torno automático de piezas de precisión de mecanizado

El torno ordinario se aplica principalmente al mecanizado de piezas de trabajo de eje, e incluye el procesamiento de la superficie circular exterior, la superficie circular interior, la superficie de arco circular, la superficie cónica y la rosca. Es una máquina de procesamiento indispensable en el procesamiento industrial moderno. Este documento tiene como objetivo principal que más personas comprendan y dominen el uso y la función de los tornos ordinarios mediante el procesamiento del proceso de mecanizado y los pasos de una pieza de trabajo.

El documento describe el proceso de procesamiento de una pieza en bruto cilíndrica utilizando un torno convencional. Entre ellos, implica principalmente el procesamiento de la superficie circular exterior, el procesamiento de la superficie del extremo plano, la superficie del arco circular, el procesamiento de la superficie cónica y el procesamiento de la ranura rebajada. También describe las herramientas necesarias para mecanizar diferentes formas y qué tipo de proceso se debe utilizar para procesar un blanco. Además del orden de procesamiento, más personas entienden el encanto de los tornos comunes.

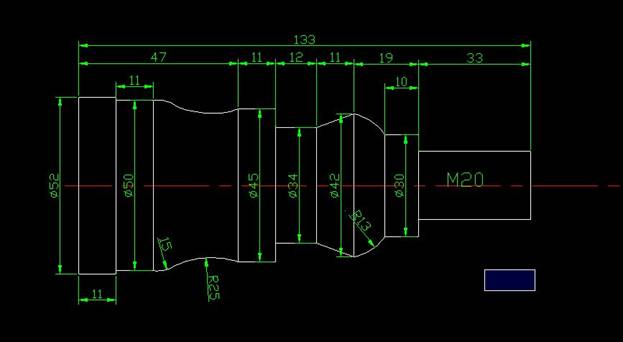

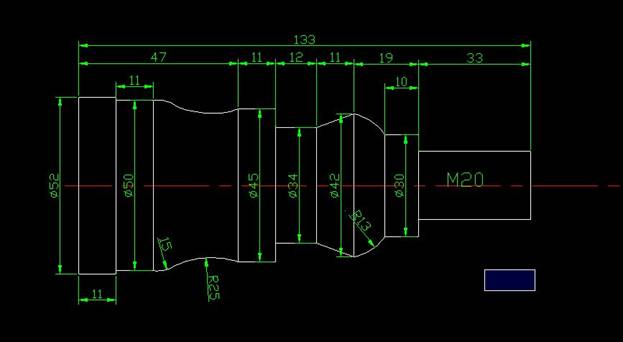

Ingrese el software CAD, dibuje las dimensiones de las partes a procesar y marque las dimensiones de procesamiento de la parte en verde, como se muestra en la Figura (1).

Figura 1)

Since the maximum size of the workpiece is 52 * 133, all vernier calipers from 0 to 150 are used to measure the size of the workpiece, and thread gages are used to check the thread.

Primer trimestre Seleccionar en blanco y girar el círculo exterior

Busque un blanco con un diámetro de 54 y una longitud de 200 mm para cumplir con las condiciones de procesamiento. La pieza en bruto se sujeta al portabrocas para alinearla. La herramienta de torno está montada en la mesa de herramientas cuadrada y está señalada por el centro. Para mecanizar el interruptor de la máquina para encender la máquina, ajuste el número de revoluciones a 350 rpm, la velocidad de la cortadora es II, con un cuchillo afilado (como se muestra a continuación)

Se corta la cara final del blanco que no está sujeta (es decir, la cara derecha del blanco). Mire la escala en la dirección X y luego regrese a lo largo de la dirección negativa del eje Y. Herramienta de alimentación de dirección X negativa Fluctuación de 2 mm Manija automática de dirección negativa X, superficie plana en blanco con ella como plano de referencia (como se muestra).

Cuando el cuchillo está a punto de acercarse al centro del blanco. el mango automático de la cuchilla se vuelve a cambiar a manual, la pequeña rueda de mano se agita lentamente, el exceso de material en blanco se gira hacia el centro del círculo y la cuchilla se vuelve a girar después de girar. Sujete el taladro central con una pinza y sujete la pinza al contrapunto. La velocidad es de 350 rpm, se perfora el orificio central, la profundidad es de aproximadamente 8 mm, se toma el mandril después de la perforación, se monta la parte superior y se coloca la pieza en bruto contra la pieza en bruto para la preparación. Gire la torreta, de modo que las cuchillas con sesgo positivo de 90 grados se conviertan en cuchillas de mecanizado, y las cuchillas con sesgo positivo corten el círculo exterior de la pieza en bruto. El cuchillo parcial se muestra en la figura.

First try to cut, then enter 3mm turning thickness, the number of revolutions 350 is III. Use the automatic to go to the rough car and measure with a caliper to get the outer circle size of 51mm. Then, the spindle rotation speed is adjusted to 450 to the feed speed of II, and the turning thickness is 1 mm. Cutting a length of 133mm, measured as 50mm, FIG.

Try cutting it, roughing depth of cut is 3mm, and the speed is the same as above. Finishing of cut to 1mm, and the speed is the same as above, the cutting length of 122mm, measured until the outer dimensions of 45mm, as shown,

Test cut, into rough finishing, roughing a thickness of 2mm, a thickness of finishing 1mm. The revolutions and speeds of coarse and fine turning are all the same. The cutting length is 52mm, and the cutting size is 42mm. as shown,

Corte de prueba, el número de revoluciones es de 400 rpm, y la velocidad de corte es III. Dividido en tres giros bruscos, la cantidad de cuchilla es de 4 mm, 4 mm, 3 mm, el número de revoluciones es de 480 rpm y la velocidad de corte es II. El grosor de corte es de 1 mm, la longitud de corte es de 43 mm y el tamaño del círculo exterior es de 30 mm.

En el corte de prueba, el número de revoluciones del husillo y la velocidad de corte del carro de acabado rugoso son las mismas que en el paso 4. El torneado se divide en dos tiempos, 4 mm, 4 mm, el torneado de precisión es 2 mm, la longitud de corte es 33 mm , hasta que el tamaño sea de 20 mm, como se muestra en la figura.

La superficie cilíndrica exterior de corte que tiene un diámetro de 42 mm y una longitud de 12 mm, cortada a un diámetro de 35 mm

Gire la patineta pequeña en sentido horario 13.5 grados, el número de rotación del eje es de 400 rpm y use una cuchilla circular para girar la rueda de mano en la patineta pequeña para girar la superficie cónica. Comenzando desde el extremo izquierdo de R6, la longitud de giro es de 11 mm hasta que se alcanza el tamaño, y luego los cuchillos de 45 ° se usan para cortar la ranura hasta un diámetro de 34 mm. El diámetro exterior del diámetro de giro es de 52 mm y la longitud es de 11 mm. Después del giro anterior, se obtiene la siguiente figura.

El número de revoluciones es de 160 rpm, y la torreta se gira para hacer de la cuchilla afilada una herramienta de mecanizado. Use un cuchillo afilado para desafilar las puntas afiladas que se pueden dibujar a la mano, y el chaflán es de 1 * 45 grados.

Gire 160 revoluciones por minuto, primero use la cuchilla de corte para cortar lentamente una ranura de extracción manualmente en el extremo izquierdo de la superficie circular con un diámetro de 20 mm.

Luego usa un cuchillo afilado

Ajuste la velocidad de rotación del husillo a 320 rpm y gire el volante del orificio del tornillo a la posición 6. El modo de rotación del tornillo es B, y la velocidad de corte es II cuando se gira la rosca, y el mango del embrague se levanta para hacer que el eje gire hacia adelante. Presione el mango a presión roscado en la caja deslizante y luego haga que la cuchilla afilada se acerque gradualmente a la superficie mecanizada con el eje girando, e intente cortar la superficie mecanizada. Mire la escala en el volante pequeño, retraiga la cuchilla y presione el eje del embrague para invertir el cortador roscado a la derecha de la pieza de trabajo. Gire el pequeño volante y alimente la cuchilla 0.5 mm en base a la marca en este momento, y gire el hilo grueso con un diámetro de 20 mm y un paso de 2.5 mm. Luego, cuando la cuchilla afilada alcanza el corte, la herramienta se retrae y el embrague se invierte y retrae. Luego, la herramienta se gira 0.5 mm, y el último avance es de 0.25 mm, y se puede obtener el hilo con un diámetro de 20. Como se muestra abajo,

Pieza de trabajo de inspección del tercer capítulo

El documento describe el proceso de procesamiento de una pieza en bruto cilíndrica utilizando un torno convencional. Entre ellos, implica principalmente el procesamiento de la superficie circular exterior, el procesamiento de la superficie del extremo plano, la superficie del arco circular, el procesamiento de la superficie cónica y el procesamiento de la ranura rebajada. También describe las herramientas necesarias para mecanizar diferentes formas y qué tipo de proceso se debe utilizar para procesar un blanco. Además del orden de procesamiento, más personas entienden el encanto de los tornos comunes.

Palabras clave: Cortador de torno; superficie cónica superficie de arco circular; hilo; velocidad de giro

Capítulo 1 Compilar tecnología de procesamiento

Ingrese el software CAD, dibuje las dimensiones de las partes a procesar y marque las dimensiones de procesamiento de la parte en verde, como se muestra en la Figura (1).

Figura 1)

Las herramientas necesarias son: cuchilla afilada, cortador de desviación positiva de 90 grados, cuchilla de corte, cuchilla de arco circular y herramienta para tornear roscas.

También se necesita un taladro central de 5 mm de diámetro superior, portabrocas, torno ordinario CA6140 (torno Dalian Machine Tool Group)

Las circunferencias exteriores de las piezas de trabajo que tienen diámetros de 52, 50, 45, 42, 30, 20 se procesan secuencialmente en orden. En la superficie del arco de R15 y R25 de la pieza de trabajo, se procesa un círculo externo que tiene un diámetro de 34. Luego mecanice la superficie cónica y finalmente mecanice la superficie circular con un radio de 13

También se necesita un taladro central de 5 mm de diámetro superior, portabrocas, torno ordinario CA6140 (torno Dalian Machine Tool Group)

Las circunferencias exteriores de las piezas de trabajo que tienen diámetros de 52, 50, 45, 42, 30, 20 se procesan secuencialmente en orden. En la superficie del arco de R15 y R25 de la pieza de trabajo, se procesa un círculo externo que tiene un diámetro de 34. Luego mecanice la superficie cónica y finalmente mecanice la superficie circular con un radio de 13

Since the maximum size of the workpiece is 52 * 133, all vernier calipers from 0 to 150 are used to measure the size of the workpiece, and thread gages are used to check the thread.

Capítulo II Procesamiento de piezas de trabajo

Primer trimestre Seleccionar en blanco y girar el círculo exterior

Busque un blanco con un diámetro de 54 y una longitud de 200 mm para cumplir con las condiciones de procesamiento. La pieza en bruto se sujeta al portabrocas para alinearla. La herramienta de torno está montada en la mesa de herramientas cuadrada y está señalada por el centro. Para mecanizar el interruptor de la máquina para encender la máquina, ajuste el número de revoluciones a 350 rpm, la velocidad de la cortadora es II, con un cuchillo afilado (como se muestra a continuación)

Se corta la cara final del blanco que no está sujeta (es decir, la cara derecha del blanco). Mire la escala en la dirección X y luego regrese a lo largo de la dirección negativa del eje Y. Herramienta de alimentación de dirección X negativa Fluctuación de 2 mm Manija automática de dirección negativa X, superficie plana en blanco con ella como plano de referencia (como se muestra).

First try to cut, then enter 3mm turning thickness, the number of revolutions 350 is III. Use the automatic to go to the rough car and measure with a caliper to get the outer circle size of 51mm. Then, the spindle rotation speed is adjusted to 450 to the feed speed of II, and the turning thickness is 1 mm. Cutting a length of 133mm, measured as 50mm, FIG.

Try cutting it, roughing depth of cut is 3mm, and the speed is the same as above. Finishing of cut to 1mm, and the speed is the same as above, the cutting length of 122mm, measured until the outer dimensions of 45mm, as shown,

Test cut, into rough finishing, roughing a thickness of 2mm, a thickness of finishing 1mm. The revolutions and speeds of coarse and fine turning are all the same. The cutting length is 52mm, and the cutting size is 42mm. as shown,

Corte de prueba, el número de revoluciones es de 400 rpm, y la velocidad de corte es III. Dividido en tres giros bruscos, la cantidad de cuchilla es de 4 mm, 4 mm, 3 mm, el número de revoluciones es de 480 rpm y la velocidad de corte es II. El grosor de corte es de 1 mm, la longitud de corte es de 43 mm y el tamaño del círculo exterior es de 30 mm.

En el corte de prueba, el número de revoluciones del husillo y la velocidad de corte del carro de acabado rugoso son las mismas que en el paso 4. El torneado se divide en dos tiempos, 4 mm, 4 mm, el torneado de precisión es 2 mm, la longitud de corte es 33 mm , hasta que el tamaño sea de 20 mm, como se muestra en la figura.

Use un cuchillo circular (como se muestra a continuación),

El número de revoluciones es de 220 rpm, y los arcos de R15 y R25 se giran en un círculo exterior de 50 mm de diámetro. De acuerdo con el tamaño especificado, los moldes R15 y R25 previamente preparados se comparan con la superficie circular mecanizada. Vea qué pieza no coincide con el molde y continúe girando hasta que coincida con el molde. La pieza de trabajo terminada se muestra a continuación.

La longitud del arco del R6 de giro es de 9 mm, que también gira un poco en comparación con el molde. Hasta que el molde esté diseñado para coincidir, use una cuchilla de corte con un ancho de cuchilla de 5.5 mm (como se muestra a continuación), el número de revoluciones es de 160 rpm, manual

El número de revoluciones es de 220 rpm, y los arcos de R15 y R25 se giran en un círculo exterior de 50 mm de diámetro. De acuerdo con el tamaño especificado, los moldes R15 y R25 previamente preparados se comparan con la superficie circular mecanizada. Vea qué pieza no coincide con el molde y continúe girando hasta que coincida con el molde. La pieza de trabajo terminada se muestra a continuación.

La longitud del arco del R6 de giro es de 9 mm, que también gira un poco en comparación con el molde. Hasta que el molde esté diseñado para coincidir, use una cuchilla de corte con un ancho de cuchilla de 5.5 mm (como se muestra a continuación), el número de revoluciones es de 160 rpm, manual

La superficie cilíndrica exterior de corte que tiene un diámetro de 42 mm y una longitud de 12 mm, cortada a un diámetro de 35 mm

Gire la patineta pequeña en sentido horario 13.5 grados, el número de rotación del eje es de 400 rpm y use una cuchilla circular para girar la rueda de mano en la patineta pequeña para girar la superficie cónica. Comenzando desde el extremo izquierdo de R6, la longitud de giro es de 11 mm hasta que se alcanza el tamaño, y luego los cuchillos de 45 ° se usan para cortar la ranura hasta un diámetro de 34 mm. El diámetro exterior del diámetro de giro es de 52 mm y la longitud es de 11 mm. Después del giro anterior, se obtiene la siguiente figura.

El número de revoluciones es de 160 rpm, y la torreta se gira para hacer de la cuchilla afilada una herramienta de mecanizado. Use un cuchillo afilado para desafilar las puntas afiladas que se pueden dibujar a la mano, y el chaflán es de 1 * 45 grados.

Sección 2 Rosca giratoria

Gire 160 revoluciones por minuto, primero use la cuchilla de corte para cortar lentamente una ranura de extracción manualmente en el extremo izquierdo de la superficie circular con un diámetro de 20 mm.

Luego usa un cuchillo afilado

Ajuste la velocidad de rotación del husillo a 320 rpm y gire el volante del orificio del tornillo a la posición 6. El modo de rotación del tornillo es B, y la velocidad de corte es II cuando se gira la rosca, y el mango del embrague se levanta para hacer que el eje gire hacia adelante. Presione el mango a presión roscado en la caja deslizante y luego haga que la cuchilla afilada se acerque gradualmente a la superficie mecanizada con el eje girando, e intente cortar la superficie mecanizada. Mire la escala en el volante pequeño, retraiga la cuchilla y presione el eje del embrague para invertir el cortador roscado a la derecha de la pieza de trabajo. Gire el pequeño volante y alimente la cuchilla 0.5 mm en base a la marca en este momento, y gire el hilo grueso con un diámetro de 20 mm y un paso de 2.5 mm. Luego, cuando la cuchilla afilada alcanza el corte, la herramienta se retrae y el embrague se invierte y retrae. Luego, la herramienta se gira 0.5 mm, y el último avance es de 0.25 mm, y se puede obtener el hilo con un diámetro de 20. Como se muestra abajo,

Tercer trimestre cortado

Usando una cuchilla de corte, el número de revoluciones fue de 160 rpm, y la cuchilla de corte se usó para cortar desde el extremo izquierdo que tenía un diámetro de 52 mm.

Agite lentamente el volante, corte la pieza de trabajo y use 20 tuercas para unir el hilo para obtener la pieza de trabajo como se muestra.

Retire la pieza de trabajo y realice una inspección dimensional en la pieza de trabajo.

Agite lentamente el volante, corte la pieza de trabajo y use 20 tuercas para unir el hilo para obtener la pieza de trabajo como se muestra.

Retire la pieza de trabajo y realice una inspección dimensional en la pieza de trabajo.

Pieza de trabajo de inspección del tercer capítulo

Utilice un calibrador a vernier de 0 ~ 150 mm. Se usaron garras de medición externas para medir el diámetro del círculo externo 52 0.2, 50 0.2, 45 0.2, 34 0.2, 42 0.2, 30 0.2 y la longitud 133. Use los moldes R25 y R13 que se han preparado de antemano para unir la superficie del arco circular para ver si encaja bien. Si no hay espacio, demuestra que el ajuste es bueno. Si hay una brecha, no está calificada. Use la tuerca con el diámetro interno de M20 para que coincida con la rosca de M para ver si es consistente. Si la tuerca se atornilla a la cabeza, estará calificada. Si aún está agitado, no estará calificado. (Nota: la rugosidad de la superficie de la pieza de trabajo, la sección del hilo necesita ser biselada para asegurar la suavidad del hilo).