Proveedor de mecanizado de piezas de engranaje de China

Los engranajes son piezas mecánicas que pueden coincidir entre sí y tener dientes. La transmisión de engranajes puede completar funciones como desaceleración, aumento de velocidad y cambio de dirección. Es extremadamente versátil en transmisión mecánica y en todo el campo mecánico. Este documento resume la tecnología de procesamiento de piezas de engranajes.

1. La función y estructura del engranaje.

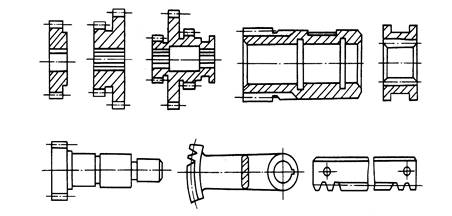

Los engranajes, aunque están diseñados en diferentes formas y tamaños debido a sus diferentes funciones en la máquina, siempre se pueden dividir en dos partes: la corona y el cuerpo de la rueda. Los engranajes cilíndricos comunes tienen las siguientes categorías (a continuación): engranajes de disco, engranajes de casquillo, engranajes internos, engranajes de eje, engranajes de sector, bastidores. Entre ellos, los engranajes de disco son los más utilizados.

Un engranaje recto puede tener uno o más engranajes de anillo. La corona dentada simple tiene buena capacidad de fabricación. El engranaje de anillo pequeño del engranaje doble o triple a menudo se ve afectado por el hombro, lo que limita el uso de ciertos métodos de procesamiento. En general, solo se pueden usar los dientes de inserción. Si la precisión del engranaje es alta y es necesario afeitarse o moler el engranaje, el engranaje de varios anillos generalmente se convierte en una combinación de engranajes de un solo anillo.

2. Requisitos de precisión para engranajes cilíndricos.

La precisión de fabricación del engranaje en sí tiene una gran influencia en el rendimiento de trabajo, la capacidad de carga y la vida útil de toda la máquina. Según las condiciones de uso del engranaje, se imponen los siguientes requisitos a la transmisión del engranaje:

1. precisión de movimiento

Se requiere el engranaje para transmitir con precisión el movimiento y la relación de transmisión es constante. Es decir, se requiere que el engranaje esté en una revolución, y el error de la esquina no excede un cierto rango.

2, estabilidad laboral

Esto requiere que el cambio de la relación de velocidad instantánea cuando el engranaje gire sea pequeño, es decir, el error de ángulo en un período corto debe ser limitado. Este requisito limita el cambio instantáneo en la relación de velocidad si se gira un engranaje más pequeño, es decir, para limitar el error angular en un período corto.

3. Precisión de contacto

Cuando el engranaje transmite potencia, la tensión de contacto es demasiado grande para evitar una distribución desigual de la carga, causando un desgaste prematuro de la superficie del diente. Esto requiere que el contacto de la superficie del diente sea uniforme cuando el engranaje esté funcionando, y que se asegure cierta área de contacto y una posición de contacto deseada.

4. Espacio lateral de los dientes del engranaje

Cuando se requiere la transmisión de engranajes, se deja un cierto espacio entre las superficies de los dientes que no funcionan para almacenar el aceite lubricante, para compensar los cambios dimensionales causados por la temperatura y la deformación elástica, y algunos errores en el procesamiento y el ensamblaje.

3. Material del engranaje

Los engranajes deben ser del material apropiado de acuerdo con las condiciones de trabajo utilizadas. La elección del material del engranaje tiene un impacto directo en el rendimiento del mecanizado y la vida útil del engranaje.

En general, los engranajes están hechos de acero al carbono medio (como el acero 45) y aceros de aleación de bajo y medio carbono, como 20Cr, 40Cr, 20CrMnTi. Requisitos importantes se puede seleccionar una marcha más alta 38CrMoAlA acero nitrurado. Los engranajes de transmisión sin fuerza también pueden estar hechos de hierro fundido, baquelita o tela de nylon y otros materiales.

Tratamiento térmico de engranajes

En el procesamiento de engranajes, dos procesos de tratamiento térmico se organizan de acuerdo con diferentes propósitos:

1. Tratamiento térmico en blanco

El tratamiento o templado previo al calor se organiza antes y después del procesamiento de los dientes del engranaje. El objetivo principal es eliminar la tensión residual causada por la forja y el desbaste, mejorar la maquinabilidad del material y mejorar las propiedades mecánicas integrales.

2. Tratamiento térmico de superficie de dientes de engranaje

Después del procesamiento del perfil de los dientes del engranaje, con el fin de mejorar la dureza y la resistencia al desgaste de la superficie de los dientes del engranaje, a menudo se realizan procesos de tratamiento térmico como la cementación y el temple, el temple por calentamiento por inducción de alta frecuencia, el carbonitruración y la nitruración.

Engranaje en blanco

La forma en blanco de los engranajes consiste principalmente en barras, piezas forjadas y piezas fundidas.

Las barras se utilizan para engranajes de tamaño pequeño, construcción simple y baja resistencia. Cuando se requiere que el engranaje tenga alta resistencia, resistencia al desgaste y resistencia al impacto, a menudo se utilizan las piezas forjadas, y los engranajes que tienen un diámetro mayor de 400-600 mm se usan comúnmente para fundir piezas en bruto.

Para reducir la cantidad de mecanizado, para engranajes de gran tamaño y baja precisión, los dientes del engranaje se pueden moldear directamente; Para engranajes pequeños y complejos, se dispone de fundición de precisión, fundición a presión, forja de precisión, pulvimetalurgia, laminado en caliente y extrusión en frío. El nuevo proceso produce piezas en bruto con dientes de engranaje para aumentar la productividad laboral y ahorrar materias primas.

PREV:torno automático de piezas de precisión de mecanizado

NEXT:NONE

NEXT:NONE