Schleifen von duennwandigen Teilen mit grossem Durchmesser

Im gezogenen Betonpumpenwagen gibt es ein typisches dünnwandiges Teil mit großem Durchmesser - die Zwischenhülse. Das Innenloch hat einen Durchmesser von 202 mm, einen Außendurchmesser von 212 mm und eine Wandstärke von nur 5 mm. Darüber hinaus muss die Positionsgenauigkeit zwischen den Abmessungen des Teils hoch sein, die Rauheit der Außenfläche Ra muss 0,4 & mgr; m betragen und der Außenrundheitsfehler muss weniger als 0,010 mm betragen.

Aufgrund der geringen Wandstärke des Teils wird das Werkstück beim Schleifen des Außenkreises ohne entsprechende Maßnahmen häufig aufgrund der Klemmkraft, der Schleifkraft, der Schleifwärme, der inneren Spannung und dergleichen stark verformt. Die Qualität des Teils kann nicht garantiert werden. Um die Verformung der Teile zu verringern, haben wir einen angemessenen Verarbeitungsfluss entsprechend den strukturellen Eigenschaften der Teile entwickelt. Es wurden spezielle Schleifvorrichtungen entwickelt und spezielle Spannmethoden angewendet, um die Verarbeitungsqualität solcher Teile effektiv zu gewährleisten.

I. Verformungsanalyse von Teilen beim Schleifen des Außenkreises

Wenn der Kegeldorn zum Spannen verwendet wird, wird das Werkstück gemäß den Formmerkmalen des Teils durch die radiale Kraftkomponente deformiert, die durch die Wirkung des Kegels unter der Wirkung der Spannkraft erzeugt wird. Da die Schleifwärme der Innenwand des Werkstücks während des Schleifens nicht leicht verloren geht, ist die Schleifwärme auch eine wichtige Ursache für die Verformung des dünnwandigen Teils. Aufgrund der Verformung des Werkstücks bildet das Werkstück nach dem Schleifen eine Sattelform, und es ist schwierig, den Rundheits- und Koaxialitätsfehler des Werkstücks sicherzustellen. Die Qualität des Teils muss sichergestellt werden, indem spezielle Vorrichtungen entworfen und ein angemessener Prozessplan verwendet wird.

II. Aufbau und Verwendungsprinzip der Vorrichtung

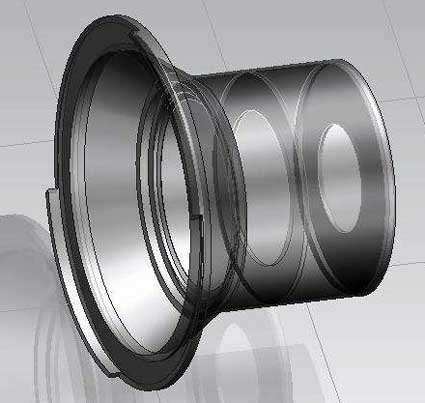

Die Klemme ist ein Dorn und eine einstellbare Steigrohrstruktur: Es besteht aus einem Dorn 1, einem Fixierstift 2, einer linken Positionierplatte 3, einer Zugstange 4, einer Stützplatte 5, einer rechten Positionierplatte 6, einer Federhülse 7, einer Druckplatte 8, einer Schultermutter 9 und einem oberen Bolzen 10. Das Zusammenwirken zwischen der linken und rechten Positionierplatte und dem Werkstück beträgt H6 / h5, und das Zusammenwirken zwischen der rechten Positionierplatte 6 und der elastischen Hülse 7 beträgt E8 / h7. Die innere Verjüngung der Federhülse 7 beträgt 20 °. Wenn die Spannvorrichtung verwendet wird, wird die linke Positionierungsplatte 3 zuerst durch den Befestigungsstift 2 an dem Dorn 1 befestigt, und dann wird die obere Stützplatte 5 an dem anderen Ende des Dorns befestigt. Die Vorrichtung wird mit dem inneren Loch des Teils als Positionierungsreferenz in die Vorrichtung geladen, und die rechte Positionierungsplatte 6 wird auf dem Dorn montiert und mit dem inneren Loch des Teils abgestimmt. Setzen Sie zwei Zugstangen 4 (gleichmäßige Position) in die Klemme ein und sichern Sie diese mit Muttern, damit die Klemme am Werkstück befestigt ist: Dann wird die Federhülse 7 in den Spalt zwischen dem Dorn 1 und der rechten Positionierungsplatte 6 eingeführt, die Druckplatte wird installiert, die Schultermutter 9 auf dem Dorn wird festgezogen, die Federhülse wird eingedrückt und die Federhülse kann automatisch zentriert werden. . Wenn die Achse des Dorns mit der Achse des Werkstücks ausgerichtet ist, wird die Vorrichtung installiert. Lösen Sie nach der Bearbeitung der Teile die Bundmutter 9 und schrauben Sie die drei oberen Drahtschrauben 10 fest (die drei oberen Drahtschrauben 10 sind gleichmäßig verteilt und von den beiden Zugstangen 4 versetzt). Die rechte Positionierungsplatte kann die Federhülse 7 antreiben, um das Werkstück in die entgegengesetzte Richtung zu verlassen, und die Klemme kann leicht zerlegt werden.

III. Auswahl der Schleifscheibe

Bei der Auswahl einer Schleifscheibe wirken sich die Eigenschaften der Schleifscheibe wie Schleifmittel, Partikelgröße, Härte, Bindemittel, Graphitpackung und Schleifscheibenstruktur auf die Schleifqualität aus. Bei falscher Auswahl ist es schwierig, die gewünschte Oberflächenrauheit des Werkstücks zu erzielen. Außerdem sollte die Schneidleistung der Schleifscheibe so weit wie möglich verbessert werden, und die Mikromesserklinge und ihre Kontur der Schleiffläche der Arbeitsfläche der Schleifscheibe sollten kontrolliert und scharf gehalten werden. Angesichts der Tatsache, dass das Material des Teils Stahl ist, sollte das Schleifkorn der ausgewählten Schleifscheibe eine moderate Partikelgröße und eine etwas geringere Härte aufweisen, um die Oberflächenrauheit des Teils zu verringern. Dies liegt daran, dass die Schleifscheibe nach dem vollständigen Passivieren zu hart ist, um abzulaufen, und das Schleifen wird fortgesetzt, um die Rauheit zu erhöhen. In praktischen Anwendungen wird die Schleifscheibe aus mikrokristallinem Korund oder Einkristallkorund ausgewählt, die Härte liegt zwischen (K) und die Teilchengröße beträgt 46 bis 60. Darüber hinaus muss die Schleifscheibe vor dem Gebrauch getrimmt werden, damit die Oberfläche der Schleifscheibe eine gute Körnerschneide sowie eine gute Dresch- und Konturgenauigkeit aufweist, um die Oberflächenrauheit des Werkstückschleifens zu gewährleisten.

IV. Auswahl der Schleifmaschinenausstattung

Um die Form- und Positionsfehler der Teilebearbeitung zu reduzieren, ist die Auswahl der Ausrüstung sehr wichtig. Es ist erforderlich, dass die Werkzeugmaschinenspindel eine hohe Rotationsgenauigkeit aufweist, der Rundlauf nicht mehr als 0,001 mm beträgt, die Spindelsteifigkeit gut ist und in allen Teilen der Werkzeugmaschine keine Vibrationserscheinungen auftreten. Die von KangDing bereitgestellte vertikale CNC-Schleifmaschine Sun Machine bietet die Vorteile einer hohen Schleifpräzision, einer hohen Verarbeitungseffizienz, einer geringen Stellfläche und einer hohen Automatisierung. Insbesondere besteht ein Vorteil darin, dass eine Horizontalschleifmaschine kein großes Werkstück aufweist. Es ist die beste Wahl zum Schleifen von dünnwandigen Teilen mit großem Durchmesser.