Drehautomat Praezisionsbearbeitung Teile

Die gewöhnliche Drehmaschine ist vor allem auf die Bearbeitung von Werkstücken Welle aufgebracht und umfasst die Verarbeitung von der äußeren kreisförmigen Oberfläche, wobei die innere kreisförmige Oberfläche, wobei die Kreisbogenfläche, die sich verjüngende Fläche und dem Gewinde. Es ist eine unverzichtbare Verarbeitungsmaschine in der modernen industriellen Verarbeitung. Dieses Papier zielt hauptsächlich darauf ab, dass mehr Menschen die Verwendung und Funktion gewöhnlicher Drehmaschinen verstehen und beherrschen, indem sie den Bearbeitungsprozess und die Arbeitsschritte eines Werkstücks bearbeiten.

Das Papier beschreibt den Prozess der Bearbeitung eines zylindrischen Rohlings unter Verwendung einer herkömmlichen Drehmaschine. Darunter fallen hauptsächlich die Bearbeitung der äußeren Kreisfläche, die Bearbeitung der flachen Endfläche, der Kreisbogenfläche, die Bearbeitung der abgeschrägten Fläche und die Bearbeitung der hinterschnittenen Rille. Außerdem werden die Werkzeuge beschrieben, die zum Bearbeiten verschiedener Formen benötigt werden, und welche Art von Verfahren zum Bearbeiten eines Rohlings verwendet werden soll. Neben der Reihenfolge der Bearbeitung verstehen mehr Menschen den Charme gewöhnlicher Drehmaschinen.

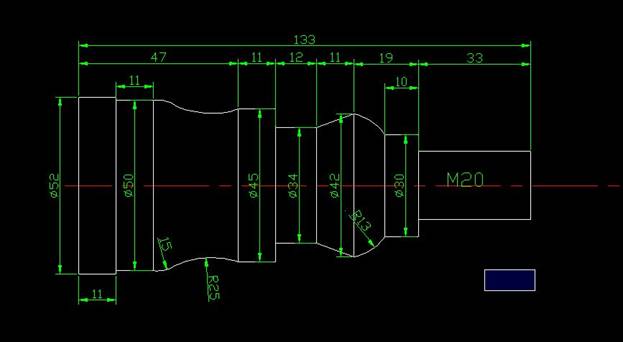

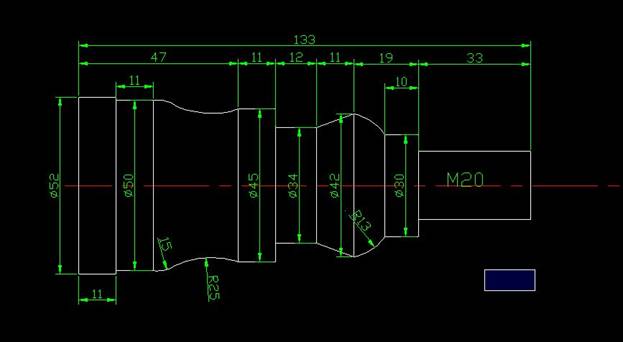

Rufen Sie die CAD-Software auf, zeichnen Sie die Abmessungen der zu bearbeitenden Teile und markieren Sie die Abmessungen der Teilebearbeitung in Grün, wie in Abbildung (1) dargestellt.

Abbildung 1)

Erstes Quartal Leerzeichen auswählen und äußeren Kreis drehen

Suchen Sie einen Rohling mit einem Durchmesser von 54 und einer Länge von 200 mm, um die Verarbeitungsbedingungen zu erfüllen. Der Rohling wird zum Ausrichten auf das Spannfutter geklemmt. Das Drehwerkzeug ist auf dem quadratischen Werkzeugtisch montiert und durch die Mitte gekennzeichnet. Um die Maschine zu bearbeiten, schalten Sie die Maschine ein und stellen Sie die Drehzahl mit einem scharfen Messer (wie unten gezeigt) auf 350 U / min ein.

Die nicht eingespannte Stirnfläche des Rohlings (dh die rechte Stirnfläche des Rohlings) wird geschnitten. Schauen Sie sich die Skala in X-Richtung an und kehren Sie dann entlang der negativen Richtung der Y-Achse zurück. Negative X-Richtung Vorschubwerkzeug 2 mm Schwankung X negative Richtung automatischer Griff, flache leere Endfläche mit ihm als Bezugsebene (wie gezeigt).

Wenn sich das Messer der Mitte des Rohlings nähert. Der automatische Messergriff wird wieder auf manuell gestellt, das kleine Handrad wird langsam geschüttelt, das überschüssige Rohlingmaterial wird in die Mitte des Kreises gedreht und das Messer wird nach dem Drehen zurückgedreht. Den Zentrierbohrer mit einer Spannzange festklemmen und die Spannzange am Reitstock festklemmen. Die Drehzahl beträgt 350 U / min, das Mittelloch wird gebohrt, die Tiefe beträgt ca. 8 mm, das Spannfutter wird nach dem Bohren entnommen, die Oberseite wird montiert und der Rohling wird zur Vorbereitung gegen den Rohling gelegt. Drehen Sie den Revolverkopf, sodass die positiv vorgespannten 90-Grad-Messer zu den Bearbeitungsmessern werden und der äußere Kreis des Rohlings von den positiv vorgespannten Messern geschnitten wird. Das Teilmesser ist in der Abbildung dargestellt.

Versuchen Sie zuerst zu schneiden, und geben Sie dann 3 mm Drehstärke ein. Die Anzahl der Umdrehungen 350 beträgt III. Verwenden Sie die Automatik, um zum rauen Auto zu fahren und messen Sie mit einem Messschieber, um die äußere Kreisgröße von 51 mm zu erhalten. Dann wird die Spindeldrehzahl auf 450 eingestellt, um der Vorschubgeschwindigkeit von II zu entsprechen, und die Drehdicke beträgt 1 mm. Schneiden einer Länge von 133 mm, gemessen als 50 mm,

Versuchen Sie es zu schneiden, die Schruppentiefe beträgt 3 mm und die Geschwindigkeit ist die gleiche wie oben. Fertigstellung des Schnitts auf 1 mm, und die Geschwindigkeit ist die gleiche wie oben, die Schnittlänge von 122 mm, gemessen bis zu den Außenabmessungen von 45 mm, wie gezeigt,

Probeschnitt in grobe Ausführung, Schruppen einer Dicke von 2 mm, Schlichten einer Dicke von 1 mm. Die Umdrehungen und Geschwindigkeiten beim Grob- und Feindrehen sind alle gleich. Die Schnittlänge beträgt 52 mm und die Schnittgröße 42 mm. wie gezeigt,

Der Probeschnitt hat eine Drehzahl von 400 U / min und eine Schnittgeschwindigkeit von III. Aufgeteilt in drei Grobdrehungen beträgt die Messerbreite 4 mm, 4 mm, 3 mm, die Drehzahl 480 U / min und die Schnittgeschwindigkeit II. Die Schnittstärke beträgt 1 mm, die Schnittlänge 43 mm und die äußere Kreisgröße 30 mm.

Beim Probeschnitt sind die Anzahl der Spindelumdrehungen und die Schnittgeschwindigkeit des Schruppwagens gleich wie in Schritt 4. Das Schruppdrehen wird in zwei Teile unterteilt: 4 mm, 4 mm, das Präzisionsdrehen 2 mm und die Schnittlänge 33 mm , bis die Größe 20 mm beträgt, wie in der Abbildung gezeigt.

Verwenden Sie ein Kreismesser (wie unten gezeigt),

Die Drehzahl beträgt 220 U / min, und die Bögen von R15 und R25 sind auf einem äußeren Kreis von 50 mm Durchmesser gedreht. Entsprechend der vorgegebenen Größe werden die zuvor vorbereiteten Formen R15 und R25 mit der bearbeiteten Kreisfläche verglichen. Sehen Sie, welches Teil nicht zur Form passt, und drehen Sie weiter, bis es zur Form passt. Das fertige Werkstück ist wie unten gezeigt.

Die Lichtbogenlänge der Nachdrehmaschine R6 beträgt 9 mm, was im Vergleich zur Form auch ein wenig drehbar ist. Verwenden Sie eine Schneidklinge mit einer Klingenbreite von 5,5 mm (wie unten gezeigt), bis die Form übereinstimmt. Die manuelle Drehzahl beträgt 160 U / min

Die äußere zylindrische Schneidfläche mit einem Durchmesser von 42 mm und einer Länge von 12 mm ist auf einen Durchmesser von 35 mm geschnitten

Drehen Sie das kleine Skateboard um 13,5 Grad im Uhrzeigersinn, die Spindeldrehzahl beträgt 400 U / min, und drehen Sie mit einem Kreismesser das Handrad am kleinen Skateboard, um die konische Oberfläche zu drehen. Ab dem linken Ende von R6 beträgt die Drehlänge 11 mm, bis die Größe erreicht ist. Anschließend wird die Lamelle mit den 45 ° -Messern auf einen Durchmesser von 34 mm geschnitten. Der Außendurchmesser des Drehdurchmessers beträgt 52 mm und die Länge 11 mm. Nach der obigen Drehung wird die folgende Figur erhalten.

Die Drehzahl beträgt 160 U / min, und der Revolver wird gedreht, um das scharfe Messer zu einem Bearbeitungswerkzeug zu machen. Verwenden Sie ein scharfes Messer, um die scharfen Punkte, die auf die Hand gezogen werden können, abzustumpfen. Die Fase beträgt 1 * 45 Grad.

Drehen Sie 160 Umdrehungen pro Minute. Verwenden Sie zuerst das Schneidmesser, um eine Entnahmerille mit einem Durchmesser von 20 mm am linken Ende der kreisförmigen Fläche langsam manuell zu schneiden.

Verwenden Sie dann ein scharfes Messer

Stellen Sie die Spindeldrehzahl auf 320 U / min und drehen Sie das Schraubenlochhandrad in die Position 6. Der Schneckendrehmodus ist B und die Schnittgeschwindigkeit ist II, wenn der Faden gedreht wird, und der Griff der Kupplung wird angehoben, um die Spindel vorwärts drehen zu lassen. Drücken Sie auf den Schnappgriff mit Gewinde am Gleitkasten und lassen Sie das scharfe Messer mit rotierender Spindel allmählich auf die bearbeitete Oberfläche zu und versuchen Sie, die bearbeitete Oberfläche zu schneiden. Schauen Sie sich die Skala am kleinen Handrad an, ziehen Sie das Messer zurück und drücken Sie auf die Kupplungsspindel, um den Gewindeschneider rechts vom Werkstück umzukehren. Drehen Sie das kleine Handrad und schieben Sie das Messer 0,5 mm auf der Grundlage der Markierung gerade jetzt und drehen Sie den Grobfaden mit einem Durchmesser von 20 mm und einer Steigung von 2,5 mm. Wenn dann das scharfe Messer die Hinterschneidung erreicht, wird das Werkzeug zurückgezogen und die Kupplung wird umgekehrt und zurückgezogen. Dann wird das Werkzeug um 0,5 mm gedreht und der letzte Vorschub beträgt 0,25 mm, und das Gewinde mit einem Durchmesser von 20 kann erhalten werden. Wie nachfolgend dargestellt,

Third Quarter Cut off

Drittes Kapitel Inspektion Werkstück

Das Papier beschreibt den Prozess der Bearbeitung eines zylindrischen Rohlings unter Verwendung einer herkömmlichen Drehmaschine. Darunter fallen hauptsächlich die Bearbeitung der äußeren Kreisfläche, die Bearbeitung der flachen Endfläche, der Kreisbogenfläche, die Bearbeitung der abgeschrägten Fläche und die Bearbeitung der hinterschnittenen Rille. Außerdem werden die Werkzeuge beschrieben, die zum Bearbeiten verschiedener Formen benötigt werden, und welche Art von Verfahren zum Bearbeiten eines Rohlings verwendet werden soll. Neben der Reihenfolge der Bearbeitung verstehen mehr Menschen den Charme gewöhnlicher Drehmaschinen.

Schlüsselwörter: Drehmeißel; konische Oberfläche; Kreisbogenfläche; Gewinde drehen; Drehgeschwindigkeit

Kapitel 1 Verarbeitungstechnologie kompilieren

Kapitel 1 Verarbeitungstechnologie kompilieren

Rufen Sie die CAD-Software auf, zeichnen Sie die Abmessungen der zu bearbeitenden Teile und markieren Sie die Abmessungen der Teilebearbeitung in Grün, wie in Abbildung (1) dargestellt.

Abbildung 1)

Die benötigten Werkzeuge sind: scharfes Messer, positiver 90-Grad-Abweichungsschneider, Schneidmesser, Kreisbogenmesser und Gewindedrehwerkzeug.

Benötigen Sie auch eine Spitze mit einem Durchmesser von 5 mm, ein Bohrfutter und eine gewöhnliche Drehmaschine CA6140 (Drehmaschine der Dalian Machine Tool Group).

Die Außenumfänge der Werkstücke mit Durchmessern von 52, 50, 45, 42, 30, 20 werden der Reihe nach bearbeitet. Auf der Kreisbogenfläche von R15 und R25 des Werkstücks wird ein Außenkreis mit einem Durchmesser von 34 bearbeitet. Anschließend die Kegelfläche und abschließend die Kreisfläche mit einem Radius von 13 bearbeiten

Benötigen Sie auch eine Spitze mit einem Durchmesser von 5 mm, ein Bohrfutter und eine gewöhnliche Drehmaschine CA6140 (Drehmaschine der Dalian Machine Tool Group).

Die Außenumfänge der Werkstücke mit Durchmessern von 52, 50, 45, 42, 30, 20 werden der Reihe nach bearbeitet. Auf der Kreisbogenfläche von R15 und R25 des Werkstücks wird ein Außenkreis mit einem Durchmesser von 34 bearbeitet. Anschließend die Kegelfläche und abschließend die Kreisfläche mit einem Radius von 13 bearbeiten

Kapitel II Werkstückbearbeitung

Erstes Quartal Leerzeichen auswählen und äußeren Kreis drehen

Suchen Sie einen Rohling mit einem Durchmesser von 54 und einer Länge von 200 mm, um die Verarbeitungsbedingungen zu erfüllen. Der Rohling wird zum Ausrichten auf das Spannfutter geklemmt. Das Drehwerkzeug ist auf dem quadratischen Werkzeugtisch montiert und durch die Mitte gekennzeichnet. Um die Maschine zu bearbeiten, schalten Sie die Maschine ein und stellen Sie die Drehzahl mit einem scharfen Messer (wie unten gezeigt) auf 350 U / min ein.

Die nicht eingespannte Stirnfläche des Rohlings (dh die rechte Stirnfläche des Rohlings) wird geschnitten. Schauen Sie sich die Skala in X-Richtung an und kehren Sie dann entlang der negativen Richtung der Y-Achse zurück. Negative X-Richtung Vorschubwerkzeug 2 mm Schwankung X negative Richtung automatischer Griff, flache leere Endfläche mit ihm als Bezugsebene (wie gezeigt).

Versuchen Sie zuerst zu schneiden, und geben Sie dann 3 mm Drehstärke ein. Die Anzahl der Umdrehungen 350 beträgt III. Verwenden Sie die Automatik, um zum rauen Auto zu fahren und messen Sie mit einem Messschieber, um die äußere Kreisgröße von 51 mm zu erhalten. Dann wird die Spindeldrehzahl auf 450 eingestellt, um der Vorschubgeschwindigkeit von II zu entsprechen, und die Drehdicke beträgt 1 mm. Schneiden einer Länge von 133 mm, gemessen als 50 mm,

Versuchen Sie es zu schneiden, die Schruppentiefe beträgt 3 mm und die Geschwindigkeit ist die gleiche wie oben. Fertigstellung des Schnitts auf 1 mm, und die Geschwindigkeit ist die gleiche wie oben, die Schnittlänge von 122 mm, gemessen bis zu den Außenabmessungen von 45 mm, wie gezeigt,

Probeschnitt in grobe Ausführung, Schruppen einer Dicke von 2 mm, Schlichten einer Dicke von 1 mm. Die Umdrehungen und Geschwindigkeiten beim Grob- und Feindrehen sind alle gleich. Die Schnittlänge beträgt 52 mm und die Schnittgröße 42 mm. wie gezeigt,

Der Probeschnitt hat eine Drehzahl von 400 U / min und eine Schnittgeschwindigkeit von III. Aufgeteilt in drei Grobdrehungen beträgt die Messerbreite 4 mm, 4 mm, 3 mm, die Drehzahl 480 U / min und die Schnittgeschwindigkeit II. Die Schnittstärke beträgt 1 mm, die Schnittlänge 43 mm und die äußere Kreisgröße 30 mm.

Beim Probeschnitt sind die Anzahl der Spindelumdrehungen und die Schnittgeschwindigkeit des Schruppwagens gleich wie in Schritt 4. Das Schruppdrehen wird in zwei Teile unterteilt: 4 mm, 4 mm, das Präzisionsdrehen 2 mm und die Schnittlänge 33 mm , bis die Größe 20 mm beträgt, wie in der Abbildung gezeigt.

Verwenden Sie ein Kreismesser (wie unten gezeigt),

Die Drehzahl beträgt 220 U / min, und die Bögen von R15 und R25 sind auf einem äußeren Kreis von 50 mm Durchmesser gedreht. Entsprechend der vorgegebenen Größe werden die zuvor vorbereiteten Formen R15 und R25 mit der bearbeiteten Kreisfläche verglichen. Sehen Sie, welches Teil nicht zur Form passt, und drehen Sie weiter, bis es zur Form passt. Das fertige Werkstück ist wie unten gezeigt.

Die Lichtbogenlänge der Nachdrehmaschine R6 beträgt 9 mm, was im Vergleich zur Form auch ein wenig drehbar ist. Verwenden Sie eine Schneidklinge mit einer Klingenbreite von 5,5 mm (wie unten gezeigt), bis die Form übereinstimmt. Die manuelle Drehzahl beträgt 160 U / min

Die äußere zylindrische Schneidfläche mit einem Durchmesser von 42 mm und einer Länge von 12 mm ist auf einen Durchmesser von 35 mm geschnitten

Drehen Sie das kleine Skateboard um 13,5 Grad im Uhrzeigersinn, die Spindeldrehzahl beträgt 400 U / min, und drehen Sie mit einem Kreismesser das Handrad am kleinen Skateboard, um die konische Oberfläche zu drehen. Ab dem linken Ende von R6 beträgt die Drehlänge 11 mm, bis die Größe erreicht ist. Anschließend wird die Lamelle mit den 45 ° -Messern auf einen Durchmesser von 34 mm geschnitten. Der Außendurchmesser des Drehdurchmessers beträgt 52 mm und die Länge 11 mm. Nach der obigen Drehung wird die folgende Figur erhalten.

Die Drehzahl beträgt 160 U / min, und der Revolver wird gedreht, um das scharfe Messer zu einem Bearbeitungswerkzeug zu machen. Verwenden Sie ein scharfes Messer, um die scharfen Punkte, die auf die Hand gezogen werden können, abzustumpfen. Die Fase beträgt 1 * 45 Grad.

Abschnitt 2 Gewindedrehen

Drehen Sie 160 Umdrehungen pro Minute. Verwenden Sie zuerst das Schneidmesser, um eine Entnahmerille mit einem Durchmesser von 20 mm am linken Ende der kreisförmigen Fläche langsam manuell zu schneiden.

Verwenden Sie dann ein scharfes Messer

Stellen Sie die Spindeldrehzahl auf 320 U / min und drehen Sie das Schraubenlochhandrad in die Position 6. Der Schneckendrehmodus ist B und die Schnittgeschwindigkeit ist II, wenn der Faden gedreht wird, und der Griff der Kupplung wird angehoben, um die Spindel vorwärts drehen zu lassen. Drücken Sie auf den Schnappgriff mit Gewinde am Gleitkasten und lassen Sie das scharfe Messer mit rotierender Spindel allmählich auf die bearbeitete Oberfläche zu und versuchen Sie, die bearbeitete Oberfläche zu schneiden. Schauen Sie sich die Skala am kleinen Handrad an, ziehen Sie das Messer zurück und drücken Sie auf die Kupplungsspindel, um den Gewindeschneider rechts vom Werkstück umzukehren. Drehen Sie das kleine Handrad und schieben Sie das Messer 0,5 mm auf der Grundlage der Markierung gerade jetzt und drehen Sie den Grobfaden mit einem Durchmesser von 20 mm und einer Steigung von 2,5 mm. Wenn dann das scharfe Messer die Hinterschneidung erreicht, wird das Werkzeug zurückgezogen und die Kupplung wird umgekehrt und zurückgezogen. Dann wird das Werkzeug um 0,5 mm gedreht und der letzte Vorschub beträgt 0,25 mm, und das Gewinde mit einem Durchmesser von 20 kann erhalten werden. Wie nachfolgend dargestellt,

Third Quarter Cut off

Unter Verwendung einer Schneidklinge betrug die Drehzahl 160 U / min und das Schneidmesser wurde verwendet, um vom äußersten linken Ende mit einem Durchmesser von 52 mm zu schneiden.

Schütteln Sie das Handrad langsam, schneiden Sie das Werkstück ab und passen Sie das Gewinde mit 20 Muttern an, um das Werkstück wie abgebildet zu erhalten.

Entfernen Sie das Werkstück und führen Sie eine Maßprüfung am Werkstück durch.

Schütteln Sie das Handrad langsam, schneiden Sie das Werkstück ab und passen Sie das Gewinde mit 20 Muttern an, um das Werkstück wie abgebildet zu erhalten.

Entfernen Sie das Werkstück und führen Sie eine Maßprüfung am Werkstück durch.

Drittes Kapitel Inspektion Werkstück

Messschieber 0 ~ 150 mm verwenden. Externe Messklauen wurden verwendet, um den Durchmesser des Außenkreises 52, 0,2, 50, 0,2, 45, 0,2, 34, 0,2, 42, 0,2, 30, 0,2 und die Länge 133 zu messen. Verwenden Sie die zuvor vorbereiteten Formen R25 und R13, um die Kreisbogenoberfläche zu befestigen und festzustellen, ob sie gut passt. Wenn es keine Lücke gibt, beweist dies, dass die Passform gut ist. Wenn es eine Lücke gibt, ist dies nicht qualifiziert. Verwenden Sie die Mutter mit dem Innendurchmesser von M20, um das Gewinde von M auf Übereinstimmung zu prüfen. Wenn die Mutter mit dem Kopf verschraubt ist, ist sie qualifiziert. Wenn es noch geschüttelt wird, wird es nicht qualifiziert. (Hinweis: Bei der Oberflächenrauheit des Werkstücks muss der Gewindeabschnitt angefast werden, um die Glätte des Gewindes zu gewährleisten.)