Grosse Schraubengewinde Axial Layered Schneidbearbeitungs

Vorgeschlagen wird ein axiales Schichtschneid-Bearbeitungsverfahren zum Drehen von Gewinden mit großer Gewindesteigung. Wichtige Prozesssteuerungsvariablen werden durch die Untersuchung der Werkzeugkontaktbeziehungen und der Parameter der Schneidschicht aufgedeckt. Erläutern Sie den Einfluss des Schraubenwendelwinkels auf die vorderen und hinteren Arbeitswinkel der linken und rechten Schneidkante und den Einfluss der Schneidreihenfolge auf die Schneidleistung.

Das Konstruktionsziel besteht darin, die Bearbeitungseffizienz und die Oberflächenkonsistenz der linken und rechten Gewindefläche zu verringern. Die Werkzeuggeometrie, die Schneidparameter und die Schneidreihenfolge werden als Konstruktionsvariablen verwendet. Das Entwurfsverfahren eines axial geschichteten Schneidprozesses für ein Gewinde mit großer Steigung wird vorgeschlagen. Entwerfen und schleifen Sie zwei Werkzeuge, schlagen Sie ein passendes Prozessdesign vor und führen Sie ein Vergleichsexperiment zum Drehen von Gewinden mit großer Steigung durch.

Das Gewinde mit einer Steigung von mehr als 4 mm wird als Gewinde mit großer Steigung definiert. Es gehört zu nicht standardmäßigen Teilen und das Zahnprofil ist breit und tief. Diese Gewinde mit großer Steigung werden üblicherweise für die Schraube und Mutter von Einstellanordnungen für große Pressen sowie für die Anschlussgewinde von selbstfahrenden Pistolen verwendet und spielen in jeder Ausrüstung eine wichtige Rolle. Um das Schneideverfahren für Gewinde mit großer Steigung zu untersuchen, wird daher vorgeschlagen, dass das Prozessdesignverfahren für Gewinde mit großer Steigung wesentlich ist, um die Einstell- und Montagegenauigkeit sicherzustellen und zu verbessern. Die vorliegenden Untersuchungen befassen sich hauptsächlich mit der Verarbeitungsmethode und der Präzisionsregelungsmethode für Gewinde mit kleiner und mittlerer Steigung und berücksichtigen nicht den Fall von Gewinden mit großer Steigung und nicht standardmäßiger Steigung. Es ist unmöglich, das Verarbeitungs- und Präzisionssteuerverfahren eines Gewindes mit großer Steigung spezifisch zu offenbaren. Die vorliegende Forschung konzentriert sich hauptsächlich auf die Verarbeitungsmethoden und Präzisionssteuermethoden von Gewinden mit mittlerer und kleiner Steigung, ohne die Situation von nicht standardmäßigen Gewinden mit großer Steigung zu berücksichtigen, und kann die Verarbeitungsmethoden und Präzisionssteuermethoden von Gewinden mit großer Steigung nicht konkret offenbaren. Gewinde mit großer Steigung haben einen großen Abtragsspielraum, sodass es unmöglich ist, Gewinde in einem Schnitt zu bearbeiten. Die Endbearbeitung von Gewinden mit großer Steigung muss durch mehrere Vorschübe abgeschlossen werden. Wenn beim axialen Schichtschneiden von Gewinden mit großer Gewindesteigung die Anzahl der Schnitte zu gering ist, kann die Gewindefläche, die die Anforderungen an die Verarbeitungsqualität erfüllt, nicht erhalten werden. Wenn die Anzahl der Schneidvorgänge groß ist, verkürzt die Ansammlung von Schneidwärme und Schneidkraft während des Mehrfachschneidens die Werkzeuglebensdauer. wodurch die Oberflächenqualität der Fadenbearbeitung beeinträchtigt wird, so dass der Bearbeitungseffekt verringert wird; Daher muss bei der Verwendung des Axial-Lagen-Drehverfahrens für die Bearbeitung von Gewinden mit großer Steigung ein entsprechendes Konstruktionsverfahren angewendet werden, um sicherzustellen, dass die Anzahl der Schnitte verwendet wird, um die höchste Qualität der Gewindeoberfläche zu erzielen. In diesem Artikel werden unter der Voraussetzung, die technischen Anforderungen zu erfüllen, die Schneideffizienz und die Konsistenz der Oberfläche der linken und rechten Gewindeoberfläche entworfen. Der Werkzeuggeometriewinkel, die Schnittparameter und die Schnittzeiten werden als Konstruktionsvariablen verwendet, um die Abhängigkeitsbeziehung zwischen Variablen aufzudecken. Das Entwurfsverfahren eines axial geschichteten Schneidprozesses für ein Gewinde mit großer Steigung wird vorgeschlagen. Gemäß dem Verfahren werden zwei verschiedene Verfahrensschemata entworfen und das Vergleichsexperiment der Endbearbeitung von Gewinden mit großer Steigung wird durchgeführt, um die Richtigkeit des Entwurfsverfahrens zu überprüfen.

1. Axial schichtet Schneidverfahren und seine Schneidschichtparameter

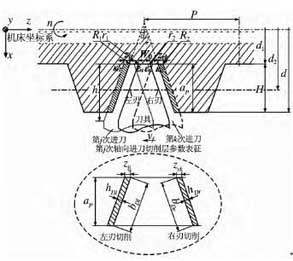

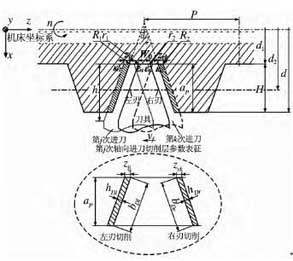

Aufgrund der traditionellen radialen Schichtschneidmethode ist es unmöglich, die Bearbeitungsgenauigkeit und Oberflächenqualität eines Gewindes mit großer Steigung zu erreichen. In dieser Arbeit wird das axiale Schichtschneideverfahren für die Bearbeitungseigenschaften von Gewinden mit großer Steigung vorgeschlagen (siehe Abbildung 1).

n ist die Drehzahl des Werkstücks,

vf ist die axiale Vorschubgeschwindigkeit des Werkzeugs,

Vc ist die Hauptbewegungsgeschwindigkeit;

Κr1 ist der Hauptablenkwinkel des Schneidwerkzeugs für das Schneiden der linken Kante.

Κr2 rechte Kante, der Werkzeuganstellwinkel beim Schneiden;

d der Außendurchmesser des Prüflings ist,

D2 ist der mittlere Durchmesser des Prüflings,

D1 ist der kleine Durchmesser des Prüflings;

Ap ist die gesamte radiale Schnittiefe,

Zlj ist die linke Kante, eine einzelne Bearbeitungszugabe;

Zrk ist die rechte Kante, eine einzelne Bearbeitungszugabe;

hDl linke Werkzeugkante, die Schnittstärke beim Drehen;

hDer rechte Rand des Werkzeugs gibt die Schnittstärke beim Drehen an.

P ist die Gewindesteigung des Testteils, R1 und R2 sind der Zahnradius der linken bzw. rechten Seite des Teststücks; R1 und r2 sind der Radius der linken und rechten Spitze des Werkzeugs, und α ist der Winkel des Gewindes.

Da die Schrupp- und Vorschlichtprozesse abgeschlossen sind, entsprechen die radialen Abmessungen und Formabmessungen der Außengewinde den Schlichtungsanforderungen. Wenn das Gewinde mit großer Steigung fertig ist, werden daher nur die linke und die rechte Schneidkante verwendet, und die Bearbeitungszugabe wird entfernt, indem die Schichten abwechselnd in axialer Richtung geschnitten werden.

Nach dem Schlichten von Gewinden mit großer Steigung wird nur die linke und rechte Schneide zum Entfernen des Prozessrandes verwendet, indem mehrere Vorschübe entlang der Achse abgewechselt werden. Bis die Rauheit der bearbeiteten Oberfläche des linken und rechten Gewindes und der Fehler des Gewindedurchmessers unterhalb des vorgegebenen Verarbeitungsqualitätsindex gesteuert werden. Aus Fig. 1 ist ersichtlich, dass das axiale Schichtschneideverfahren ein Vollkantenschneiden ist. Während jeder Zustellung ist die Schnittiefe ap konstant und gleich der Gewindehöhe H, und die Fläche der Schneidschicht bezieht sich nur auf die axiale Einzelbearbeitungszugabe.

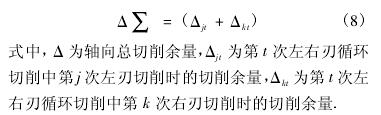

Die Beziehung zwischen den Variablen ist wie folgt:

Es kann aus der obigen Formel bekannt sein. Diese Ausführungsform verwendet eine volle Schneide der Schneide, wonach jeder Vorschub an der Schnittlänge der Schneide unverändert beteiligt ist. Die Fläche der Schneidschicht während des Schneidens hängt von der axialen Einzelbearbeitungszugabe und der gesamten radialen Schnitttiefe ab. Wenn daher Gewinde mit großer Steigung durch axiales Schneiden in Schichten bearbeitet werden, hängt die Bildung der Gewindeoberfläche eng mit dem Zustand der Schneidkante des Werkzeugs zusammen.

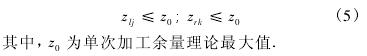

Da die Schnittkraft eng mit den Schneidschichtparametern zusammenhängt, sollte auch die Schnittkraft geringer sein als die maximale Tragfähigkeit des Werkstückmaterials. Daher sollte die Fläche der Schneidschicht kleiner als ein bestimmter fester Wert sein, dh die Schneidparameter sollten während der Verarbeitung gesteuert werden. Daher kann die folgende Formel erhalten werden:

Durch das oben erwähnte axiale Schichtschneideverfahren kann die Kontaktbeziehung des Schneiders und die Parameter der Schneideschicht erhalten werden, und die Schlüsselsteuervariablen des axialen Schichtschneidemodus des Gewindes mit großer Steigung sind in Tabelle 1 gezeigt.

In Tabelle 1

Zi ist eine einzelne Bearbeitungszugabe für das axiale Schichtschneiden;

γ0 ist der Spanwinkel der Schneide.

α01 ist der hintere Winkel der linken Schneide,

α02 ist der hintere Winkel der rechten Schneide,

εr1 ist der Schneidenwinkel der linken Schneide.

εr2 ist der rechte Schneidenwinkel;

j ist die linke Kante, die Häufigkeit des kontinuierlichen Schneidens,

k ist die rechte Kante, die Häufigkeit des kontinuierlichen Schneidens,

T ist die linke und rechte Kante und die Anzahl der Schneidzyklen.

2, axiale Schichtung Schneidprozess Entwurfsverfahren

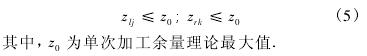

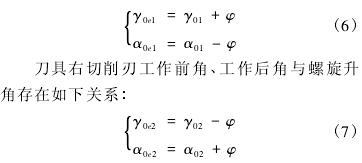

Axial abgestufter Steilgewindeschneidvorgang aufgrund des vorhandenen Gewindeschraubenwinkels, der zu einer Änderung der Schnittebene führt. Während des Schneidens ändert sich der Arbeitswinkel der linken und rechten Kante, der nicht mehr dem tatsächlich markierten Winkel entspricht, und der Unterschied zwischen der linken und rechten Kante nimmt zu. Dies wirkt sich auf die Konsistenz der linken und rechten Gewindefläche aus. Daher muss bei der Konstruktion des Werkzeugs der Einfluss des Schrägungswinkels auf den Arbeitswinkel der linken und rechten Schaufeln berücksichtigt und eine angemessene konstruktive Auslegung vorgenommen werden. Die Haupteinflüsse im Schneidprozess sind der Spanwinkel und der Rückwinkel des Werkzeugs. Der Arbeitsvorderwinkel, der Arbeitsrückwinkel und der Spiralwinkel der linken Schneidkante des Werkzeugs haben die folgende Beziehung:

In der Formel

γ0e1 ist der Arbeitswinkel der linken Schneide.

α0e1, das ist der Rückbearbeitungswinkel der linken Schneide.

γ0e2 ist der Spanwinkel der rechten Schneide.

α0e2, der Arbeitsschneidwinkel der rechten Schneide,

φ ist der Helixwinkel. Um die Bearbeitungskonsistenz der linken und rechten Gewindefläche der Schnecke zu gewährleisten, ist daher die Prozessgestaltung die rationelle Gestaltung des linken und rechten Schneidkantenwinkels. Das Design sollte befolgt werden, der linke Spanwinkel ist kleiner als der rechte Spanwinkel und die Differenz ist ungefähr gleich dem doppelten Spiralwinkel; Der hintere Winkel der linken Schneide ist größer als der der rechten Schneide, und die Differenz ist auch ungefähr gleich dem doppelten Spiralwinkel.

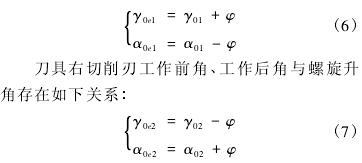

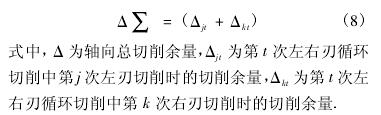

Zur gleichen Zeit, wenn die großen Gewinde Endbearbeitung durch die axialen Schichtschneideverfahren durchgeführt wird, wenn die Anzahl der Stecklinge zu klein ist, dass die Gewindeoberfläche der Verarbeitungsqualität erfüllt, kann nicht erhalten werden. Wenn die Anzahl der Schneidvorgänge groß ist, wird die Werkzeuglebensdauer aufgrund der Ansammlung von Schneidwärme und Schneidkraft während des Mehrfachschneidens verkürzt. Hierdurch wird die Gewindefläche beeinflusst, so dass der Bearbeitungseffekt verringert wird; Daher sollten die Werte von j, k und t so ausgelegt sein, dass sie unter der Voraussetzung minimiert werden, dass die Anforderungen an die Bearbeitung der Gewindeoberfläche erfüllt werden. Die Beziehung ist:

Die Schneidleistung hängt nicht nur von der Schneidreihenfolge ab, sondern hat auch eine gewisse Beziehung zu den drei Faktoren der Schneidmenge. Ob die Auslegung der Schneidparameter sinnvoll ist oder nicht, ist für die Produktionseffizienz, die Verarbeitungskosten und die Produktqualität des Schneidens sehr wichtig. Die Verwendung angemessener Schnittparameter kann die Verarbeitungskosten erheblich senken und die Verarbeitungseffizienz verbessern. Daher sollten bei der Erstellung des Prozessplans die geeigneten Schnittparameter ausgewählt werden. Die Reihenfolge der Auswahl sollte sein:

Versuchen Sie zunächst, die maximale radiale Schnitttiefe ap zu wählen. Wählen Sie dann die entsprechende Bearbeitungszugabe zi entsprechend den Verarbeitungsbedingungen aus. Und schließlich für den Fall, dass die Standzeit oder die Leistung der Maschine ausreicht, wählen Sie die entsprechende Schnittgeschwindigkeit vc. Aus der obigen Analyse geht hervor, dass ein hoher Wirkungsgrad und eine hohe Oberflächenkonsistenz für das Gewindeschneiden während der Gewindebearbeitung von entscheidender Bedeutung sind. Konsistenz ist der Schlüssel zur Gewährleistung der besten Qualität und Produktivität beim Gewindedrehen.

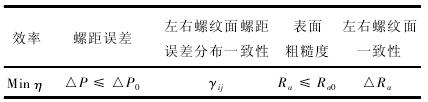

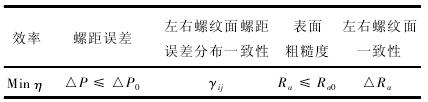

Daher wird das Prozessdesignziel des axial geschichteten Schneidverfahrens für Gewinde mit großer Steigung vorgeschlagen, wie in Tabelle 2 gezeigt.

In Tabelle 2 ist η die Bearbeitungseffizienz, die untrennbar mit der Standzeit und der Bearbeitungsreihenfolge verbunden ist. ΔP ist der Steigungsfehler der Gewindefläche, der sich in den Steigungsfehler der linken Gewindefläche und den Steigungsfehler der rechten Gewindefläche aufteilt, die beide kleiner sein sollten als die schraubentechnische Anforderung ΔP0; γij wird verwendet, um die Konsistenz des Steigungsfehlers der linken und rechten Gewindefläche zu ermitteln. Je größer der Wert, desto höher die Konsistenz. Ra ist die arithmetische mittlere Abweichung des Oberflächenprofils, mit der die Oberflächenrauheit der linken und rechten Gewindefläche ermittelt wird. Beides sollte kleiner sein als die über die Gewindefläche der technischen Anforderungen der Oberflächenrauheit angegebenen Werte Ra0.

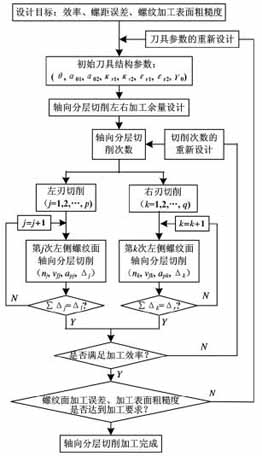

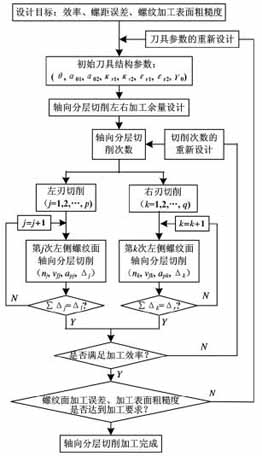

Aus der obigen Analyse unter der Voraussetzung, die technischen Anforderungen zu erfüllen, ist die Schneideffizienz, die Konsistenz der Oberfläche der linken und rechten Gewindeoberfläche das Konstruktionsziel. Unter Berücksichtigung des Werkzeuggeometriewinkels, der Schnittparameter und der Schnittzeiten als Konstruktionsvariablen wird die Konstruktionsmethode des axial geschichteten Schneidprozesses für Gewinde mit großer Steigung vorgeschlagen, wie in Abb. 2 dargestellt.

Das Konstruktionsziel besteht darin, die Bearbeitungseffizienz und die Oberflächenkonsistenz der linken und rechten Gewindefläche zu verringern. Die Werkzeuggeometrie, die Schneidparameter und die Schneidreihenfolge werden als Konstruktionsvariablen verwendet. Das Entwurfsverfahren eines axial geschichteten Schneidprozesses für ein Gewinde mit großer Steigung wird vorgeschlagen. Entwerfen und schleifen Sie zwei Werkzeuge, schlagen Sie ein passendes Prozessdesign vor und führen Sie ein Vergleichsexperiment zum Drehen von Gewinden mit großer Steigung durch.

Die experimentellen Ergebnisse zeigen, dass das durch diese Entwurfsmethode erhaltene Verfahrensschema: Das Gewinde mit großer Steigung kann in Bezug auf Steigungsfehler, Morphologie und Verteilung der Bearbeitungsoberfläche erheblich verbessert werden und die Anforderungen an die Verarbeitungsqualität für Gewinde mit großer Steigung erfüllen.

Stichwort: Große Schraubensteigung; Drehen; Axiales Schichtschneiden; Prozessplanung

Einführung

Stichwort: Große Schraubensteigung; Drehen; Axiales Schichtschneiden; Prozessplanung

Einführung

1. Axial schichtet Schneidverfahren und seine Schneidschichtparameter

Aufgrund der traditionellen radialen Schichtschneidmethode ist es unmöglich, die Bearbeitungsgenauigkeit und Oberflächenqualität eines Gewindes mit großer Steigung zu erreichen. In dieser Arbeit wird das axiale Schichtschneideverfahren für die Bearbeitungseigenschaften von Gewinden mit großer Steigung vorgeschlagen (siehe Abbildung 1).

n ist die Drehzahl des Werkstücks,

vf ist die axiale Vorschubgeschwindigkeit des Werkzeugs,

Vc ist die Hauptbewegungsgeschwindigkeit;

Κr1 ist der Hauptablenkwinkel des Schneidwerkzeugs für das Schneiden der linken Kante.

Κr2 rechte Kante, der Werkzeuganstellwinkel beim Schneiden;

d der Außendurchmesser des Prüflings ist,

D2 ist der mittlere Durchmesser des Prüflings,

D1 ist der kleine Durchmesser des Prüflings;

Ap ist die gesamte radiale Schnittiefe,

Zlj ist die linke Kante, eine einzelne Bearbeitungszugabe;

Zrk ist die rechte Kante, eine einzelne Bearbeitungszugabe;

hDl linke Werkzeugkante, die Schnittstärke beim Drehen;

hDer rechte Rand des Werkzeugs gibt die Schnittstärke beim Drehen an.

P ist die Gewindesteigung des Testteils, R1 und R2 sind der Zahnradius der linken bzw. rechten Seite des Teststücks; R1 und r2 sind der Radius der linken und rechten Spitze des Werkzeugs, und α ist der Winkel des Gewindes.

Abbildung 1 Axial geschichtete Schneidmethode und Werkzeugkontaktbeziehung

Da die Schrupp- und Vorschlichtprozesse abgeschlossen sind, entsprechen die radialen Abmessungen und Formabmessungen der Außengewinde den Schlichtungsanforderungen. Wenn das Gewinde mit großer Steigung fertig ist, werden daher nur die linke und die rechte Schneidkante verwendet, und die Bearbeitungszugabe wird entfernt, indem die Schichten abwechselnd in axialer Richtung geschnitten werden.

Nach dem Schlichten von Gewinden mit großer Steigung wird nur die linke und rechte Schneide zum Entfernen des Prozessrandes verwendet, indem mehrere Vorschübe entlang der Achse abgewechselt werden. Bis die Rauheit der bearbeiteten Oberfläche des linken und rechten Gewindes und der Fehler des Gewindedurchmessers unterhalb des vorgegebenen Verarbeitungsqualitätsindex gesteuert werden. Aus Fig. 1 ist ersichtlich, dass das axiale Schichtschneideverfahren ein Vollkantenschneiden ist. Während jeder Zustellung ist die Schnittiefe ap konstant und gleich der Gewindehöhe H, und die Fläche der Schneidschicht bezieht sich nur auf die axiale Einzelbearbeitungszugabe.

Die Beziehung zwischen den Variablen ist wie folgt:

Es kann aus der obigen Formel bekannt sein. Diese Ausführungsform verwendet eine volle Schneide der Schneide, wonach jeder Vorschub an der Schnittlänge der Schneide unverändert beteiligt ist. Die Fläche der Schneidschicht während des Schneidens hängt von der axialen Einzelbearbeitungszugabe und der gesamten radialen Schnitttiefe ab. Wenn daher Gewinde mit großer Steigung durch axiales Schneiden in Schichten bearbeitet werden, hängt die Bildung der Gewindeoberfläche eng mit dem Zustand der Schneidkante des Werkzeugs zusammen.

Da die Schnittkraft eng mit den Schneidschichtparametern zusammenhängt, sollte auch die Schnittkraft geringer sein als die maximale Tragfähigkeit des Werkstückmaterials. Daher sollte die Fläche der Schneidschicht kleiner als ein bestimmter fester Wert sein, dh die Schneidparameter sollten während der Verarbeitung gesteuert werden. Daher kann die folgende Formel erhalten werden:

Durch das oben erwähnte axiale Schichtschneideverfahren kann die Kontaktbeziehung des Schneiders und die Parameter der Schneideschicht erhalten werden, und die Schlüsselsteuervariablen des axialen Schichtschneidemodus des Gewindes mit großer Steigung sind in Tabelle 1 gezeigt.

In Tabelle 1

Zi ist eine einzelne Bearbeitungszugabe für das axiale Schichtschneiden;

γ0 ist der Spanwinkel der Schneide.

α01 ist der hintere Winkel der linken Schneide,

α02 ist der hintere Winkel der rechten Schneide,

εr1 ist der Schneidenwinkel der linken Schneide.

εr2 ist der rechte Schneidenwinkel;

j ist die linke Kante, die Häufigkeit des kontinuierlichen Schneidens,

k ist die rechte Kante, die Häufigkeit des kontinuierlichen Schneidens,

T ist die linke und rechte Kante und die Anzahl der Schneidzyklen.

2, axiale Schichtung Schneidprozess Entwurfsverfahren

Axial abgestufter Steilgewindeschneidvorgang aufgrund des vorhandenen Gewindeschraubenwinkels, der zu einer Änderung der Schnittebene führt. Während des Schneidens ändert sich der Arbeitswinkel der linken und rechten Kante, der nicht mehr dem tatsächlich markierten Winkel entspricht, und der Unterschied zwischen der linken und rechten Kante nimmt zu. Dies wirkt sich auf die Konsistenz der linken und rechten Gewindefläche aus. Daher muss bei der Konstruktion des Werkzeugs der Einfluss des Schrägungswinkels auf den Arbeitswinkel der linken und rechten Schaufeln berücksichtigt und eine angemessene konstruktive Auslegung vorgenommen werden. Die Haupteinflüsse im Schneidprozess sind der Spanwinkel und der Rückwinkel des Werkzeugs. Der Arbeitsvorderwinkel, der Arbeitsrückwinkel und der Spiralwinkel der linken Schneidkante des Werkzeugs haben die folgende Beziehung:

In der Formel

γ0e1 ist der Arbeitswinkel der linken Schneide.

α0e1, das ist der Rückbearbeitungswinkel der linken Schneide.

γ0e2 ist der Spanwinkel der rechten Schneide.

α0e2, der Arbeitsschneidwinkel der rechten Schneide,

φ ist der Helixwinkel. Um die Bearbeitungskonsistenz der linken und rechten Gewindefläche der Schnecke zu gewährleisten, ist daher die Prozessgestaltung die rationelle Gestaltung des linken und rechten Schneidkantenwinkels. Das Design sollte befolgt werden, der linke Spanwinkel ist kleiner als der rechte Spanwinkel und die Differenz ist ungefähr gleich dem doppelten Spiralwinkel; Der hintere Winkel der linken Schneide ist größer als der der rechten Schneide, und die Differenz ist auch ungefähr gleich dem doppelten Spiralwinkel.

Zur gleichen Zeit, wenn die großen Gewinde Endbearbeitung durch die axialen Schichtschneideverfahren durchgeführt wird, wenn die Anzahl der Stecklinge zu klein ist, dass die Gewindeoberfläche der Verarbeitungsqualität erfüllt, kann nicht erhalten werden. Wenn die Anzahl der Schneidvorgänge groß ist, wird die Werkzeuglebensdauer aufgrund der Ansammlung von Schneidwärme und Schneidkraft während des Mehrfachschneidens verkürzt. Hierdurch wird die Gewindefläche beeinflusst, so dass der Bearbeitungseffekt verringert wird; Daher sollten die Werte von j, k und t so ausgelegt sein, dass sie unter der Voraussetzung minimiert werden, dass die Anforderungen an die Bearbeitung der Gewindeoberfläche erfüllt werden. Die Beziehung ist:

Die Schneidleistung hängt nicht nur von der Schneidreihenfolge ab, sondern hat auch eine gewisse Beziehung zu den drei Faktoren der Schneidmenge. Ob die Auslegung der Schneidparameter sinnvoll ist oder nicht, ist für die Produktionseffizienz, die Verarbeitungskosten und die Produktqualität des Schneidens sehr wichtig. Die Verwendung angemessener Schnittparameter kann die Verarbeitungskosten erheblich senken und die Verarbeitungseffizienz verbessern. Daher sollten bei der Erstellung des Prozessplans die geeigneten Schnittparameter ausgewählt werden. Die Reihenfolge der Auswahl sollte sein:

Versuchen Sie zunächst, die maximale radiale Schnitttiefe ap zu wählen. Wählen Sie dann die entsprechende Bearbeitungszugabe zi entsprechend den Verarbeitungsbedingungen aus. Und schließlich für den Fall, dass die Standzeit oder die Leistung der Maschine ausreicht, wählen Sie die entsprechende Schnittgeschwindigkeit vc. Aus der obigen Analyse geht hervor, dass ein hoher Wirkungsgrad und eine hohe Oberflächenkonsistenz für das Gewindeschneiden während der Gewindebearbeitung von entscheidender Bedeutung sind. Konsistenz ist der Schlüssel zur Gewährleistung der besten Qualität und Produktivität beim Gewindedrehen.

Daher wird das Prozessdesignziel des axial geschichteten Schneidverfahrens für Gewinde mit großer Steigung vorgeschlagen, wie in Tabelle 2 gezeigt.

Tabelle 2 Entwicklungsziele des axialen Delaminierungsschneidprozesses

In Tabelle 2 ist η die Bearbeitungseffizienz, die untrennbar mit der Standzeit und der Bearbeitungsreihenfolge verbunden ist. ΔP ist der Steigungsfehler der Gewindefläche, der sich in den Steigungsfehler der linken Gewindefläche und den Steigungsfehler der rechten Gewindefläche aufteilt, die beide kleiner sein sollten als die schraubentechnische Anforderung ΔP0; γij wird verwendet, um die Konsistenz des Steigungsfehlers der linken und rechten Gewindefläche zu ermitteln. Je größer der Wert, desto höher die Konsistenz. Ra ist die arithmetische mittlere Abweichung des Oberflächenprofils, mit der die Oberflächenrauheit der linken und rechten Gewindefläche ermittelt wird. Beides sollte kleiner sein als die über die Gewindefläche der technischen Anforderungen der Oberflächenrauheit angegebenen Werte Ra0.

Aus der obigen Analyse unter der Voraussetzung, die technischen Anforderungen zu erfüllen, ist die Schneideffizienz, die Konsistenz der Oberfläche der linken und rechten Gewindeoberfläche das Konstruktionsziel. Unter Berücksichtigung des Werkzeuggeometriewinkels, der Schnittparameter und der Schnittzeiten als Konstruktionsvariablen wird die Konstruktionsmethode des axial geschichteten Schneidprozesses für Gewinde mit großer Steigung vorgeschlagen, wie in Abb. 2 dargestellt.

Abbildung 2 Konstruktionsablauf für axial geschichtetes Schneiden