Drehmaschinen Drehwerkzeuge und zylindrische Oberflaechenbearbeitung

Zusammenfassung: Am Beispiel der Drehmaschine CA6140, die den Zweck und die Bewegung der Drehmaschine, den Typ und die Struktur, den Prozessbereich und den Übertragungsweg erläutert. Bereitstellung einer Referenz für eine sinnvolle Wahl der äußeren Drehwerkzeugstruktur und der Spannmethode sowie des Verfahrens zum Drehen und Spannen der äußeren Kreisflächen.

Schlüsselwörter: Drehbank, Drehen, Drehen der äußeren Umfangsfläche

Drehbank

1.1 Die Verwendung von Drehmaschinen

Drehmaschinen werden hauptsächlich verwendet, um verschiedene rotierende Oberflächen von Teilen zu bearbeiten. So wie die innere und äußere zylindrische Oberfläche, die innere und die äußere konische Oberfläche, die formende Rotationsoberfläche und die Endoberfläche des Rotationskörpers können einige Drehmaschinen die Gewindeoberfläche drehen. Da die meisten Maschinenteile eine rotierende Oberfläche haben und die meisten eine Bearbeitung auf einer Drehmaschine erfordern, ist die Drehmaschine daher die am weitesten verbreitete Art von Werkzeugmaschine in einer allgemeinen Maschinenfabrik, die etwa 35% bis 50% der Gesamtzahl von Werkzeugmaschinen ausmacht . Auf der Drehmaschine können neben der Verwendung von Drehwerkzeugen auch eine Vielzahl von Bohrwerkzeugen (wie Bohrer, Reibahlen, Bohrwerkzeuge usw.) für die Lochbearbeitung verwendet werden. Oder mit Gewindewerkzeug (Gewindebohrer, Schraubwerkzeug) für Innen- und Außengewinde.

1.2 Die Bewegung der Drehmaschine

1.2.1 Drehbewegung des Werkstücks:

Ist die Hauptbewegung der Drehmaschine, seine Eigenschaften sind höhere Geschwindigkeit, größerer Stromverbrauch.

1.2.2 Lineare Werkzeugbewegung:

Es ist die Vorschubbewegung der Drehmaschine, die die neue Metallschicht des Rohlings kontinuierlich schneiden lässt, um die gesamte Bearbeitungsfläche zu schneiden. Die oben erwähnte Bewegung ist eine Oberflächenbildungsbewegung, die für die Drehbank erforderlich ist, um die Form der Bearbeitungsoberfläche zu bilden. Wenn der Faden auf der Drehmaschine gedreht wird, bilden die Drehbewegung des Werkstücks und die lineare Bewegung des Werkzeugs eine spiralförmige Bewegung, die eine zusammengesetzte Formungsbewegung ist.

1.3 Klassifizierung von Drehmaschinen

Um sich an unterschiedliche Bearbeitungsbedürfnisse anzupassen, sind Drehmaschinen in viele Arten unterteilt. Nach seiner Struktur und Verwendung,

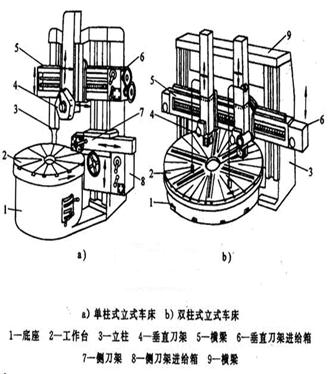

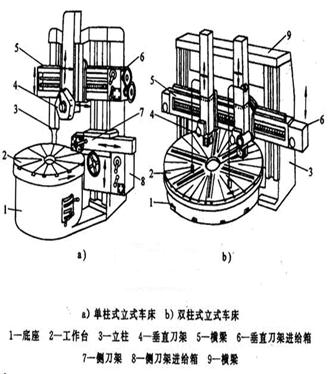

Kann unterteilt werden in: Horizontaldrehmaschinen (Bild 2), Vertikaldrehmaschinen (Bild 1), Revolverdrehmaschinen, Turnbackdrehmaschinen, Bodendrehmaschinen, Hydraulische Profilier- und Mehrschneidenautomaten und Halbautomatische Drehmaschinen, Diverse Spezialdrehmaschinen (zB Kurbelwellendrehmaschinen, Kurvenscheiben usw.), CNC-Drehmaschinen und Drehbearbeitungszentren.

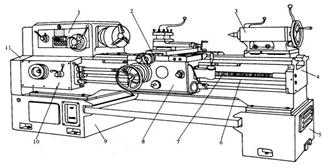

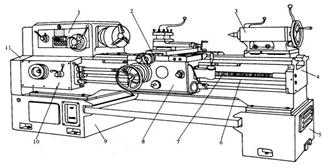

1 - Bett Bein, 2 - Futter - Box, 3 - Spindel - Box, 4 - Bett - Sattel, 5 - Medium Skateboard, 6 - Messer - Rahmen, 7 - Drehscheibe, 8 - kleines Skateboard, 9 - Heck - Rahmen, 10 - Bett - Körper 12 - optische Leiste, 13 - Schraube, 14 - Schiebekasten

Schlüsselwörter: Drehbank, Drehen, Drehen der äußeren Umfangsfläche

Drehbank

1.1 Die Verwendung von Drehmaschinen

Drehmaschinen werden hauptsächlich verwendet, um verschiedene rotierende Oberflächen von Teilen zu bearbeiten. So wie die innere und äußere zylindrische Oberfläche, die innere und die äußere konische Oberfläche, die formende Rotationsoberfläche und die Endoberfläche des Rotationskörpers können einige Drehmaschinen die Gewindeoberfläche drehen. Da die meisten Maschinenteile eine rotierende Oberfläche haben und die meisten eine Bearbeitung auf einer Drehmaschine erfordern, ist die Drehmaschine daher die am weitesten verbreitete Art von Werkzeugmaschine in einer allgemeinen Maschinenfabrik, die etwa 35% bis 50% der Gesamtzahl von Werkzeugmaschinen ausmacht . Auf der Drehmaschine können neben der Verwendung von Drehwerkzeugen auch eine Vielzahl von Bohrwerkzeugen (wie Bohrer, Reibahlen, Bohrwerkzeuge usw.) für die Lochbearbeitung verwendet werden. Oder mit Gewindewerkzeug (Gewindebohrer, Schraubwerkzeug) für Innen- und Außengewinde.

1.2 Die Bewegung der Drehmaschine

1.2.1 Drehbewegung des Werkstücks:

Ist die Hauptbewegung der Drehmaschine, seine Eigenschaften sind höhere Geschwindigkeit, größerer Stromverbrauch.

1.2.2 Lineare Werkzeugbewegung:

Es ist die Vorschubbewegung der Drehmaschine, die die neue Metallschicht des Rohlings kontinuierlich schneiden lässt, um die gesamte Bearbeitungsfläche zu schneiden. Die oben erwähnte Bewegung ist eine Oberflächenbildungsbewegung, die für die Drehbank erforderlich ist, um die Form der Bearbeitungsoberfläche zu bilden. Wenn der Faden auf der Drehmaschine gedreht wird, bilden die Drehbewegung des Werkstücks und die lineare Bewegung des Werkzeugs eine spiralförmige Bewegung, die eine zusammengesetzte Formungsbewegung ist.

1.3 Klassifizierung von Drehmaschinen

Um sich an unterschiedliche Bearbeitungsbedürfnisse anzupassen, sind Drehmaschinen in viele Arten unterteilt. Nach seiner Struktur und Verwendung,

Kann unterteilt werden in: Horizontaldrehmaschinen (Bild 2), Vertikaldrehmaschinen (Bild 1), Revolverdrehmaschinen, Turnbackdrehmaschinen, Bodendrehmaschinen, Hydraulische Profilier- und Mehrschneidenautomaten und Halbautomatische Drehmaschinen, Diverse Spezialdrehmaschinen (zB Kurbelwellendrehmaschinen, Kurvenscheiben usw.), CNC-Drehmaschinen und Drehbearbeitungszentren.

1 - Bett Bein, 2 - Futter - Box, 3 - Spindel - Box, 4 - Bett - Sattel, 5 - Medium Skateboard, 6 - Messer - Rahmen, 7 - Drehscheibe, 8 - kleines Skateboard, 9 - Heck - Rahmen, 10 - Bett - Körper 12 - optische Leiste, 13 - Schraube, 14 - Schiebekasten

1.4 Technologischer Umfang und Zusammensetzung der Horizontaldrehmaschine CA6140

Die Vielseitigkeit der Horizontaldrehmaschine CA6140 ist stark, aber die Struktur der Werkzeugmaschine ist komplex und ihr Automatisierungsgrad ist gering. Hilfszeit ist länger im Prozess, geeignet für einteilige, Kleinserienproduktion und Reparaturwerkstatt.

Das Layout und die Zusammensetzung der CA6140 Horizontaldrehmaschine sind in Abbildung 2 dargestellt.

Die Vielseitigkeit der Horizontaldrehmaschine CA6140 ist stark, aber die Werkzeugmaschine hat eine komplexe Struktur und einen geringen Automatisierungsgrad. Der Hilfsprozess dauert sehr lange und eignet sich für Einzel- und Kleinserien-Produktions- und Reparaturwerkstätten. Das Layout und die Zusammensetzung der CA6140 Horizontaldrehmaschine sind in Abbildung 2 dargestellt.

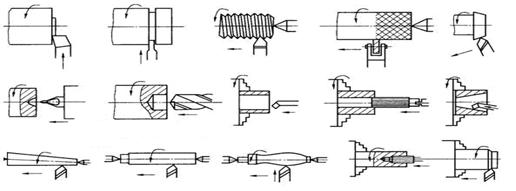

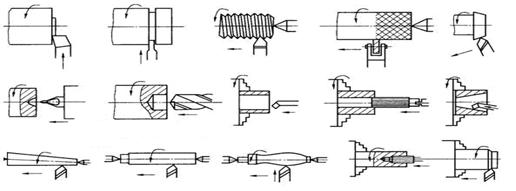

Die Horizontal-Drehmaschine CA6140 hat eine breite Palette von Prozessen und kann für die Bearbeitung von verschiedenen rotierenden Oberflächen, wie Drehen von inneren und äußeren zylindrischen Oberflächen, konischen Oberflächen, Ringnuten und geformten Drehoberflächen verwendet werden; umlaufende Endflächen und verschiedene gemeinsame Gewinde; Es kann auch Bohren, Reiben, Scharnieren, Abwälzfräsen, Gewindebohren und Gewindeschneiden durchführen. Die typische zu bearbeitende Oberfläche ist in Abbildung 3 dargestellt.

Abbildung 3 CA6140 Horizontaldrehmaschine Typische Oberfläche bearbeitet

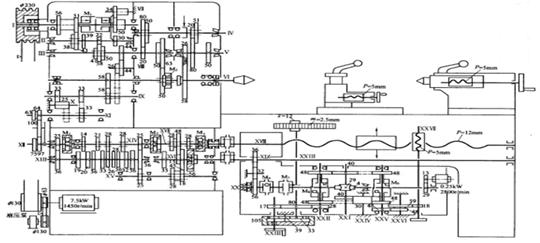

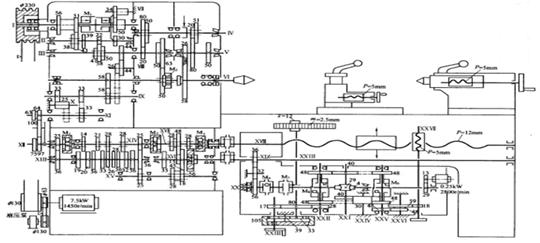

Abbildung 4 Übertragungssystemdiagramm der Horizontaldrehmaschine CA6140

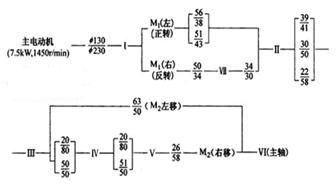

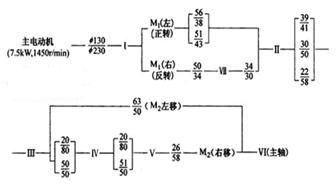

1.5.1 primäre Bewegungsantriebskette

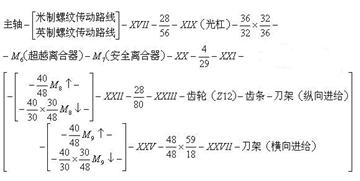

Die Bewegung wird vom Hauptmotor über den Keilriemenantrieb 1130mm / Ф230mm auf die Welle I im Spindelkasten übertragen. Die Welle I ist mit einer Zwei-Wege-Mehrscheiben-Reibungskupplung M1 ausgestattet, um die Spindel vorwärts, rückwärts oder haltend zu drehen. Der Ausdruck der Übertragungsstrecke der Hauptantriebskette ist in der linken Abbildung dargestellt. Aus dem Ausdruck der Übertragungsleitung ist ersichtlich, dass die Hauptwelle nur 2 × 3 × [(2 × 2-1) +1] = 24 positive Drehzahlen erhalten kann.

Die Bewegung wird vom Hauptmotor über den Keilriemenantrieb 1130mm / Ф230mm auf die Welle I im Spindelkasten übertragen. Die Welle I ist mit einer Zwei-Wege-Mehrscheiben-Reibungskupplung M1 ausgestattet, um die Spindel vorwärts, rückwärts oder haltend zu drehen. Der Ausdruck der Übertragungsstrecke der Hauptantriebskette ist in der linken Abbildung dargestellt. Aus dem Ausdruck der Übertragungsleitung ist ersichtlich, dass die Hauptwelle nur 2 × 3 × [(2 × 2-1) +1] = 24 positive Drehzahlen erhalten kann.

Die Spindel kann 3 × [(2 × 2-1) +1] = 12 Rückwärtsdrehzahlen erhalten.

1.5.2 Gewindeantriebskette drehen

Die CA6140 Drehmaschine kann metrische, imperiale, modulare und radiale vier Standardgewinde drehen. Es kann auch große Blei-, nicht standardmäßige und präzisere Gewinde drehen. Diese Fäden können linkshändig oder rechtshändig sein. Die Funktion des Drehens der Gewindeantriebskette besteht darin, die Steigung verschiedener Gewinde zu erhalten. Die Umrechnung der Parameter ist in Tabelle 1 dargestellt.

Tabelle 1 Pitch-Parameter von verschiedenen Standard-Threads Und seine Die Umrechnung von Abstand und Führung

Die Längsbewegung der CA6140-Drehmaschine erfolgt in 64 Stufen. Wenn die Vorschubbewegung durch die Hauptwelle über die Schneckengetriebeübertragungsstrecke mit normaler Teilung durchgeführt wird, kann ein normaler Vorschubbetrag von 0,08 bis 1,22 mm / r 32 erreicht werden; Wenn die Vorschubbewegung von der Spindel über die Gewindeantriebslinie mit normaler Steigung und Zoll erfolgt, kann eine größere Vorschubgeschwindigkeit von 0,86 bis 1,59 mm / R erhalten werden, wenn der Mechanismus mit vergrößerter Steigung eingeschaltet ist und die Antriebslinie für metrische Gewinde ausgewählt, und die u-zahl = 1/8, 0,028-0,054 mm / r8-level kann die Feinvorschubgeschwindigkeit für Hochgeschwindigkeits-Präzisionsdrehen erreicht werden. Durch Verbinden des vergrößerten Anstellmechanismus und Anwenden der Zollgewindeantriebslinie und geeignetes Einstellen des Verdopplungsmechanismus kann der erhöhte Vorschubbetrag für den Bereich von 1,71 bis 6,33 mm / r 16 für schweres Schneiden oder Breitendbearbeiten erhalten werden.

Aus der Analyse ist ersichtlich, dass, wenn die Übertragungswege in dem Spindelstock und dem Zuführkasten gleich sind, die resultierende horizontale Manövriergröße die gleiche ist wie die Längsrichtung und die horizontale Zuführung f horizontal = 1 / 2f vertikal.

Dies liegt daran, dass die Zustellung oft zum Nuten oder Schneiden verwendet wird.

1.5.4 Werkzeughalter bewegt die Antriebskette schnell

Die schnelle Bewegung des Werkzeughalters wird durch einen schnellen Motor (0,25 kW, 2800 U / min) in einer Gleitbox angetrieben. Nach dem Drücken der Schnelllauftaste zum Starten des schnellen Motors steuern die Zweiwegekupplungen M8 und M9 in der Schiebebox ihre vertikalen und horizontalen schnellen Zweiwegbewegungen.

Wenn sich der Werkzeughalter schnell bewegt, muss die Stromzufuhrkette nicht getrennt werden. Eine Freilaufkupplung M6 ist zwischen dem Zahnrad 56 und der Welle XX vorgesehen, um sicherzustellen, daß die Vorschubstange und der schnelle Motor gleichzeitig auf die Welle XX übertragen werden, ohne einander zu stören.

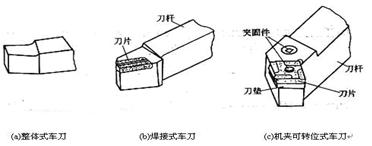

2. Die Struktur des Drehwerkzeugs

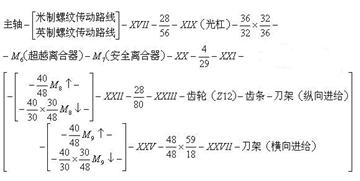

Entsprechend dem Aufbau können die Drehwerkzeuge in Integraltyp, Schweißart, Maschinenklemm-Nachschleiftyp und Maschinenklemm-Transpositionstyp unterteilt werden.

Integrales Drehwerkzeug ist das Schneidteil des Drehwerkzeugs, und das Klemmteil ist aus dem gleichen Material, wie z. B. Hochgeschwindigkeits-Stahldrehwerkzeug mit kleiner Größe.

Das geschweißte Drehwerkzeug basiert auf der Form und Größe der Klinge in der Kohlenstoffstahlwelle (normalerweise 45 Stahl), nach dem Fräsen der Lamelle wird der gelötete Hartmetalleinsatz in die Lamelle gelötet, und dann werden die erforderlichen geometrischen Parameter geschärft. Das Schweißdrehwerkzeug hat die Vorteile einer einfachen Struktur, Kompaktheit, guten Steifheit und Flexibilität und kann den erforderlichen Winkel gemäß den Schneidanforderungen leicht schärfen, so dass es weit verbreitet ist. Die bei hoher Temperatur gelöteten Hartmetalleinsätze sind jedoch anfällig für Spannungen und Risse, und die Schneidleistung ist verringert. Die Dorne können nicht wiederverwendet werden und der Abfall ist groß.

Die Klingen und Dorne des Nachschleifwerkzeugs sind zwei separate, separate Komponenten. Die Klemmelemente werden verwendet, um sie während des Schneidens aneinander zu befestigen, was die Schneidleistung des Werkzeugs aufgrund der Vermeidung von Schweißfehlern verbessern kann, und die Werkzeugleiste kann mehrfach verwendet werden.

Schellen Die Wendeschneidwerkzeuge sind polygonale Schaufeln, die mit angemessenen geometrischen Parametern, Spanbrechern und mehreren Schneidkanten gepresst werden.

Eine Werkzeugstruktur, die auf einen Standardschaft geklemmt wird, um das Schneiden mit einem mechanischen Spannverfahren zu erreichen. Wenn eine der Schneidkanten der Klinge stumpf ist, wird das Klemmelement gelöst und die Klinge wird für eine weitere neue Schneide indexiert und kann erneut verwendet werden. Verglichen mit dem Schweißwerkzeug hat das Wendeschneidwerkzeug die Vorteile einer hohen Schneideffizienz, einer langen Klingenlebensdauer und eines geringen Werkzeugverbrauchs. Die Welle eines Wendeschneidwerkzeugs kann wiederverwendet werden, wodurch das Schaftmaterial eingespart wird. Dorne und Einsätze können unter Verwendung der Werkzeugverwaltung standardisiert und serialisiert werden. Abbildung 5 zeigt den Aufbau eines gängigen Drehwerkzeugs.

Abbildung 5 Schematische Darstellung eines gängigen Drehwerkzeugs

Abbildung 6 Die Bildung der Drehung des äußeren Kreises

5. Die Klemmmethode des Werkstücks im äußeren Kreis, der sich dreht

Das gebräuchlichste Verfahren zum Spannen von Werkstücken beim zylindrischen Drehen ist in Tabelle 3 aufgeführt.

Tabelle 3 Die gängigste Drehspannmethode

Die Vielseitigkeit der Horizontaldrehmaschine CA6140 ist stark, aber die Struktur der Werkzeugmaschine ist komplex und ihr Automatisierungsgrad ist gering. Hilfszeit ist länger im Prozess, geeignet für einteilige, Kleinserienproduktion und Reparaturwerkstatt.

Das Layout und die Zusammensetzung der CA6140 Horizontaldrehmaschine sind in Abbildung 2 dargestellt.

Die Vielseitigkeit der Horizontaldrehmaschine CA6140 ist stark, aber die Werkzeugmaschine hat eine komplexe Struktur und einen geringen Automatisierungsgrad. Der Hilfsprozess dauert sehr lange und eignet sich für Einzel- und Kleinserien-Produktions- und Reparaturwerkstätten. Das Layout und die Zusammensetzung der CA6140 Horizontaldrehmaschine sind in Abbildung 2 dargestellt.

Die Horizontal-Drehmaschine CA6140 hat eine breite Palette von Prozessen und kann für die Bearbeitung von verschiedenen rotierenden Oberflächen, wie Drehen von inneren und äußeren zylindrischen Oberflächen, konischen Oberflächen, Ringnuten und geformten Drehoberflächen verwendet werden; umlaufende Endflächen und verschiedene gemeinsame Gewinde; Es kann auch Bohren, Reiben, Scharnieren, Abwälzfräsen, Gewindebohren und Gewindeschneiden durchführen. Die typische zu bearbeitende Oberfläche ist in Abbildung 3 dargestellt.

Abbildung 3 CA6140 Horizontaldrehmaschine Typische Oberfläche bearbeitet

1.5 Werkzeugmaschinenantriebssystem

Abbildung 4 zeigt das Antriebssystem der Horizontaldrehmaschine CA6140. Die obere linke Box in der Abbildung zeigt die Spindelbox der Werkzeugmaschine an und die Box ist die Hauptbewegungsübertragungskette vom Hauptmotor zur Drehmaschinenspindel. Der Verschiebungsgetriebemechanismus in der Übertragungskette kann bewirken, dass die Spindel unterschiedliche Drehzahlen erhält; Der Platten-Reibungskupplungs-Umkehrmechanismus ermöglicht der Spindel, positive und negative Geschwindigkeiten zu erhalten. Die untere linke Box zeigt die Zufuhrbox an, und die untere rechte Box zeigt die verschiebbare Box an. Von der unteren Hälfte des Getriebes im Spindelbox, bis zum linken äußeren Hangemechanismus, dem Übertragungselement im Förderkasten, der Schnecke oder der Vorschubstange und dem Übertragungselement im Gleitkasten bilden die Förderketten von der Spindel zu der Werkzeughalter. Der Vorschubumkehrmechanismus befindet sich im unteren Teil des Spindelstocks und wird verwendet, um links- oder rechtsgängige Gewinde zu schneiden, und ein Verschiebemechanismus in dem hängenden Rad oder dem Vorschubkasten wird verwendet, um zu entscheiden, ob Bewegung auf die Leitspindel übertragen werden soll oder die Zuführstange. Wenn es an die Leitspindel weitergegeben wird, wird die sich öffnende Schraubenmutter in der Leitspindel und der Gleitbox verwendet, um die Bewegung auf den Werkzeughalter zu übertragen, um die Schneidschrauben-Übertragungskette zu erreichen. Wenn es auf die Vorschubstange übertragen wird, wird es durch den Umwandlungsmechanismus in der Vorschubstange und der Gleitbox auf den Werkzeugständer übertragen und eine motorisierte Vorschubkette wird gebildet. Der Umsetzungsmechanismus in der Gleitbox wird verwendet, um zu bestimmen, ob es sich um einen Längsvorschub oder einen Horizontalvorschub handelt.

Abbildung 4 zeigt das Antriebssystem der Horizontaldrehmaschine CA6140. Die obere linke Box in der Abbildung zeigt die Spindelbox der Werkzeugmaschine an und die Box ist die Hauptbewegungsübertragungskette vom Hauptmotor zur Drehmaschinenspindel. Der Verschiebungsgetriebemechanismus in der Übertragungskette kann bewirken, dass die Spindel unterschiedliche Drehzahlen erhält; Der Platten-Reibungskupplungs-Umkehrmechanismus ermöglicht der Spindel, positive und negative Geschwindigkeiten zu erhalten. Die untere linke Box zeigt die Zufuhrbox an, und die untere rechte Box zeigt die verschiebbare Box an. Von der unteren Hälfte des Getriebes im Spindelbox, bis zum linken äußeren Hangemechanismus, dem Übertragungselement im Förderkasten, der Schnecke oder der Vorschubstange und dem Übertragungselement im Gleitkasten bilden die Förderketten von der Spindel zu der Werkzeughalter. Der Vorschubumkehrmechanismus befindet sich im unteren Teil des Spindelstocks und wird verwendet, um links- oder rechtsgängige Gewinde zu schneiden, und ein Verschiebemechanismus in dem hängenden Rad oder dem Vorschubkasten wird verwendet, um zu entscheiden, ob Bewegung auf die Leitspindel übertragen werden soll oder die Zuführstange. Wenn es an die Leitspindel weitergegeben wird, wird die sich öffnende Schraubenmutter in der Leitspindel und der Gleitbox verwendet, um die Bewegung auf den Werkzeughalter zu übertragen, um die Schneidschrauben-Übertragungskette zu erreichen. Wenn es auf die Vorschubstange übertragen wird, wird es durch den Umwandlungsmechanismus in der Vorschubstange und der Gleitbox auf den Werkzeugständer übertragen und eine motorisierte Vorschubkette wird gebildet. Der Umsetzungsmechanismus in der Gleitbox wird verwendet, um zu bestimmen, ob es sich um einen Längsvorschub oder einen Horizontalvorschub handelt.

Abbildung 4 Übertragungssystemdiagramm der Horizontaldrehmaschine CA6140

1.5.1 primäre Bewegungsantriebskette

Die Bewegung wird vom Hauptmotor über den Keilriemenantrieb 1130mm / Ф230mm auf die Welle I im Spindelkasten übertragen. Die Welle I ist mit einer Zwei-Wege-Mehrscheiben-Reibungskupplung M1 ausgestattet, um die Spindel vorwärts, rückwärts oder haltend zu drehen. Der Ausdruck der Übertragungsstrecke der Hauptantriebskette ist in der linken Abbildung dargestellt. Aus dem Ausdruck der Übertragungsleitung ist ersichtlich, dass die Hauptwelle nur 2 × 3 × [(2 × 2-1) +1] = 24 positive Drehzahlen erhalten kann.

Die Bewegung wird vom Hauptmotor über den Keilriemenantrieb 1130mm / Ф230mm auf die Welle I im Spindelkasten übertragen. Die Welle I ist mit einer Zwei-Wege-Mehrscheiben-Reibungskupplung M1 ausgestattet, um die Spindel vorwärts, rückwärts oder haltend zu drehen. Der Ausdruck der Übertragungsstrecke der Hauptantriebskette ist in der linken Abbildung dargestellt. Aus dem Ausdruck der Übertragungsleitung ist ersichtlich, dass die Hauptwelle nur 2 × 3 × [(2 × 2-1) +1] = 24 positive Drehzahlen erhalten kann.Die Spindel kann 3 × [(2 × 2-1) +1] = 12 Rückwärtsdrehzahlen erhalten.

1.5.2 Gewindeantriebskette drehen

Die CA6140 Drehmaschine kann metrische, imperiale, modulare und radiale vier Standardgewinde drehen. Es kann auch große Blei-, nicht standardmäßige und präzisere Gewinde drehen. Diese Fäden können linkshändig oder rechtshändig sein. Die Funktion des Drehens der Gewindeantriebskette besteht darin, die Steigung verschiedener Gewinde zu erhalten. Die Umrechnung der Parameter ist in Tabelle 1 dargestellt.

Tabelle 1 Pitch-Parameter von verschiedenen Standard-Threads Und seine Die Umrechnung von Abstand und Führung

| Gewindetyp | Pitch-Parameter | Pitch/mm | Führen/mm |

| Metrisches System | Teilung P / mm | P=P | L=KP |

| Modul-System | Modulus m / mm | Pm=πm | Lm=KPm=Kπm |

| Britisches System | Anzahl der Zähne pro Zoll a (Zähne / in) | Pa=25.4/a | La=K Pa =25.4K/a |

| Durchmesser Abstinenz | Durchmesser DP (Dentin / in) | PDP=25.4 π/DP | LDP=KPDP=25.4Kπ/DP |

1.5.3 Längs- und seitliche Rangierantriebsketten

Der Längsvorschub wird im Allgemeinen für das zylindrische Drehen verwendet, während der Quervorschub für das Planumdrehen verwendet wird. Um den Verschleiß der Gewindespindel zu reduzieren und die Handhabung zu erleichtern, wird die Motorzuführung über die Gleitbox von der Vorschubstange angetrieben, und der Übertragungsweg ist wie in der linken Abbildung dargestellt.

Die Längsbewegung der CA6140-Drehmaschine erfolgt in 64 Stufen. Wenn die Vorschubbewegung durch die Hauptwelle über die Schneckengetriebeübertragungsstrecke mit normaler Teilung durchgeführt wird, kann ein normaler Vorschubbetrag von 0,08 bis 1,22 mm / r 32 erreicht werden; Wenn die Vorschubbewegung von der Spindel über die Gewindeantriebslinie mit normaler Steigung und Zoll erfolgt, kann eine größere Vorschubgeschwindigkeit von 0,86 bis 1,59 mm / R erhalten werden, wenn der Mechanismus mit vergrößerter Steigung eingeschaltet ist und die Antriebslinie für metrische Gewinde ausgewählt, und die u-zahl = 1/8, 0,028-0,054 mm / r8-level kann die Feinvorschubgeschwindigkeit für Hochgeschwindigkeits-Präzisionsdrehen erreicht werden. Durch Verbinden des vergrößerten Anstellmechanismus und Anwenden der Zollgewindeantriebslinie und geeignetes Einstellen des Verdopplungsmechanismus kann der erhöhte Vorschubbetrag für den Bereich von 1,71 bis 6,33 mm / r 16 für schweres Schneiden oder Breitendbearbeiten erhalten werden.

Aus der Analyse ist ersichtlich, dass, wenn die Übertragungswege in dem Spindelstock und dem Zuführkasten gleich sind, die resultierende horizontale Manövriergröße die gleiche ist wie die Längsrichtung und die horizontale Zuführung f horizontal = 1 / 2f vertikal.

Dies liegt daran, dass die Zustellung oft zum Nuten oder Schneiden verwendet wird.

1.5.4 Werkzeughalter bewegt die Antriebskette schnell

Die schnelle Bewegung des Werkzeughalters wird durch einen schnellen Motor (0,25 kW, 2800 U / min) in einer Gleitbox angetrieben. Nach dem Drücken der Schnelllauftaste zum Starten des schnellen Motors steuern die Zweiwegekupplungen M8 und M9 in der Schiebebox ihre vertikalen und horizontalen schnellen Zweiwegbewegungen.

Wenn sich der Werkzeughalter schnell bewegt, muss die Stromzufuhrkette nicht getrennt werden. Eine Freilaufkupplung M6 ist zwischen dem Zahnrad 56 und der Welle XX vorgesehen, um sicherzustellen, daß die Vorschubstange und der schnelle Motor gleichzeitig auf die Welle XX übertragen werden, ohne einander zu stören.

2. Die Struktur des Drehwerkzeugs

Entsprechend dem Aufbau können die Drehwerkzeuge in Integraltyp, Schweißart, Maschinenklemm-Nachschleiftyp und Maschinenklemm-Transpositionstyp unterteilt werden.

Integrales Drehwerkzeug ist das Schneidteil des Drehwerkzeugs, und das Klemmteil ist aus dem gleichen Material, wie z. B. Hochgeschwindigkeits-Stahldrehwerkzeug mit kleiner Größe.

Das geschweißte Drehwerkzeug basiert auf der Form und Größe der Klinge in der Kohlenstoffstahlwelle (normalerweise 45 Stahl), nach dem Fräsen der Lamelle wird der gelötete Hartmetalleinsatz in die Lamelle gelötet, und dann werden die erforderlichen geometrischen Parameter geschärft. Das Schweißdrehwerkzeug hat die Vorteile einer einfachen Struktur, Kompaktheit, guten Steifheit und Flexibilität und kann den erforderlichen Winkel gemäß den Schneidanforderungen leicht schärfen, so dass es weit verbreitet ist. Die bei hoher Temperatur gelöteten Hartmetalleinsätze sind jedoch anfällig für Spannungen und Risse, und die Schneidleistung ist verringert. Die Dorne können nicht wiederverwendet werden und der Abfall ist groß.

Die Klingen und Dorne des Nachschleifwerkzeugs sind zwei separate, separate Komponenten. Die Klemmelemente werden verwendet, um sie während des Schneidens aneinander zu befestigen, was die Schneidleistung des Werkzeugs aufgrund der Vermeidung von Schweißfehlern verbessern kann, und die Werkzeugleiste kann mehrfach verwendet werden.

Schellen Die Wendeschneidwerkzeuge sind polygonale Schaufeln, die mit angemessenen geometrischen Parametern, Spanbrechern und mehreren Schneidkanten gepresst werden.

Eine Werkzeugstruktur, die auf einen Standardschaft geklemmt wird, um das Schneiden mit einem mechanischen Spannverfahren zu erreichen. Wenn eine der Schneidkanten der Klinge stumpf ist, wird das Klemmelement gelöst und die Klinge wird für eine weitere neue Schneide indexiert und kann erneut verwendet werden. Verglichen mit dem Schweißwerkzeug hat das Wendeschneidwerkzeug die Vorteile einer hohen Schneideffizienz, einer langen Klingenlebensdauer und eines geringen Werkzeugverbrauchs. Die Welle eines Wendeschneidwerkzeugs kann wiederverwendet werden, wodurch das Schaftmaterial eingespart wird. Dorne und Einsätze können unter Verwendung der Werkzeugverwaltung standardisiert und serialisiert werden. Abbildung 5 zeigt den Aufbau eines gängigen Drehwerkzeugs.

Abbildung 5 Schematische Darstellung eines gängigen Drehwerkzeugs

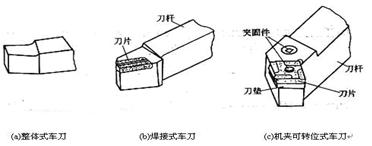

3. Auswahl und Festklemmen des äußeren Kreisschneiders

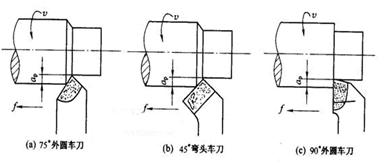

Zylindrische Drehwerkzeuge sollten entsprechend dem Bearbeitungsplan mit zylindrischer Oberfläche ausgewählt werden. Der Schrupp-Außenkreis erfordert eine hohe Festigkeit des äußeren Schrupp-Drehwerkzeugs, das bei großer Schnitttiefe oder schneller Schnittgeschwindigkeit den Schneidkopf festhalten kann. Fertigdrehen Der äußere Kreis erfordert, dass das äußere drehende Schneidmesser scharf und glatt ist. Wie in Abbildung 6 gezeigt, Hauptablenkungswinkel kr = 75 ° externen Drehwerkzeugkopf hohe Festigkeit, oft in der Produktion für die äußere grobe Drehwerkzeug verwendet; Vorlaufwinkel ø = 45 ° Winkel-Drehwerkzeug, einfach zu bedienen, aber auch die Stirnfläche und Fase, aber wegen des Deklinationswinkels К'r große Werkstückrauhigkeit, nicht zum Schlichten geeignet; Das Außendrehwerkzeug mit einem Primärwinkel von Кr = 90 ° kann mit Schrupp- oder Fertigdrehung verwendet werden und kann auch mit einem Außenkreis und einem länglichen Schaft mit vertikalen Stufen gedreht werden.

Die Montagehöhe des Drehwerkzeugs auf dem Werkzeughalter muss im Allgemeinen so sein, dass die Höhe der Werkzeugspitze und die Drehachse des Werkstücks gleich sind, und die Oberseite des Heckrahmens kann als Standard bei der Installation verwendet werden. Oder eine Markierung am Ende des Werkstücks, können Sie den Standort der Achse, die Einstellung und die Installation des Drehwerkzeugs kennen.

Die Position des Drehwerkzeugs auf dem Werkzeughalter sollte im Allgemeinen senkrecht zur Rotationsachse des Werkstücks sein, andernfalls verursacht es die Änderung des Primärwinkels κr. Es kann auch dazu führen, dass die Werkzeugspitze in die bearbeitete Oberfläche des Werkstücks eindringt oder die Oberflächenrauigkeit beeinträchtigt.

4. Drehen der äußeren Umfangsfläche

Wendekreis ist eine der häufigsten und grundlegendsten Drehmethoden. Seine Hauptform ist in Abbildung 6 dargestellt. Das Umdrehen des äußeren Kreises kann im Allgemeinen in grobe Autos, grobe Autos, halbfertige Autos, feine Autos und feine Autos unterteilt werden. Die Bearbeitungsgenauigkeit und die Oberflächenrauhigkeit, die durch verschiedene Drehprogramme erreicht werden können, sind nicht gleich und müssen vernünftig gewählt werden. Siehe Tabelle 2 für Details.

Zylindrische Drehwerkzeuge sollten entsprechend dem Bearbeitungsplan mit zylindrischer Oberfläche ausgewählt werden. Der Schrupp-Außenkreis erfordert eine hohe Festigkeit des äußeren Schrupp-Drehwerkzeugs, das bei großer Schnitttiefe oder schneller Schnittgeschwindigkeit den Schneidkopf festhalten kann. Fertigdrehen Der äußere Kreis erfordert, dass das äußere drehende Schneidmesser scharf und glatt ist. Wie in Abbildung 6 gezeigt, Hauptablenkungswinkel kr = 75 ° externen Drehwerkzeugkopf hohe Festigkeit, oft in der Produktion für die äußere grobe Drehwerkzeug verwendet; Vorlaufwinkel ø = 45 ° Winkel-Drehwerkzeug, einfach zu bedienen, aber auch die Stirnfläche und Fase, aber wegen des Deklinationswinkels К'r große Werkstückrauhigkeit, nicht zum Schlichten geeignet; Das Außendrehwerkzeug mit einem Primärwinkel von Кr = 90 ° kann mit Schrupp- oder Fertigdrehung verwendet werden und kann auch mit einem Außenkreis und einem länglichen Schaft mit vertikalen Stufen gedreht werden.

Die Montagehöhe des Drehwerkzeugs auf dem Werkzeughalter muss im Allgemeinen so sein, dass die Höhe der Werkzeugspitze und die Drehachse des Werkstücks gleich sind, und die Oberseite des Heckrahmens kann als Standard bei der Installation verwendet werden. Oder eine Markierung am Ende des Werkstücks, können Sie den Standort der Achse, die Einstellung und die Installation des Drehwerkzeugs kennen.

Die Position des Drehwerkzeugs auf dem Werkzeughalter sollte im Allgemeinen senkrecht zur Rotationsachse des Werkstücks sein, andernfalls verursacht es die Änderung des Primärwinkels κr. Es kann auch dazu führen, dass die Werkzeugspitze in die bearbeitete Oberfläche des Werkstücks eindringt oder die Oberflächenrauigkeit beeinträchtigt.

4. Drehen der äußeren Umfangsfläche

Wendekreis ist eine der häufigsten und grundlegendsten Drehmethoden. Seine Hauptform ist in Abbildung 6 dargestellt. Das Umdrehen des äußeren Kreises kann im Allgemeinen in grobe Autos, grobe Autos, halbfertige Autos, feine Autos und feine Autos unterteilt werden. Die Bearbeitungsgenauigkeit und die Oberflächenrauhigkeit, die durch verschiedene Drehprogramme erreicht werden können, sind nicht gleich und müssen vernünftig gewählt werden. Siehe Tabelle 2 für Details.

Abbildung 6 Die Bildung der Drehung des äußeren Kreises

Tabelle 2 Bearbeitungsgenauigkeit und Oberflächenrauhigkeit verschiedener Drehlösungen

| No. | Verarbeitungsmethode | Wirtschaftliche Genauigkeit (Toleranzklasse) | Ökonomische Rauheit Ra-Wert / μm | Einsatzbereich |

| 1 | grobe Drehung | IT13~IT11 | 50~12.5 | Geeignet für verschiedene Metalle außer gehärtetem Stahl |

| 2 | Grobdrehung - Halbfertiges Drehen | IT10~IT8 | 6.3~3.2 | |

| 3 | Grobdrehung - Halbfertiges Drehen - Fertigdrehen | IT8~IT7 | 1.6~0.8 | |

| 4 | Grobdrehen - Halbfertiges Drehen - Fertigdrehen - Feindrehen (Diamantdrehen) | IT7~IT6 | 0.4~0.025 | Hauptsächlich für besonders gefragte NE-Metalle verwendet |

Das gebräuchlichste Verfahren zum Spannen von Werkstücken beim zylindrischen Drehen ist in Tabelle 3 aufgeführt.

Tabelle 3 Die gängigste Drehspannmethode

| Name |

Ausschnittdiagramm

|

Spannfunktionen | Anwendung |

| Dreiklauenfutter |

|

Die drei Klauen können sich gleichzeitig bewegen, automatisch zentrieren, schnell und bequem klemmen. | Das Verhältnis von Länge zu Durchmesser beträgt weniger als 4, der Querschnitt ist rund, die Mittel- und Kleinteilebearbeitung des Sechskantkörpers |

| Vierklauenfutter |

|

Die vier Backen können separat bewegt werden und das Werkstück muss korrigiert werden. | Das Seitenverhältnis beträgt weniger als 4, größere, schwerere Werkstücke mit quadratischen, ovalen Querschnitten |

| Blumenscheibe |

|

Auf der Scheibe befinden sich mehrere Nuten und T-Nuten, die durch Schrauben und Aufspannplatten festgeklemmt werden. | Bearbeitung der unregelmäßigen Form des Werkstücks und des Positionierlochs oder zylindrischen Werkstücks senkrecht zur Grundfläche |

| Doppelter oberer Mittelrahmen |

|

Zentriergenauigkeit, Spannstabilität | Ein Seitenverhältnis von 4 bis 15, eine Vollwelle Teile Verarbeitung |

| Ein Clip mit einem |

|

Einstellbare Halteklauen erhöhen die Steifigkeit des Werkstücks | Schruppen von schlanken Wellen mit einem Seitenverhältnis von mehr als 15 |

| Messerrahmen |

|

Die Klauen bewegen sich mit dem Fräser ohne Werkzeugmarkierung | Vorschlichten und Schlichten von schlanken Wellen mit einem Längen-Durchmesser-Verhältnis von mehr als 15 |

| Dorn |

|

Um die Genauigkeit der Position des äußeren Kreises und des dem inneren Loch zugewandten Endes zu gewährleisten | Die Bearbeitung von Teilen mit Löchern als Referenz |