Bearbeitung von Pinholes für Zylinderblock- und Kastenteile

Die Bearbeitung der Positionierungsstiftlöcher der Zylinderteile wie des Zylinderblocks und des Zylinderkopfs war schon immer ein Schlüsselprozess. Das Besondere an den Kastenteilen ist, dass der Prozess kompliziert und der Bearbeitungsinhalt erforderlich ist und die Teile von mehreren Werkzeugmaschinen, mehreren Prozessen und wiederholter Bearbeitung bearbeitet werden müssen. Da das Positionierungsstiftloch die Hauptpositionierungsreferenz der Bearbeitungsmaschine ist, hängt die Bearbeitungsgenauigkeit des kastentypischen Teils stark von der Genauigkeit des Positionierungsstiftlochs ab, insbesondere von der Positionsgenauigkeit des Positionierungsstiftlochs. Dies wirkt sich auch auf die Verarbeitungsgenauigkeit anderer Prozesse und die Leistung der gesamten Maschine (z. B. Kraftfahrzeugmotoren) aus. Daher arbeiten verschiedene Hersteller im In- und Ausland hart daran, die Bearbeitungsgenauigkeit des Positionierungsstiftlochs zu verbessern und die beste Bearbeitungsmethode zu finden. Fremdbearbeitungspositionsgenauigkeit Positionierungsstiftlöcher von 0,03 mm ± letzten (und einige von ± 0,05 mm) wurden 0,02 ± ~ ± 0.025mm die vorliegenden erhöhen, ist das Individuum ± 0,015 mm. Die Positionsgenauigkeit des aktuellen Positionierungsstiftlochs in China hat ± 0,025 ~ ± 0,03 mm erreicht, was etwas weniger ist als im Ausland. Mit der Entwicklung der Automobilindustrie wird auch die chinesische Automobilindustrie in die Weltrangliste aufgenommen, und diese Werte müssen im Ausland auf dem fortgeschrittenen Niveau sein. Daher ist es von großer Bedeutung, wie die Bearbeitungsgenauigkeit des Positionierungsstiftlochs verbessert werden kann.

I. Verfahren zur Dübelloch

Gegenwärtig übernehmen die Bearbeitungsverfahren der beiden Positionierungsstiftlöcher der Hohlraumteile das Bohren, Reiben oder das Bohren, Aufweiten und Reiben der Schablonenführungshülse. Das Werkzeug arbeitet unter der Führung der Führungshülse, und der Fräser und die Führungshülse bewegen sich relativ zueinander, und es besteht ein Spalt, und die Positionsgenauigkeit, die im allgemeinen erreicht werden kann, beträgt ± 0,05 mm. Die neue Führungshülse garantiert eine etwas höhere Genauigkeit, nimmt jedoch mit fortschreitendem Verschleiß der Führungshülse allmählich ab. Im Allgemeinen kann die Positionsgenauigkeit der beiden Positionierungsstiftlöcher nur mit einem Wert zwischen ± 0,05 und ± 0,08 mm stabil sichergestellt werden. Um die Positionsgenauigkeit dieses Prozesses zu verbessern, haben viele Motorenhersteller verschiedene Maßnahmen ergriffen, die ungefähr wie folgt lauten:

1. Verbessern Sie die Präzision der Bohrschablonen-Führungsbohrung mit einer Koordinatengenauigkeit von ± 0,005.

2. Die Führungslänge der Verlängerungsführungshülse beträgt L / d> 3 ~ 5, die Passgenauigkeit der Führungshülse beträgt H6 / g5 und der Formfehler beträgt nicht mehr als 0,005.

3. Minimieren Sie den Abstand zwischen Führungshülse und Bearbeitungsloch.

4. Um die Positioniergenauigkeit der Schablone zu gewährleisten, wird die Schablone mit der Überpositionierungsmethode (3 bis 6 Zylinderstifte) fixiert.

Durch Anwenden dieser Verfahren kann die Positionsgenauigkeit des Positionierungsstiftlochs relativ verbessert werden, aber um die Führungsgenauigkeit der Bohrschablone sicherzustellen oder zu verbessern, muss die Vorrichtung in regelmäßigen Abständen zerlegt und neu korrigiert werden. Das untere Loch der Schablone steuert das Passungsspiel der Bohrbüchse. Zunächst werden die Lücken bestimmt, die für jede Führungsbuchse erforderlich sind, um sich an die Bearbeitungsgenauigkeit des Prozesses anzupassen. Die zweite Möglichkeit besteht in der Auswahl entsprechend der tatsächlichen Produktionssituation und der tatsächlichen Größe des Führungsteils der Reibahle. Die häufige Wartung des Befestigungsteils verursachte viele Demontage-, Montage- und Einstellarbeiten, die zu Schwierigkeiten bei Wartung und Verwaltung führten.

Die Bearbeitungsgenauigkeit der fremden Positionierstiftbohrung beträgt ± 0,02 ~ ± 0,025 mm, die in der Regel von einer CNC-Werkzeugmaschine oder einem Bearbeitungszentrum bearbeitet wird. Einige Hersteller verwenden auch ein Bearbeitungsverfahren mit einer Hartmetall-Führungshülse: Das Führungsloch der Führungshülse ist auf den Fräser abgestimmt, und die Führungshülse befindet sich nahe an der Oberfläche des Werkstücks, um die Positionsgenauigkeit der Lochbearbeitung zu verbessern. Auf diese Weise nutzt sich das Werkzeug jedoch schnell ab. Kurz gesagt, diese Bearbeitungsverfahren können die Positionsgenauigkeit der Bearbeitung der Positionierstiftlöcher sicherstellen, erhöhen jedoch die Investition in die Ausrüstung erheblich.

II. Die Positionierungsstift Loch Verarbeitungsmaschinen Ausrüstung

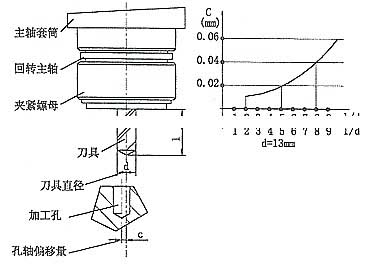

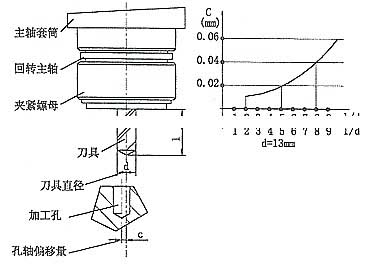

Die Kopflöcher Positionierungsstift ausgebildet Werkzeugmaschinen, starres Bohren, neue Verfahren für das Scharnier. Bevor der Test viel Arbeit entwerfen, wobei das Werkzeug eine Schneidwirkung auf das Offset Bohrloch umfasst, wirken sich auf das Werkzeug, um die Geschwindigkeit des Zuführungsbohrung versetzt ist, versetzt die Werkzeugüberhanglänge l Effects of Bohrloch. Versuche haben gezeigt, dass sich nur der Werkzeugüberhang l auf den Bohrlochversatz auswirkt und andere Faktoren wenig auswirken (können unter normalen Bedingungen ignoriert werden).

Ein starres Bohrtestdiagramm ist in Abbildung 1 dargestellt.

Hinweis :. 1 l ist ein Werkzeug Auskraglänge

2. Dieses Experiment wird an den Koordinatenverkäufen getestet

3. Durch Reiben kann der Versatz beim Bohren weiter korrigiert werden

Wenn das Werkstück im Voraus ein unteres Loch hat, kann mit Präzisionsbohren (oder starrem Bohren) ein Loch mit hoher Positionsgenauigkeit bearbeitet werden. Wie zum Beispiel: Bohren von Löchern in der Bohrung Stift koordinieren.

Wenn das Werkstück kein unteres Loch hat und die Positionsgenauigkeit des Bohrens hoch sein muss, wird das mittlere Loch normalerweise vor dem Bohren gestanzt, um die Lochpositionsgenauigkeit sicherzustellen, aber die Bearbeitungsgenauigkeit ist nicht so gut wie die erstere. Um sicherzustellen, dass die Maschine eine hohe Lochbearbeitungsgenauigkeit aufweist und für die Massenproduktion geeignet ist, werden die folgenden Maßnahmen ergriffen.

1. Kurzbohrer und Kurzreibahle dienen zur Verbesserung der Steifigkeit des Werkzeugsystems.

2. Vier Bohrköpfe, bestehend aus hochpräzisen, hochsteifen einachsigen Bohrköpfen (zwei zum Bohren und zwei zum Reiben). Der Wellenabstand kann eingestellt werden (der Wellenabstand kann auf ± 0,005 eingestellt werden), um die Position der Bohrung mit hoher Präzision und vielfältiger Verarbeitung sicherzustellen.

3. Bohren und Reiben mit einer hochfesten mobilen Doppelstation-Werkbank.

4. Die Verwendung von Führungshülsen bei der Verarbeitung hat folgende Vorteile:

Verwenden Sie kurze Bohrer und eine kurze Reibahle. Wenn sich der Bearbeitungsteil nahe am Ende der Spindel befindet, kann die Position der Bearbeitungsbohrung nicht leicht verschoben werden, und die Genauigkeit der Bohrungsposition kann leicht sichergestellt werden.

b) Es tritt kein Führungsverschleiß auf, es ist einfach, über lange Zeit eine stabile Bearbeitungsgenauigkeit aufrechtzuerhalten, und die Wartungskosten sind stark reduziert.

c. Die Schnittgeschwindigkeit des Werkzeugs kann ein bis zwei Mal erhöht werden. Bei Verwendung eines Schnellstahlbohrers für starres Bohren kann die Schnittgeschwindigkeit mehr als 40 m / min erreichen. Beim Bohren mit einem Hartmetallbohrer zum starren Bohren kann die Schnittgeschwindigkeit mehr als 60 m / min erreichen. Die Maschinenproduktivität wird erheblich verbessert.

5, die Verwendung von einfachen Struktur, gute Offenheit, leicht zu bedienen Beobachtung, glatte Span Entfernung, einfache Wartung der Vorrichtung.

Aufgrund der obigen Maßnahmen ist die Position des Positionierungsstiftlochs, das von der Werkzeugmaschine bearbeitet wird, sehr hoch und erreicht das weltweite fortgeschrittene Niveau.

I. Verfahren zur Dübelloch

Gegenwärtig übernehmen die Bearbeitungsverfahren der beiden Positionierungsstiftlöcher der Hohlraumteile das Bohren, Reiben oder das Bohren, Aufweiten und Reiben der Schablonenführungshülse. Das Werkzeug arbeitet unter der Führung der Führungshülse, und der Fräser und die Führungshülse bewegen sich relativ zueinander, und es besteht ein Spalt, und die Positionsgenauigkeit, die im allgemeinen erreicht werden kann, beträgt ± 0,05 mm. Die neue Führungshülse garantiert eine etwas höhere Genauigkeit, nimmt jedoch mit fortschreitendem Verschleiß der Führungshülse allmählich ab. Im Allgemeinen kann die Positionsgenauigkeit der beiden Positionierungsstiftlöcher nur mit einem Wert zwischen ± 0,05 und ± 0,08 mm stabil sichergestellt werden. Um die Positionsgenauigkeit dieses Prozesses zu verbessern, haben viele Motorenhersteller verschiedene Maßnahmen ergriffen, die ungefähr wie folgt lauten:

1. Verbessern Sie die Präzision der Bohrschablonen-Führungsbohrung mit einer Koordinatengenauigkeit von ± 0,005.

2. Die Führungslänge der Verlängerungsführungshülse beträgt L / d> 3 ~ 5, die Passgenauigkeit der Führungshülse beträgt H6 / g5 und der Formfehler beträgt nicht mehr als 0,005.

3. Minimieren Sie den Abstand zwischen Führungshülse und Bearbeitungsloch.

4. Um die Positioniergenauigkeit der Schablone zu gewährleisten, wird die Schablone mit der Überpositionierungsmethode (3 bis 6 Zylinderstifte) fixiert.

Durch Anwenden dieser Verfahren kann die Positionsgenauigkeit des Positionierungsstiftlochs relativ verbessert werden, aber um die Führungsgenauigkeit der Bohrschablone sicherzustellen oder zu verbessern, muss die Vorrichtung in regelmäßigen Abständen zerlegt und neu korrigiert werden. Das untere Loch der Schablone steuert das Passungsspiel der Bohrbüchse. Zunächst werden die Lücken bestimmt, die für jede Führungsbuchse erforderlich sind, um sich an die Bearbeitungsgenauigkeit des Prozesses anzupassen. Die zweite Möglichkeit besteht in der Auswahl entsprechend der tatsächlichen Produktionssituation und der tatsächlichen Größe des Führungsteils der Reibahle. Die häufige Wartung des Befestigungsteils verursachte viele Demontage-, Montage- und Einstellarbeiten, die zu Schwierigkeiten bei Wartung und Verwaltung führten.

Die Bearbeitungsgenauigkeit der fremden Positionierstiftbohrung beträgt ± 0,02 ~ ± 0,025 mm, die in der Regel von einer CNC-Werkzeugmaschine oder einem Bearbeitungszentrum bearbeitet wird. Einige Hersteller verwenden auch ein Bearbeitungsverfahren mit einer Hartmetall-Führungshülse: Das Führungsloch der Führungshülse ist auf den Fräser abgestimmt, und die Führungshülse befindet sich nahe an der Oberfläche des Werkstücks, um die Positionsgenauigkeit der Lochbearbeitung zu verbessern. Auf diese Weise nutzt sich das Werkzeug jedoch schnell ab. Kurz gesagt, diese Bearbeitungsverfahren können die Positionsgenauigkeit der Bearbeitung der Positionierstiftlöcher sicherstellen, erhöhen jedoch die Investition in die Ausrüstung erheblich.

II. Die Positionierungsstift Loch Verarbeitungsmaschinen Ausrüstung

Die Kopflöcher Positionierungsstift ausgebildet Werkzeugmaschinen, starres Bohren, neue Verfahren für das Scharnier. Bevor der Test viel Arbeit entwerfen, wobei das Werkzeug eine Schneidwirkung auf das Offset Bohrloch umfasst, wirken sich auf das Werkzeug, um die Geschwindigkeit des Zuführungsbohrung versetzt ist, versetzt die Werkzeugüberhanglänge l Effects of Bohrloch. Versuche haben gezeigt, dass sich nur der Werkzeugüberhang l auf den Bohrlochversatz auswirkt und andere Faktoren wenig auswirken (können unter normalen Bedingungen ignoriert werden).

Ein starres Bohrtestdiagramm ist in Abbildung 1 dargestellt.

Abbildung 1 Prüfplan für starre Bohrungen

Hinweis :. 1 l ist ein Werkzeug Auskraglänge

2. Dieses Experiment wird an den Koordinatenverkäufen getestet

3. Durch Reiben kann der Versatz beim Bohren weiter korrigiert werden

Wenn das Werkstück im Voraus ein unteres Loch hat, kann mit Präzisionsbohren (oder starrem Bohren) ein Loch mit hoher Positionsgenauigkeit bearbeitet werden. Wie zum Beispiel: Bohren von Löchern in der Bohrung Stift koordinieren.

Wenn das Werkstück kein unteres Loch hat und die Positionsgenauigkeit des Bohrens hoch sein muss, wird das mittlere Loch normalerweise vor dem Bohren gestanzt, um die Lochpositionsgenauigkeit sicherzustellen, aber die Bearbeitungsgenauigkeit ist nicht so gut wie die erstere. Um sicherzustellen, dass die Maschine eine hohe Lochbearbeitungsgenauigkeit aufweist und für die Massenproduktion geeignet ist, werden die folgenden Maßnahmen ergriffen.

1. Kurzbohrer und Kurzreibahle dienen zur Verbesserung der Steifigkeit des Werkzeugsystems.

2. Vier Bohrköpfe, bestehend aus hochpräzisen, hochsteifen einachsigen Bohrköpfen (zwei zum Bohren und zwei zum Reiben). Der Wellenabstand kann eingestellt werden (der Wellenabstand kann auf ± 0,005 eingestellt werden), um die Position der Bohrung mit hoher Präzision und vielfältiger Verarbeitung sicherzustellen.

3. Bohren und Reiben mit einer hochfesten mobilen Doppelstation-Werkbank.

4. Die Verwendung von Führungshülsen bei der Verarbeitung hat folgende Vorteile:

Verwenden Sie kurze Bohrer und eine kurze Reibahle. Wenn sich der Bearbeitungsteil nahe am Ende der Spindel befindet, kann die Position der Bearbeitungsbohrung nicht leicht verschoben werden, und die Genauigkeit der Bohrungsposition kann leicht sichergestellt werden.

b) Es tritt kein Führungsverschleiß auf, es ist einfach, über lange Zeit eine stabile Bearbeitungsgenauigkeit aufrechtzuerhalten, und die Wartungskosten sind stark reduziert.

c. Die Schnittgeschwindigkeit des Werkzeugs kann ein bis zwei Mal erhöht werden. Bei Verwendung eines Schnellstahlbohrers für starres Bohren kann die Schnittgeschwindigkeit mehr als 40 m / min erreichen. Beim Bohren mit einem Hartmetallbohrer zum starren Bohren kann die Schnittgeschwindigkeit mehr als 60 m / min erreichen. Die Maschinenproduktivität wird erheblich verbessert.

5, die Verwendung von einfachen Struktur, gute Offenheit, leicht zu bedienen Beobachtung, glatte Span Entfernung, einfache Wartung der Vorrichtung.

Aufgrund der obigen Maßnahmen ist die Position des Positionierungsstiftlochs, das von der Werkzeugmaschine bearbeitet wird, sehr hoch und erreicht das weltweite fortgeschrittene Niveau.