Fraes beseitigen Loch verformte glocken Phaenomen

Während des Bearbeitungsprozesses von Motor- und Getriebeteilen können derzeitige Prozesssteuerungsmaßnahmen die Anforderungen an die Lochbearbeitung nicht erfüllen. Die Fehlerursache wird häufig durch einige Fehlermodi des bearbeiteten Lochs verursacht. Die Verformung der Glockenmündung während der Bearbeitung ist ein Versagensmodus der Bohrung.

I. Loch glocke kategorie

Um zu beurteilen, ob sich das Glockenloch im Bearbeitungsloch befindet und ob das Loch ungültig ist, müssen Sie zunächst die verschiedenen Arten des Glockenmundes verstehen. Entsprechend der Größe des großen Endes und des kleinen Endes des Glockenmauls hat das Glockenmaul des Lochs die folgenden vier Kombinationen:

Der große Durchmesser und der kleine Durchmesser der Glockenmündung liegen im zulässigen Bereich der Bearbeitungsöffnung;

Der große Durchmesser und der kleine Durchmesser der Glockenmündung überschreiten den zulässigen Wertebereich der Bearbeitungsöffnung;

Der große Durchmesser der Glockenmündung überschreitet den zulässigen Wertebereich der Bearbeitungsöffnung;

Der Durchmesser der Glockenmündung liegt außerhalb des zulässigen Bereichs der Bearbeitungsöffnung.

II. Bearbeitete Loch glocken Folge des Versagens

Das Bearbeitungsloch hat eine Glockenmündung, und die Verjüngung ist nicht zulässig, was einen relativ schwierigen Maßstab darstellt. In der tatsächlichen Produktion ist der Unterschied zwischen den Daten für die vordere und hintere Öffnung der Glockenmündung zulässig, und die Anzahl ist nicht zulässig. Es gibt kein Formelement in der vorhandenen Formtoleranz, aber einige Bearbeitungslöcher stellen Anforderungen an die Zylindrizität. Zu diesem Zeitpunkt können wir, wenn das Loch bearbeitet wird, anhand der Zylindrizitätsanforderung feststellen, ob dies zulässig ist: Die Form der Glockenmündung wirkt sich direkt auf den tatsächlichen Wert der Zylinderform aus. Sobald der Wert der Glockenmündung den zulässigen Wert der Zylinderform überschreitet, ist das Werkstück zu einem Abfallprodukt geworden (Zylinderform liegt außerhalb der Toleranz). Dies ist nur ein Sonderfall, um zu beurteilen, ob die Glockenmündung in der Bearbeitungsbohrung zulässig ist oder nicht. Während des eigentlichen Verarbeitungsprozesses werden viele der Glockenöffnungen immer noch ohne Bezug beurteilt, aber die Folgen eines Versagens sind definitiv vorhanden.

1. Folgen des Versagens des Lochs in der Anwendung

Die unterschiedlichen Verbindungseigenschaften der Bohrung und des Schafts bestimmen die Ausfallwirkung der Glockenmündung. Presspassung, Spielpassung und Übergangspassung. Während der drei Steckvorgänge treten aufgrund der Verjüngung des Lochs unterschiedliche Fehlerfolgen auf.

Spielpassung: Die Folge des Versagens ist, dass sich der Anpassungseffekt zwischen den Bewegungen verschlechtert und der Ermüdungsschaden der beweglichen Teile beschleunigt wird. Wenn sich der Kolbenring mit der Glockenmündung im Zylinderloch auf und ab bewegt, ändert sich der Durchmesser des Kolbenrings immer auf und ab, und die kontinuierliche Änderung des Durchmessers führt dazu, dass der Kolbenring vorzeitig einen Ermüdungsschaden erleidet. Zweitens ist der Verschleißgrad der beweglichen Teile unterschiedlich. Wenn sich die Ventilführungsstange in der Kanalbohrung auf und ab bewegt, weil die passende Bohrung der Führungsstange - die Kanalbohrung die Glockenbohrung - ist, wird der Durchmesser der Führungsstange bei dem kleinen Durchmesser der Glockenbohrung vorzeitig verschlissen. Der Durchmesser der Führungsstange bei dem großen Durchmesser wird jedoch offensichtlich nicht verschlissen, so dass der Durchmesser über der Länge der gesamten Führungsstange nicht ausgeglichen wird und schließlich die Schwenkamplitude des beweglichen Elements erhöht wird, was das Versagen der Ventildichtung und dergleichen beeinträchtigt.

Interferenz fit: Das Ungleichgewicht der Gesamtanpassung und das Ausmaß der Interferenz verursachten einen ausgeglichenen Interferenzzustand, der zu einem lokalen Trend der Änderung des Ungleichgewichts der Interferenz wird; Dies wirkt sich auf das Gleichgewicht des Klebstoffs nach dem Zusammenbau der Kappe aus.

Übergangskoordination: Einige Näherungsfehlerfolgen zwischen den beiden treten auf.

2. Mögliche Fehlerfolgen im Prozess

Das aufgeweitete Loch erscheint im bearbeiteten Loch. Dies ist nicht nur der Ausfalleffekt des aufgeweiteten Lochs, sondern auch das aufgeweitete Loch im halbfertigen Loch wirkt sich auf das nachfolgende Bearbeitungsloch aus. Wenn es schwierig ist, das an der Vorderseite erzeugte Aufweitungsphänomen bei der Endbearbeitung zu beseitigen, weist das Endbearbeitungsloch möglicherweise immer noch einen Aufweitungsfehler auf.

III. Grund für die Bildung des Glockenmundes

Es gibt viele Gründe für das Aufweiten des bearbeiteten Lochs, z. B. Prozess, Werkzeug, Ausrüstung, Rohling und Kühlmittel.

1, der Prozess

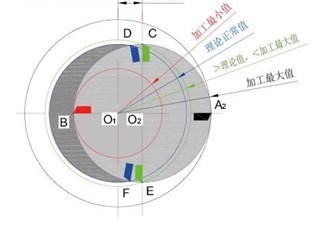

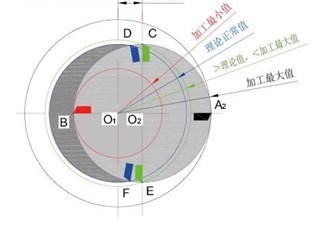

Wenn das Werkzeug einzelne Fehlerursachen aufweist, weist das Bearbeitungsloch eine Glockenöffnung auf. Dies ist eine relativ einfache Aussage. "Die schlechte Steifigkeit des Schaftes" führt dazu, dass das Horn im bearbeiteten Loch erscheint. Tatsächlich muss dieses auch unter bestimmten Bedingungen geformt werden. Wenn der Mast weniger steif ist, ist die Zentrifugalkraft des Mastkopfes während einer Hochgeschwindigkeitsrotation größer und es tritt ein Pendelbetrag des Kopfes des Schaftes auf (siehe 1). Wenn es eine Bohrstange oben Behandlungsklinge ist, kann die Klinge aufgrund der unterschiedlichen Layout-Position in dem Umfang der Bohrstange, wobei die Klinge Bearbeitung auftreten, wenn einige flare Position. An einigen Orten führt die Verarbeitung nicht unbedingt zu einem Aufflackern.

Abbildung 1 Die Menge an Schaukel im Kopf des Messers

Wir „Arbor geringe Steifigkeit“ zu analysieren, wenn einige wichtige Lochbearbeitung, wenn die Position, Rundheit und Geradheit und andere höhere Anforderungen, eine Möglichkeit, einen Hilfsträger Verarbeitungsverfahren zu verwenden ist. Das heißt, die Bohrbüchse / Führungsbohrung wird verwendet, um die Bearbeitung beim Bearbeiten der gesamten Bohrung zu unterstützen. Eine andere Art der Bearbeitung besteht darin, dass es keine Bohrbüchse und kein Führungsloch gibt und das Werkzeug das Loch direkt bearbeitet. Die beiden oben genannten Methoden werden zum Bearbeiten des Lochs verwendet: Wenn der Betrag der Schaukel vorhanden ist, kann die Glockenmündung in unterschiedlicher Form erscheinen. Das Loch wird unter der Bohrbüchse / Führungsbohrung bearbeitet, und wenn die Glockenmündung vorhanden ist, ist die Glockenmündung im Allgemeinen umgekehrt; Wenn das Werkzeug das Loch direkt bearbeitet, handelt es sich bei der auftretenden Fackel in der Regel um ein Horn.

Unter der Voraussetzung, dass die Steifigkeit des Schafts schlecht ist, analysieren wir ihn mit einem Schäkel mit einer Führungsschiene und dem Grund, warum das Bearbeitungsloch ein Horn und eine Trommel aufweist.

Das Horn des Lochs wird gebildet: Wenn das Ausmaß des Pendelns des Dorns vorhanden ist, wird es ohne die Hilfsunterstützung der Bohrbüchse / Führungsbohrung bearbeitet. Befindet sich die Einzahnklinge im Bereich des Bogens DA2F von Fig. 1, verringert der Schneidkopf während der Bearbeitung den Werkzeugbetrag auf einen kleineren Wert als den Schwenkbetrag der Werkzeugleiste. Das heißt, das Ausmaß des Pendelns der Welle ohne Last kann die Drehgröße der anfänglichen Bearbeitungsöffnung mit dem größten Bearbeitungsloch sein. Während der Mast das Bearbeitungsloch weiter absenkt, wird das Ausmaß des Pendelns des Dorns durch die Wand des bearbeiteten Lochs begrenzt, was direkt bewirkt, dass das oszillierende Ausmaß des Schafts allmählich abnimmt. Dieser Trend führte schließlich dazu, dass die Bearbeitungslöcher in der Glocke erschienen.

Die umgekehrte Glockenmündung des Lochs wird gebildet: Wenn das bearbeitete Loch mit der Hilfsbefestigung der Bohrbüchse / Führungsbohrung ausgeführt wird, hat die Werkzeugstange aufgrund des Unterschieds in der Steifigkeit eine gewisse Schwingung bei Hochgeschwindigkeitsrotation (siehe Fig. 2). Nach dem Eintritt in die Bohrbüchse / Führungsbohrung wird der Schwenkbetrag durch die Bohrbüchsenlochwand / Führungslochlochwand begrenzt (dh der Schwenkbetrag des Mähbalkens wird verringert), und der Spalt zwischen dem Mähbalken und der Lochwand wird aufgrund des Vorhandenseins des Schwenkbetrags einseitig beseitigt. (Siehe Abbildung 3). Zu diesem Zeitpunkt ist der Kopf des Dorns zu einer Seite vorgespannt, und die Befestigungswurzel des Werkzeugs am Schaft und die Wand des bearbeiteten Lochs haben einen Neigungswinkel mit der Achse der Spindel. Das Werkzeug befindet sich mit der Kippamplitude des Werkzeugs tief in der Lochwand, bis der Lochdurchmesser des bearbeiteten Lochs den maximalen Schwenkbetrag der Werkzeugstange erreicht (siehe Abbildung 4). Wenn das Bearbeitungsloch zu diesem Zeitpunkt noch bearbeitet werden muss, wird der Durchmesser des Bearbeitungslochs immer unter dem maximalen Schwenkbetrag der Welle ausgeführt (siehe Abb. 5). Das heißt, ein Teil ist ein Fall, in dem die Glocke umgedreht ist und ein Teil ein zylindrisches Loch ist.

Abbildung 2 Die Welle hat eine gewisse Schwingung bei schneller Drehung

Abbildung 3 Der Schablonenstreifen hat eine einseitige Beseitigung des Spaltes in der Lochwand

Abbildung 4 Die Blende erreicht die maximale Auslenkung des Dorns

Abbildung 5 Die Bearbeitungsöffnung wird mit dem maximalen Schwenkbetrag der Welle ausgeführt

Ein Schneidkantenmast bildet in diesem Fall eine Bördelung, und dies ist auch dann der Fall, wenn der mehrzahnige Mast schlecht steif ist. Die Steifheit des Schafts wird als Aufflackern angezeigt, und die Steifheit des Schafts wird auch als Aufflackern angezeigt. Der Schrumpfungsunterschied, der durch die ungleichmäßige Wärme der Lochwand verursacht wird, die durch den vorherigen Prozess verursacht wurde, bewirkt, dass sich die Glockenmündung bildet.

3, Ausrüstung

Einige Ausfälle der Ausrüstung sind auch einer der Gründe, warum das Bearbeitungsloch eine Glockenmündung hat, so dass die Vibration der Hauptwelle verstärkt wird; Die Vorschubrichtung des Werkzeugs auf der CNC-Drehmaschine ist nicht parallel zur Drehachse des Werkstücks und die Spitze des Werkzeugs ist nicht gleich der Mitte des rotierenden Teils. Zusätzlich bewirkt das Versagen des Hilfselements, wie z. B. der starke Verschleiß der Bohrbüchse, dass die Zentrierwirkung des Bearbeitungswerkzeugs abnimmt und das Ausmaß des Schwingens ansteigt.

4, der Rohling

Die Lochwand des bearbeiteten Lochs weist einen großen Unterschied auf (runde Tischform), und sobald das Werkzeug passiviert ist, ist der Rückprallbetrag der Lochwand am Ende des Prozesses unterschiedlich, um eine Glockenmündung zu bilden;

Das Material der Lochwand hat an der Ober- und Unterseite einen unterschiedlichen Lockerungsgrad, was zu einer Zunahme des Rückpralls der Lochwand während der Bearbeitung führt und eine Glockenmündung bildet.

5, Kühlflüssigkeit

Wenn die von der Lochwand aufgenommene Wärme und die vom Werkzeug erzeugte Wärme während der Bearbeitung nicht ausgeglichen sind, ist das Ausmaß der Ausdehnung der Lochwand unterschiedlich. Beispielsweise ist die Kühlwirkung des Kühlmittels auf das Werkzeugloch und die Lochwand beim Bearbeiten des Durchgangslochs nicht gut, wenn das Sackloch bearbeitet wird. Auf diese Weise werden, sobald sich die von dem Werkzeug während der Bearbeitung erzeugte Wärme stark ändert, das Loch des Bearbeitungslochs und das Loch des Bearbeitungslochs unterschiedlich erwärmt, was dazu führen kann, dass das Glockenloch im Bearbeitungsloch erscheint.

IV. Verfahren zur beseitigung des glockenmaulphänomens

Für die Glockenmündung des bearbeiteten Lochs müssen Sie den Fehlermodus und die Folgen der Analyse sowie die Ursache des Problems korrigieren und das Erscheinungsbild der Glockenmündung beseitigen. Insbesondere können wir versuchen, es unter folgenden Gesichtspunkten zu lösen.

1, der Prozess

Wenn die Bearbeitungslöcher bei den Vorgängen vorne und hinten, den Arbeitsschritten, den Schnittparametern usw. nicht zumutbar sind, können die Glockenlöcher in den Bearbeitungslöchern auftreten. Beispielsweise gibt es keine feste Verwendungsregel für Schnittparameter: In der tatsächlichen Produktion können die ursprünglich verwendeten Schnittparameter die Verarbeitungsanforderungen nicht effektiv erfüllen. Der Wechselpunkt ist die Rohteilcharge des Rohteillieferanten oder der vom neuen Rohteilgusslieferanten gelieferte Rohteil, was zu einem aufgeweiteten Loch im bearbeiteten Loch führt. Beispielsweise sind nach der Bearbeitung der Zylinderpumpenhülse einer bestimmten Zylinderlinie die Glockenmündung und die Standzeit nicht den gestellten Anforderungen gewachsen. Der Durchmesser der Pumpenhülsenbohrung beträgt 29,72 + 0,05 mm und der Zustand der Bohrung entspricht der Durchgangsbohrung.Der Unterschied zwischen dem vorderen und hinteren Durchmesser der Glockenmündung beträgt 0,01 ~ 0,02 mm, und die Lebensdauer des Werkzeugs wird von 1800 auf 800 Stück verringert.

Informationen zum Loch: Werkzeug, Hartmetallreibahle;

Geschwindigkeit: 225 U / min;

Vorschubgeschwindigkeit: 100 mm / min;

Vorschub pro Zahn: 0,056 mm / z;

Werkzeugzähne: 8.

Da es sich um eine spezielle Maschinenlinie handelt, kann die Spindeldrehzahl nicht eingestellt werden. Daher versuchen wir, das Phänomen der Glockenmündung durch Ändern der Vorschubgeschwindigkeit zu lösen. Der modifizierte Vorschub pro Zahn wird auf 0,10 mm / z erhöht. Durch Einstellen des Vorschubs pro Zahn der Reibahle wird das Phänomen der Glockenmündung endgültig beseitigt, und die bisherige Standzeit des Werkzeugs wird wiederhergestellt, dh von ungefähr 800 Stück auf 1800 Stück.

Analyse der Gründe für das obige Beispiel: Aufgrund des Unterschieds bei den Gussrohlingen hat sich die Härte des Materials im Vergleich zu den vorherigen erhöht, erfüllt jedoch die Anforderungen der Zeichnungen. Unter solchen Bedingungen findet fast keine Bearbeitung der Glockenmündung statt, wenn die Reibahle scharf ist, aber mit zunehmender Bearbeitungszahl wird die Glockenmündung immer offensichtlicher. Aufgrund des geringen Vorschubs des Werkzeugs ersetzt der eigentliche Schleifprozess angesichts der Bearbeitung der Hartstoffkante den bisherigen normalen Schneidprozess. Infolgedessen wird der Verschleiß des Werkzeugs beschleunigt und die während der Bearbeitung des Werkzeugs erzeugte Wärme steigt schnell an. Zwei Gründe verursachen das Glockenlochphänomen im Bearbeitungsloch: Der Verschleiß im Bearbeitungsprozess des Lochs und die Bearbeitung des Lochendes ändern sich, was zu einer Änderung der Druckkraft auf die Lochwand während der Bearbeitung führt; Während der Bearbeitung ändert sich die Wand des Lochs in der Wärme und die Wand des Lochs endet mit einer unterschiedlichen Schrumpfung. Da der Grad der von dem bearbeiteten Loch und dem Loch des bearbeiteten Lochs erzeugten Wärme unterschiedlich ist, ist auch der Betrag der Schrumpfung der Lochwand unterschiedlich. Wenn der Vorschub des Zahnrads erhöht wird, wird die tatsächliche Schnittlänge des Werkzeuglochs verkürzt und die erzeugte Wärme wird ebenfalls ausgeglichen. Auf diese Weise wird der Grad der Änderung der Kompression der Lochwand und der von der Lochwand beeinflussten Wärme verringert, und schließlich wird das Glockenöffnungsphänomen des bearbeiteten Lochs beseitigt und die Werkzeuglebensdauer stark verbessert.

2, das Werkzeug

Das Werkzeug ist eine der Hauptursachen für das Aufflackern. Daher können die Messer verwendet werden, um das Glockenöffnungsphänomen des bearbeiteten Lochs zu beseitigen, und die Medizin kann entsprechend der Ursache des Versagens des Werkzeugs behoben werden, was in verschiedenen Aspekten implementiert werden kann:

(1) Die Starrheit des Mastes erfüllt: Die Bohrung festgestellt, wenn die Festigkeit der Konstruktion, geeignete Materialien auszuwählen, die Bohrstange in der Wobble-Verarbeitung gerecht zu werden, minimiert;

(2) Richtiger Schnittwinkel: Wenn es einen Unterschied im Rückprallbetrag der Lochwand gibt, der durch die unausgeglichene Dicke der Rohteilwand des Rohteils verursacht wird, wird der Hauptablenkwinkel von 75 bis 90 gewählt, um die radiale Druckkraft des Schneiders auf die Lochwand zu verringern, und der Defekt der Glockenmündung kann vermieden werden;

(3) Verwenden Sie eine angemessene Lebensdauer: Die Werkzeugkante wird auf einen angemessenen Wert für die Lebensdauer eingestellt, um die Schärfe des Schneidprozesses zu gewährleisten und die durch die Passivierung des Werkzeugs verursachten Löcherwandextrusions- und Wärmeausgleichsfehler zu beseitigen.

(4) Achten Sie auf die Details der Operation: Der Bediener achtet beim Einstellen des Werkzeugs auf alle Details. B. die Gewährleistung der Spanngenauigkeit des Werkzeugs, der Schneide der Schleifkante und der Kontrolle der Lage des Kegels.

3, Ausrüstung

Führen Sie routinemäßige Wartungsarbeiten an der Ausrüstung durch, z. B. regelmäßige Vibrationsprüfungen der Hauptwelle. Überprüfen Sie regelmäßig die Zusatzausrüstung der Ausrüstung und den Positionsschutz des vorderen und hinteren Prozesses.

4, der Rohling

Der Unterschied zwischen dem oberen und dem unteren Rand des Bearbeitungslochs des Rohlings ist groß. Für diese Art von Defekt kann der Rohteilanbieter die Dicke der Lochwand so weit wie möglich gemäß der Rohteilzeichnung erhöhen, wodurch die Verformung der bearbeiteten Lochwand verringert werden kann. Unter der Voraussetzung, dass der Rohling nicht geändert werden kann, können die Bearbeitungsanforderungen erfüllt werden, indem der Anstellwinkel des Werkzeugs geändert, die Werkzeuglebensdauer angemessen eingestellt oder ein schärferes Werkzeug ausgewählt wird.

5, Kühlflüssigkeit

Wenn während der Lochbearbeitung eine hohe Schnittwärme auftritt, wird der Druck des Kühlmittels so weit wie möglich gewählt, so dass die Wärmeabfuhr während der Bearbeitung ausreicht, um eine schnelle Abkühlung der Werkzeugschneide und der Wand des Bearbeitungslochs zu gewährleisten. Wenn jedoch der Kühlmitteldruck der Verarbeitungsausrüstung nicht angehoben werden kann, können wir die Anzahl der Zähne reduzieren, um den Kühlgrad jedes Zahns zu optimieren. Beispielsweise werden die 8 Blätter der Reibahle auf 6 Blätter reduziert, und die Anzahl der Zähne wird reduziert. Wählen Sie, ob der Vorschub pro Zahn beibehalten werden soll (wenn der Prozesszyklus die Prämisse nicht beeinflusst) oder ob der Vorschub erhöht werden soll, um das durch die Hitze der Lochwand verursachte Aufflackern zu vermeiden.

I. Loch glocke kategorie

Um zu beurteilen, ob sich das Glockenloch im Bearbeitungsloch befindet und ob das Loch ungültig ist, müssen Sie zunächst die verschiedenen Arten des Glockenmundes verstehen. Entsprechend der Größe des großen Endes und des kleinen Endes des Glockenmauls hat das Glockenmaul des Lochs die folgenden vier Kombinationen:

Der große Durchmesser und der kleine Durchmesser der Glockenmündung liegen im zulässigen Bereich der Bearbeitungsöffnung;

Der große Durchmesser und der kleine Durchmesser der Glockenmündung überschreiten den zulässigen Wertebereich der Bearbeitungsöffnung;

Der große Durchmesser der Glockenmündung überschreitet den zulässigen Wertebereich der Bearbeitungsöffnung;

Der Durchmesser der Glockenmündung liegt außerhalb des zulässigen Bereichs der Bearbeitungsöffnung.

II. Bearbeitete Loch glocken Folge des Versagens

Das Bearbeitungsloch hat eine Glockenmündung, und die Verjüngung ist nicht zulässig, was einen relativ schwierigen Maßstab darstellt. In der tatsächlichen Produktion ist der Unterschied zwischen den Daten für die vordere und hintere Öffnung der Glockenmündung zulässig, und die Anzahl ist nicht zulässig. Es gibt kein Formelement in der vorhandenen Formtoleranz, aber einige Bearbeitungslöcher stellen Anforderungen an die Zylindrizität. Zu diesem Zeitpunkt können wir, wenn das Loch bearbeitet wird, anhand der Zylindrizitätsanforderung feststellen, ob dies zulässig ist: Die Form der Glockenmündung wirkt sich direkt auf den tatsächlichen Wert der Zylinderform aus. Sobald der Wert der Glockenmündung den zulässigen Wert der Zylinderform überschreitet, ist das Werkstück zu einem Abfallprodukt geworden (Zylinderform liegt außerhalb der Toleranz). Dies ist nur ein Sonderfall, um zu beurteilen, ob die Glockenmündung in der Bearbeitungsbohrung zulässig ist oder nicht. Während des eigentlichen Verarbeitungsprozesses werden viele der Glockenöffnungen immer noch ohne Bezug beurteilt, aber die Folgen eines Versagens sind definitiv vorhanden.

1. Folgen des Versagens des Lochs in der Anwendung

Die unterschiedlichen Verbindungseigenschaften der Bohrung und des Schafts bestimmen die Ausfallwirkung der Glockenmündung. Presspassung, Spielpassung und Übergangspassung. Während der drei Steckvorgänge treten aufgrund der Verjüngung des Lochs unterschiedliche Fehlerfolgen auf.

Spielpassung: Die Folge des Versagens ist, dass sich der Anpassungseffekt zwischen den Bewegungen verschlechtert und der Ermüdungsschaden der beweglichen Teile beschleunigt wird. Wenn sich der Kolbenring mit der Glockenmündung im Zylinderloch auf und ab bewegt, ändert sich der Durchmesser des Kolbenrings immer auf und ab, und die kontinuierliche Änderung des Durchmessers führt dazu, dass der Kolbenring vorzeitig einen Ermüdungsschaden erleidet. Zweitens ist der Verschleißgrad der beweglichen Teile unterschiedlich. Wenn sich die Ventilführungsstange in der Kanalbohrung auf und ab bewegt, weil die passende Bohrung der Führungsstange - die Kanalbohrung die Glockenbohrung - ist, wird der Durchmesser der Führungsstange bei dem kleinen Durchmesser der Glockenbohrung vorzeitig verschlissen. Der Durchmesser der Führungsstange bei dem großen Durchmesser wird jedoch offensichtlich nicht verschlissen, so dass der Durchmesser über der Länge der gesamten Führungsstange nicht ausgeglichen wird und schließlich die Schwenkamplitude des beweglichen Elements erhöht wird, was das Versagen der Ventildichtung und dergleichen beeinträchtigt.

Interferenz fit: Das Ungleichgewicht der Gesamtanpassung und das Ausmaß der Interferenz verursachten einen ausgeglichenen Interferenzzustand, der zu einem lokalen Trend der Änderung des Ungleichgewichts der Interferenz wird; Dies wirkt sich auf das Gleichgewicht des Klebstoffs nach dem Zusammenbau der Kappe aus.

Übergangskoordination: Einige Näherungsfehlerfolgen zwischen den beiden treten auf.

2. Mögliche Fehlerfolgen im Prozess

Das aufgeweitete Loch erscheint im bearbeiteten Loch. Dies ist nicht nur der Ausfalleffekt des aufgeweiteten Lochs, sondern auch das aufgeweitete Loch im halbfertigen Loch wirkt sich auf das nachfolgende Bearbeitungsloch aus. Wenn es schwierig ist, das an der Vorderseite erzeugte Aufweitungsphänomen bei der Endbearbeitung zu beseitigen, weist das Endbearbeitungsloch möglicherweise immer noch einen Aufweitungsfehler auf.

III. Grund für die Bildung des Glockenmundes

Es gibt viele Gründe für das Aufweiten des bearbeiteten Lochs, z. B. Prozess, Werkzeug, Ausrüstung, Rohling und Kühlmittel.

1, der Prozess

Der Prozess verursacht die aufgeweiteten Löcher in den bearbeiteten Löchern. Wenn der vorherige Prozess die Glockenöffnung nicht beseitigt, wirkt sich dies auf die endgültige Verarbeitung aus. Das Radialspiel zwischen Pilotbohrung / Bohrbüchse und Fräser ist zu groß, um ein Aufflackern zu verursachen. Die Schnittparameter sind nicht zumutbar und die resultierende Schnittwärme ändert sich stark, was dazu führt, dass der Wärmegrad der Wand des Bearbeitungslochs unterschiedlich ist und die Glockenmündung erscheint. Wenn der Einfluss des vorherigen Schritts auf den nächsten Schritt nicht berücksichtigt wird, besteht daher häufig das Risiko eines möglichen Ausfalls.

2, das Werkzeug

Die Starrheit der Laube ist schlecht; Der Werkzeugdurchmesser selbst hat einen geraden Kegel; Die Spanngenauigkeit des Werkzeugs wird verringert; Die Schneide des Werkzeugs ist groß; Die Mittellinie der Werkzeuginstallation fällt nicht zusammen oder vibriert nicht. Der Mähbalken des Werkzeugs ist gebogen. Der Schnittwinkel des Werkzeugs ist nicht zumutbar. Diese Defekte können der Grund sein, warum das Verarbeitungsloch eine Fackel aufweist.

2, das Werkzeug

Die Starrheit der Laube ist schlecht; Der Werkzeugdurchmesser selbst hat einen geraden Kegel; Die Spanngenauigkeit des Werkzeugs wird verringert; Die Schneide des Werkzeugs ist groß; Die Mittellinie der Werkzeuginstallation fällt nicht zusammen oder vibriert nicht. Der Mähbalken des Werkzeugs ist gebogen. Der Schnittwinkel des Werkzeugs ist nicht zumutbar. Diese Defekte können der Grund sein, warum das Verarbeitungsloch eine Fackel aufweist.

Wenn das Werkzeug einzelne Fehlerursachen aufweist, weist das Bearbeitungsloch eine Glockenöffnung auf. Dies ist eine relativ einfache Aussage. "Die schlechte Steifigkeit des Schaftes" führt dazu, dass das Horn im bearbeiteten Loch erscheint. Tatsächlich muss dieses auch unter bestimmten Bedingungen geformt werden. Wenn der Mast weniger steif ist, ist die Zentrifugalkraft des Mastkopfes während einer Hochgeschwindigkeitsrotation größer und es tritt ein Pendelbetrag des Kopfes des Schaftes auf (siehe 1). Wenn es eine Bohrstange oben Behandlungsklinge ist, kann die Klinge aufgrund der unterschiedlichen Layout-Position in dem Umfang der Bohrstange, wobei die Klinge Bearbeitung auftreten, wenn einige flare Position. An einigen Orten führt die Verarbeitung nicht unbedingt zu einem Aufflackern.

Abbildung 1 Die Menge an Schaukel im Kopf des Messers

Wir „Arbor geringe Steifigkeit“ zu analysieren, wenn einige wichtige Lochbearbeitung, wenn die Position, Rundheit und Geradheit und andere höhere Anforderungen, eine Möglichkeit, einen Hilfsträger Verarbeitungsverfahren zu verwenden ist. Das heißt, die Bohrbüchse / Führungsbohrung wird verwendet, um die Bearbeitung beim Bearbeiten der gesamten Bohrung zu unterstützen. Eine andere Art der Bearbeitung besteht darin, dass es keine Bohrbüchse und kein Führungsloch gibt und das Werkzeug das Loch direkt bearbeitet. Die beiden oben genannten Methoden werden zum Bearbeiten des Lochs verwendet: Wenn der Betrag der Schaukel vorhanden ist, kann die Glockenmündung in unterschiedlicher Form erscheinen. Das Loch wird unter der Bohrbüchse / Führungsbohrung bearbeitet, und wenn die Glockenmündung vorhanden ist, ist die Glockenmündung im Allgemeinen umgekehrt; Wenn das Werkzeug das Loch direkt bearbeitet, handelt es sich bei der auftretenden Fackel in der Regel um ein Horn.

Unter der Voraussetzung, dass die Steifigkeit des Schafts schlecht ist, analysieren wir ihn mit einem Schäkel mit einer Führungsschiene und dem Grund, warum das Bearbeitungsloch ein Horn und eine Trommel aufweist.

Das Horn des Lochs wird gebildet: Wenn das Ausmaß des Pendelns des Dorns vorhanden ist, wird es ohne die Hilfsunterstützung der Bohrbüchse / Führungsbohrung bearbeitet. Befindet sich die Einzahnklinge im Bereich des Bogens DA2F von Fig. 1, verringert der Schneidkopf während der Bearbeitung den Werkzeugbetrag auf einen kleineren Wert als den Schwenkbetrag der Werkzeugleiste. Das heißt, das Ausmaß des Pendelns der Welle ohne Last kann die Drehgröße der anfänglichen Bearbeitungsöffnung mit dem größten Bearbeitungsloch sein. Während der Mast das Bearbeitungsloch weiter absenkt, wird das Ausmaß des Pendelns des Dorns durch die Wand des bearbeiteten Lochs begrenzt, was direkt bewirkt, dass das oszillierende Ausmaß des Schafts allmählich abnimmt. Dieser Trend führte schließlich dazu, dass die Bearbeitungslöcher in der Glocke erschienen.

Die umgekehrte Glockenmündung des Lochs wird gebildet: Wenn das bearbeitete Loch mit der Hilfsbefestigung der Bohrbüchse / Führungsbohrung ausgeführt wird, hat die Werkzeugstange aufgrund des Unterschieds in der Steifigkeit eine gewisse Schwingung bei Hochgeschwindigkeitsrotation (siehe Fig. 2). Nach dem Eintritt in die Bohrbüchse / Führungsbohrung wird der Schwenkbetrag durch die Bohrbüchsenlochwand / Führungslochlochwand begrenzt (dh der Schwenkbetrag des Mähbalkens wird verringert), und der Spalt zwischen dem Mähbalken und der Lochwand wird aufgrund des Vorhandenseins des Schwenkbetrags einseitig beseitigt. (Siehe Abbildung 3). Zu diesem Zeitpunkt ist der Kopf des Dorns zu einer Seite vorgespannt, und die Befestigungswurzel des Werkzeugs am Schaft und die Wand des bearbeiteten Lochs haben einen Neigungswinkel mit der Achse der Spindel. Das Werkzeug befindet sich mit der Kippamplitude des Werkzeugs tief in der Lochwand, bis der Lochdurchmesser des bearbeiteten Lochs den maximalen Schwenkbetrag der Werkzeugstange erreicht (siehe Abbildung 4). Wenn das Bearbeitungsloch zu diesem Zeitpunkt noch bearbeitet werden muss, wird der Durchmesser des Bearbeitungslochs immer unter dem maximalen Schwenkbetrag der Welle ausgeführt (siehe Abb. 5). Das heißt, ein Teil ist ein Fall, in dem die Glocke umgedreht ist und ein Teil ein zylindrisches Loch ist.

Abbildung 2 Die Welle hat eine gewisse Schwingung bei schneller Drehung

Abbildung 3 Der Schablonenstreifen hat eine einseitige Beseitigung des Spaltes in der Lochwand

Abbildung 4 Die Blende erreicht die maximale Auslenkung des Dorns

Abbildung 5 Die Bearbeitungsöffnung wird mit dem maximalen Schwenkbetrag der Welle ausgeführt

Ein Schneidkantenmast bildet in diesem Fall eine Bördelung, und dies ist auch dann der Fall, wenn der mehrzahnige Mast schlecht steif ist. Die Steifheit des Schafts wird als Aufflackern angezeigt, und die Steifheit des Schafts wird auch als Aufflackern angezeigt. Der Schrumpfungsunterschied, der durch die ungleichmäßige Wärme der Lochwand verursacht wird, die durch den vorherigen Prozess verursacht wurde, bewirkt, dass sich die Glockenmündung bildet.

3, Ausrüstung

Einige Ausfälle der Ausrüstung sind auch einer der Gründe, warum das Bearbeitungsloch eine Glockenmündung hat, so dass die Vibration der Hauptwelle verstärkt wird; Die Vorschubrichtung des Werkzeugs auf der CNC-Drehmaschine ist nicht parallel zur Drehachse des Werkstücks und die Spitze des Werkzeugs ist nicht gleich der Mitte des rotierenden Teils. Zusätzlich bewirkt das Versagen des Hilfselements, wie z. B. der starke Verschleiß der Bohrbüchse, dass die Zentrierwirkung des Bearbeitungswerkzeugs abnimmt und das Ausmaß des Schwingens ansteigt.

4, der Rohling

Die Lochwand des bearbeiteten Lochs weist einen großen Unterschied auf (runde Tischform), und sobald das Werkzeug passiviert ist, ist der Rückprallbetrag der Lochwand am Ende des Prozesses unterschiedlich, um eine Glockenmündung zu bilden;

Das Material der Lochwand hat an der Ober- und Unterseite einen unterschiedlichen Lockerungsgrad, was zu einer Zunahme des Rückpralls der Lochwand während der Bearbeitung führt und eine Glockenmündung bildet.

5, Kühlflüssigkeit

Wenn die von der Lochwand aufgenommene Wärme und die vom Werkzeug erzeugte Wärme während der Bearbeitung nicht ausgeglichen sind, ist das Ausmaß der Ausdehnung der Lochwand unterschiedlich. Beispielsweise ist die Kühlwirkung des Kühlmittels auf das Werkzeugloch und die Lochwand beim Bearbeiten des Durchgangslochs nicht gut, wenn das Sackloch bearbeitet wird. Auf diese Weise werden, sobald sich die von dem Werkzeug während der Bearbeitung erzeugte Wärme stark ändert, das Loch des Bearbeitungslochs und das Loch des Bearbeitungslochs unterschiedlich erwärmt, was dazu führen kann, dass das Glockenloch im Bearbeitungsloch erscheint.

IV. Verfahren zur beseitigung des glockenmaulphänomens

Für die Glockenmündung des bearbeiteten Lochs müssen Sie den Fehlermodus und die Folgen der Analyse sowie die Ursache des Problems korrigieren und das Erscheinungsbild der Glockenmündung beseitigen. Insbesondere können wir versuchen, es unter folgenden Gesichtspunkten zu lösen.

1, der Prozess

Wenn die Bearbeitungslöcher bei den Vorgängen vorne und hinten, den Arbeitsschritten, den Schnittparametern usw. nicht zumutbar sind, können die Glockenlöcher in den Bearbeitungslöchern auftreten. Beispielsweise gibt es keine feste Verwendungsregel für Schnittparameter: In der tatsächlichen Produktion können die ursprünglich verwendeten Schnittparameter die Verarbeitungsanforderungen nicht effektiv erfüllen. Der Wechselpunkt ist die Rohteilcharge des Rohteillieferanten oder der vom neuen Rohteilgusslieferanten gelieferte Rohteil, was zu einem aufgeweiteten Loch im bearbeiteten Loch führt. Beispielsweise sind nach der Bearbeitung der Zylinderpumpenhülse einer bestimmten Zylinderlinie die Glockenmündung und die Standzeit nicht den gestellten Anforderungen gewachsen. Der Durchmesser der Pumpenhülsenbohrung beträgt 29,72 + 0,05 mm und der Zustand der Bohrung entspricht der Durchgangsbohrung.Der Unterschied zwischen dem vorderen und hinteren Durchmesser der Glockenmündung beträgt 0,01 ~ 0,02 mm, und die Lebensdauer des Werkzeugs wird von 1800 auf 800 Stück verringert.

Informationen zum Loch: Werkzeug, Hartmetallreibahle;

Geschwindigkeit: 225 U / min;

Vorschubgeschwindigkeit: 100 mm / min;

Vorschub pro Zahn: 0,056 mm / z;

Werkzeugzähne: 8.

Da es sich um eine spezielle Maschinenlinie handelt, kann die Spindeldrehzahl nicht eingestellt werden. Daher versuchen wir, das Phänomen der Glockenmündung durch Ändern der Vorschubgeschwindigkeit zu lösen. Der modifizierte Vorschub pro Zahn wird auf 0,10 mm / z erhöht. Durch Einstellen des Vorschubs pro Zahn der Reibahle wird das Phänomen der Glockenmündung endgültig beseitigt, und die bisherige Standzeit des Werkzeugs wird wiederhergestellt, dh von ungefähr 800 Stück auf 1800 Stück.

Analyse der Gründe für das obige Beispiel: Aufgrund des Unterschieds bei den Gussrohlingen hat sich die Härte des Materials im Vergleich zu den vorherigen erhöht, erfüllt jedoch die Anforderungen der Zeichnungen. Unter solchen Bedingungen findet fast keine Bearbeitung der Glockenmündung statt, wenn die Reibahle scharf ist, aber mit zunehmender Bearbeitungszahl wird die Glockenmündung immer offensichtlicher. Aufgrund des geringen Vorschubs des Werkzeugs ersetzt der eigentliche Schleifprozess angesichts der Bearbeitung der Hartstoffkante den bisherigen normalen Schneidprozess. Infolgedessen wird der Verschleiß des Werkzeugs beschleunigt und die während der Bearbeitung des Werkzeugs erzeugte Wärme steigt schnell an. Zwei Gründe verursachen das Glockenlochphänomen im Bearbeitungsloch: Der Verschleiß im Bearbeitungsprozess des Lochs und die Bearbeitung des Lochendes ändern sich, was zu einer Änderung der Druckkraft auf die Lochwand während der Bearbeitung führt; Während der Bearbeitung ändert sich die Wand des Lochs in der Wärme und die Wand des Lochs endet mit einer unterschiedlichen Schrumpfung. Da der Grad der von dem bearbeiteten Loch und dem Loch des bearbeiteten Lochs erzeugten Wärme unterschiedlich ist, ist auch der Betrag der Schrumpfung der Lochwand unterschiedlich. Wenn der Vorschub des Zahnrads erhöht wird, wird die tatsächliche Schnittlänge des Werkzeuglochs verkürzt und die erzeugte Wärme wird ebenfalls ausgeglichen. Auf diese Weise wird der Grad der Änderung der Kompression der Lochwand und der von der Lochwand beeinflussten Wärme verringert, und schließlich wird das Glockenöffnungsphänomen des bearbeiteten Lochs beseitigt und die Werkzeuglebensdauer stark verbessert.

2, das Werkzeug

Das Werkzeug ist eine der Hauptursachen für das Aufflackern. Daher können die Messer verwendet werden, um das Glockenöffnungsphänomen des bearbeiteten Lochs zu beseitigen, und die Medizin kann entsprechend der Ursache des Versagens des Werkzeugs behoben werden, was in verschiedenen Aspekten implementiert werden kann:

(1) Die Starrheit des Mastes erfüllt: Die Bohrung festgestellt, wenn die Festigkeit der Konstruktion, geeignete Materialien auszuwählen, die Bohrstange in der Wobble-Verarbeitung gerecht zu werden, minimiert;

(2) Richtiger Schnittwinkel: Wenn es einen Unterschied im Rückprallbetrag der Lochwand gibt, der durch die unausgeglichene Dicke der Rohteilwand des Rohteils verursacht wird, wird der Hauptablenkwinkel von 75 bis 90 gewählt, um die radiale Druckkraft des Schneiders auf die Lochwand zu verringern, und der Defekt der Glockenmündung kann vermieden werden;

(3) Verwenden Sie eine angemessene Lebensdauer: Die Werkzeugkante wird auf einen angemessenen Wert für die Lebensdauer eingestellt, um die Schärfe des Schneidprozesses zu gewährleisten und die durch die Passivierung des Werkzeugs verursachten Löcherwandextrusions- und Wärmeausgleichsfehler zu beseitigen.

(4) Achten Sie auf die Details der Operation: Der Bediener achtet beim Einstellen des Werkzeugs auf alle Details. B. die Gewährleistung der Spanngenauigkeit des Werkzeugs, der Schneide der Schleifkante und der Kontrolle der Lage des Kegels.

3, Ausrüstung

Führen Sie routinemäßige Wartungsarbeiten an der Ausrüstung durch, z. B. regelmäßige Vibrationsprüfungen der Hauptwelle. Überprüfen Sie regelmäßig die Zusatzausrüstung der Ausrüstung und den Positionsschutz des vorderen und hinteren Prozesses.

4, der Rohling

Der Unterschied zwischen dem oberen und dem unteren Rand des Bearbeitungslochs des Rohlings ist groß. Für diese Art von Defekt kann der Rohteilanbieter die Dicke der Lochwand so weit wie möglich gemäß der Rohteilzeichnung erhöhen, wodurch die Verformung der bearbeiteten Lochwand verringert werden kann. Unter der Voraussetzung, dass der Rohling nicht geändert werden kann, können die Bearbeitungsanforderungen erfüllt werden, indem der Anstellwinkel des Werkzeugs geändert, die Werkzeuglebensdauer angemessen eingestellt oder ein schärferes Werkzeug ausgewählt wird.

5, Kühlflüssigkeit

Wenn während der Lochbearbeitung eine hohe Schnittwärme auftritt, wird der Druck des Kühlmittels so weit wie möglich gewählt, so dass die Wärmeabfuhr während der Bearbeitung ausreicht, um eine schnelle Abkühlung der Werkzeugschneide und der Wand des Bearbeitungslochs zu gewährleisten. Wenn jedoch der Kühlmitteldruck der Verarbeitungsausrüstung nicht angehoben werden kann, können wir die Anzahl der Zähne reduzieren, um den Kühlgrad jedes Zahns zu optimieren. Beispielsweise werden die 8 Blätter der Reibahle auf 6 Blätter reduziert, und die Anzahl der Zähne wird reduziert. Wählen Sie, ob der Vorschub pro Zahn beibehalten werden soll (wenn der Prozesszyklus die Prämisse nicht beeinflusst) oder ob der Vorschub erhöht werden soll, um das durch die Hitze der Lochwand verursachte Aufflackern zu vermeiden.