Magnesium-Legierung Teile CNC-Bearbeitung methoden und Vorsicht

Mit der gründlichen Umsetzung des Projekts "Entwicklung und Industrialisierung von Magnesiumlegierungsanwendungen" haben Unternehmen viele Probleme in der tatsächlichen Produktion erlebt. Wie Prozess- und Sicherheitsfragen, ist dies, weil die meisten der heimischen Magnesiumlegierung CNC-Bearbeitung, Druckgussunternehmen Magnesiumlegierung zum ersten Mal kontaktieren. Daher wird in diesem Artikel eine allgemeine Einführung in die mechanische Verarbeitungstechnologie und die sicheren Betriebsverfahren für Magnesiumlegierungsdruckgussteile gegeben.

Bearbeitung von Magnesiumlegierungen

Die Dichte von Magnesiumlegierungen ist 36% leichter als die von Aluminiumlegierungen, 73% leichter als die von Zinklegierungen und 77% leichter als die von Stahl. Magnesiumlegierungen gelten als kleinste strukturelle Metallwerkstoffe. Die Bearbeitung kleiner Chargen von Magnesiumlegierungsteilen kann auf kleinen Werkzeugmaschinen durchgeführt werden, die manuell betrieben werden. Bei der Bearbeitung von Magnesiumlegierungsteilen in großen Stückzahlen und mit hohem Wirkungsgrad ist es wirtschaftlicher, ein spezielles automatisiertes Bearbeitungszentrum in großem Maßstab oder eine computergesteuerte numerische Steuerungsmaschine zu verwenden. Magnesiumlegierungen mit guter Zerspanbarkeit haben gegenüber metallischen Werkstoffen mit schlechter Zerspanbarkeit herausragende Vorteile. Bei Magnesiumlegierungen kann ein kraftvolles Schneiden bei hohen Schnittgeschwindigkeiten und großen Vorschüben durchgeführt werden, so dass die Anzahl der Bearbeitungsstunden reduziert werden kann.

1.1 Schneiden Leistungsaufnahme von Magnesiumlegierungen

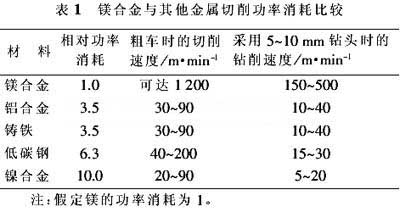

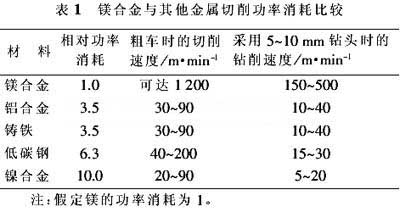

Bei der Bearbeitung von Magnesiumlegierungsteilen ist der Stromverbrauch pro Volumeneinheit des Schneidens geringer als bei anderen unedlen Metallen. Bei mehreren typischen Schnittgeschwindigkeiten ist der Stromverbrauch verschiedener Metalle im Verhältnis zu Magnesium in Tabelle 1 angegeben.

Da die Magnesiumlegierung eine gute Wärmeleitfähigkeit und eine geringe Schnittkraft aufweist, ist die Wärmeableitungsgeschwindigkeit während der Bearbeitung hoch und die Werkzeuglebensdauer lang, wodurch die Werkzeugkosten verringert und die zum Auswechseln des Werkzeugs erforderlichen Ausfallzeiten verkürzt werden. Da die Magnesiumlegierung leicht zu schneiden ist, ist ihre Spanbrechleistung sehr gut. Unter normalen Bedingungen kann nur ein Endbearbeitungsprozess die erforderliche endgültige Oberflächenrauheit erreichen.

1.2 Wirkung von Magnesiumlegierungsmaterialien auf Verarbeitungseigenschaften

1.2.1 Auswirkung auf die Spanbildung

Bei der mechanischen Bearbeitung entstehende Spänetypen hängen mit der Materialzusammensetzung, der Form des Teils, dem Legierungszustand und der Vorschubgeschwindigkeit zusammen. Wenn ein einschneidiges Werkzeug zum Drehen, Bohren, Hobeln und Fräsen von Magnesiumlegierungen verwendet wird, können die erzeugten Späne in drei Kategorien unterteilt werden:

a> Grobe Späne mit gutem Spanbruch entstehen bei hohem Vorschub.

b> Die Späne mit kurzer Länge und gutem Spanbruch entstehen bei mittlerer Vorschubgeschwindigkeit.

c> Bei geringer Vorschubgeschwindigkeit entsteht ein langer und lockiger Span.

1.2.2 Einfluss auf die Verzerrung

Da Magnesium eine hohe spezifische Wärme und eine gute Wärmeleitfähigkeit aufweist, diffundiert die durch Reibung erzeugte Wärme schnell zu verschiedenen Teilen des Teils, so dass die Magnesiumlegierung während des Schneidens keiner hohen Temperatur ausgesetzt wird. Bei hohen Schnittgeschwindigkeiten und großen Vorschüben ist jedoch auch die von den Teilen erzeugte Wärme recht hoch und es ist wahrscheinlich, dass sie aufgrund einer zu hohen Temperatur verzerrt wird.

1.2.3 Einfluss auf die Wärmeausdehnung

Bei strengen Maßtoleranzanforderungen an das Fertigteil muss der Einflussfaktor des Wärmeausdehnungskoeffizienten von Magnesium bei der Auslegung berücksichtigt werden. Wenn unter den obigen Verarbeitungsbedingungen eine beträchtliche Wärmemenge erzeugt wird, ist es wahrscheinlich, dass dies die Bearbeitungsgenauigkeit der Teile beeinträchtigt. Der Wärmeausdehnungskoeffizient von Magnesium ist geringfügig höher als der von Aluminium, der erheblich höher ist als der von Stahl. Sie liegt zwischen 26,6 und 27,4 μm / m ° C im Bereich von 200 ° C.

2.4 Auswirkung auf die Kaltverformung

Während der Bearbeitung werden Magnesiumlegierungsteile selten durch Kaltverformung verformt oder verzogen. Wenn das Werkzeug jedoch zu stumpf ist, die Vorschubgeschwindigkeit zu langsam ist und das Werkzeug während der Bearbeitung eine Pause einlegt, kann dies zu Verzerrungen oder Verwerfungen führen.

1.3 Einfluss von Werkzeugen auf die Bearbeitung von Magnesiumlegierungsteilen

1.3.1 Einfluss des Werkzeugmaterials

Die Wahl des Werkzeugmaterials für die Bearbeitung von Magnesiumlegierungen hängt vom Umfang der erforderlichen Bearbeitung ab.

Kleine charge verarbeitung, allgemeine lange lebensdauer von gewöhnlichen stahl cutter;

Batch-Verarbeitung, Werkzeug ist in der Regel bevorzugt eingebettete Hartlegierung;

Wenn das Bearbeitungsvolumen groß ist und die Toleranzanforderungen sehr streng sind, kann der kostspielige diamantbeschichtete Messerkopf verwendet werden, um die umständliche Nachstellkompensationsanpassungsarbeit zu eliminieren.

1.3.2 Werkzeugkonstruktion

Werkzeuge zur Bearbeitung von Stahl und Aluminium eignen sich grundsätzlich auch zur Bearbeitung von Magnesiumlegierungen. Da Magnesium jedoch eine geringe Schneidkraft und eine relativ geringe Wärmekapazität aufweist, sollte das Bearbeitungswerkzeug einen großen äußeren Freiwinkel, eine große Spanfreiheit, eine kleine Anzahl von Klingen und einen kleinen Spanwinkel aufweisen. Außerdem ist darauf zu achten, dass die verschiedenen Oberflächen des Werkzeugs glatt sind.

1.3.3 Werkzeugschleifen

Ein wichtiges Prinzip bei der mechanischen Bearbeitung von Magnesiumlegierungen ist, dass die Schneidwerkzeuge so scharf und glatt wie möglich gehalten werden und keine Kratzer, Grate und Wickelkanten erforderlich sind. Wenn das Werkzeug andere Metalle durchtrennt hat, sollte es nachgeschliffen werden, auch wenn sich der Schnittwinkel nicht geändert hat.

Das Werkzeug kann zunächst mit einer mittelkörnigen Schleifscheibe geschliffen, dann mit einer feinkörnigen Schleifscheibe geschliffen und bei Bedarf mit Feinstein oder Feinststein von Hand geschliffen werden. Für Hochgeschwindigkeitsstahlwerkzeuge kann eine 100-Mesh-Aluminiumoxid-Schleifscheibe zum Feinschleifen verwendet werden, um zufriedenstellende Ergebnisse zu erzielen. Für geschärfte Hartmetalleinsätze werden im Allgemeinen Siliciumcarbid-Schleifscheiben mit einer Maschenweite von 320 oder Diamant-Schleifscheiben mit einer Maschenweite von 200 bis 300 verwendet.

1.4 Einfluss der Schneidflüssigkeit auf die Bearbeitung

Aufgrund der schnellen Wärmeabfuhr von Magnesium kann die bearbeitete Oberfläche auf einem niedrigeren Temperaturniveau gehalten werden. Darüber hinaus erschwert die Zerspanbarkeit von Magnesium das Verbinden mit Stahl, und beim Schneiden ist im Allgemeinen keine Schmierung erforderlich.

Bei der Bearbeitung von Magnesiumlegierungsteilen kann eine glatte Oberfläche mit oder ohne Schneidflüssigkeit bei hohen oder niedrigen Schnittgeschwindigkeiten erzielt werden. Der Hauptzweck der Verwendung von Schneidflüssigkeit besteht darin, das Werkstück zu kühlen und die Möglichkeit von Verzug und Spanbildung zu minimieren. Daher wird bei der Bearbeitung von Magnesiumlegierungsteilen die Schneidflüssigkeit im Allgemeinen als Kühlmittel bezeichnet. Kühlmittel ist einer der Faktoren, die die Lebensdauer von Werkzeugen bei großen Produktionsmengen verlängern.

Als Kühlmittel wird in der Regel Mineralöl verwendet. Mineralische Dichtungsöle und Kerosin wurden erfolgreich als Kühlmittel für die Magnesiumlegierungsverarbeitung eingesetzt. Um einen besseren Kühleffekt zu erzielen, sollte das Schneidöl eine niedrigere Viskosität haben. Um die Korrosion von Magnesiumlegierungsteilen zu verhindern, sollte der Gehalt an freier Säure in der Schneidflüssigkeit weniger als 0,2% betragen.

2.1 Unsichere Faktoren im Bearbeitungsprozess

Bearbeitung von Magnesiumlegierungen

Die Dichte von Magnesiumlegierungen ist 36% leichter als die von Aluminiumlegierungen, 73% leichter als die von Zinklegierungen und 77% leichter als die von Stahl. Magnesiumlegierungen gelten als kleinste strukturelle Metallwerkstoffe. Die Bearbeitung kleiner Chargen von Magnesiumlegierungsteilen kann auf kleinen Werkzeugmaschinen durchgeführt werden, die manuell betrieben werden. Bei der Bearbeitung von Magnesiumlegierungsteilen in großen Stückzahlen und mit hohem Wirkungsgrad ist es wirtschaftlicher, ein spezielles automatisiertes Bearbeitungszentrum in großem Maßstab oder eine computergesteuerte numerische Steuerungsmaschine zu verwenden. Magnesiumlegierungen mit guter Zerspanbarkeit haben gegenüber metallischen Werkstoffen mit schlechter Zerspanbarkeit herausragende Vorteile. Bei Magnesiumlegierungen kann ein kraftvolles Schneiden bei hohen Schnittgeschwindigkeiten und großen Vorschüben durchgeführt werden, so dass die Anzahl der Bearbeitungsstunden reduziert werden kann.

1.1 Schneiden Leistungsaufnahme von Magnesiumlegierungen

Bei der Bearbeitung von Magnesiumlegierungsteilen ist der Stromverbrauch pro Volumeneinheit des Schneidens geringer als bei anderen unedlen Metallen. Bei mehreren typischen Schnittgeschwindigkeiten ist der Stromverbrauch verschiedener Metalle im Verhältnis zu Magnesium in Tabelle 1 angegeben.

Da die Magnesiumlegierung eine gute Wärmeleitfähigkeit und eine geringe Schnittkraft aufweist, ist die Wärmeableitungsgeschwindigkeit während der Bearbeitung hoch und die Werkzeuglebensdauer lang, wodurch die Werkzeugkosten verringert und die zum Auswechseln des Werkzeugs erforderlichen Ausfallzeiten verkürzt werden. Da die Magnesiumlegierung leicht zu schneiden ist, ist ihre Spanbrechleistung sehr gut. Unter normalen Bedingungen kann nur ein Endbearbeitungsprozess die erforderliche endgültige Oberflächenrauheit erreichen.

1.2 Wirkung von Magnesiumlegierungsmaterialien auf Verarbeitungseigenschaften

1.2.1 Auswirkung auf die Spanbildung

Bei der mechanischen Bearbeitung entstehende Spänetypen hängen mit der Materialzusammensetzung, der Form des Teils, dem Legierungszustand und der Vorschubgeschwindigkeit zusammen. Wenn ein einschneidiges Werkzeug zum Drehen, Bohren, Hobeln und Fräsen von Magnesiumlegierungen verwendet wird, können die erzeugten Späne in drei Kategorien unterteilt werden:

a> Grobe Späne mit gutem Spanbruch entstehen bei hohem Vorschub.

b> Die Späne mit kurzer Länge und gutem Spanbruch entstehen bei mittlerer Vorschubgeschwindigkeit.

c> Bei geringer Vorschubgeschwindigkeit entsteht ein langer und lockiger Span.

1.2.2 Einfluss auf die Verzerrung

Da Magnesium eine hohe spezifische Wärme und eine gute Wärmeleitfähigkeit aufweist, diffundiert die durch Reibung erzeugte Wärme schnell zu verschiedenen Teilen des Teils, so dass die Magnesiumlegierung während des Schneidens keiner hohen Temperatur ausgesetzt wird. Bei hohen Schnittgeschwindigkeiten und großen Vorschüben ist jedoch auch die von den Teilen erzeugte Wärme recht hoch und es ist wahrscheinlich, dass sie aufgrund einer zu hohen Temperatur verzerrt wird.

1.2.3 Einfluss auf die Wärmeausdehnung

Bei strengen Maßtoleranzanforderungen an das Fertigteil muss der Einflussfaktor des Wärmeausdehnungskoeffizienten von Magnesium bei der Auslegung berücksichtigt werden. Wenn unter den obigen Verarbeitungsbedingungen eine beträchtliche Wärmemenge erzeugt wird, ist es wahrscheinlich, dass dies die Bearbeitungsgenauigkeit der Teile beeinträchtigt. Der Wärmeausdehnungskoeffizient von Magnesium ist geringfügig höher als der von Aluminium, der erheblich höher ist als der von Stahl. Sie liegt zwischen 26,6 und 27,4 μm / m ° C im Bereich von 200 ° C.

2.4 Auswirkung auf die Kaltverformung

Während der Bearbeitung werden Magnesiumlegierungsteile selten durch Kaltverformung verformt oder verzogen. Wenn das Werkzeug jedoch zu stumpf ist, die Vorschubgeschwindigkeit zu langsam ist und das Werkzeug während der Bearbeitung eine Pause einlegt, kann dies zu Verzerrungen oder Verwerfungen führen.

1.3 Einfluss von Werkzeugen auf die Bearbeitung von Magnesiumlegierungsteilen

1.3.1 Einfluss des Werkzeugmaterials

Die Wahl des Werkzeugmaterials für die Bearbeitung von Magnesiumlegierungen hängt vom Umfang der erforderlichen Bearbeitung ab.

Kleine charge verarbeitung, allgemeine lange lebensdauer von gewöhnlichen stahl cutter;

Batch-Verarbeitung, Werkzeug ist in der Regel bevorzugt eingebettete Hartlegierung;

Wenn das Bearbeitungsvolumen groß ist und die Toleranzanforderungen sehr streng sind, kann der kostspielige diamantbeschichtete Messerkopf verwendet werden, um die umständliche Nachstellkompensationsanpassungsarbeit zu eliminieren.

1.3.2 Werkzeugkonstruktion

Werkzeuge zur Bearbeitung von Stahl und Aluminium eignen sich grundsätzlich auch zur Bearbeitung von Magnesiumlegierungen. Da Magnesium jedoch eine geringe Schneidkraft und eine relativ geringe Wärmekapazität aufweist, sollte das Bearbeitungswerkzeug einen großen äußeren Freiwinkel, eine große Spanfreiheit, eine kleine Anzahl von Klingen und einen kleinen Spanwinkel aufweisen. Außerdem ist darauf zu achten, dass die verschiedenen Oberflächen des Werkzeugs glatt sind.

1.3.3 Werkzeugschleifen

Ein wichtiges Prinzip bei der mechanischen Bearbeitung von Magnesiumlegierungen ist, dass die Schneidwerkzeuge so scharf und glatt wie möglich gehalten werden und keine Kratzer, Grate und Wickelkanten erforderlich sind. Wenn das Werkzeug andere Metalle durchtrennt hat, sollte es nachgeschliffen werden, auch wenn sich der Schnittwinkel nicht geändert hat.

Das Werkzeug kann zunächst mit einer mittelkörnigen Schleifscheibe geschliffen, dann mit einer feinkörnigen Schleifscheibe geschliffen und bei Bedarf mit Feinstein oder Feinststein von Hand geschliffen werden. Für Hochgeschwindigkeitsstahlwerkzeuge kann eine 100-Mesh-Aluminiumoxid-Schleifscheibe zum Feinschleifen verwendet werden, um zufriedenstellende Ergebnisse zu erzielen. Für geschärfte Hartmetalleinsätze werden im Allgemeinen Siliciumcarbid-Schleifscheiben mit einer Maschenweite von 320 oder Diamant-Schleifscheiben mit einer Maschenweite von 200 bis 300 verwendet.

1.4 Einfluss der Schneidflüssigkeit auf die Bearbeitung

Aufgrund der schnellen Wärmeabfuhr von Magnesium kann die bearbeitete Oberfläche auf einem niedrigeren Temperaturniveau gehalten werden. Darüber hinaus erschwert die Zerspanbarkeit von Magnesium das Verbinden mit Stahl, und beim Schneiden ist im Allgemeinen keine Schmierung erforderlich.

Bei der Bearbeitung von Magnesiumlegierungsteilen kann eine glatte Oberfläche mit oder ohne Schneidflüssigkeit bei hohen oder niedrigen Schnittgeschwindigkeiten erzielt werden. Der Hauptzweck der Verwendung von Schneidflüssigkeit besteht darin, das Werkstück zu kühlen und die Möglichkeit von Verzug und Spanbildung zu minimieren. Daher wird bei der Bearbeitung von Magnesiumlegierungsteilen die Schneidflüssigkeit im Allgemeinen als Kühlmittel bezeichnet. Kühlmittel ist einer der Faktoren, die die Lebensdauer von Werkzeugen bei großen Produktionsmengen verlängern.

Als Kühlmittel wird in der Regel Mineralöl verwendet. Mineralische Dichtungsöle und Kerosin wurden erfolgreich als Kühlmittel für die Magnesiumlegierungsverarbeitung eingesetzt. Um einen besseren Kühleffekt zu erzielen, sollte das Schneidöl eine niedrigere Viskosität haben. Um die Korrosion von Magnesiumlegierungsteilen zu verhindern, sollte der Gehalt an freier Säure in der Schneidflüssigkeit weniger als 0,2% betragen.

Sicherheitsverfahren für den mechanischen Betrieb

2.1 Unsichere Faktoren im Bearbeitungsprozess

Bei der Bearbeitung von Magnesiumlegierungen besteht Verbrennungs- oder Explosionsgefahr für die entstehenden Späne und feinen Pulver. Die in der anfänglichen Verarbeitungsstufe erzeugte Chipgröße ist groß. Da die Wärmeleitfähigkeit von Magnesium sehr hoch ist, kann die erzeugte Reibungswärme schnell abgeführt werden, so dass es schwierig ist, die Zündtemperatur zu erreichen, und es gibt zu diesem Zeitpunkt weniger Unfälle. In der Endbearbeitungsphase ist es jedoch leicht, die Zündtemperatur zu erreichen und einen Verbrennungs- oder Explosionsunfall zu verursachen, da die hergestellten feinen Späne und feinen Pulver eine große spezifische Oberfläche aufweisen.

Bei der Verarbeitung von Magnesiumlegierungen sind die Faktoren, die die Temperatur der Späne beeinflussen, um den Flammpunkt oder die Verbrennung zu erreichen, wie folgt.

a> Das Verhältnis zwischen Verarbeitungsgeschwindigkeit und Schnittgeschwindigkeit. Es gibt eine Reihe von Verarbeitungsgeschwindigkeiten und Vorschubgeschwindigkeiten, die unter bestimmten Bedingungen eine Verbrennung verursachen können. Der Vorschub wird erhöht und die Spandicke erhöht, wodurch es weniger wahrscheinlich wird, dass die Zündtemperatur erreicht wird. Solange die Verarbeitungsgeschwindigkeit niedrig genug ist, kann keine Chipgröße gezündet werden. Wenn die Verarbeitungsgeschwindigkeit hoch genug ist, ist es aufgrund der kurzen Kontaktzeit zwischen Spänen und Werkzeugen unmöglich, Späne jeglicher Größe auf Zündtemperatur zu erhitzen.

b> Die relative Umgebungstemperatur. Je höher die relative Temperatur ist, desto größer ist die Brandwahrscheinlichkeit.

c> Die Zusammensetzung und der Zustand der Legierung. Einphasenlegierungen sind weniger feuergefährdet als Mehrphasenlegierungen. Je gleichmäßiger der Legierungszustand ist, desto unwahrscheinlicher ist es, dass er sich entzündet.

d> andere Faktoren.

Zu wenig Vorschub oder Messervorschub;

Die Pausenzeit während der Verarbeitung ist zu lang.

Der Rückwinkel und der Spanraum des Werkzeugs sind zu klein.

Hohe Schnittgeschwindigkeiten werden ohne die Verwendung von Schneidflüssigkeiten verwendet;

Funken können auftreten, wenn ein Werkzeug mit einer im Gussstück eingebetteten unterschiedlichen Metallkernauskleidung kollidiert.

Magnesiumspäne sammeln sich um oder unter der Maschine an.

Bei der Verarbeitung von Magnesiumlegierungen sind die Faktoren, die die Temperatur der Späne beeinflussen, um den Flammpunkt oder die Verbrennung zu erreichen, wie folgt.

a> Das Verhältnis zwischen Verarbeitungsgeschwindigkeit und Schnittgeschwindigkeit. Es gibt eine Reihe von Verarbeitungsgeschwindigkeiten und Vorschubgeschwindigkeiten, die unter bestimmten Bedingungen eine Verbrennung verursachen können. Der Vorschub wird erhöht und die Spandicke erhöht, wodurch es weniger wahrscheinlich wird, dass die Zündtemperatur erreicht wird. Solange die Verarbeitungsgeschwindigkeit niedrig genug ist, kann keine Chipgröße gezündet werden. Wenn die Verarbeitungsgeschwindigkeit hoch genug ist, ist es aufgrund der kurzen Kontaktzeit zwischen Spänen und Werkzeugen unmöglich, Späne jeglicher Größe auf Zündtemperatur zu erhitzen.

b> Die relative Umgebungstemperatur. Je höher die relative Temperatur ist, desto größer ist die Brandwahrscheinlichkeit.

c> Die Zusammensetzung und der Zustand der Legierung. Einphasenlegierungen sind weniger feuergefährdet als Mehrphasenlegierungen. Je gleichmäßiger der Legierungszustand ist, desto unwahrscheinlicher ist es, dass er sich entzündet.

d> andere Faktoren.

Zu wenig Vorschub oder Messervorschub;

Die Pausenzeit während der Verarbeitung ist zu lang.

Der Rückwinkel und der Spanraum des Werkzeugs sind zu klein.

Hohe Schnittgeschwindigkeiten werden ohne die Verwendung von Schneidflüssigkeiten verwendet;

Funken können auftreten, wenn ein Werkzeug mit einer im Gussstück eingebetteten unterschiedlichen Metallkernauskleidung kollidiert.

Magnesiumspäne sammeln sich um oder unter der Maschine an.