Gewinde Kaltwalzverfahren

Die traditionelle Methode des Gewindeschneidens besteht hauptsächlich darin, ein Formwerkzeug oder ein Schleifwerkzeug zu verwenden, um ein Gewinde auf einem Werkstück zu bearbeiten. Es werden hauptsächlich Drehen, Fräsen, Gewindeschneiden, Drahtschleifen, Schleifen und Zyklonschneiden durchgeführt. Beim Drehen, Fräsen und Schleifen von Gewinden sorgt die Antriebskette der Maschine dafür, dass das Drehwerkzeug, der Fräser oder die Schleifscheibe eine Führung präzise und gleichmäßig entlang der Werkstückachse bewegen können. Während des Gewindeschneidens dreht sich das Werkzeug (Kegel oder Matrize) relativ zum Werkstück und führt das Werkzeug (oder Werkstück) zur axialen Bewegung durch die zuvor ausgebildete Gewindenut.

I. Funktionsprinzip:

Das Umformverfahren wird verwendet, um das Werkstück durch ein Formwalzwerkzeug plastisch zu verformen, um ein Gewinde zu erhalten.Das Gewinderollen wird im Allgemeinen auf einer Gewinderollmaschine oder einer automatischen Drehmaschine durchgeführt, an der ein automatischer Öffnungs- und Schließgewinderollkopf angebracht ist. Geeignet für die Massenproduktion von externen Standardbefestigungselementen und anderen Gewindekupplungen. Der Außendurchmesser des Rollgewindes beträgt in der Regel nicht mehr als 25 mm, die Länge nicht mehr als 100 mm, die Gewindegenauigkeit beträgt bis zu 2 (GB197-63) und der Durchmesser des verwendeten Rohlings entspricht in etwa dem mittleren Durchmesser des zu bearbeitenden Gewindes. Im Allgemeinen kann das Innengewinde nicht gewalzt werden, aber das Werkstück mit weicherem Material kann mit einem nutenlosen Extrusionsgewindebohrer (maximaler Durchmesser von bis zu 30 mm) kaltgepresst werden, und das Arbeitsprinzip ähnelt dem Gewindebohren. Das für das Kaltfließpressen des Innengewindes erforderliche Drehmoment ist etwa 1-mal größer als das Gewindebohren, und die Bearbeitungsgenauigkeit und Oberflächenqualität sind geringfügig höher als das Gewindebohren.

II. Vorteile des Gewinderollens:

1) Die Oberflächenrauheit ist geringer als beim Drehen, Fräsen und Schleifen.

2) Die Oberfläche des Gewindes kann nach dem Walzen durch Kaltumformung verstärkt werden, um Festigkeit und Härte zu verbessern.

3) hohe Materialausnutzungsrate;

4) Produktivität ist mehr als Schneiden multipliziert und ist einfach zu automatisieren;

5) Würfel hat eine lange Lebensdauer.

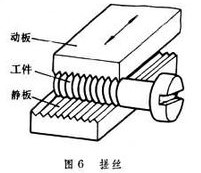

III. Rollgewinde

Schraubengewinde Walzen: Zwei bandförmigen flache Gewinderoll verschoben 1/2 Abstand relative Anordnung, um die statischen Platten festen und die bewegliche Platte parallel zur statischen Platte für Linearbewegung hin- und herbewegt. Wenn das Werkstück zwischen zwei Platten, die bewegliche Platte nach vorne des Werkstück Reibungsdruck, so dass die Oberfläche, die durch die plastische Verformung des Gewindes (Fig. 6 [Schraubgewindes Walz]) eingespeist wird.

IV. Gewinderollen

Es gibt drei Arten des Gewinderollens: Radialwalzen, Tangentialwalzen und Walzkopfwalzen.

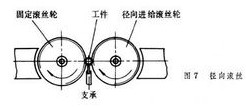

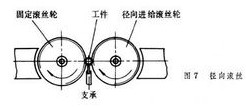

1, Radialroll:

Zwei (oder drei) Gewinderollenräder sind auf zueinander parallelen Achsen montiert. Das Werkstück wird zwischen den beiden Rädern auf die Unterlage gelegt und die beiden Räder drehen sich gleichsinnig in die gleiche Richtung (Abb. 7 [Radialwalzen]);

Eine der Runden wird auch für die radiale Vorschubbewegung verwendet.

Das Werkstück wird durch das Rollrad gedreht und die Oberfläche wird radial extrudiert, um ein Gewinde zu bilden. Für einige Schrauben mit weniger präziser Präzision kann ein ähnliches Verfahren zum Walzformen verwendet werden.

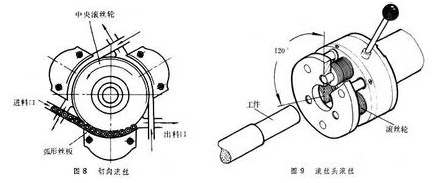

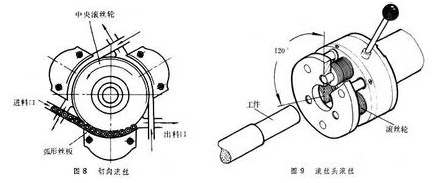

2, Tangentialrollkopf:

Wird auch als Planetenrollen bezeichnet. Das Walzwerkzeug besteht aus einem rotierenden Zentralgewinderad und drei fest gebogenen Drahtblechen (Abb. 8 [Tangentialwalzen]). Wenn der Draht gewalzt wird, kann das Werkstück kontinuierlich zugeführt werden, so dass die Produktivität höher ist als die des Drahtes und des Radialdrahtes.

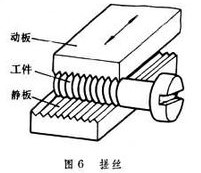

3, Rollkopf rollen:

3, Rollkopf rollen:

Es wird auf einer automatischen Drehmaschine ausgeführt und wird im Allgemeinen zum Bearbeiten von kurzen Gewinden auf Werkstücken verwendet. Im Walzkopf sind 3 bis 4 Walzrollen am Außenumfang des Werkstücks verteilt (Abb. 9 [Walzkopfwalzen]). Wenn der Draht gerollt wird, wird das Werkstück gedreht und der Rollkopf axial vorgeschoben, um das Werkstück aus dem Gewinde heraus zu rollen.

I. Funktionsprinzip:

Das Umformverfahren wird verwendet, um das Werkstück durch ein Formwalzwerkzeug plastisch zu verformen, um ein Gewinde zu erhalten.Das Gewinderollen wird im Allgemeinen auf einer Gewinderollmaschine oder einer automatischen Drehmaschine durchgeführt, an der ein automatischer Öffnungs- und Schließgewinderollkopf angebracht ist. Geeignet für die Massenproduktion von externen Standardbefestigungselementen und anderen Gewindekupplungen. Der Außendurchmesser des Rollgewindes beträgt in der Regel nicht mehr als 25 mm, die Länge nicht mehr als 100 mm, die Gewindegenauigkeit beträgt bis zu 2 (GB197-63) und der Durchmesser des verwendeten Rohlings entspricht in etwa dem mittleren Durchmesser des zu bearbeitenden Gewindes. Im Allgemeinen kann das Innengewinde nicht gewalzt werden, aber das Werkstück mit weicherem Material kann mit einem nutenlosen Extrusionsgewindebohrer (maximaler Durchmesser von bis zu 30 mm) kaltgepresst werden, und das Arbeitsprinzip ähnelt dem Gewindebohren. Das für das Kaltfließpressen des Innengewindes erforderliche Drehmoment ist etwa 1-mal größer als das Gewindebohren, und die Bearbeitungsgenauigkeit und Oberflächenqualität sind geringfügig höher als das Gewindebohren.

II. Vorteile des Gewinderollens:

1) Die Oberflächenrauheit ist geringer als beim Drehen, Fräsen und Schleifen.

2) Die Oberfläche des Gewindes kann nach dem Walzen durch Kaltumformung verstärkt werden, um Festigkeit und Härte zu verbessern.

3) hohe Materialausnutzungsrate;

4) Produktivität ist mehr als Schneiden multipliziert und ist einfach zu automatisieren;

5) Würfel hat eine lange Lebensdauer.

Schraubengewinde Walzen: Zwei bandförmigen flache Gewinderoll verschoben 1/2 Abstand relative Anordnung, um die statischen Platten festen und die bewegliche Platte parallel zur statischen Platte für Linearbewegung hin- und herbewegt. Wenn das Werkstück zwischen zwei Platten, die bewegliche Platte nach vorne des Werkstück Reibungsdruck, so dass die Oberfläche, die durch die plastische Verformung des Gewindes (Fig. 6 [Schraubgewindes Walz]) eingespeist wird.

IV. Gewinderollen

Es gibt drei Arten des Gewinderollens: Radialwalzen, Tangentialwalzen und Walzkopfwalzen.

Zwei (oder drei) Gewinderollenräder sind auf zueinander parallelen Achsen montiert. Das Werkstück wird zwischen den beiden Rädern auf die Unterlage gelegt und die beiden Räder drehen sich gleichsinnig in die gleiche Richtung (Abb. 7 [Radialwalzen]);

Eine der Runden wird auch für die radiale Vorschubbewegung verwendet.

Das Werkstück wird durch das Rollrad gedreht und die Oberfläche wird radial extrudiert, um ein Gewinde zu bilden. Für einige Schrauben mit weniger präziser Präzision kann ein ähnliches Verfahren zum Walzformen verwendet werden.

2, Tangentialrollkopf:

Wird auch als Planetenrollen bezeichnet. Das Walzwerkzeug besteht aus einem rotierenden Zentralgewinderad und drei fest gebogenen Drahtblechen (Abb. 8 [Tangentialwalzen]). Wenn der Draht gewalzt wird, kann das Werkstück kontinuierlich zugeführt werden, so dass die Produktivität höher ist als die des Drahtes und des Radialdrahtes.

Es wird auf einer automatischen Drehmaschine ausgeführt und wird im Allgemeinen zum Bearbeiten von kurzen Gewinden auf Werkstücken verwendet. Im Walzkopf sind 3 bis 4 Walzrollen am Außenumfang des Werkstücks verteilt (Abb. 9 [Walzkopfwalzen]). Wenn der Draht gerollt wird, wird das Werkstück gedreht und der Rollkopf axial vorgeschoben, um das Werkstück aus dem Gewinde heraus zu rollen.