Beziehung zwischen Spanbrecher und Bearbeitung Schneidenform

1, prinzip der chip brechen

Während des Zerspanens hängt die Frage, ob das Zerspanen leicht zu brechen ist, direkt mit der Verformung des Zerspanens zusammen. Daher muss das Studium des Prinzips des Zerspanens und Brechens mit dem Studium des Gesetzes der Zerspanungsverformung beginnen.

Das während des Schneidprozesses gebildete Absplittern wird aufgrund der relativ großen plastischen Verformung eine höhere Härte und eine signifikant geringere Plastizität und Zähigkeit aufweisen. Dieses Phänomen wird als Kaltverfestigung bezeichnet. Nach dem Kalthärten wird das Splittern hart und spröde und es bricht leicht, wenn es abwechselnden Biege- oder Stoßbelastungen ausgesetzt wird. Je stärker die plastische Verformung durch Abplatzen ist, desto ausgeprägter ist das harte und spröde Phänomen und desto leichter ist es zu brechen. Beim Schneiden von hochfesten Materialien mit hoher Plastizität und Zähigkeit, die schwer zu brechen sind, muss versucht werden, die Verformung des Abplatzens zu erhöhen, um seine Plastizität und Zähigkeit zu verringern und den Zweck des Spanbrechens zu erreichen.

Die Chipping Verformung kann aus zwei Teilen bestehen:

Der erste Teil wird während des Schneidprozesses gebildet wird, die wir die Grundverformung nennen. Die Chipping-Verformung gemessen wird, wenn der flache Spanflächenschneider ist frei geschnitten ist, relativ nahe an dem Wert der Grund Verformung. Die Hauptfaktoren für die Grundverformung sind der Spanwinkel, die negative Anfasung und die Schnittgeschwindigkeit. Je kleiner der Spanwinkel ist, desto breiter ist die negative Fase und je niedriger die Schnittgeschwindigkeit, desto größer ist die Verformung des Spanens und desto günstiger ist der Spanbruch. Daher kann die Verringerung des Spanwinkels, die Verbreiterung der negativen Fase und die Verringerung der Schnittgeschwindigkeit als Maßnahme zur Förderung des Spanbruchs eingesetzt werden.

2, die Auswirkungen von Spanbrecher auf (Curling) Chipping

Die obigen Spanbrecher mit zwei Formen eignen sich für die Bearbeitung von Kohlenstoffstahl und legiertem Baustahl, und der vordere Winkel beträgt im Allgemeinen γ. Im Bereich von 5-15 °.

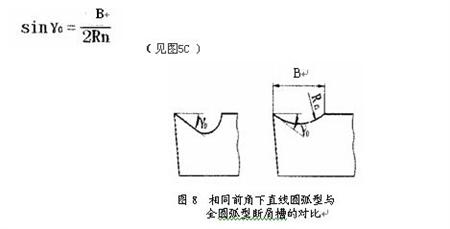

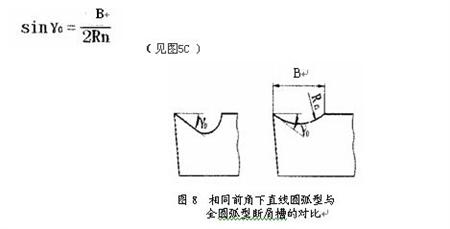

3. Der Hauptparameter Rillenbreite B, der Rillengrundbogenradius Rn und der Spanwinkel γ des Vollbogen-Spanbrechers (siehe Abb. 5c). Die Beziehung zwischen:

(Siehe Abbildung 5C)

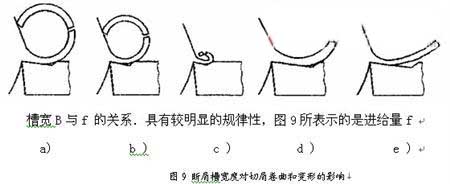

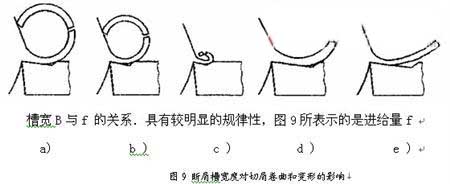

Behoben wurde die Auswirkung der Änderung der Breite B des Spanbrechers auf das Aufrollen und die Verformung der Späne. 9a zeigt, dass die Rillenbreite und der Vorschubbetrag im Wesentlichen angepasst sind und die Späne gewellt und verformt werden, um in eine C-Form zu brechen; Fig. 9b ist, dass die Nut nicht breit genug ist, der Span einen kleinen Krümmungsradius und eine große Verformung aufweist und nach der Kollision in eine kurze C-Form oder ein abgebrochenes Stück zerbrochen ist; In 9c ist die Rille zu eng und die Späne werden in kleine Rollen gepresst. Die Verstopfung kann in der Nut nur schwer herausfließen, wodurch die Späne sogar die Schneidkante beschädigen. Abbildung 9d, e ist die Nut zu breit, der Spanwölbungsradius ist zu groß, Verformung ist nicht ausreichend. Nicht leicht zu brechen. Manchmal fließt es nicht einmal durch den Boden der Nut, um frei geformte Streifen zu bilden.

Wenn die Breite des Spanbrechers anfänglich durch die Vorschubmenge zum Schneiden von Kohlenstoffstahl ausgewählt wird, beträgt die Beziehung zwischen der Breite B und der Vorschubmenge f ungefähr B = 10f; Beim Schneiden von legiertem Stahl kann zur Erhöhung der Spanverformung B = 7f angenommen werden.

Die Breite B des Spanbrechers sollte ebenfalls an die Schnitttiefe ap angepasst werden. Grundsätzlich kann die Schlitzbreite B auch grob nach ap gewählt werden. Wenn ap groß ist, sollte B auch größer sein; Wenn ap klein ist, sollte B entsprechend reduziert werden. Denn wenn die Schnittiefe groß und die Rille zu eng ist, sind die Späne breit und können sich nicht leicht in der Rille kräuseln, so dass die Späne häufig nicht in den Grund der Rille fließen und selbst Streifen bilden. Wenn die Schnitttiefe klein ist und die Nut zu breit ist, werden die Chips schmal, ist die Strömung relativ frei, die Verformung nicht ausreichend ist, und es ist nicht leicht zu brechen.

Während des Zerspanens hängt die Frage, ob das Zerspanen leicht zu brechen ist, direkt mit der Verformung des Zerspanens zusammen. Daher muss das Studium des Prinzips des Zerspanens und Brechens mit dem Studium des Gesetzes der Zerspanungsverformung beginnen.

Das während des Schneidprozesses gebildete Absplittern wird aufgrund der relativ großen plastischen Verformung eine höhere Härte und eine signifikant geringere Plastizität und Zähigkeit aufweisen. Dieses Phänomen wird als Kaltverfestigung bezeichnet. Nach dem Kalthärten wird das Splittern hart und spröde und es bricht leicht, wenn es abwechselnden Biege- oder Stoßbelastungen ausgesetzt wird. Je stärker die plastische Verformung durch Abplatzen ist, desto ausgeprägter ist das harte und spröde Phänomen und desto leichter ist es zu brechen. Beim Schneiden von hochfesten Materialien mit hoher Plastizität und Zähigkeit, die schwer zu brechen sind, muss versucht werden, die Verformung des Abplatzens zu erhöhen, um seine Plastizität und Zähigkeit zu verringern und den Zweck des Spanbrechens zu erreichen.

Die Chipping Verformung kann aus zwei Teilen bestehen:

Der erste Teil wird während des Schneidprozesses gebildet wird, die wir die Grundverformung nennen. Die Chipping-Verformung gemessen wird, wenn der flache Spanflächenschneider ist frei geschnitten ist, relativ nahe an dem Wert der Grund Verformung. Die Hauptfaktoren für die Grundverformung sind der Spanwinkel, die negative Anfasung und die Schnittgeschwindigkeit. Je kleiner der Spanwinkel ist, desto breiter ist die negative Fase und je niedriger die Schnittgeschwindigkeit, desto größer ist die Verformung des Spanens und desto günstiger ist der Spanbruch. Daher kann die Verringerung des Spanwinkels, die Verbreiterung der negativen Fase und die Verringerung der Schnittgeschwindigkeit als Maßnahme zur Förderung des Spanbruchs eingesetzt werden.

2, die Auswirkungen von Spanbrecher auf (Curling) Chipping

Der Spanbrecher wirkt nicht nur als zusätzliche Verformung für die Zerspanung, sondern hat auch einen wichtigen Einfluss auf die Form der Zerspanung und den Bruch der Zerspanung. Während des Schneidvorgangs nutzen die Menschen die unterschiedlichen Formen und Größen des Spanbrechers und den Neigungswinkel des Spanbrechers und der Hauptschneide, um das Aufrollen und Brechen des Splitters zu steuern. Um diese Gesetze besser zu verstehen und zu beherrschen, analysieren wir speziell die Form und Größe des Spanbrechers und den Einfluss des Neigungswinkels des Spanbrechers und der Hauptschneide auf die Spanform und den Spanbruch.

(1) Die Form des Spanbrechers

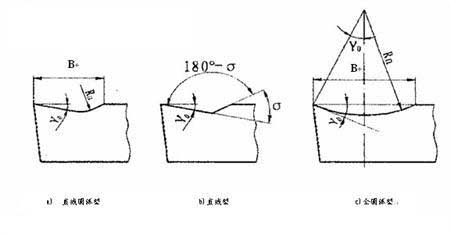

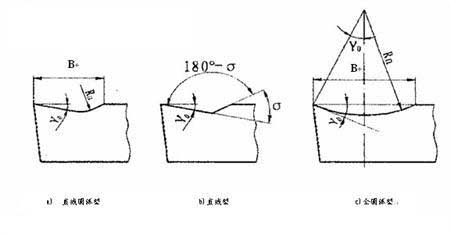

Der Spanbrecher hat die Form eines linearen Lichtbogens, eines linearen Lichtbogens und eines Volllichtbogens (siehe Abbildung 5).

(1) Die Form des Spanbrechers

Der Spanbrecher hat die Form eines linearen Lichtbogens, eines linearen Lichtbogens und eines Volllichtbogens (siehe Abbildung 5).

Abbildung 5 Die Form des Spanbrechers

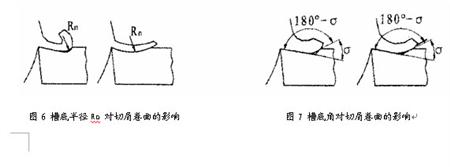

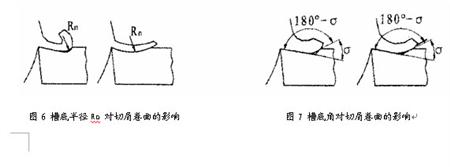

(1) Der gerade bogenförmige Spanbrecher (siehe 5a) ist durch eine gerade Linie und einen Kreisbogen verbunden. Der gerade Abschnitt bildet die Spanfläche des Fräsers, und der Radius Rn des Rillenbodens hat einen gewissen Einfluss auf die Kräuselung und Verformung des Abplatzens. Wenn Rn klein ist, ist der Kräuselungsradius klein und die Kräuselungsverformung ist groß; Wenn Rn groß ist, ist der Abplatzradius groß und die Abplatzverformung ist klein. (Siehe Abbildung 6). Bei mittlerer Schnitttiefe (Schnitttiefe ap = 2 ~ 6 mm) im Allgemeinen optional

Rn = (0,4 bis 0,7) B, B ist die Breite des Spanbrechers.

(2) Der lineare Spanbrecher (siehe 5b) wird durch den Schnitt zweier gerader Linien gebildet. Der Grundwinkel der Nut beträgt 180 ° -σ (σ wird Spanplattenkeilwinkel genannt), und der Grundwinkel der Nut (180 ° -σ) ersetzt die Wirkung des Bogens Rn. Wenn der Grundwinkel der Nut klein ist, ist der Kräuselungsradius des Abplatzens klein und die Abplatzverformung ist groß; Wenn der Nutgrundwinkel groß ist, ist der Kräuselungsradius des Abplatzens groß (siehe 7). Bei mittlerer Schnittiefe wird der Spanplattenkeilwinkel in der Regel zwischen 60 ° und 70 ° gewählt.

(1) Der gerade bogenförmige Spanbrecher (siehe 5a) ist durch eine gerade Linie und einen Kreisbogen verbunden. Der gerade Abschnitt bildet die Spanfläche des Fräsers, und der Radius Rn des Rillenbodens hat einen gewissen Einfluss auf die Kräuselung und Verformung des Abplatzens. Wenn Rn klein ist, ist der Kräuselungsradius klein und die Kräuselungsverformung ist groß; Wenn Rn groß ist, ist der Abplatzradius groß und die Abplatzverformung ist klein. (Siehe Abbildung 6). Bei mittlerer Schnitttiefe (Schnitttiefe ap = 2 ~ 6 mm) im Allgemeinen optional

Rn = (0,4 bis 0,7) B, B ist die Breite des Spanbrechers.

(2) Der lineare Spanbrecher (siehe 5b) wird durch den Schnitt zweier gerader Linien gebildet. Der Grundwinkel der Nut beträgt 180 ° -σ (σ wird Spanplattenkeilwinkel genannt), und der Grundwinkel der Nut (180 ° -σ) ersetzt die Wirkung des Bogens Rn. Wenn der Grundwinkel der Nut klein ist, ist der Kräuselungsradius des Abplatzens klein und die Abplatzverformung ist groß; Wenn der Nutgrundwinkel groß ist, ist der Kräuselungsradius des Abplatzens groß (siehe 7). Bei mittlerer Schnittiefe wird der Spanplattenkeilwinkel in der Regel zwischen 60 ° und 70 ° gewählt.

Die obigen Spanbrecher mit zwei Formen eignen sich für die Bearbeitung von Kohlenstoffstahl und legiertem Baustahl, und der vordere Winkel beträgt im Allgemeinen γ. Im Bereich von 5-15 °.

3. Der Hauptparameter Rillenbreite B, der Rillengrundbogenradius Rn und der Spanwinkel γ des Vollbogen-Spanbrechers (siehe Abb. 5c). Die Beziehung zwischen:

(Siehe Abbildung 5C)

Beim Schneiden von hochplastischen Materialien wie Kupfer und Edelstahl wird häufig ein Vollbogen-Spanbrecher verwendet. Aufgrund der hohen Plastizität des Materials wird der Spanwinkel des Werkzeugs relativ groß gewählt (γ0 = 25 ° -30 °). Mit dem gleichen großen vorderen Winkel hat der Vollbogen-Spanschneider eine relativ starke Schneide, und die Nut ist auch flach, was für das Zerspanen praktisch ist, sodass es praktischer ist (siehe Abbildung 8).

(2) die Breite des Spanbrechers

Die Spanbrecherbreite B bezieht sich auf die Vorschubgeschwindigkeit f und die Schnitttiefe ap. Wenn der Vorschubbetrag f erhöht wird, wird die Schnittdicke erhöht und die Breite des Spanbrechers sollte entsprechend erweitert werden; Die Schnitttiefe ist groß und die Nut sollte richtig verbreitert werden.

(2) die Breite des Spanbrechers

Die Spanbrecherbreite B bezieht sich auf die Vorschubgeschwindigkeit f und die Schnitttiefe ap. Wenn der Vorschubbetrag f erhöht wird, wird die Schnittdicke erhöht und die Breite des Spanbrechers sollte entsprechend erweitert werden; Die Schnitttiefe ist groß und die Nut sollte richtig verbreitert werden.

Behoben wurde die Auswirkung der Änderung der Breite B des Spanbrechers auf das Aufrollen und die Verformung der Späne. 9a zeigt, dass die Rillenbreite und der Vorschubbetrag im Wesentlichen angepasst sind und die Späne gewellt und verformt werden, um in eine C-Form zu brechen; Fig. 9b ist, dass die Nut nicht breit genug ist, der Span einen kleinen Krümmungsradius und eine große Verformung aufweist und nach der Kollision in eine kurze C-Form oder ein abgebrochenes Stück zerbrochen ist; In 9c ist die Rille zu eng und die Späne werden in kleine Rollen gepresst. Die Verstopfung kann in der Nut nur schwer herausfließen, wodurch die Späne sogar die Schneidkante beschädigen. Abbildung 9d, e ist die Nut zu breit, der Spanwölbungsradius ist zu groß, Verformung ist nicht ausreichend. Nicht leicht zu brechen. Manchmal fließt es nicht einmal durch den Boden der Nut, um frei geformte Streifen zu bilden.

Wenn die Breite des Spanbrechers anfänglich durch die Vorschubmenge zum Schneiden von Kohlenstoffstahl ausgewählt wird, beträgt die Beziehung zwischen der Breite B und der Vorschubmenge f ungefähr B = 10f; Beim Schneiden von legiertem Stahl kann zur Erhöhung der Spanverformung B = 7f angenommen werden.

Die Breite B des Spanbrechers sollte ebenfalls an die Schnitttiefe ap angepasst werden. Grundsätzlich kann die Schlitzbreite B auch grob nach ap gewählt werden. Wenn ap groß ist, sollte B auch größer sein; Wenn ap klein ist, sollte B entsprechend reduziert werden. Denn wenn die Schnittiefe groß und die Rille zu eng ist, sind die Späne breit und können sich nicht leicht in der Rille kräuseln, so dass die Späne häufig nicht in den Grund der Rille fließen und selbst Streifen bilden. Wenn die Schnitttiefe klein ist und die Nut zu breit ist, werden die Chips schmal, ist die Strömung relativ frei, die Verformung nicht ausreichend ist, und es ist nicht leicht zu brechen.