Stanzteile Bearbeitungs Koffer - Metallclip

Kapitel Eins Teile Einleitung

Teile Analyse Beschreibung1. Teile Form und allgemeine Anforderungen

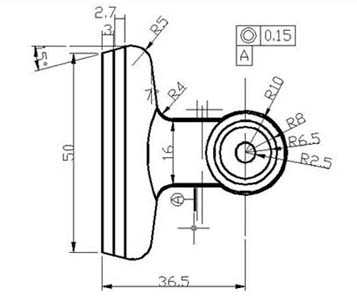

Wie in Abbildung 1-1 gezeigt, ist das Material Edelstahl, die Materialstärke beträgt 0,5 mm und die Maßhaltigkeit des Werkstücks muss den Anforderungen der Zeichnungen entsprechen. Unverkennbare Genauigkeit gemäß IT12-Level. Das Produktionsprogramm hat eine jährliche Produktion von 100.000 Stück.

Figure 1-1

Kapitel 2 Prozessanalyse von Teilen

1. Prozessanalyse von TeilenDie Form des Werkstücks ist einfach, die Größe und Dicke sind moderat und es wird im Allgemeinen in Massenproduktion hergestellt. Es gehört zu gewöhnlichen Stanzteilen, aber beachten Sie beim Entwerfen von Kaltstanzwerkzeugen die folgenden Punkte:

2. Der Umriss und die Struktur der Teile sind einfach, es ist jedoch erforderlich, die Bearbeitung mehrerer Löcher zu berücksichtigen.

A, die Positionsanforderungen der beiden 2 Löcher,

B, aufgrund der Montage,

C, zwei Löcher müssen gleich sein

D, Wellenanforderungen,

E ist sein Wert 0,15 mm.

Die Bearbeitungsschwierigkeit dieses Teils besteht hauptsächlich in der Positionierung des Mittenabstands des Lochs 2.

Da mehrere Löcher einen kleinen Durchmesser und eine bestimmte Losgröße haben, sollte das Design des Materials und der Struktur der Form betont werden, um eine bestimmte Lebensdauer der Form zu gewährleisten.

Zweitens die Festlegung des Prozessplans

Nach der Analyse des Werkstückprozesses gehören zu den Grundprozessen das Stanzen, Stanzen und Biegen. Es gibt verschiedene Arten von Verarbeitungsschemata und ihre angemessenen Verarbeitungsschemata in der folgenden Reihenfolge:

1. Blanking-Stanz-Biegen, Stanzen einzelner Prozess.

2, Blanking - Biegen - Lochen, Stanzen einziger Prozess.

3, Blanking Stanzen - Biegerippen, composite Prägung.

Schema 1) Es handelt sich um eine einstufige Stanzform.

Da dieses Teil eine bestimmte Produktionscharge und zu viele Prozesse aufweist und die Präzision des Produkts verringert und die Produktionseffizienz dieses Schemas nicht für die Massenproduktion geeignet ist, ist es nicht geeignet, dieses Schema anzuwenden.

Schema 2) Es handelt sich auch um eine einstufige Stanzform.

Zusätzlich zu dem Fehler des Schemas 1 ist es schwierig, die Positionsgenauigkeit des Lochs sicherzustellen, und es ist schwierig, den Mangel an Positionsgenauigkeit beim Biegen sicherzustellen, so dass es nicht geeignet ist, dieses Schema anzuwenden.

Schema 3) Verbundstempel.

Aufgrund der Struktur des Teils ist die Dicke des Materials dünn und das Stanzen und Stanzen sind einmal abgeschlossen. Daher ist es am besten, dieses Schema zu übernehmen.

Der konkrete Plan sieht wie folgt aus:

Drittens die Bestimmung von Prozessparametern

1. Berechnung der Rohlingsgröße

Berechnung der Länge der Außenmaße

Der relative Biegeradius des Teils beträgt:

R / t = 2 / 0,5 = 4> 0,5

Wobei X der experimentell bestimmte spannungsneutrale Schichtverschiebungskoeffizient ist

T Materialstärke.

Gesehen sollten Teile, die zu dem Teil mit großem Biegeradius gehören, nun die neutrale Biegeverformungszone suchen. Krümmungsradius ρ.

Formel zur Berechnung der neutralen Position des Lehrbuchs p145

ρ=R+Xt

Wobei X der experimentell bestimmte spannungsneutrale Schichtverschiebungskoeffizient ist

Aus dem Lehrbuch p145 Tabelle 4-5 finde X nehme 0,42

und so:

ρ = R + Xt

= 2 + 0,42 × 0,5

= 2,21 mm

Berechnungsformel für die Rohlänge gekrümmter Teile mit großem Abrundungsradius (R> 0,5 t)

L = ∑L gerade + ∑L gebogen

L bend = [(180-a) / 180] * πρ

Daher ist die Länge des Teils wie in Abbildung 2-2 dargestellt.

L = LAB + LBC + LCD + LDE + LEF + LFG + LGH + LHI + LIJ + LJK + LKL

L = 3 + 3,0342 + 8,54 + 14 + 1 + 1 + 1,8028 + 13 + 1,8028 + 1 + 2

L = 50,1798

Das DE-Segment gehört zur Prozesseinstellung. Ziel ist es, die Biegefederung zu reduzieren. Der Radius ist groß und kann als gerade Linie betrachtet werden, daher wird die Länge des DE-Segments als gerade Linie berechnet.

1. Die Breite der Kontur wird berechnet:

Aufgrund der Berücksichtigung der Ausnutzung des Plattenmaterials und der Bequemlichkeit des Layouts beträgt die durch CAD erzeugte Prozessgröße des Werkstücks: Die Konturbreite beträgt L = 53,74 mm

2. Berechnung der Layoutgröße

Bestimmung des Kantenwertes:

Aus dem Lehrbuch P46 Tabelle 3-14 ergibt sich ein Wert von a1 zwischen Werkstücken mit L> 50 von 2,2 * 0,8 = 1,76.

Der Wert der Seite a beträgt 2,5 * 0,8 = 2

3. berechnet die Breite des Materials

Bei der Konstruktion der Form ist der Einfachheit halber die Formel zur Berechnung der Bandbreite unter Verwendung der Zuführmethode der nicht seitlichen Druckvorrichtung wie folgt:

B = (D + 2a + Z) 0 - δ

Formel

B - die Grundgröße der Streifenbreite;

D - die maximale Größe des Teilprofils in der Richtung der Bandbreite

a - Seitenkante

Z - der Spalt zwischen der Führungsplatte und dem breitesten Streifen

Δ - die negative Abweichung der Bandbreite

Der Rand a ist wie oben gezeigt

Spalt δ, Schertoleranz Z siehe Lehrbuch p47 Tabelle 3-17 gefunden δ = 0,5 mm, Z = 0,5 mm

Berechnet nach der obigen Formel B = (53,74 + 2 · 2 + 0,5> 0 - 0,5 = 56,240 - 0,5 mm

Abgeklappte Ansicht des Teils (siehe Abbildung 2-3 rechts)

Das erzeugte effektive laterale Maß Ls = 53,74 mm

Abbildung 2-3

Die Formel zur Berechnung des Schrittabstands lautet:L = Ls + a1

Wobei L der Schrittabstand ist

Ls - ist die horizontale effektive Größe

A1 - Marge

L = 53,74 + 2 = 55,74 mm

Wobei das Formnest wie folgt erhalten werden kann:

Abbildung 2-4

Je nach Anforderung beträgt die Spezifikation der Werkstoffplatte 1500 × 800 × 0,5. Jedes Brett kann 14 Stücke von 1500 × 56 Streifen schneiden, und die Materialausnutzungsrate beträgt über 80%.

3 Berechnen Sie die Materialausnutzung

Nach Lehrbuch S. 43 Stil 3-19

η = nA / BL × 100%

η - zur Materialverwertung;

A - die tatsächliche Fläche des Austastteils innerhalb eines Schritts;

B - die Breite des Streifens

L - die Länge des Streifens

n - die Gesamtzahl der Leerzeichen auf einem Blatt

η = 28 * 1932,765 / (56 * 1500) = 65%