Anwendung der Sortiertechnologie fuer Befestigungselemente

Sortierung der Befestigungselemente

Derzeit inländischen und ausländischen Automobilhersteller klassifizieren die Montage von Gewindeverbindungen. Die inländische Automobilindustrie-Norm Q / T 518 unterteilt die Anziehgenauigkeit von Verbindungselementen in drei verschiedene Klassen. Die Volkswagen Montage unterhalb der Streckgrenze ist in 4 Ebenen unterteilt. DEUTZ unterteilt die Baugruppe nach dem Schwankungsbereich der Spannkraft nach dem Anziehen in 3 Ebenen; Bei der Montage der Drehmomentmethode ist Mercedes-Benz in drei Ebenen und Toyota in fünf Ebenen unterteilt. Die FAW Group unterteilt die Drehmomentmethode in 4 Ebenen.

Wenn das Niveau der Schraubenbaugruppe erhöht wird, wird der Schwankungsbereich des Anzugsmoments verringert, die axiale Vorspannkraft wird erhöht und die Zuverlässigkeit der Gewindeverbindung wird verbessert; Wenn die Klemmkraftanforderung konstant ist, kann die Größe des Bolzens verringert werden, das Gewicht kann verringert werden und die Kupplungsstruktur kann kompakt gemacht werden.

4.1 Drehmoment-Drehwinkel-Methode

Eine Pkw-Hilfsrahmen- und Karosserieverbindungsposition. Schraubengröße M14 × 1,5 × 85,10,9 Stufe, der Reibungskoeffizient μ = 0,18-0,14, unter Verwendung der Methode der Montage des Drehmoments, des Anzugsmoments (110 ± 20) Nm, minimale axiale Vorspannkraft 34 kN.

Bei der Montage mit der Drehmomentwinkelmethode kann die Schraube von M12 verwendet werden, der Anziehvorgang beträgt 70 Nm + 180 °, und die Streckgrenze wird auf die Streckgrenze festgezogen. Die minimale axiale Vorspannkraft beträgt 44 kN, was den Einsatzanforderungen entspricht. Die Vergleichsergebnisse der Schneckenparameter unter verschiedenen Montagemethoden sind in Tabelle 1 gezeigt.

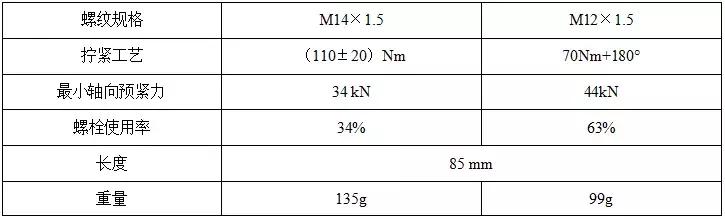

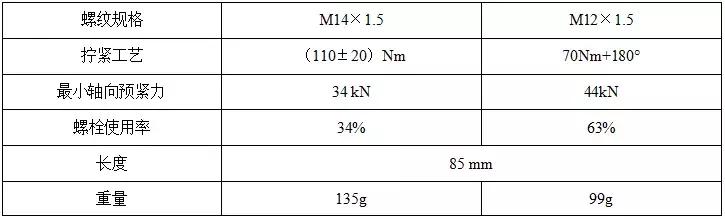

Tabelle 1 Vergleich der Schraubenparameter bei verschiedenen Montagemethoden

Nach dem Anziehen mit der Drehmomentwinkelmethode wird die Verwendungsrate der Schraube verbessert, und die Stabilität der Montagequalität wird ebenfalls verbessert. und die Schraubenspezifikationen (M14 → M12) können entsprechend reduziert werden, die Gewichtsreduzierung (36 g) kann realisiert werden und die Kosten können entsprechend reduziert werden. .

4.2 Montage Grading

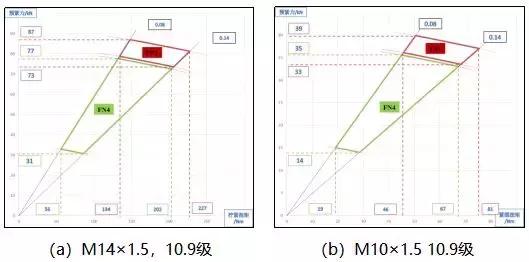

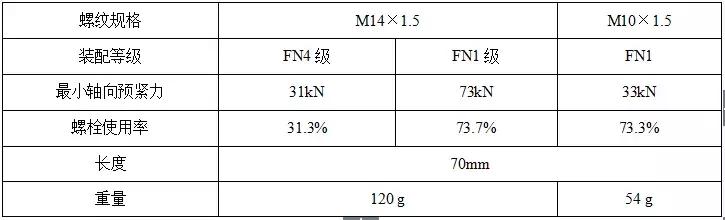

Nehmen Sie als Beispiel eine gemeinsame Struktur eines Nutzfahrzeugs. Derzeit werden Sechskantflanschschrauben der Güteklasse 10.9 mit einem Reibungskoeffizienten von μ = 0,18-0,14 und einer Größe von M14 × 1,5 × 70 verwendet. Bei Verwendung der FN4-Baugruppe beträgt die axiale Vorspannung (31-77) kN und die Vorspannkraft ist groß. Wenn das Montageniveau auf FN1 erhöht wird, beträgt die axiale Vorspannung (73-87) kN, die Streuung ist erheblich verringert, und die minimale axiale Vorspannung beträgt 73 kN, was dem 2,35-fachen der FN4-Montage entspricht (Abb. 4a). Dies kann die Schraubenausnutzung erheblich verbessern und die Stabilität der Montagequalität erheblich verbessern. Die Vergleichsergebnisse der Schraubenparameter unter verschiedenen Montageventilatoren sind in Tabelle 2 gezeigt.

Wenn die minimale axiale Vorspannkraft (31 kN) der FN4-Baugruppe den Anforderungen der Verbindungsstruktur entspricht, kann die Schraubengröße durch die FN1-Baugruppe auf M10 und die minimale axiale Vorspannkraft auf 33 kN reduziert werden, wie in Abb. 4b gezeigt .

In diesem Fall kann eine einzelne Schraube aufgrund der reduzierten Schraubengröße eine Gewichtsreduzierung von 66 g erzielen. Die Kupplungsstruktur ist mit insgesamt 10 Schrauben ausgestattet, und das Fahrrad kann eine Gewichtsreduzierung von 660 g erreichen, und die Kosten können reduziert werden.

abschließend

In diesem Artikel werden die gängigen Montagemethoden für Kfz-Gewindebefestigungen und die Technik der Baugruppensortierung vorgestellt. Beim eigentlichen Anziehen können die Anforderungen der eigentlichen Fugenstruktur, die am besten geeignete Methode und der Prozess ausgewählt werden.

Das Drehmoment-Drehwinkel-Verfahren und die Baugruppensortierungstechnologie werden angewendet, um die Zuverlässigkeit der Baugruppe zu verbessern und die Auslastung der Schrauben zu erhöhen. Unter der Voraussetzung, dass die Anforderungen an die Vorspannkraft gleich sind, werden die Schraubenspezifikationen reduziert und die Verbindungsstruktur ist kompakt, und die Gewichts- und Kostenreduzierung wird realisiert, was für das geringe Gewicht des Automobils von großer Bedeutung ist.

Derzeit inländischen und ausländischen Automobilhersteller klassifizieren die Montage von Gewindeverbindungen. Die inländische Automobilindustrie-Norm Q / T 518 unterteilt die Anziehgenauigkeit von Verbindungselementen in drei verschiedene Klassen. Die Volkswagen Montage unterhalb der Streckgrenze ist in 4 Ebenen unterteilt. DEUTZ unterteilt die Baugruppe nach dem Schwankungsbereich der Spannkraft nach dem Anziehen in 3 Ebenen; Bei der Montage der Drehmomentmethode ist Mercedes-Benz in drei Ebenen und Toyota in fünf Ebenen unterteilt. Die FAW Group unterteilt die Drehmomentmethode in 4 Ebenen.

Wenn das Niveau der Schraubenbaugruppe erhöht wird, wird der Schwankungsbereich des Anzugsmoments verringert, die axiale Vorspannkraft wird erhöht und die Zuverlässigkeit der Gewindeverbindung wird verbessert; Wenn die Klemmkraftanforderung konstant ist, kann die Größe des Bolzens verringert werden, das Gewicht kann verringert werden und die Kupplungsstruktur kann kompakt gemacht werden.

Anwendungsbeispiele im Fahrzeugleichtbau

4.1 Drehmoment-Drehwinkel-Methode

Eine Pkw-Hilfsrahmen- und Karosserieverbindungsposition. Schraubengröße M14 × 1,5 × 85,10,9 Stufe, der Reibungskoeffizient μ = 0,18-0,14, unter Verwendung der Methode der Montage des Drehmoments, des Anzugsmoments (110 ± 20) Nm, minimale axiale Vorspannkraft 34 kN.

Bei der Montage mit der Drehmomentwinkelmethode kann die Schraube von M12 verwendet werden, der Anziehvorgang beträgt 70 Nm + 180 °, und die Streckgrenze wird auf die Streckgrenze festgezogen. Die minimale axiale Vorspannkraft beträgt 44 kN, was den Einsatzanforderungen entspricht. Die Vergleichsergebnisse der Schneckenparameter unter verschiedenen Montagemethoden sind in Tabelle 1 gezeigt.

Tabelle 1 Vergleich der Schraubenparameter bei verschiedenen Montagemethoden

Nach dem Anziehen mit der Drehmomentwinkelmethode wird die Verwendungsrate der Schraube verbessert, und die Stabilität der Montagequalität wird ebenfalls verbessert. und die Schraubenspezifikationen (M14 → M12) können entsprechend reduziert werden, die Gewichtsreduzierung (36 g) kann realisiert werden und die Kosten können entsprechend reduziert werden. .

4.2 Montage Grading

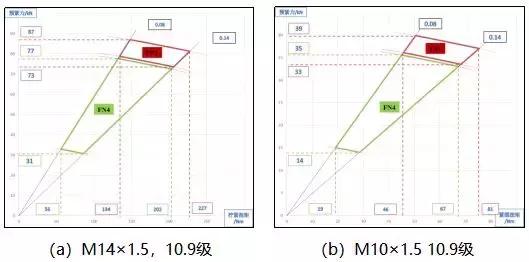

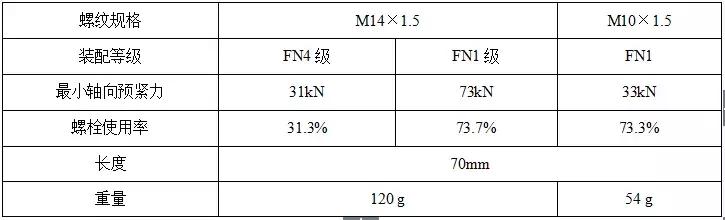

Nehmen Sie als Beispiel eine gemeinsame Struktur eines Nutzfahrzeugs. Derzeit werden Sechskantflanschschrauben der Güteklasse 10.9 mit einem Reibungskoeffizienten von μ = 0,18-0,14 und einer Größe von M14 × 1,5 × 70 verwendet. Bei Verwendung der FN4-Baugruppe beträgt die axiale Vorspannung (31-77) kN und die Vorspannkraft ist groß. Wenn das Montageniveau auf FN1 erhöht wird, beträgt die axiale Vorspannung (73-87) kN, die Streuung ist erheblich verringert, und die minimale axiale Vorspannung beträgt 73 kN, was dem 2,35-fachen der FN4-Montage entspricht (Abb. 4a). Dies kann die Schraubenausnutzung erheblich verbessern und die Stabilität der Montagequalität erheblich verbessern. Die Vergleichsergebnisse der Schraubenparameter unter verschiedenen Montageventilatoren sind in Tabelle 2 gezeigt.

Bild 4 Anzugsmoment und axiale Vorspannkraft bei verschiedenen Montageebenen

Tabelle 2 Vergleich der Schraubenparameter unter verschiedenen Montageebenen

Wenn die minimale axiale Vorspannkraft (31 kN) der FN4-Baugruppe den Anforderungen der Verbindungsstruktur entspricht, kann die Schraubengröße durch die FN1-Baugruppe auf M10 und die minimale axiale Vorspannkraft auf 33 kN reduziert werden, wie in Abb. 4b gezeigt .

In diesem Fall kann eine einzelne Schraube aufgrund der reduzierten Schraubengröße eine Gewichtsreduzierung von 66 g erzielen. Die Kupplungsstruktur ist mit insgesamt 10 Schrauben ausgestattet, und das Fahrrad kann eine Gewichtsreduzierung von 660 g erreichen, und die Kosten können reduziert werden.

abschließend

In diesem Artikel werden die gängigen Montagemethoden für Kfz-Gewindebefestigungen und die Technik der Baugruppensortierung vorgestellt. Beim eigentlichen Anziehen können die Anforderungen der eigentlichen Fugenstruktur, die am besten geeignete Methode und der Prozess ausgewählt werden.

Das Drehmoment-Drehwinkel-Verfahren und die Baugruppensortierungstechnologie werden angewendet, um die Zuverlässigkeit der Baugruppe zu verbessern und die Auslastung der Schrauben zu erhöhen. Unter der Voraussetzung, dass die Anforderungen an die Vorspannkraft gleich sind, werden die Schraubenspezifikationen reduziert und die Verbindungsstruktur ist kompakt, und die Gewichts- und Kostenreduzierung wird realisiert, was für das geringe Gewicht des Automobils von großer Bedeutung ist.