Wie Edelstahl Bohren und Vorsichtsmassnahmen?

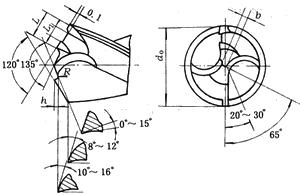

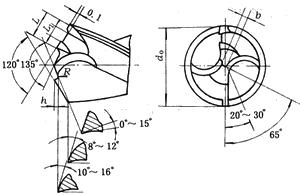

Spiralbohrer werden häufig zum Bohren von Werkstücken aus rostfreiem Stahl verwendet. Für gehärteten Edelstahl können Hartmetallbohrer verwendet werden, und wenn die Bedingungen dies zulassen, können superharte Hochgeschwindigkeitsstahl- oder superfeinkörnige Hartmetallbohrer verwendet werden. Beim Bohren sind das Drehmoment und die Axialkraft groß, die Späne sind leicht zu binden, nicht leicht zu brechen und es ist schwierig, Späne zu entfernen. Das Aushärten des Werkstücks ist erschwert, die Ecke des Meißels ist leicht zu verschleißen und die Steifigkeit des Meißels ist schlecht, so dass es leicht zu Vibrationen kommt. Daher muss der Bohrer die Spanrille ausschleifen, die Querkante schleifen, um die Axialkraft zu verringern, und in einem doppelten oberen Winkel schleifen, um die Wärmeabgabebedingungen zu verbessern.

Bild 1. Edelstahl Gruppe Bohrbearbeitung Diagramm

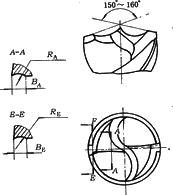

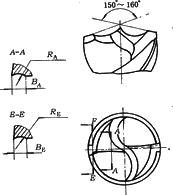

Figur 2 Edelstahl Spanleitstufe bit

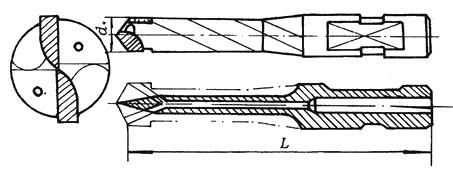

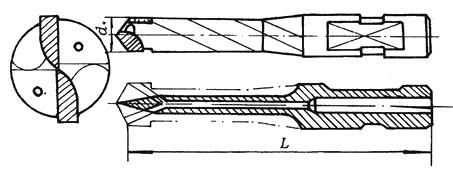

Abbildung 3. S-förmiger Hartmetallbohrer

Ein typischer Bohrer (dh eine mit rostfreiem Stahl gebohrte Gruppe) zum Bohren von rostfreiem Stahl ist in Fig. 1 gezeigt.

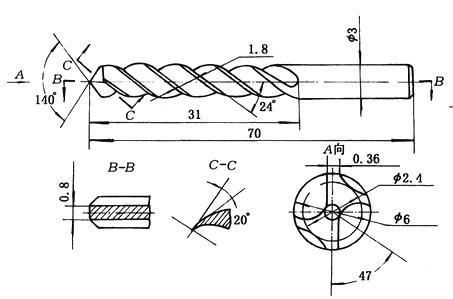

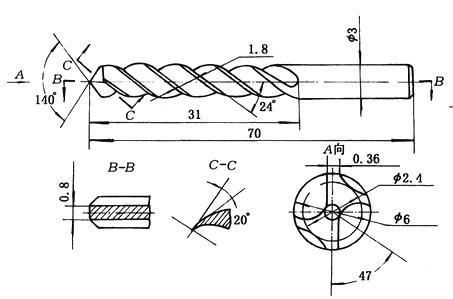

Abbildung 4. KangDing verwendet einen vierblättrigen Bohrer

In Fig. 3 ist L ≤ 0,32d0, L / 2> L1> L / 3, R ≤ 0,2d0, h = 0,04d0, b ≤ 0,04d0. Beim Bohren von Edelstahl 1Cr18Ni9Ti mit diesem Bohrer, Für Bohrer mit Durchmessern von 20 mm, 25 mm und 35 mm, vier verschiedenen Vorschüben, n = 105 U / min, f = 0,32 mm / r, 0,4 mm / r, 0,56 mm / r und 0,67 mm / r werden angenommen. Der Spanbruch und die Spanabfuhr können erfolgreich durchgeführt werden. Ein Spanbrecher aus rostfreiem Stahl (Abb. 2), ein S-förmiger Hartmetallbohrer (Abb. 3), ein vierkantiger Riemenbohrer (Abb. 4) und ein Flachlochbohrer aus Hartmetall mit Wendeschneidplatte können ebenfalls verwendet werden. Bei der Bearbeitung von martensitischem Edelstahl 2Crl3 mit Edelstahl-Spanbrecher (Abb. 2) muss der Spanbrecher nur bei E-E geschliffen werden; Beim Bohren von lCrl8Ni9Ti austenitischem Edelstahl muss der Spanbrecher bei A-A geöffnet werden. Die spezifischen Parameter des Edelstahl-Spanbrechers und die anwendbare Bohrmenge sind in Tabelle 1 aufgeführt.

Die Eigenschaften des S-förmigen Hartmetallbohrers sind: Ohne Meißelkante kann die Axialkraft um 50% reduziert werden; Die vordere Ecke des Kerns ist positiv und die Kante ist scharf; Die Dicke des Bohrkerns nimmt zu und die Steifigkeit des Bohrers wird erhöht; Es gibt zwei Löcher für die Schneidflüssigkeit. Die bogenförmige Schneide und die Spannut sind vernünftig verteilt, was das Zerkleinern für den Austrag erleichtert.

Die Eigenschaften des Flachlochbohrers aus Hartmetall sind: Es gibt zwei konvexe dreieckige Klingen, die asymmetrisch an der Vorderseite des Meißels angebracht sind. Die verschiedenen Teile des Schneidlochs können automatisch zentriert werden, das Loch weist eine gute Linearität auf und die Länge des Ein- und Ausschnitts ist kurz. Das Messer hat eine Vielzahl von grubenförmigen Spanbrechern auf der Spanfläche, die eine gute Schneidleistung aufweisen, insbesondere ist das Spanbrechen zuverlässig und die Späne werden gleichmäßig zerkleinert; Durch die interne Kühlung kann die Schneidflüssigkeit direkt auf die Bohroberfläche gesprüht werden, um den Kühleffekt zu verbessern, und die Spanabfuhr ist sehr gleichmäßig. Insbesondere können je nach Werkstückmaterial unterschiedliche Hartmetalleinsätze verwendet werden, die Schnittgeschwindigkeit beträgt 80-120 m / min und das Bohren ist sehr leicht.

Die Bohrmenge des verarbeiteten austenitischen rostfreien Stahls ist in Tabelle 2 gezeigt.

Lors du perçage de l'acier inoxydable, on constate souvent que le foret est facile à porter et à casser, que la surface du trou est rugueuse et que des rainures profondes sont parfois formées et ne peuvent pas être éliminées. L'ouverture est trop grande et la forme du trou n'est ni arrondie ni inclinée d'un côté. Faites attention à ce qui suit lors de l'utilisation:

1. La géométrie doit être affûtée et les deux tranchants doivent être symétriques. L'angle excessif de la perceuse entraînera le phénomène de "picotement", causant des bavardages et rendant les trous percés polygonaux. Le bord du ciseau doit être rectifié pour réduire la force axiale du trou de forage.

2. Le foret doit être installé pour garder la perceuse bien affûtée et doit être meulé à temps après une émoussée.

3. Angemessene Auswahl der Bohrergeometrie und des Bohrvolumens. Entsprechend den Anforderungen an die Bohrtiefe sollte die Länge des Bohrers verkürzt und die Dicke des Kerns erhöht werden, um die Steifigkeit zu erhöhen. Bei Verwendung eines Schnellstahlbohrers sollte die Schnittgeschwindigkeit nicht zu hoch sein, um ein Ausbrennen der Klinge zu verhindern. Der Vorschub sollte nicht zu groß sein, um eine Verschlechterung des Bohrers oder eine Abweichung des Bohrlochs zu vermeiden. Der Vorschub sollte beim Ein- und Ausschneiden entsprechend angepasst werden.

4. Vollständig abkühlen und schmieren, die Schneidflüssigkeit ist in der Regel für vulkanisiertes Öl geeignet, die Durchflussrate sollte nicht weniger als 5 ~ 8 L / min sein, kann nicht aufhören, in der Mitte abzukühlen. Wenn der Durchmesser groß ist, sollte die interne Kühlmethode so weit wie möglich angewendet werden.

5. Achten Sie genau auf den Bohrvorgang und beobachten Sie rechtzeitig den Zustand der Spanabfuhr. Wenn sich herausstellt, dass der Chip ungeordnet gewickelt ist, ziehen Sie das Messer sofort zurück, um ein Verstopfen des Chips zu verhindern. Achten Sie auch auf den Klang der Werkzeugmaschine. Wenn Abnormalitäten festgestellt werden, sollte das Werkzeug rechtzeitig zurückgezogen werden und der Bohrer sollte nicht auf der Bohroberfläche verbleiben, um zu verhindern, dass die Oberflächenhärtung der Bohroberfläche zunimmt.

Bild 1. Edelstahl Gruppe Bohrbearbeitung Diagramm

Figur 2 Edelstahl Spanleitstufe bit

Abbildung 3. S-förmiger Hartmetallbohrer

Ein typischer Bohrer (dh eine mit rostfreiem Stahl gebohrte Gruppe) zum Bohren von rostfreiem Stahl ist in Fig. 1 gezeigt.

Abbildung 4. KangDing verwendet einen vierblättrigen Bohrer

In Fig. 3 ist L ≤ 0,32d0, L / 2> L1> L / 3, R ≤ 0,2d0, h = 0,04d0, b ≤ 0,04d0. Beim Bohren von Edelstahl 1Cr18Ni9Ti mit diesem Bohrer, Für Bohrer mit Durchmessern von 20 mm, 25 mm und 35 mm, vier verschiedenen Vorschüben, n = 105 U / min, f = 0,32 mm / r, 0,4 mm / r, 0,56 mm / r und 0,67 mm / r werden angenommen. Der Spanbruch und die Spanabfuhr können erfolgreich durchgeführt werden. Ein Spanbrecher aus rostfreiem Stahl (Abb. 2), ein S-förmiger Hartmetallbohrer (Abb. 3), ein vierkantiger Riemenbohrer (Abb. 4) und ein Flachlochbohrer aus Hartmetall mit Wendeschneidplatte können ebenfalls verwendet werden. Bei der Bearbeitung von martensitischem Edelstahl 2Crl3 mit Edelstahl-Spanbrecher (Abb. 2) muss der Spanbrecher nur bei E-E geschliffen werden; Beim Bohren von lCrl8Ni9Ti austenitischem Edelstahl muss der Spanbrecher bei A-A geöffnet werden. Die spezifischen Parameter des Edelstahl-Spanbrechers und die anwendbare Bohrmenge sind in Tabelle 1 aufgeführt.

| Tabelle 1. Spanbrecher und Bohrmenge des Edelstahl-Spanbrechers einstellen | ||||||

|

Bohrdurchmesser d0 (mm) |

Radius RE (mm) |

Breite BA (mm) |

Radius RE (mm) |

Breite BE (mm) |

Spindeldrehzahl n (m / min) |

Futtermenge f (mm / r) |

| >8~15 | 3.0~5.0 | 2.5~3.0 | 2.0~3.5 | 1.0~2.5 | 210~335 | 0.09~0.12 |

| >15~20 | 5.0~6.5 | 3.0~3.5 | 3.5~4.0 | 2.5~3.0 | 210~265 | |

| >20~25 | 6.5~7.5 | 3.5~4.5 | 4.0~4.5 | 2.8~3.3 | 170~210 | 0.12~0.14 |

| >25~30 | 7.5~8.5 | 4.5~5.0 | 4.5~5.0 | 3.0~3.5 | 132~170 | |

Die Eigenschaften des S-förmigen Hartmetallbohrers sind: Ohne Meißelkante kann die Axialkraft um 50% reduziert werden; Die vordere Ecke des Kerns ist positiv und die Kante ist scharf; Die Dicke des Bohrkerns nimmt zu und die Steifigkeit des Bohrers wird erhöht; Es gibt zwei Löcher für die Schneidflüssigkeit. Die bogenförmige Schneide und die Spannut sind vernünftig verteilt, was das Zerkleinern für den Austrag erleichtert.

Die Eigenschaften des Flachlochbohrers aus Hartmetall sind: Es gibt zwei konvexe dreieckige Klingen, die asymmetrisch an der Vorderseite des Meißels angebracht sind. Die verschiedenen Teile des Schneidlochs können automatisch zentriert werden, das Loch weist eine gute Linearität auf und die Länge des Ein- und Ausschnitts ist kurz. Das Messer hat eine Vielzahl von grubenförmigen Spanbrechern auf der Spanfläche, die eine gute Schneidleistung aufweisen, insbesondere ist das Spanbrechen zuverlässig und die Späne werden gleichmäßig zerkleinert; Durch die interne Kühlung kann die Schneidflüssigkeit direkt auf die Bohroberfläche gesprüht werden, um den Kühleffekt zu verbessern, und die Spanabfuhr ist sehr gleichmäßig. Insbesondere können je nach Werkstückmaterial unterschiedliche Hartmetalleinsätze verwendet werden, die Schnittgeschwindigkeit beträgt 80-120 m / min und das Bohren ist sehr leicht.

Die Bohrmenge des verarbeiteten austenitischen rostfreien Stahls ist in Tabelle 2 gezeigt.

| Tabelle 2. Bohrmenge austenitischen rostfreien Stahls | ||

|

Bohrdurchmesser d0 (mm) |

Spindeldrehzahl n (m / min) |

Futtermenge f (mm / r) |

| ≤5 | 1000~700 | 0.08~0.15 |

| >5~10 | 750~500 | |

| >10~15 | 600~400 | 0.12~0.25 |

| >15~20 | 450~200 | 0.15~0.35 |

| >20~30 | 400~150 | |

| >30~40 | 250~100 | 0.20~0.40 |

Lors du perçage de l'acier inoxydable, on constate souvent que le foret est facile à porter et à casser, que la surface du trou est rugueuse et que des rainures profondes sont parfois formées et ne peuvent pas être éliminées. L'ouverture est trop grande et la forme du trou n'est ni arrondie ni inclinée d'un côté. Faites attention à ce qui suit lors de l'utilisation:

1. La géométrie doit être affûtée et les deux tranchants doivent être symétriques. L'angle excessif de la perceuse entraînera le phénomène de "picotement", causant des bavardages et rendant les trous percés polygonaux. Le bord du ciseau doit être rectifié pour réduire la force axiale du trou de forage.

2. Le foret doit être installé pour garder la perceuse bien affûtée et doit être meulé à temps après une émoussée.

3. Angemessene Auswahl der Bohrergeometrie und des Bohrvolumens. Entsprechend den Anforderungen an die Bohrtiefe sollte die Länge des Bohrers verkürzt und die Dicke des Kerns erhöht werden, um die Steifigkeit zu erhöhen. Bei Verwendung eines Schnellstahlbohrers sollte die Schnittgeschwindigkeit nicht zu hoch sein, um ein Ausbrennen der Klinge zu verhindern. Der Vorschub sollte nicht zu groß sein, um eine Verschlechterung des Bohrers oder eine Abweichung des Bohrlochs zu vermeiden. Der Vorschub sollte beim Ein- und Ausschneiden entsprechend angepasst werden.

4. Vollständig abkühlen und schmieren, die Schneidflüssigkeit ist in der Regel für vulkanisiertes Öl geeignet, die Durchflussrate sollte nicht weniger als 5 ~ 8 L / min sein, kann nicht aufhören, in der Mitte abzukühlen. Wenn der Durchmesser groß ist, sollte die interne Kühlmethode so weit wie möglich angewendet werden.

5. Achten Sie genau auf den Bohrvorgang und beobachten Sie rechtzeitig den Zustand der Spanabfuhr. Wenn sich herausstellt, dass der Chip ungeordnet gewickelt ist, ziehen Sie das Messer sofort zurück, um ein Verstopfen des Chips zu verhindern. Achten Sie auch auf den Klang der Werkzeugmaschine. Wenn Abnormalitäten festgestellt werden, sollte das Werkzeug rechtzeitig zurückgezogen werden und der Bohrer sollte nicht auf der Bohroberfläche verbleiben, um zu verhindern, dass die Oberflächenhärtung der Bohroberfläche zunimmt.