Was ist CNC-Drehen?

Drehen ist CNC-Bearbeitung auf einer Drehmaschine, und die Drehbearbeitung ist ein Teil der mechanischen Bearbeitung.

Die CNC-Drehbearbeitung verwendet hauptsächlich ein Drehwerkzeug, um ein rotierendes Werkstück zu drehen. Auch Bohrer, Reibahlen, Gewindebohrer, Matrizen und Rändelwerkzeuge können zur entsprechenden Bearbeitung auf der Drehmaschine verwendet werden. Drehmaschinen werden hauptsächlich zur Bearbeitung von Wellen, Stiften, Scheiben, Hülsen und anderen Werkstücken mit rotierender Oberfläche verwendet. Es ist das am weitesten verbreitete Drehteil in der Industrie.

Arbeitsprinzip des Drehens

Durch die Drehung des Werkstücks führt der Drehmeißel eine spanende Bearbeitung in gerader Linie oder eine Kurvenbewegung in der Ebene aus. Das Drehen wird im Allgemeinen auf einer Drehmaschine durchgeführt, um die inneren und äußeren zylindrischen Oberflächen, Endoberflächen, konischen Oberflächen, Umformoberflächen und Gewinde des Werkstücks zu bearbeiten. Beim Drehen der inneren und äußeren zylindrischen Flächen bewegt sich der Drehmeißel in eine Richtung parallel zur Drehachse des Werkstücks. Beim Drehen der Stirnseite oder beim Schneiden des Werkstücks bewegt sich der Drehmeißel horizontal in Richtung senkrecht zur Drehachse des Werkstücks. Steht die Laufbahn des Drehmeißels schräg zur Drehachse des Werkstücks, kann eine konische Fläche bearbeitet werden. Die durch Drehen gebildete Oberfläche des Drehkörpers kann das Formwerkzeugverfahren oder das Werkzeugspitzen-Trajektorienverfahren annehmen. Beim Drehen wird das Werkstück von der Hauptwelle der Werkzeugmaschine angetrieben, um sich als Hauptbewegung zu drehen; Der auf dem Werkzeughalter eingespannte Drehmeißel macht eine Vorschubbewegung. Drehgeschwindigkeit v: ist die Lineargeschwindigkeit (m/min) am Kontaktpunkt zwischen der bearbeiteten Oberfläche des rotierenden Werkstücks und dem Drehwerkzeug; Die Schnitttiefe ist der vertikale Abstand (mm) zwischen der zu bearbeitenden Werkstückoberfläche und der bearbeiteten Oberfläche bei jedem Schnitthub. Beim Drehen Schneiden und Umformdrehen ist es die Kontaktlänge (mm) zwischen Drehmeißel und Werkstück senkrecht zur Vorschubrichtung. Der Vorschub stellt die Verschiebung (mm/Umdrehung) des Drehmeißels in Vorschubrichtung pro Umdrehung des Werkstücks dar und kann auch als Vorschub pro Minute (mm/min) des Drehmeißels ausgedrückt werden. Beim Drehen von gewöhnlichem Stahl mit Schnellarbeitsstahl-Drehwerkzeugen beträgt die Schnittgeschwindigkeit im Allgemeinen 25-60 m/min, Hartmetall-Drehwerkzeuge können 80-200 m/min erreichen; Die maximale Schnittgeschwindigkeit kann bei Verwendung von beschichteten Hartmetall-Drehwerkzeugen über 300 m/min erreichen.Das Drehen wird im Allgemeinen in Schrupp drehen und Fein drehen (einschließlich Halbschlicht drehen) unterteilt.

Das Schrupp drehen strebt eine große Drehtiefe und einen großen Vorschub an, um die Dreheffizienz zu verbessern, ohne die Schnittgeschwindigkeit zu reduzieren, aber die Bearbeitungsgenauigkeit kann nur IT11 erreichen und die Oberflächenrauheit beträgt Rα20-10 Mikrometer; Beim Vorschlichten und beim Schlichten wird versucht, eine hohe Geschwindigkeit und einen kleinen Vorschub und eine kleine Schnitttiefe zu verwenden. Die Bearbeitungsgenauigkeit kann IT10~7 erreichen und die Oberflächenrauheit beträgt Rα10~0,16 Mikrometer. Das Hochgeschwindigkeits-Präzisions drehen von Nichteisenmetall teilen mit dem feingeschliffenen Diamant-Drehwerkzeug auf der Hochpräzisions-Drehmaschine kann die Bearbeitungsgenauigkeit IT7 ~ 5 erreichen. Die Oberflächenrauheit beträgt Rα0,04~0,01 Mikron, diese Art des Drehens wird "Spiegel drehen" genannt. Wenn die konkaven und konvexen Formen von 0,1 bis 0,2 µm an der Schneide eines Diamant drehwerkzeugs geschliffen werden, entstehen auf der Drehoberfläche sehr feine und sauber angeordnete Streifen, die unter Lichteinwirkung einen brokatartigen Glanz zeigen Beugung. Es kann als dekorative Drehfläche verwendet werden.Diese Art des Drehens wird als "CD-Musterdreh teile" bezeichnet.

Wenn sich beim Drehen der Drehmeißel mit dem entsprechenden Drehzahlverhältnis (die Werkzeuggeschwindigkeit ist in der Regel das Mehrfache der Werkstückgeschwindigkeit) gleichsinnig mit dem Werkstück dreht, kann die relative Bewegungsbahn von Drehmeißel und Werkstück verändert sein. Auf diese Weise können beim Drehen Werkstücke mit polygonalen Querschnitten (dreieckig, quadratisch, prismatisch, sechseckig etc.) bearbeitet werden. Wenn der Werkzeughalter während des Längsvorschubs des Drehmeißels bei jeder Umdrehung des Werkstücks eine periodische radiale Hin- und Herbewegung erfährt, können Nocken oder andere Oberflächen teile mit nicht kreisförmigen Querschnitten bearbeitet werden. Auf einer Zahnschaufel drehmaschine kann die Flankenfläche bestimmter vielzahniger Werkzeuge (zB Umformfräser, Wälzfräser) nach ähnlichen Arbeitsprinzipien bearbeitet werden, die als „CNC-Zahnschaufel teile“ bezeichnet werden.

Prozesseigenschaften des Drehens

1. Es ist einfach, die Positionsgenauigkeit jeder Bearbeitungsfläche des Werkstücks sicherzustellena zum Beispiel ist es einfach, die Anforderungen an die Koaxialität sicherzustellen

Verwenden Sie das Spannfutter, um das Werkstück zu montieren, die Drehachse ist die Drehachse der Drehspindel

Verwenden Sie die vorderen und hinteren Spitzen zum Spannen des Werkstücks, die Drehachse ist die Mittellinie der beiden Spitzen

B, Es ist einfach, die Anforderungen an die Vertikalität der Stirnfläche und der Achse sowie die Vertikalität der Gleitführungsschiene und der Drehachse des Werkstücks sicherzustellen

2. Der Schneidprozess ist relativ stabil, vermeidet Trägheits- und Stoßkräfte, ermöglicht die Verwendung größerer Schneidparameter, Hochgeschwindigkeitsschneiden und verbessert die Produktivität.

3. Geeignet für die Veredelung von Nichteisenmetallteilen

Wenn die Oberflächenrauheit von Nichteisenmetallteilen groß und der Ra-Wert klein ist, ist Schleifen nicht geeignet und Drehen oder Fräsen erforderlich. Beim Einsatz von Diamantdrehwerkzeugen zum Feindrehen kann eine hohe Qualität erreicht werden.

4. Das Werkzeug ist einfach

Es ist bequem, Drehwerkzeuge herzustellen, zu schärfen und zu installieren.

Praktische Anwendung des Drehens

Mit unterschiedlichen Drehwerkzeugen auf der Drehmaschine können verschiedene rotierende Oberflächen bearbeitet werden, wie innere und äußere zylindrische Oberflächen, innere und äußere konische Oberflächen, Gewinde, Nuten, Stirnflächen und Umformflächen. Die Bearbeitungsgenauigkeit kann IT8-IT7 erreichen und der Ra-Wert der Oberflächenrauheit beträgt 1,6~0,8. Das Drehen wird häufig verwendet, um Teile mit einer einzigen Achse zu bearbeiten, wie z. B. gerade Wellen, allgemeine Scheiben und Hülsenteile. Wird die Einbaulage des Werkstücks geändert oder die Drehmaschine entsprechend modifiziert, können auch mehrachsige Teile (wie Kurbelwellen, Exzenterräder etc.) oder scheibenförmige Nocken bearbeitet werden. In der einteiligen Kleinserienfertigung werden verschiedene Wellen, Scheiben, Hülsen und andere Teile meist auf Horizontal-Drehmaschinen oder CNC-Drehmaschinen mit großer Anpassungsfähigkeit bearbeitet; Große Teile mit großen Durchmessern und kurzen Längen (Länge-zu-Durchmesser-Verhältnis 0,3~0,8) werden meist auf Vertikaldrehmaschinen bearbeitet. Wenn die Massenproduktion von kleinen und mittleren Wellen und Hülsenteilen mit Innenbohrungen und Gewinden komplizierter ist, sollte die Revolverdrehmaschine zur Bearbeitung verwendet werden. Bei der Massenfertigung von Kleinteilen mit weniger komplexen Formen, wie Schrauben, Muttern, Rohrverbindungen, Wellenschutzhülsen etc. werden meist halbautomatische und automatische Drehmaschinen zur Bearbeitung eingesetzt. Es hat eine hohe Produktivität, aber eine geringe Genauigkeit.Bearbeitungsmethode Drehen

1. Das Schruppen ist die wirtschaftlichste und effektivste Methode zum Außenschruppen. Da der Hauptzweck des Schruppens darin besteht, überschüssiges Metall schnell vom Rohling zu entfernen, ist die Verbesserung der Produktivität seine Hauptaufgabe. Beim Schruppdrehen wird normalerweise der größtmögliche Rückzug und Vorschub verwendet, um die Produktivität zu verbessern. Um die notwendige Standzeit zu gewährleisten, ist die Drehzahl in der Regel gering. Beim Schruppdrehen sollte der Drehmeißel einen größeren Einstellwinkel wählen, um die Rückkraft zu reduzieren und Biegeverformungen und Schwingungen des Werkstücks zu vermeiden; Wählen Sie kleinere Spanwinkel, Freiwinkel und negative Kanten neigungswinkel, um die Festigkeit des Schneidteils des Drehmeißels zu erhöhen. Die durch Schruppdrehen erreichbare Bearbeitungsgenauigkeit beträgt IT12~IT11 und die Oberflächenrauheit Ra beträgt 50~12,5μm.2. Fein drehen

Die Hauptaufgabe des Präzisions drehens besteht darin, die erforderliche Bearbeitungsgenauigkeit und Oberflächengüte der Teile sicherzustellen. Die Außenfläche des Schlichtdrehens wird im Allgemeinen mit einem geringeren Hinterschnitt und Vorschub und einer höheren Schnittgeschwindigkeit bearbeitet. Bei der Bearbeitung des Außenkreises großer Wellenteile wird häufig das Präzisions drehen mit niedriger Drehzahl mit einem Breitblatt-Drehwerkzeug verwendet. Beim Schlichtdrehen sollte das Drehwerkzeug einen größeren Spanwinkel, Rückenwinkel und eine positive Werkzeugneigung verwenden, um die Oberflächenqualität der Bearbeitung zu verbessern. Das Schlichtdrehen kann als Endbearbeitung eines hochpräzisen Außenkreises oder als Vorbearbeitung für die Feinbearbeitung verwendet werden. Die Bearbeitungsgenauigkeit beim Feindrehen kann IT8~IT6 erreichen und die Oberflächenrauheit Ra kann 1,6~0,8μm erreichen.

3. Die Merkmale des Feindrehens sind:

Der Hinterschnitt und der Vorschub sind extrem gering und die Drehgeschwindigkeit liegt bei 150-2000 m/min. Das Feindrehen wird in der Regel mit Werkzeugen aus superharten Werkstoffen wie kubischem Boramid (CBN) und Diamant bearbeitet. Die verwendete Werkzeugmaschine muss auch eine hochpräzise Werkzeugmaschine mit einer schnell drehenden Spindel und einer hohen Steifigkeit sein. Die Bearbeitungsgenauigkeit und Oberflächenrauheit beim Feindrehen sind ungefähr gleich denen des gewöhnlichen Rundschleifen, und die Bearbeitungsgenauigkeit kann über IT6 und die Oberflächenrauheit Ra kann 0,4 bis 0,005 µm erreichen. Es wird hauptsächlich für die Präzisions bearbeitung von Metallwerkstücken mit schlechter Schleifbarkeit verwendet. Das Feindrehen ist effektiver bei Werkstücken wie Aluminium und Aluminiumlegierungen, die wahrscheinlich die Poren der Schleifscheibe verstopfen. Bei der Präzisions-Außenflächen bearbeitung von großen Teilen kann das Feindrehen das Schleifen ersetzen.

Betriebssicherheit der Drehbank

(1) Vor der Arbeit die Werkzeugmaschine vorschriftsmäßig schmieren, prüfen, ob die Griffe angebracht sind, und einen langsamen Probelauf für fünf Minuten starten und sich vor dem Betrieb vergewissern, dass alles normal ist.(2) Das Spannfutter sollte fest angezogen sein und der Schlüssel darf nicht auf dem Spannfutter verbleiben, wenn die Maschine eingeschaltet ist.

(3) Das Werkstück und das Werkzeug sollten fest eingespannt sein und die Werkzeugstange sollte nicht zu lang sein (außer beim Bohren);

Drehen Sie den kleinen Werkzeughalter, um das Drehen zu stoppen, um zu verhindern, dass das Werkzeug mit dem Spannfutter oder Werkstück kollidiert oder sich die Hände zerkratzt.

(4) Bei laufendem Werkstück darf der Bediener nicht vor dem Werkstück stehen, sich nicht auf die Drehmaschine stützen oder auf die Ölwanne treten.

(5) Beim Drehen mit hoher Geschwindigkeit sollten Spanbrecher und Abschirmung verwendet werden.

(6) Hochgeschwindigkeits-Anti-Brems-Drehmaschinen sind verboten, und die Drehmaschine sollte ausfahren und aufhören, sich reibungslos zu drehen.

(7) Verwenden Sie zum Entfernen von Eisenspäne eine Bürste oder einen speziellen Haken.

(8) Schleifen des Werkstücks mit einer Feile, die rechte Hand muss vorne und die linke hinten sein;

(9) Alle Arbeits-, Mess- und Schneidwerkzeuge sollten an einem sicheren Ort aufbewahrt werden, damit sie ordentlich und ordentlich sind.

(10) Wenn die Drehmaschine nicht angehalten ist, ist es verboten, das Werkstück zu entnehmen oder das Werkstück auf der Drehmaschine zu messen.

(11) Während des Betriebs der Drehmaschine ist es verboten, die Schutzvorrichtung zu öffnen oder zu entfernen.

(12) Gegen Ende des Arbeitsendes sollte die Drehmaschine gereinigt und abgewischt werden, und der Reitstock und der Wagenkasten sollten bis zum äußersten rechten Ende des Betts zurückgezogen werden.

Drehwerkzeug

Was ist ein Drehwerkzeug?Der Drehmeißel ist das am weitesten verbreitete einschneidige Werkzeug. Es ist auch die Grundlage für das Erlernen und Analysieren verschiedener Arten von Werkzeugen. Drehwerkzeuge werden auf allen Arten von Drehmaschinen zum Drehen von Außenkreis, Innenbohrung, Stirnfläche, Gewinde, Nut usw. verwendet.

2. Klassifizierung von Drehwerkzeugen

Je nach Struktur lassen sich Drehwerkzeuge in Integral drehwerkzeuge, Schweiß drehwerkzeuge, Maschinenspann drehwerkzeuge, Wendeschneidplatten drehmeißel und Umform drehwerkzeuge unterteilen. Unter ihnen wird die Anwendung von Wendeschneidwerkzeugen immer weiter verbreitet und der Anteil von Wendeschneidwerkzeugen nimmt allmählich zu.

(1) Drehwerkzeug zum Schweißen von Hartmetall

Das sogenannte geschweißte Drehwerkzeug ist ein Werkzeugschlitz, der entsprechend dem geometrischen Winkel des Werkzeugs auf dem Werkzeughalter aus Kohlenstoffstahl hergestellt wird. Die Hartmetallklinge in der Nut mit Lot verschweißen und den gebrauchten Drehmeißel entsprechend den gewählten geometrischen Parametern schärfen.

(2) Drehmeißel maschinell gespannt

Das Maschinenspanner-Drehwerkzeug ist ein Drehwerkzeug, das gewöhnliche Klingen verwendet und die Klinge durch mechanisches Spannen auf der Werkzeugleiste festklemmt.

(3) Wendeschneidplatten drehmeißel

Das Wendeschneidplatten drehmeißel ist ein Maschinenspann-Drehwerkzeug, das Wendeschneidplatten verwendet. Nachdem eine Schneide stumpf geworden ist, kann sie schnell indexiert und durch eine neue benachbarte Schneide ersetzt werden und die Arbeit kann fortgesetzt werden. Bis alle Schneidkanten der Klinge stumpf sind, wird die Klinge verschrottet und recycelt. Nach dem Austausch der neuen Klinge kann der Drehmeißel weiterarbeiten.

Wendeschneidplatten drehmeißel haben gegenüber Schweiß drehwerkzeugen folgende Vorteile:

A. Lange Standzeit

Da die Klinge die durch hohe Temperaturen beim Schweißen und Schärfen verursachten Fehler vermeidet, werden die geometrischen Parameter des Werkzeugs durch die Klinge und die Schaftnut vollständig gewährleistet und die Schneidleistung ist stabil, wodurch die Lebensdauer des Werkzeugs erhöht wird.

B. Hohe Produktionseffizienz

Da der Maschinenführer das Messer nicht mehr schärft, können die Nebenzeiten wie Stillsetzen und Werkzeugwechsel stark reduziert werden.

C. Förderlich für die Förderung neuer Technologien und Verfahren

Wendeschneidplatten tragen zur Popularisierung der Verwendung von Beschichtungen, Keramik und anderen neuen Werkzeugmaterialien bei.

D. Förderlich zur Reduzierung der Werkzeugkosten

Aufgrund der langen Lebensdauer des Werkzeughalters werden Verbrauch und Lagerbestand des Werkzeughalters stark reduziert, die Handhabung des Werkzeugs vereinfacht und die Werkzeugkosten gesenkt.

Spanneigenschaften und Anforderungen an Wendeschneidplatten:

A. Hohe Positioniergenauigkeit

Nachdem die Klinge indexiert oder durch eine neue Klinge ersetzt wurde, sollte die Positionsänderung der Werkzeugspitze innerhalb des zulässigen Bereichs der Genauigkeit des Werkstücks liegen.

B. Zuverlässige Klemmung der Klinge

Es sollte darauf geachtet werden, dass die Kontaktflächen von Klinge, Unterlegscheibe und Schaft fest anliegen und Stößen und Vibrationen standhalten, aber die Spannkraft sollte nicht zu groß und die Spannungsverteilung sollte gleichmäßig sein, um ein Quetschen der Klinge zu vermeiden.

C. Reibungslose Spanabfuhr

Es ist am besten, keine Hindernisse an der Vorderseite des Messers zu haben, um einen reibungslosen Späneaustrag und eine einfache Beobachtung zu gewährleisten.

D. Einfach zu bedienen

Es ist bequem und schnell, die Klinge zu wechseln und die neue Klinge zu ersetzen. Bei kleinen Werkzeugen sollte die Struktur kompakt sein. Wenn die obigen Anforderungen erfüllt werden, sollte der Aufbau so einfach wie möglich sein und die Herstellung und Verwendung sollte bequem sein.

(4) Umformen Drehwerkzeug

Das Umform drehwerkzeug ist ein Spezialwerkzeug zur Bearbeitung der Umformfläche des Drehkörpers. Die Schneidenform wird dem Profil des Werkstücks angepasst und kann auf verschiedenen Drehmaschinen zur Bearbeitung der Umformfläche des inneren und äußeren Rotationskörpers verwendet werden. Die Oberfläche des Teils kann auf einmal geformt werden, wenn das Teil durch das Form drehwerkzeug bearbeitet wird, das einfach zu bedienen ist und eine hohe Produktivität hat. Nach der Verarbeitung kann es das Toleranzniveau IT8~IT10 erreichen, die Rauheit beträgt 10~5μm und kann eine hohe Austauschbarkeit garantieren. Die Herstellung von Form drehwerkzeugen ist jedoch komplizierter, die Kosten sind höher und die Arbeitslänge der Klinge ist breiter, so dass es leicht zu Schwingungen kommt. Umform drehwerkzeuge werden hauptsächlich für die Serien bearbeitung kleiner und mittelgroßer Teile mit Umformflächen eingesetzt.

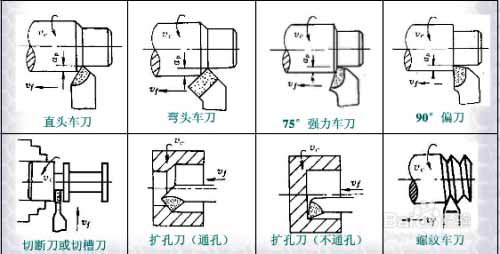

Drehwerkzeuge werden nach Verwendungszweck klassifiziert

(1) Der Drehmeißel kann je nach Verwendungszweck unterteilt werden(A) 90°-Drehwerkzeug (Teilwerkzeug);

(B) 45° Drehmeißel (Ellbogendrehmeißel);

(C) Werkzeug zum Schneiden;

(D) Bohrwerkzeug;

(E) Formdrehwerkzeug;

(F) Gewindedrehwerkzeug;

(G) Hartmetall-Drehwerkzeuge ohne starkes Schleifen

(2) Die grundlegende Verwendung verschiedener Drehwerkzeuge

(A) 90° Drehwerkzeug: Es dient zum Drehen des Umkreises, des Stufentisches und der Stirnfläche des Werkstücks.

(B) 45° Drehmeißel: Zum Drehen des Außenkreises, der Stirnfläche und der Fase des Werkstücks.

(C) Schneidmesser: Wird zum Abschneiden des Werkstücks oder der am Werkstück ausgeschnittenen Nut verwendet.

(D) Bohrwerkzeug: Wird verwendet, um das innere Loch des Werkstücks zu drehen.

(E) Umform drehwerkzeug: Es wird zum Drehen von runden Ecken, runden Nuten oder zum Drehen von speziell geformten Werkstücken am Stufentisch verwendet.

(F) Form drehwerkzeug: Wird zum Gewindedrehen verwendet.