Methoden zur Verbesserung der CNC-Qualitaet beim Drehen dreieckiger Gewinde

Abstract: Der dreieckige Faden wird häufig in Teilen verwendet und seine Verarbeitungsqualität ist ein wichtiges Bindeglied, um die Produktqualität sicherzustellen.

In den Drehprozess, je nach den verschiedenen Materialien des Werkstücks müssen verschiedene Materialien des Werkzeugs verwenden, verschiedene Schneidparameter einstellen und wählen unterschiedliche Schneidflüssigkeiten, unterschiedliche Tonhöhe müssen auch verschiedene Programmiermethoden verwenden.

Dieser Artikel beschreibt die Methode zur Verbesserung der Qualität von CNC-Drehen mit dreieckigem Gewinde von den Aspekten der Prozessfaktoren, Schneidmethoden, Programmierung und Bedienung.

Schlüsselwörter: Dreiecksfaden; Werkzeug; Abtragungsmenge; Schneidverfahren; Programmierung.

Gewindeverbindungen werden häufig in technischen Anwendungen verwendet. Gewindedrehen ist eine häufige Aufgabe für CNC-Drehmaschinen. CNC-Drehmaschinen können eine Vielzahl von Gewinden verarbeiten, und das dreieckige Gewinde ist am gebräuchlichsten. Die Verwendung von CNC-Drehmaschinen zum Drehen von Gewinden ist einfacher als das Drehen von Drehmaschinen auf gewöhnlichen Drehmaschinen, und die Bearbeitungseffizienz ist hoch. Es ist eine häufig verwendete Methode zur Bearbeitung von Gewinden. Die Qualität des Gewindeschneidens hängt von Faktoren wie Prozessauswahl, Werkzeugauswahl, Programmierung und Bedienung ab.

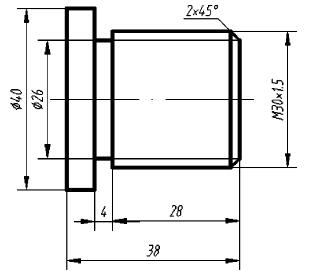

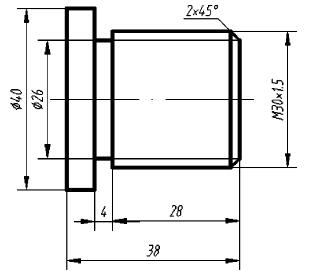

Dieses Papier benutzt das CNC-System GSK980TD, das Verarbeitungsmaterial ist Stahl 45, das Leerzeichen ist Φ42mm Stab und die Gewindesteigung ist 1. 5mm. Das Werkstück wird wie in Fig. 1 gezeigt bearbeitet und diskutiert, wie die Drehqualität des dreieckigen Gewindes verbessert werden kann.

Abbildung 1. dreieckige Gewinde

In den Drehprozess, je nach den verschiedenen Materialien des Werkstücks müssen verschiedene Materialien des Werkzeugs verwenden, verschiedene Schneidparameter einstellen und wählen unterschiedliche Schneidflüssigkeiten, unterschiedliche Tonhöhe müssen auch verschiedene Programmiermethoden verwenden.

Dieser Artikel beschreibt die Methode zur Verbesserung der Qualität von CNC-Drehen mit dreieckigem Gewinde von den Aspekten der Prozessfaktoren, Schneidmethoden, Programmierung und Bedienung.

Schlüsselwörter: Dreiecksfaden; Werkzeug; Abtragungsmenge; Schneidverfahren; Programmierung.

Gewindeverbindungen werden häufig in technischen Anwendungen verwendet. Gewindedrehen ist eine häufige Aufgabe für CNC-Drehmaschinen. CNC-Drehmaschinen können eine Vielzahl von Gewinden verarbeiten, und das dreieckige Gewinde ist am gebräuchlichsten. Die Verwendung von CNC-Drehmaschinen zum Drehen von Gewinden ist einfacher als das Drehen von Drehmaschinen auf gewöhnlichen Drehmaschinen, und die Bearbeitungseffizienz ist hoch. Es ist eine häufig verwendete Methode zur Bearbeitung von Gewinden. Die Qualität des Gewindeschneidens hängt von Faktoren wie Prozessauswahl, Werkzeugauswahl, Programmierung und Bedienung ab.

Dieses Papier benutzt das CNC-System GSK980TD, das Verarbeitungsmaterial ist Stahl 45, das Leerzeichen ist Φ42mm Stab und die Gewindesteigung ist 1. 5mm. Das Werkstück wird wie in Fig. 1 gezeigt bearbeitet und diskutiert, wie die Drehqualität des dreieckigen Gewindes verbessert werden kann.

Abbildung 1. dreieckige Gewinde

1. Einfluss von Prozessfaktoren auf die Verarbeitungsqualität

Gewindeprozessfaktoren sind die grundlegenden Faktoren für die Qualität des Gewindeschneidens,

Es ist sehr wichtig, die technologischen Faktoren der Gewindebearbeitung zu beherrschen, um die Qualität der Gewindebearbeitung zu verbessern.

1. 1 Angemessene Auswahl von Werkzeugmaterial und Werkzeuggeometrie

Im Schneidprozess unterliegt der Fräser hohem Druck, hoher Temperatur und großer Reibung. Daher muss der Schneider eine hohe Härte, eine hohe Wärmebeständigkeit, eine gute Verschleißfestigkeit und eine ausreichende Festigkeit und Zähigkeit aufweisen. Gute Festigkeits- und Zähigkeitsmaterialien haben eine schlechte Härte und Verschleißfestigkeit und umgekehrt. CNC-Drehmaschinen verwendet häufig Hochgeschwindigkeitsstahl, Hartmetall, Keramik und superharte Materialien. Je nach Material des Werkstücks kann die Auswahl des richtigen Werkzeugs die Qualität der Teile verbessern, die Produktionseffizienz erhöhen und die Kosten senken.

Für das Gewindeschneidwerkzeug ist neben der Auswahl des geeigneten Materials die angemessene Auswahl des Werkzeuggeometriewinkels und der Form der Werkzeugspitzenübergangskante sehr wichtig, um die Bearbeitungsqualität zu verbessern. Die geometrischen Winkel des Drehwerkzeugs umfassen den Hauptdeklinationswinkel, den Hilfsdeklinationswinkel, den Werkzeugnasenwinkel, den Blattneigungswinkel, den Spanwinkel, den Freiwinkel und den Hilfsfreiwinkel. Der Hauptwinkel des Gewindedrehwerkzeugs ist der Winkel der Werkzeugnase. Die Größe des Werkzeugnasenwinkels bestimmt direkt das Gewindeprofil, das allgemeine dreieckige Gewindedrehwerkzeug, der Blattwinkel beträgt im Allgemeinen 10 ° und der Werkzeugspitzenwinkel beträgt 59 ° 16 '. Die Berechnung der Radiusformel der Werkzeugspitze r = 0. 144P (wobei P die Steigung ist).

Der Deklinationswinkel hat den größten Einfluss auf die Oberflächenrauheit. Je kleiner der primäre und der sekundäre Deklinationswinkel sind, desto geringer ist die Oberflächenqualität des Gewindes, das von einem Gewindedrehwerkzeug mit einem größeren Spitzenradius erzeugt wird. Je größer die Werkzeugvorder- und -rückwinkel sind, desto schärfer ist das Werkzeug, und je höher die Qualität der Gewindeoberfläche ist, desto geringer ist die Festigkeit.

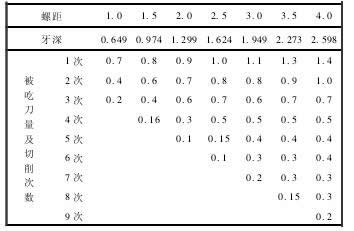

1. 2 Angemessene Auswahl der Schnittmenge

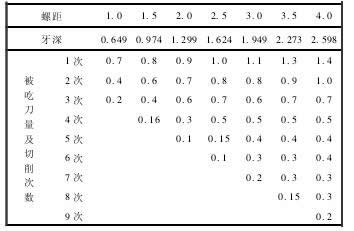

Die Wahl der Schnittmenge ist sehr wichtig, um die Bearbeitungsqualität von CNC-Drehmaschinen zu verbessern. Der Schnittbetrag umfasst die Schnitttiefe, den Vorschubbetrag und die Schnittgeschwindigkeit. Die Wahl des Gewindeschneidbetrags sollte auf dem Material des Werkstücks, der Größe der Gewindesteigung und der Bearbeitungsposition des Gewindes basieren. Die Schnittmenge des Fadens sollte allmählich reduziert werden, und die Fadenzufuhr kann manchmal als eine Nullzufuhrmenge abhängig von dem Material verwendet werden. Nach dem Zusammenfassen wird eine Liste der üblicherweise verwendeten Schnittmenge zum Drehen dreieckiger Fäden aus Stahlmaterialien aufgeführt, wie in Tabelle 1 gezeigt.

Tabelle 1. Die Tabelle für den gemeinsamen Schnitt von dreieckigem Gewinde für Stahlwerkstoffe

1. 3 vernünftige Wahl der Schneidflüssigkeit

Die rationelle Verwendung von Schneidflüssigkeit kann den Bearbeitungsfehler reduzieren, der durch den Temperaturanstieg verursacht wird, und die Schneidflüssigkeit bildet einen Schmiermittelfilm zwischen dem Werkzeug und der Werkstückoberfläche. Wegwaschen von Eisenschrott, um die Reibung zwischen dem Werkzeug und dem Werkstück zu verringern, Werkzeug zu reduzieren Abnutzung, erhöht Werkzeugstandzeit und verhindert Werkstückrost.

Die beim CNC-Drehen übliche Schneidflüssigkeit ist eine Emulsion mit einer Konzentration von 5% bis 25%. Einige Gewinde können auch Öl als Schneidflüssigkeit verwenden. Beim Schneiden von spröden Materialien wie Gusseisen wird keine Schneidflüssigkeit verwendet, da die Schneidspäne leicht mit der Schneidflüssigkeit vermischt werden, um die Bewegung des Werkzeugmaschinen-Sattels zu blockieren. Beim Drehen der Gewinde kann eine kleine Menge Öl gebürstet werden. Verwenden Sie zum Schneiden von Stahl, Aluminium und anderen Kunststoffmetallen mit Hochgeschwindigkeits-Stahlschneidern Schneidflüssigkeit; Wenn die Strömung der Schneidflüssigkeit das Hartmetallwerkzeug vollständig abkühlen kann, kann die Standzeit des Werkzeugs verbessert werden. Beim Drehen von Stahl und Kunststoff ist es daher besser, Schneidflüssigkeit zu verwenden.

1.4 Angemessene Auswahl von Spannmethoden

Die Einspannung des Werkstücks muss fest sein und eine ausreichende Steifigkeit aufweisen. Wellenteile werden in der Regel direkt mit einem 3-Backen-Zentrierfutter eingespannt. Unter der Prämisse, die Bearbeitungslänge sicherzustellen, ist die Werkstückstrecklänge um so kürzer, je besser sie ist, um die Bearbeitungssteifigkeit des Werkstücks zu gewährleisten. Die Mittellinie der Stange kann so weit wie möglich mit der Mittellinie der Spindel zusammenfallen um zu vermeiden, das Messer zu schlagen. Die Montagemethode des Werkstücks muss vernünftig sein, sonst wird es die Bearbeitungsqualität des Werkstücks negativ beeinflussen, und es kann nicht die Überlegenheit der Hochpräzisionsbearbeitung von CNC-Drehmaschinen ausnutzen.

2, Gewinde schneiden Zufuhrmethode

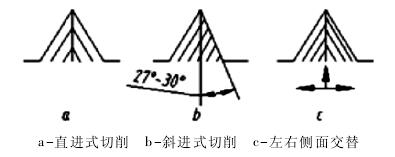

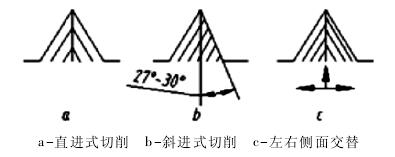

Das Gewindeschneidverfahren wird hauptsächlich gemäß der Größe der Gewindesteigung bestimmt. Betroffen durch Werkzeugmaschine, Werkstückmaterial, Geometrie einfügen. Zu den Methoden für das geradlinige Gewindeschneiden gehören geradliniges Schneiden, schräg geneigtes Schneiden und alternierende seitliche Zuführungen auf der linken und rechten Seite. Wie in Abbildung 2 gezeigt, ist auch die richtige Auswahl des Gewindeschneidverfahrens wichtig für die Qualität des Gewindeschneidens.

Abbildung 2. Der Faden, der Zufuhrmodus dreht

Gerades Schneiden bedeutet, dass das Gewindewerkzeug ein radialer Direktvorschub, auch Radialschneiden genannt, ist. Beide Schneidkanten des Gewindeschneiders nehmen am Schneiden teil, so dass sich die Schneidkraft in der axialen Richtung des Schneidwerkzeugs gegenseitig auslöschen und das Werkzeug gleichmäßig verschleißt. Reduzieren Sie das Drehen des Gewindes, wegen der axialen Schneidkraft, resultierend in Drehwerkzeug-Schräglagenphänomen, verarbeitete Gewindeform ist klar, gute Qualität. Aufgrund der Konzentration der Kraft, der schlechten Spanabfuhr und der schlechten Wärmeableitung während des Gewindeschneidens, insbesondere beim Drehen um mehr als 3 mm, ist jedoch die Schneidtiefe groß und die Klinge verschleißt schnell, was leicht zu Fehlern im Gewinde führen kann Durchmesser. Daher eignet sich das Straight-In-Schneidverfahren für Gewindedrehen unter 3 mm. Schrägschnitt bedeutet, dass das Werkzeug in einem Winkel von 27 ° bis 30 ° gegenüber der Radialrichtung gedreht wird.

Beim Gewindedrehen wird das Werkzeug aufgrund seines einschneidigen Schneidens weniger belastet, der Span ist flüssig und die Wärmeableitungswirkung ist gut, daher ist die Oberflächenrauhigkeit des bearbeiteten Gewindes etwas geringer. Die Klinge ist jedoch relativ leicht zu beschädigen und zu verschleißen, was dazu führt, dass die Oberfläche des maschinell bearbeiteten Gewindes nicht gerade ist, der Winkel der Werkzeugspitze aufgrund von Abnutzung leicht geändert werden kann und die Genauigkeit der verarbeiteten Gewindeform schlecht ist. Daher ist das schräge Schneiden für Gewinde mit einer Gewindesteigung von mehr als 3 mm geeignet.

Wechselnde Vorschübe zu den linken und rechten Seiten bedeuten, dass jedes Mal, wenn das Werkzeug in einer radialen Richtung vorläuft, das Werkzeug um eine bestimmte Strecke horizontal nach links oder rechts bewegt wird, so dass nur eine Seitenkante des Drehwerkzeugs in den Schnitt eintreten kann. Biegen Sie abwechselnd links und rechts ab. Aufgrund der komplizierten Programmierung dieses Verfahrens ist die Operation nicht so bequem wie die obigen beiden, und sie wird im allgemeinen für allgemeine Dreh- und Gewindebearbeitungen mit einem Abstand von 3 mm oder mehr verwendet.

3, das dreieckige Gewinde CNC-Programmierung drehen

Nehmen wir als Beispiel GSK980TD, hat die Gewindebearbeitungsinstruktion dieses Systems den gleichen Gewindeschneidbefehl G32, Gewindeschneiden mit variablem Gewinde G34, den Z-Achsen Gewindeschneidzyklus-Befehl G33, Gewindeschneidzyklus-Befehl G92 und Mehrfachschrauben-Gewindeschneidzyklus-Befehl G76 . Die Befehle G32 und G92 können gerade Gewinde, Kegelgewinde und Endgewinde mit konstanter Steigung verarbeiten. Die Schneidmethoden sind Straight-In-Cutting und Side-to-Side-Wechselschnitt. Der G32-Befehl gehört zu einem einzelnen Programmsegment. Wenn es mehrmals geschnitten wird, ist die Programmierung länger und wird im Allgemeinen nicht verwendet. Die Schneidmethode des G92-Befehls gehört zum geraden Schneiden und abwechselnden linken und rechten Schneiden. Weil der Befehlsverarbeitungsfadendurchmesserfehler groß ist, aber die Zähne mit hoher Präzision, im Allgemeinen benutzt für die Verarbeitung des kleinen Taktabstandes des Hochpräzisionsfadens.

Der G76-Befehl kann gerade Gewinde und Konusgewinde mit Gewindeabisolieren verarbeiten. Es kann einseitige Messergewinde schneiden realisieren. Die Menge des Messers wird allmählich reduziert, was zum Schutz des Werkzeugs und zur Verbesserung der Präzision des Gewindes vorteilhaft ist, aber es kann das Stirngewinde nicht bearbeiten. Da diese Anweisung in Bezug auf die Verarbeitbarkeit und Programmierungseffizienz vernünftiger ist, ist sie weit verbreitet.

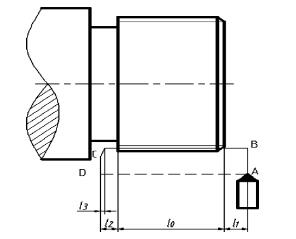

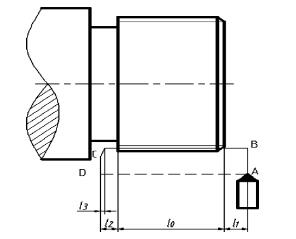

Basierend auf der obigen Analyse zeigt 1 den G92-Befehl für die Gewindebearbeitung und der Gewindepfad für den G92-Befehl ist in 3 gezeigt.

Punkt A ist der Fadenanfangspunkt (Endpunkt).

Punkt B ist der Ausgangspunkt des Gewindeschneidens.

L1 ist die Schnittmenge des Fadenschneiders (L1≥2P),

L0 ist die effektive Schnittmenge des Fadens,

L2 ist die Menge des Gewindeschneiderausgangs (L2≥0.5P),

L3 ist die Fadenrückzugsbreite (wenn der Faden keine Hinterschneidung hat, wird er entsprechend der Teilung eingestellt, und wenn eine Unterschneidung vorliegt, kann er 0 sein).

Punkt C ist der Schneideendpunkt.

Punkt D ist die radiale Richtung des Fadens und das Ende des Zurückziehens.

Bild 3. Werkzeugpfad G92-Anweisung

Gewindeprozessfaktoren sind die grundlegenden Faktoren für die Qualität des Gewindeschneidens,

Es ist sehr wichtig, die technologischen Faktoren der Gewindebearbeitung zu beherrschen, um die Qualität der Gewindebearbeitung zu verbessern.

1. 1 Angemessene Auswahl von Werkzeugmaterial und Werkzeuggeometrie

Im Schneidprozess unterliegt der Fräser hohem Druck, hoher Temperatur und großer Reibung. Daher muss der Schneider eine hohe Härte, eine hohe Wärmebeständigkeit, eine gute Verschleißfestigkeit und eine ausreichende Festigkeit und Zähigkeit aufweisen. Gute Festigkeits- und Zähigkeitsmaterialien haben eine schlechte Härte und Verschleißfestigkeit und umgekehrt. CNC-Drehmaschinen verwendet häufig Hochgeschwindigkeitsstahl, Hartmetall, Keramik und superharte Materialien. Je nach Material des Werkstücks kann die Auswahl des richtigen Werkzeugs die Qualität der Teile verbessern, die Produktionseffizienz erhöhen und die Kosten senken.

Für das Gewindeschneidwerkzeug ist neben der Auswahl des geeigneten Materials die angemessene Auswahl des Werkzeuggeometriewinkels und der Form der Werkzeugspitzenübergangskante sehr wichtig, um die Bearbeitungsqualität zu verbessern. Die geometrischen Winkel des Drehwerkzeugs umfassen den Hauptdeklinationswinkel, den Hilfsdeklinationswinkel, den Werkzeugnasenwinkel, den Blattneigungswinkel, den Spanwinkel, den Freiwinkel und den Hilfsfreiwinkel. Der Hauptwinkel des Gewindedrehwerkzeugs ist der Winkel der Werkzeugnase. Die Größe des Werkzeugnasenwinkels bestimmt direkt das Gewindeprofil, das allgemeine dreieckige Gewindedrehwerkzeug, der Blattwinkel beträgt im Allgemeinen 10 ° und der Werkzeugspitzenwinkel beträgt 59 ° 16 '. Die Berechnung der Radiusformel der Werkzeugspitze r = 0. 144P (wobei P die Steigung ist).

Der Deklinationswinkel hat den größten Einfluss auf die Oberflächenrauheit. Je kleiner der primäre und der sekundäre Deklinationswinkel sind, desto geringer ist die Oberflächenqualität des Gewindes, das von einem Gewindedrehwerkzeug mit einem größeren Spitzenradius erzeugt wird. Je größer die Werkzeugvorder- und -rückwinkel sind, desto schärfer ist das Werkzeug, und je höher die Qualität der Gewindeoberfläche ist, desto geringer ist die Festigkeit.

1. 2 Angemessene Auswahl der Schnittmenge

Die Wahl der Schnittmenge ist sehr wichtig, um die Bearbeitungsqualität von CNC-Drehmaschinen zu verbessern. Der Schnittbetrag umfasst die Schnitttiefe, den Vorschubbetrag und die Schnittgeschwindigkeit. Die Wahl des Gewindeschneidbetrags sollte auf dem Material des Werkstücks, der Größe der Gewindesteigung und der Bearbeitungsposition des Gewindes basieren. Die Schnittmenge des Fadens sollte allmählich reduziert werden, und die Fadenzufuhr kann manchmal als eine Nullzufuhrmenge abhängig von dem Material verwendet werden. Nach dem Zusammenfassen wird eine Liste der üblicherweise verwendeten Schnittmenge zum Drehen dreieckiger Fäden aus Stahlmaterialien aufgeführt, wie in Tabelle 1 gezeigt.

Tabelle 1. Die Tabelle für den gemeinsamen Schnitt von dreieckigem Gewinde für Stahlwerkstoffe

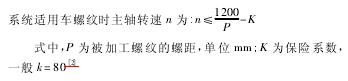

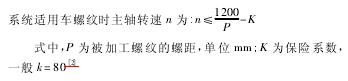

Die Fadenschneidgeschwindigkeit sollte niedriger gewählt werden. Das Gewinde der CNC-Drehmaschine hängt hauptsächlich vom Spindel-Encoder ab. Wenn die Spindeldrehzahl zu hoch gewählt wird, kann der vom Geber gesendete Positionierungsimpuls aufgrund eines "Überschwingens" die Zähne brechen. Die meisten CNC-Drehmaschinen sind wie folgt programmiert:

1. 3 vernünftige Wahl der Schneidflüssigkeit

Die rationelle Verwendung von Schneidflüssigkeit kann den Bearbeitungsfehler reduzieren, der durch den Temperaturanstieg verursacht wird, und die Schneidflüssigkeit bildet einen Schmiermittelfilm zwischen dem Werkzeug und der Werkstückoberfläche. Wegwaschen von Eisenschrott, um die Reibung zwischen dem Werkzeug und dem Werkstück zu verringern, Werkzeug zu reduzieren Abnutzung, erhöht Werkzeugstandzeit und verhindert Werkstückrost.

Die beim CNC-Drehen übliche Schneidflüssigkeit ist eine Emulsion mit einer Konzentration von 5% bis 25%. Einige Gewinde können auch Öl als Schneidflüssigkeit verwenden. Beim Schneiden von spröden Materialien wie Gusseisen wird keine Schneidflüssigkeit verwendet, da die Schneidspäne leicht mit der Schneidflüssigkeit vermischt werden, um die Bewegung des Werkzeugmaschinen-Sattels zu blockieren. Beim Drehen der Gewinde kann eine kleine Menge Öl gebürstet werden. Verwenden Sie zum Schneiden von Stahl, Aluminium und anderen Kunststoffmetallen mit Hochgeschwindigkeits-Stahlschneidern Schneidflüssigkeit; Wenn die Strömung der Schneidflüssigkeit das Hartmetallwerkzeug vollständig abkühlen kann, kann die Standzeit des Werkzeugs verbessert werden. Beim Drehen von Stahl und Kunststoff ist es daher besser, Schneidflüssigkeit zu verwenden.

1.4 Angemessene Auswahl von Spannmethoden

Die Einspannung des Werkstücks muss fest sein und eine ausreichende Steifigkeit aufweisen. Wellenteile werden in der Regel direkt mit einem 3-Backen-Zentrierfutter eingespannt. Unter der Prämisse, die Bearbeitungslänge sicherzustellen, ist die Werkstückstrecklänge um so kürzer, je besser sie ist, um die Bearbeitungssteifigkeit des Werkstücks zu gewährleisten. Die Mittellinie der Stange kann so weit wie möglich mit der Mittellinie der Spindel zusammenfallen um zu vermeiden, das Messer zu schlagen. Die Montagemethode des Werkstücks muss vernünftig sein, sonst wird es die Bearbeitungsqualität des Werkstücks negativ beeinflussen, und es kann nicht die Überlegenheit der Hochpräzisionsbearbeitung von CNC-Drehmaschinen ausnutzen.

2, Gewinde schneiden Zufuhrmethode

Das Gewindeschneidverfahren wird hauptsächlich gemäß der Größe der Gewindesteigung bestimmt. Betroffen durch Werkzeugmaschine, Werkstückmaterial, Geometrie einfügen. Zu den Methoden für das geradlinige Gewindeschneiden gehören geradliniges Schneiden, schräg geneigtes Schneiden und alternierende seitliche Zuführungen auf der linken und rechten Seite. Wie in Abbildung 2 gezeigt, ist auch die richtige Auswahl des Gewindeschneidverfahrens wichtig für die Qualität des Gewindeschneidens.

Abbildung 2. Der Faden, der Zufuhrmodus dreht

Gerades Schneiden bedeutet, dass das Gewindewerkzeug ein radialer Direktvorschub, auch Radialschneiden genannt, ist. Beide Schneidkanten des Gewindeschneiders nehmen am Schneiden teil, so dass sich die Schneidkraft in der axialen Richtung des Schneidwerkzeugs gegenseitig auslöschen und das Werkzeug gleichmäßig verschleißt. Reduzieren Sie das Drehen des Gewindes, wegen der axialen Schneidkraft, resultierend in Drehwerkzeug-Schräglagenphänomen, verarbeitete Gewindeform ist klar, gute Qualität. Aufgrund der Konzentration der Kraft, der schlechten Spanabfuhr und der schlechten Wärmeableitung während des Gewindeschneidens, insbesondere beim Drehen um mehr als 3 mm, ist jedoch die Schneidtiefe groß und die Klinge verschleißt schnell, was leicht zu Fehlern im Gewinde führen kann Durchmesser. Daher eignet sich das Straight-In-Schneidverfahren für Gewindedrehen unter 3 mm. Schrägschnitt bedeutet, dass das Werkzeug in einem Winkel von 27 ° bis 30 ° gegenüber der Radialrichtung gedreht wird.

Beim Gewindedrehen wird das Werkzeug aufgrund seines einschneidigen Schneidens weniger belastet, der Span ist flüssig und die Wärmeableitungswirkung ist gut, daher ist die Oberflächenrauhigkeit des bearbeiteten Gewindes etwas geringer. Die Klinge ist jedoch relativ leicht zu beschädigen und zu verschleißen, was dazu führt, dass die Oberfläche des maschinell bearbeiteten Gewindes nicht gerade ist, der Winkel der Werkzeugspitze aufgrund von Abnutzung leicht geändert werden kann und die Genauigkeit der verarbeiteten Gewindeform schlecht ist. Daher ist das schräge Schneiden für Gewinde mit einer Gewindesteigung von mehr als 3 mm geeignet.

Wechselnde Vorschübe zu den linken und rechten Seiten bedeuten, dass jedes Mal, wenn das Werkzeug in einer radialen Richtung vorläuft, das Werkzeug um eine bestimmte Strecke horizontal nach links oder rechts bewegt wird, so dass nur eine Seitenkante des Drehwerkzeugs in den Schnitt eintreten kann. Biegen Sie abwechselnd links und rechts ab. Aufgrund der komplizierten Programmierung dieses Verfahrens ist die Operation nicht so bequem wie die obigen beiden, und sie wird im allgemeinen für allgemeine Dreh- und Gewindebearbeitungen mit einem Abstand von 3 mm oder mehr verwendet.

3, das dreieckige Gewinde CNC-Programmierung drehen

Nehmen wir als Beispiel GSK980TD, hat die Gewindebearbeitungsinstruktion dieses Systems den gleichen Gewindeschneidbefehl G32, Gewindeschneiden mit variablem Gewinde G34, den Z-Achsen Gewindeschneidzyklus-Befehl G33, Gewindeschneidzyklus-Befehl G92 und Mehrfachschrauben-Gewindeschneidzyklus-Befehl G76 . Die Befehle G32 und G92 können gerade Gewinde, Kegelgewinde und Endgewinde mit konstanter Steigung verarbeiten. Die Schneidmethoden sind Straight-In-Cutting und Side-to-Side-Wechselschnitt. Der G32-Befehl gehört zu einem einzelnen Programmsegment. Wenn es mehrmals geschnitten wird, ist die Programmierung länger und wird im Allgemeinen nicht verwendet. Die Schneidmethode des G92-Befehls gehört zum geraden Schneiden und abwechselnden linken und rechten Schneiden. Weil der Befehlsverarbeitungsfadendurchmesserfehler groß ist, aber die Zähne mit hoher Präzision, im Allgemeinen benutzt für die Verarbeitung des kleinen Taktabstandes des Hochpräzisionsfadens.

Der G76-Befehl kann gerade Gewinde und Konusgewinde mit Gewindeabisolieren verarbeiten. Es kann einseitige Messergewinde schneiden realisieren. Die Menge des Messers wird allmählich reduziert, was zum Schutz des Werkzeugs und zur Verbesserung der Präzision des Gewindes vorteilhaft ist, aber es kann das Stirngewinde nicht bearbeiten. Da diese Anweisung in Bezug auf die Verarbeitbarkeit und Programmierungseffizienz vernünftiger ist, ist sie weit verbreitet.

Basierend auf der obigen Analyse zeigt 1 den G92-Befehl für die Gewindebearbeitung und der Gewindepfad für den G92-Befehl ist in 3 gezeigt.

Punkt A ist der Fadenanfangspunkt (Endpunkt).

Punkt B ist der Ausgangspunkt des Gewindeschneidens.

L1 ist die Schnittmenge des Fadenschneiders (L1≥2P),

L0 ist die effektive Schnittmenge des Fadens,

L2 ist die Menge des Gewindeschneiderausgangs (L2≥0.5P),

L3 ist die Fadenrückzugsbreite (wenn der Faden keine Hinterschneidung hat, wird er entsprechend der Teilung eingestellt, und wenn eine Unterschneidung vorliegt, kann er 0 sein).

Punkt C ist der Schneideendpunkt.

Punkt D ist die radiale Richtung des Fadens und das Ende des Zurückziehens.

Bild 3. Werkzeugpfad G92-Anweisung

4, Gewinde Verarbeitung Fähigkeiten

Die Messereinstellungstechnik des Fadenmessers kann, anders als das Runddrehwerkzeug, seine Position genau lokalisieren. Die axiale Ausrichtung des Gewindes basiert im Allgemeinen auf der visuellen Messung durch den Bediener, ob die Werkzeugspitze mit dem Ursprung des Werkstücks übereinstimmt.

Wenn das axiale Erfordernis des Gewindes aufgrund des Sehfehlers des Bedieners hoch ist, wird leicht eine Ungenauigkeit des Messers verursacht, was zu einem Überschneiden führt. Um dieses Problem zu lösen, kann der Bediener die Toleranz in axialer und radialer Richtung reservieren, wenn das Werkzeug eingestellt wird (die lange Achse des Gewindes bleibt im Allgemeinen 0,5 mm bis 1 mm und die Nebenachse des Gewindes bleibt im Allgemeinen 0,2 mm bis 0,5 mm ).

Durch den ersten Probeschnitt wird der Werkzeugversatz nach der Messung eingestellt (für ± W in axialer Richtung und ± U in radialer Richtung), um sicherzustellen, dass kein Überschneiden auftritt. Nachdem das Fadenmesser viele Male verwendet wurde, insbesondere bei der Bearbeitung von Materialien mit hoher Härte, wie Edelstahl und Nickellegierung, verschleißt das Werkzeug schnell, so dass mehr gemessen werden muss und das Werkstück nach dem Passieren der Messung entfernt werden kann. Um das Werkzeugverschleißgesetz zu meistern, ist es möglich, die Werkzeugkorrektur vor dem Programmlauf zu modifizieren, um die Qualität der Gewindebearbeitung und die Produktionseffizienz zu verbessern.

5. Schlussfolgerung

In der tatsächlichen Verarbeitung und Produktion, neben der Auswahl geeigneter Werkzeuge nach dem Material des Werkstücks, Tonhöhe, etc., Entsprechend der Gewindesteigung und Verarbeitungseigenschaften zur Auswahl der geeigneten Programmiermethode, flexible Verwendung von Gewinde Verarbeitungsanweisungen, Manchmal ist es auch Es ist möglich, eine Kombination von zwei Bearbeitungszyklen zu verwenden, einen Zyklusbefehl (G76) und einen Einzelsegmentbefehl (G32), um den speziellen Merkmalen jedes Befehls das volle Spiel zu geben und die Qualität des Fadens zu garantieren. Die vernünftige Verwendung des obigen Wissens kann die qualifizierte Rate der Gewindebearbeitung effektiv verbessern und die Bearbeitungsqualität der dreieckigen Gewinde sicherstellen.

Die Messereinstellungstechnik des Fadenmessers kann, anders als das Runddrehwerkzeug, seine Position genau lokalisieren. Die axiale Ausrichtung des Gewindes basiert im Allgemeinen auf der visuellen Messung durch den Bediener, ob die Werkzeugspitze mit dem Ursprung des Werkstücks übereinstimmt.

Wenn das axiale Erfordernis des Gewindes aufgrund des Sehfehlers des Bedieners hoch ist, wird leicht eine Ungenauigkeit des Messers verursacht, was zu einem Überschneiden führt. Um dieses Problem zu lösen, kann der Bediener die Toleranz in axialer und radialer Richtung reservieren, wenn das Werkzeug eingestellt wird (die lange Achse des Gewindes bleibt im Allgemeinen 0,5 mm bis 1 mm und die Nebenachse des Gewindes bleibt im Allgemeinen 0,2 mm bis 0,5 mm ).

Durch den ersten Probeschnitt wird der Werkzeugversatz nach der Messung eingestellt (für ± W in axialer Richtung und ± U in radialer Richtung), um sicherzustellen, dass kein Überschneiden auftritt. Nachdem das Fadenmesser viele Male verwendet wurde, insbesondere bei der Bearbeitung von Materialien mit hoher Härte, wie Edelstahl und Nickellegierung, verschleißt das Werkzeug schnell, so dass mehr gemessen werden muss und das Werkstück nach dem Passieren der Messung entfernt werden kann. Um das Werkzeugverschleißgesetz zu meistern, ist es möglich, die Werkzeugkorrektur vor dem Programmlauf zu modifizieren, um die Qualität der Gewindebearbeitung und die Produktionseffizienz zu verbessern.

5. Schlussfolgerung

In der tatsächlichen Verarbeitung und Produktion, neben der Auswahl geeigneter Werkzeuge nach dem Material des Werkstücks, Tonhöhe, etc., Entsprechend der Gewindesteigung und Verarbeitungseigenschaften zur Auswahl der geeigneten Programmiermethode, flexible Verwendung von Gewinde Verarbeitungsanweisungen, Manchmal ist es auch Es ist möglich, eine Kombination von zwei Bearbeitungszyklen zu verwenden, einen Zyklusbefehl (G76) und einen Einzelsegmentbefehl (G32), um den speziellen Merkmalen jedes Befehls das volle Spiel zu geben und die Qualität des Fadens zu garantieren. Die vernünftige Verwendung des obigen Wissens kann die qualifizierte Rate der Gewindebearbeitung effektiv verbessern und die Bearbeitungsqualität der dreieckigen Gewinde sicherstellen.