Kurbelwelle Zerspanungstechnik

1.1 Vorbereitung des CNC-Bearbeitungsprozesses

1.1.1 Grundlegende Merkmale der numerischen Steuerungsverarbeitung

Da die CNC-Bearbeitung Computersteuerungssysteme und CNC-Werkzeugmaschinen anwendet, verfügt die CNC-Bearbeitung über Merkmale wie einen hohen Automatisierungsgrad, hohe Präzision, stabile Qualität, hohe Effizienz der Produktion, kurze Zykluszeiten und hohe Kosten für die Verwendung der Ausrüstung. In der numerischen Steuerung hat die Verarbeitungstechnologie auch einige Unterschiede zur herkömmlichen Verarbeitungstechnologie und weist somit ihre eigenen Eigenschaften auf.

Wenn gewöhnliche Werkzeugmaschinen verwendet werden, treten viele spezifische Prozessprobleme auf, wie zum Beispiel die Teilung und Anordnung des Arbeitsschritts, die Geometrie und Größe des Werkzeugs, die Werkzeugbahn, Bearbeitungszugabe, Schnittmenge usw. In hohem Maße berücksichtigt der Bediener und entscheidet basierend auf tatsächlichen Erfahrungen und Gewohnheiten. Es ist in der Regel nicht erforderlich, dass der Handwerker bei der Gestaltung der Prozessspezifikation übermäßige Vorschriften trifft, und die Maßhaltigkeit der Teile kann auch durch den Probeschnitt garantiert werden.

Wenn CNC-Bearbeitung verwendet wird, müssen alle Prozessprobleme im Voraus entworfen und angeordnet werden und in das Bearbeitungsprogramm integriert werden. Der numerische Steuerungsprozess umfasst nicht nur detaillierte Schneideschritte, sondern beinhaltet auch den Inhalt des Vorrichtungstyps, die Spezifikation, den Schnittbetrag und andere spezielle Anforderungen sowie die Prozessdiagramme, die mit NC-Koordinatenpositionen gekennzeichnet sind. In der automatischen Programmierung ist es notwendig, eine Vielzahl von detaillierten Prozessparametern zu bestimmen. Aufgrund dieser Eigenschaft ist die Anforderung an die Korrektheit und Rationalität des Verarbeitungsprogramms extrem hoch, und niemand kann Fehler machen. Ansonsten können qualifizierte Teile nicht nur bearbeitet werden, sondern es kann zu schwerwiegenden Folgen kommen.

1.1.2 Hauptinhalt des NC-Bearbeitungsprozesses

Gemäß der Praxis der CNC-Bearbeitung umfasst der NC-Bearbeitungsprozess hauptsächlich die folgenden Aspekte:

1) Wählen Sie die Teile aus, die für die Bearbeitung auf CNC-Werkzeugmaschinen geeignet sind, und bestimmen Sie den Inhalt des Prozesses;

2) Numerische Steuerungsprozessanalyse von Teilezeichnungen;

3) Formulierung numerischer Steuerprozessrouten, wie zum Beispiel Verfahrensaufteilung, Verarbeitungssequenzanordnung, Benchmark-Auswahl, Konvergenz mit Nicht-NC-Bearbeitungsprozessen usw .;

4) das Design numerischer Steuerungsverfahren, wie Arbeitsschritte, Werkzeugauswahl, Positionierung und Installation der Vorrichtung, Bestimmung des Werkzeugweges, Messung und Bestimmung der Schnittmenge;

5) die NC-Bearbeitungsverfahren wie Messer, Werkzeugkorrektur anpassen;

6) Toleranzen in der NC-Bearbeitung zuweisen;

7) Behandeln Sie einige Prozessanweisungen auf CNC-Werkzeugmaschinen.

1.1.3 Angemessene Auswahl von CNC-Bearbeitungsteilen

Wenn Teile auf CNC-Werkzeugmaschinen bearbeitet werden, gibt es im Allgemeinen zwei Situationen.

Im ersten Fall gibt es Teilezeichnungen und Rohlinge und eine CNC-Werkzeugmaschine, die für die Bearbeitung des Teils geeignet ist, wird ausgewählt.

Der zweite Fall: Haben Sie bereits CNC-Werkzeugmaschinen, um die Teile zu wählen, die für die Bearbeitung auf dieser Maschine geeignet sind. In jedem Fall umfassen die Hauptfaktoren, die zu berücksichtigen sind, das Material und die Art des Rohlings, die Komplexität der Umrissform des Teils, die Größe, die Bearbeitungsgenauigkeit, die Anzahl der Teile und die Wärmebehandlungsanforderungen. Zusammenfassend lässt sich sagen, dass es drei Punkte gibt, nämlich, ob die technischen Anforderungen an Teile garantiert werden können, ob es sich um eine Steigerung der Produktivität handelt und ob dies wirtschaftlich vertretbar ist.

Entsprechend der Anwendungspraxis der NC-Technologie im In- und Ausland sind CNC-Werkzeugmaschinen in der Regel am besten für die Bearbeitung von Teilen mit folgenden Eigenschaften geeignet:

(1) Teile für Multi-Varietät, Kleinserienproduktion oder Versuchsproduktion neuer Produkte;

(2) Teile mit komplexen Konturen und höheren Anforderungen an die Bearbeitungsgenauigkeit;

(3) Bei der Bearbeitung mit einer gewöhnlichen Werkzeugmaschine werden Teile teurer Prozessausrüstung (Werkzeuge, Vorrichtungen und Matrizen) benötigt;

(4) Teile, die viele Male geändert werden müssen;

(5) Die wertvollen Teile dürfen während der Verarbeitung nicht verschrottet werden;

(6) Dringende Teile, die den kürzesten Produktionszyklus erfordern.

1.1.4 Auswahl der Verarbeitungsmethoden und Bestimmung der Verarbeitungspläne

1) Auswahl der Verarbeitungsmethoden

Das Prinzip der Wahl des Bearbeitungsverfahrens besteht darin, die Bearbeitungsgenauigkeit und Oberflächenrauhigkeit der bearbeiteten Oberfläche sicherzustellen. Da es im Allgemeinen viele Bearbeitungsverfahren gibt, um das gleiche Maß an Präzision und Oberflächenrauhigkeit zu erhalten, sind bei der tatsächlichen Auswahl umfassende Überlegungen wie die Form, die Größe und die Wärmebehandlungsanforderungen der Teile erforderlich.

2) Das Prinzip der Bestimmung des Bearbeitungsplans

Teilweise präzisere Oberflächenbehandlungen werden oft nach und nach durch Schruppen, Vorschlichten und Schlichten erreicht. Es reicht nicht aus, die entsprechende Endbearbeitung für diese Oberflächen nur aufgrund der Qualitätsanforderungen zu wählen, sondern vom Rohling bis zur Endumformung sollte auch richtig bestimmt werden.

1.1.5 Aufteilung von Prozessen und Arbeitsschritten

Die allgemeine Prozessaufteilung hat die folgenden Möglichkeiten

1) Teilprozess nach Teilebestückungspositionierung

Aufgrund der unterschiedlichen Form jedes Teils sind die technischen Anforderungen jeder Oberfläche ebenfalls unterschiedlich. Daher sind die Positionierungsmethoden bei der Verarbeitung unterschiedlich. Wenn die äußere Form allgemein bearbeitet wird, wird die innere Form positioniert; Wenn die innere Form bearbeitet wird, wird die äußere Form positioniert. Daher kann der Prozess gemäß den verschiedenen Positionierungsmethoden unterteilt werden.

2) Nach dem Grob- und Feinverarbeitungsprozess

Nach den Teilen der Verarbeitungsgenauigkeit, Steifigkeit und Verformung, wie Jiejie Division Prozess, nach dem Prinzip der groben, feine Verarbeitung, um den Prozess zu trennen, das heißt, zuerst Schruppen und dann Finishing. Für die Bearbeitung können verschiedene Maschinen oder unterschiedliche Werkzeuge verwendet werden. Normalerweise ist es in einer Installation nicht erlaubt, die Oberfläche eines Teils eines Teils zu bearbeiten und dann die andere Oberfläche des Teils zu bearbeiten.

3) Teilen Sie den Prozess mit dem verwendeten Werkzeug

Um die Anzahl der Werkzeugwechsel zu reduzieren, komprimieren Sie die Leerlaufzeit und reduzieren Sie unnötige Positionierfehler. Die Teile können auf die gleiche Weise bearbeitet werden wie der konzentrierte Werkzeugprozess. Das heißt, in einem Setup kann dasselbe Werkzeug verwendet werden, um alle Teile zu bearbeiten, die bearbeitet werden können, und dann kann ein anderes Werkzeug verwendet werden, um andere Teile zu bearbeiten. Die Aufteilung der Arbeitsschritte wird hauptsächlich in Bezug auf Bearbeitungsgenauigkeit und Effizienz betrachtet. In einem Prozess ist es oft notwendig, unterschiedliche Werkzeuge und Schnittmengen zu verwenden, um unterschiedliche Oberflächen zu bearbeiten. Um die Analyse und Beschreibung komplexerer Prozesse zu erleichtern, ist sie in Prozessschritte unterteilt.

Kurz gesagt, sollte die Aufteilung der Prozesse und Schritte auf den spezifischen strukturellen Eigenschaften der Teile, technischen Anforderungen und anderen umfassenden Überlegungen basieren.

1.1.6 Bestimmung der Verarbeitungsroute

Bei der NC-Bearbeitung wird die Trajektorie der Werkzeugschneideposition relativ zum Werkstück als Bearbeitungsbahn bezeichnet. Bei der Programmierung ist das Prinzip der Bestimmung der Verarbeitungsroute hauptsächlich das Folgende:

1) Der Verarbeitungsweg sollte die Genauigkeit und Oberflächenrauhigkeit der zu bearbeitenden Teile sicherstellen, und die Effizienz ist hoch;

2) Machen Sie die numerische Berechnung einfach, um den Programmieraufwand zu reduzieren;

3) Die Bearbeitungsstrecke sollte die kürzeste sein, was das Programmsegment reduzieren und die Leerlaufzeit reduzieren kann.

4) Zusätzlich müssen bei der Festlegung der Bearbeitungsroute die Bearbeitungszugabe des Werkstücks und die Steifigkeit der Werkzeugmaschine und des Fräsers berücksichtigt werden. Es wird bestimmt, ob es ein einzelner Durchlauf oder mehrere Durchgänge ist, um die Bearbeitung zu vervollständigen und ob ein Steig- oder Nachfräsen im Fräsvorgang übernommen wird.

1.1.7 Editierfehler und seine Kontrolle

Eines der herausragenden Merkmale von CNC-Werkzeugmaschinen ist, dass die Bearbeitungsgenauigkeit der Teile nicht nur während des Bearbeitungsprozesses entsteht, sondern auch in der Vorbearbeitungsphase der Bearbeitung entsteht. Fehler in der Programmierphase sind unvermeidbar. Dies liegt an dem Prinzip der Programmsteuerung selbst. In der Programmierstufe werden die Informationen in den Zeichnungen in eine Form umgewandelt, die für das Steuersystem annehmbar ist.

Drei Arten von Fehlern treten auf: ungefährer Berechnungsfehler, Interpolationsfehler und Größenrundungsfehler.

Bei der Punktsteuerverarbeitung enthält der programmierte Fehler eine Fehlerroute in der Größe und wirkt sich direkt auf die Maßgenauigkeit der Lochposition aus. Bei der Kontursteuerverarbeitung wird die Interpolationsgenauigkeit hauptsächlich durch die Genauigkeit der Konturverarbeitung beeinflusst Auswirkung des Größenrundungsfehlers ist sekundär. Daher bezieht sich der allgemeine programmierte Fehler auf den Interpolationsfehler.

Weil Fehler im Steuersystem und im Antriebssystem vorhanden sind, Teilepositionierungsfehler, Werkzeugfehler, Werkzeugverschleißfehler, Werkstückverformungsfehler usw.

Daher erlaubt nur ein kleiner Teil der auf den Teilezeichnungen angegebenen Toleranzen die Zuordnung der Fehler während des Programmiervorgangs. Im Allgemeinen ist der zulässige Programmierfehler gleich 0,1 bis 0,2 der Teiletoleranz.

1.1.8 Verarbeitungsanweisungen im Prozess der Verarbeitung

Der Betrieb von Bearbeitungsteilen auf einer CNC-Maschine muss im Voraus in dem Programm unter Verwendung von Anweisungen spezifiziert werden. Es wird automatisch von der Maschine während der Verarbeitung implementiert. Wir nennen solche Anweisungen als technologische Anweisungen.

Es gibt internationale Normen für solche Anweisungen, nämlich die Erstellung von Funktionsanweisungen G Hilfsfunktionsanweisungen M zwei Kategorien. Bei der Vorbereitung der Verarbeitungsprozeduren muss diese entsprechend dem Handbuch richtig ausgewählt und gehandhabt werden.

2.1.9 Auswahl des Materials für die Kurbelwelle

Gegenwärtig sind die Kurbelwellenmaterialien des Automobilmotors zwei Arten von Sphäroguss und Stahl.

Aufgrund der guten Schneidleistung von Gusseisen mit Kugelgraphit kann eine ideale Strukturform erhalten werden. Wie bei der Stahlkurbelwelle können verschiedene Wärmebehandlungs- und Oberflächenhärtungsbehandlungen durchgeführt werden, um die Ermüdungsfestigkeit, die Härte und die Verschleißfestigkeit der Kurbelwelle zu verbessern. Die Kosten für die Kurbelwelle aus duktilem Gusseisen betragen nur etwa 1/3 der Kosten für die Kurbelwelle aus vergütetem Stahl, so dass die Kurbelwelle aus duktilem Gusseisen im In- und Ausland weit verbreitet ist.

Statistischen Daten zufolge beträgt der Anteil von Gusseisen mit Kugelgraphit, das in Kurbelwellen von Kraftfahrzeugmotoren verwendet wird, 90% in den Vereinigten Staaten, 85% in Großbritannien und 60% in Japan. Darüber hinaus haben Deutschland, Belgien und andere Länder auch duktile Eisenwerkstoffe in großen Mengen eingeführt. Der Einsatz von Kugelgraphitguss-Kurbelwellen in China ist noch ausgeprägter. Mehr als 85% der mittleren und kleinen Kurbelwellen sind aus Sphäroguss. Bei Kurbelwellen aus Hochleistungs-Dieselmotoren für Dieselmotoren haben geschmiedete Kurbelwellen aus Stahl eine hohe mechanische Gesamtleistung.

Viele hochfeste Viertakt-Dieselmotoren mittlerer bis hoher Geschwindigkeit und hoher Leistung verwenden ausnahmslos geschmiedete Kurbelwellen. Motoren mit einer Verdrängung von 1,6 L oder mehr verwenden auch geschmiedete Kurbelwellen aus Stahl.

Basierend auf Erfahrungen aus dem In- und Ausland, kombiniert mit dem eigentlichen Kurbelwellen-Design (kleine Kurbelwelle), wird die Kurbelwelle aus Sphäroguss gefertigt und der Rohling gegossen.

1.1.10 Vorbereitung von Prozessmaterialien, Werkzeugen und Vorrichtungen

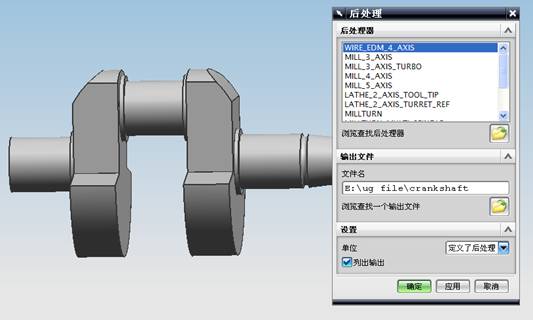

Die Vorbereitung des Programms ist nur der erste Schritt. Nach der Verifizierung des Programms besteht der nächste Schritt in der Vorbereitung des Bearbeitungsmaterials und der Werkzeuge und Vorrichtungen. Wie gut dieser Schritt gemacht wird, wirkt sich direkt auf den endgültigen Effekt des CNC-Betriebs aus.

Aufgrund der unterschiedlichen Formen und technischen Anforderungen der Teile während der Bearbeitung werden verschiedene Arten von Werkzeugen für die Bearbeitung ausgewählt. Wenn zum Beispiel dreieckige Gewinde bearbeitet werden, müssen Dreiecksgewindedrehwerkzeuge ausgewählt werden. Wenn Bögen bearbeitet werden, müssen Bögen ausgewählt werden, um entweder scharfe Messer für die Bearbeitung zu sein. Eine vernünftige Auswahl an Bearbeitungswerkzeugen ist die Grundgarantie für die Bearbeitung eines guten Teils.

Die Auswahl der Vorrichtung ist relativ einfach, wie zum Beispiel die Verarbeitung von Aluminiumsticks und Paraffinstiften auf einer CNC-Drehmaschine, und Aluminiumsticks und Paraffinstifte können direkt durch ein selbstzentrierendes Dreibackenfutter eingespannt werden;

Bei der Bearbeitung auf einer Fräsmaschine kann, solange die Anforderungen der normalen Fräsmaschine erfüllt sind, die Aluminium- oder Paraffinplatte mit der Pressplatte auf der Werkbank fixiert werden oder die Planenzange kann eingespannt werden, und die Klemmkraft kann gesteuert werden damit das Werkstück während der Bearbeitung nicht auftaucht. Es ist ratsam sich zu bewegen.

Gleichzeitig ist es notwendig, die technischen Anforderungen von CNC-Werkzeugmaschinen, die Eigenschaften von Vorrichtungen, die Leistung von Werkstückmaterialien, Verarbeitungsverfahren, Schnittmengen und andere relevante Faktoren umfassend zu berücksichtigen, um Werkzeuge und Vorrichtungen richtig auszuwählen.

In dem Verarbeitungsprozess wird die Bearbeitungstoleranz angemessen zugewiesen und die Grobbearbeitung und die Endbearbeitung werden unterschieden. Durch die obigen Verfahren erfüllt das bearbeitete Werkstück die Anforderungen der Zeichnungen und der Effekt ist gut und erreicht den Zweck des Betriebs der CNC-Werkzeugmaschine.