Haeufig gestellte Fragen ueber CNC-Bearbeitung und Drehen von kleinen Aluminiumteilen

Zusammenfassung:

In diesem Artikel werden die Probleme des Spannens, der Bearbeitungsprozesse und der Schneidleistung von kleinen Aluminiumteilen bei der Bearbeitung analysiert. Während dieser Zeit haben wir die Probleme in der Aluminiumverarbeitung gelöst, wir haben viel Erfahrung gesammelt und gute wirtschaftliche Vorteile erhalten.

Stichwort: kleine Aluminiumteile, Werkzeuge, Vorrichtungen, Kühlmittel

I. Einleitung

Im Jahre 1808 wurde Aluminiumoxid im Labor durch Elektrolyse zu Aluminium reduziert und 1884 als Baumaterial auf der Spitze des Washington Monuments in den Vereinigten Staaten verwendet. Die Dichte von reinem Aluminium ist gering (ρ = 2,7 g / m3) ist etwa 1/3 von Eisen und sein Schmelzpunkt ist niedrig (660 ° C). Aluminium ist eine flächenzentrierte kubische Struktur, es hat eine sehr hohe Plastizität (δ: 32 ~ 40%, ψ: 70 ~ 90%), ist leicht zu verarbeiten und kann zu verschiedenen Profilen und Platten verarbeitet werden. Die Korrosionsbeständigkeit ist gut; die Festigkeit von reinem Aluminium ist jedoch sehr gering, und der Glühzustands-σb-Wert beträgt etwa 8 kgf / mm², so dass es als Strukturmaterial nicht geeignet ist. Durch langfristige Produktionspraktiken und wissenschaftliche Experimente haben die Menschen allmählich Aluminium durch Zugabe von Legierungselementen und durch die Verwendung von Wärmebehandlungsmethoden verstärkt, wodurch eine Reihe von Aluminiumlegierungen gebildet wurde. Die Legierung, die durch Zugabe bestimmter Elemente gebildet wird, kann eine hohe Festigkeit beibehalten, während die Eigenschaften von reinem Aluminium beibehalten werden, und die σb-Werte können 24 bis 60 kgf / mm² erreichen. Dies macht seine "spezifische Festigkeit" (das Verhältnis von Festigkeit zu spezifischem Gewicht σb / ρ) größer als bei vielen legierten Stählen und wird zu einem idealen Strukturmaterial. Es ist weit verbreitet in der Maschinenherstellung, Transportmaschinen, Kraftmaschinen und der Luftfahrtindustrie eingesetzt.

Aluminiumlegierungen können durch verarbeitende Verfahren in deformierte Aluminiumlegierungen und gegossene Aluminiumlegierungen unterteilt werden. Deformierte Aluminiumlegierung wird in nicht wärmebehandelbare Aluminiumlegierung und wärmebehandelbare Aluminiumlegierung unterteilt.

Nicht wärmebehandelbarer Typ kann die mechanischen Eigenschaften durch Wärmebehandlung nicht verbessern, kann nur durch Kaltverformung Verarbeitung erreicht werden, es umfasst hauptsächlich hochreines Aluminium, industrielles hochreines Aluminium, industrielles reines Aluminium und rostfreies Aluminium.

Wärmebehandelbare Aluminiumlegierungen können durch Abschrecken und Altern und andere Wärmebehandlungsverfahren in ihren mechanischen Eigenschaften verbessert werden. Es kann in Hartaluminium, Aluminiumknet, Superhart-Aluminium und Sonderaluminiumlegierungen unterteilt werden.

Aus dem Vorstehenden ist ersichtlich, dass die Kaltverarbeitungsverfahren aus Aluminium häufiger verwendet werden: Gießen, Kaltwalzen, Kaltziehen, Kaltschmieden, Kaltfließpressen, Stanzen usw.

Bei der eigentlichen Produktion stoßen wir oft auch auf die Bearbeitung von Aluminiumlegierungen wie Drehen, Bohren, Bohren, Fräsen, Hobeln, Räumen und Sägen.

Zweitens, die Entstehung des Problems

Im Jahr 2008 hat unsere Fabrik Low-Volume-Produkt S3GA-004 für Kunden hergestellt. Sein Material ist eine Aluminiumlegierung und die Legierung ist 1100.

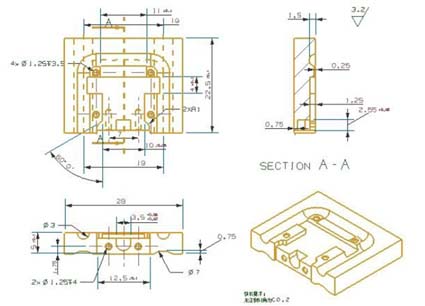

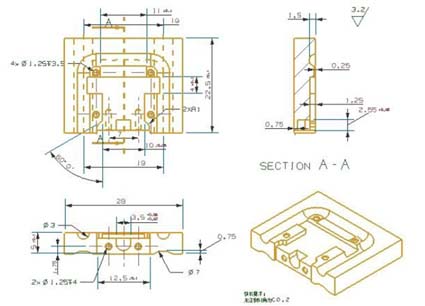

Die Struktur der Teile ist in der folgenden Abbildung dargestellt (Abbildung 1):

Bei der Auswahl der konventionellen Verarbeitungsmethoden der Fabrik traten drei Probleme bei der Verarbeitung auf:

1, Aluminiumteile leicht während der Verarbeitung verformt;

2. Es gibt keine spezielle Befestigung, nur eine Seite kann auf einmal bearbeitet werden, und die Leistungsfähigkeit ist niedrig;

3, einfach, Messerphänomen zu haften.

Drittens, finden Sie die Ursache des Problems und Analyse und Lösung

Basierend auf dem Werkstück weist das Aluminiumlegierungsmaterial eine hohe Duktilität auf. Teile der Maschine werden oft aufgrund von inneren Spannungen, Schneidwärme und Klemmwirkungen unterschiedlich stark verformt. Die Methoden, die getroffen werden müssen, um die Formungsqualität des Teils sicherzustellen und die Verformung zu kontrollieren, sind:

(1) Beim Fräsvorgang, ob Vorfräsen oder Feinfräsen, sollte das Teil symmetrisch bearbeitet und wiederholt gedreht werden, so dass die Spannungen auf beiden Seiten gleichmäßig gelöst werden.

(2) Wenn die beiden Seiten des Teils rauh sind, werden sie für mehrere Stunden (normalerweise 48 Stunden) für eine natürliche Alterung belassen, so dass die Restspannung vollständig freigegeben und dann verarbeitet werden kann.

(3) Wenn das Teil auf einer Seite gefräst wird, versuchen Sie, einen kleinen Rand und mehrere Durchgänge zu machen.

(4) Wegen der hohen Festigkeit und Zähigkeit des Materials sollte die Tiefe des Messers kontrolliert werden und eine ausreichende Kühlung während des Schneidens sichergestellt werden, um eine Verformung des Teils aufgrund der Schneidwärme zu verhindern. Gleichzeitig muss die Härte der Schablone berücksichtigt werden.

Ich habe die folgenden Maßnahmen als Reaktion auf die aktuell bearbeiteten Teile ergriffen:

Wenn die Form des Teils bekannt ist, hat die Symmetrieverarbeitung wenig Einfluss auf seine Form, weil der mittlere Teil dieses Teils (in der Hauptansicht von Fig. 1) ein offener Hohlraum ist und es möglich ist, das allgemeine Verfahren von isometrischer Ringschnitt von innen nach außen. Daher ist es nicht notwendig, die Symmetrieverarbeitung absichtlich zu programmieren. Bei der natürlichen Alterung zum Beispiel ist die Präzision der Teile nicht so hoch. Wenn die Zeit ausreichend ist, kann eine natürliche Alterungsbehandlung verwendet werden. Im einseitigen Fräsen, um die Bearbeitungseffizienz zu verbessern und die Genauigkeit der Teile zu berücksichtigen, verwende ich deshalb nur, wenn ich beende, benutze kleine Erlaubnis und mehr Messer. Nach dem Testschnitt entsprechen die Abmessungen vollständig den Anforderungen der Zeichnungen.

Da das Werkstück zu klein und das Material weich ist, ermittle ich die Ursache der Werkstückverformung erfahrungsgemäß:

1. Die Schraubstockbacken sind viel härter als die Werkstücke und es ist einfacher, das Werkstück zu kneifen.

2. Betreiber haben kein gutes Verständnis für die Stärke der Leuchte. Daher entschied ich mich, ein weicheres Material zum Spannen des Werkstücks zu verwenden. Im Allgemeinen werden in meiner Fabrik üblicherweise Kupfer, Aluminium, Stahl, Eisen und andere gebräuchliche Metalle verwendet. Entsprechend den bestehenden Bedingungen der Fabrik entschied ich mich für Aluminium wegen des relativ niedrigen Preises von Aluminium im Vergleich zu Kupfer.

Die Grundsätze, die bei der Installation von Teilen und Vorrichtungen beachtet werden sollten, sind:

(1) Wenn das Teileverarbeitungsvolumen nicht groß ist, sollte es versuchen, Kombinationsvorrichtungen, einstellbare Vorrichtungen und andere Universalvorrichtungen zu verwenden, um die Produktionsvorbereitungszeit zu verkürzen und Produktionskosten zu sparen;

(2) Berücksichtigen Sie die Verwendung von speziellen Vorrichtungen in der Serienproduktion und streben Sie eine einfache Struktur an;

(3) Das Laden und Entladen von Teilen sollte schnell, bequem und zuverlässig sein, um die Pausenzeit der Werkzeugmaschine zu verkürzen; Jede Komponente der Vorrichtung darf die Bearbeitung der einzelnen Oberflächen der Komponente durch die Werkzeugmaschine nicht beeinträchtigen, dh die Vorrichtung muss zu ihrer Positionierung offen sein, und die Komponenten des Spannmechanismus dürfen das Schneidwerkzeug während des Prozesses nicht beeinflussen (z. etc.).

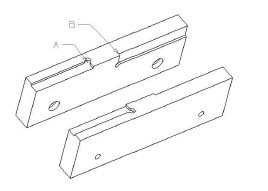

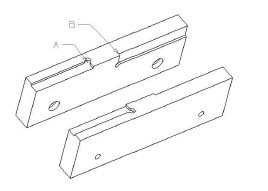

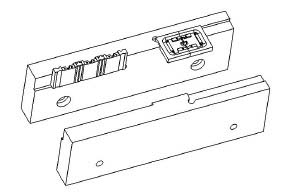

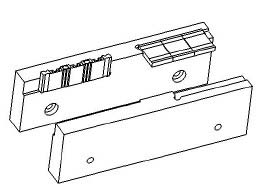

Zusammenfassend wählte ich zwei Aluminiumlegierungen und fräste sie in Schraubstöcke und Backen, um die vorhandenen starren Backen zu ersetzen. In Verbindung mit Massenproduktionsgesichtspunkten ist es offensichtlich möglich, die Arbeitseffizienz zu erhöhen, indem mehrere Werkstücke gleichzeitig geklemmt werden. Deshalb werden an den beiden Aluminiumbacken vier längere Schlitze gefräst, so dass mehrere Werkstücke gleichzeitig gespannt werden können. Ein einfaches Gerät wird wie folgt erstellt:

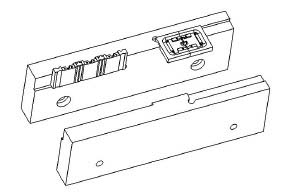

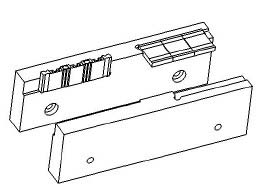

Die Nut auf der rechten Seite wird verwendet, um die Hauptansicht in Abbildung 1 zu verarbeiten, und ihre Rückseite, zu viel geklemmt in der Größe ist schwieriger zu steuern, Daher kann der Steckplatz dreimal hintereinander geklemmt werden, und der richtige Steckplatz ist für die Seite (das heißt, die Draufsicht von Abbildung 1) gewidmet. Im Minutenzeiger entschied ich mich, den inneren Kiefer in der Klemme zu fixieren: den Schnittpunkt von Schlitz 2 und der erweiterten Oberfläche der Seite (das heißt, die beiden Punkte A und B in der obigen Abbildung), die einfach zu modifizieren und zu ändern ist stabil. Nach der zweiten Probeverarbeitung können die erhaltenen Produkte die Anforderungen der Zeichnungen erfüllen, und die Klemmwirkung wird in den folgenden zwei Diagrammen gezeigt (2, 3):

Es gibt mehrere Gründe, warum das Sticky-Knife-Phänomen während der Verarbeitung auftritt:

1, die Zähigkeit des Materials ist zu groß;

2, Werkzeugabnutzung ist ernster;

3, Kühlung ist nicht genug;

4, ob die Geschwindigkeit und vollständig füttern.

Aufgrund der Bedingungen in der Fabrik begann ich, gewöhnliche HSS-Werkzeuge anstelle von Spezialwerkzeugen für Aluminiumlegierungen zu verwenden. Diese Werkzeuge sind in Bezug auf Aluminiumspäne relativ schlecht und können leicht klebrige Aluminiumspäne verursachen. Ich benutze auch Universal-Schneidflüssigkeit BD-G101 für Kühlmittel.

Die obigen Faktoren werden wie folgt analysiert:

Wegen des niedrigeren Schmelzpunktes von Aluminium, wenn die Kühlung nicht genug getan wird, erlaubt es teilweise Beschränkung während der Verarbeitung und haften Sie am Schneidwerkzeug, resultierend in aufgebauter Kante, stark verringert die Qualität der Werkstückoberfläche, ändert sich die Form der Schneide und letztlich zu Schneidekanten oder Sticky-Messer-Phänomen führen.

Später wechselte ich zur Marke Jiejie STC-X407 Aluminium spezielle Schneidflüssigkeit, die den Fluss der Schneidflüssigkeit erhöht und die Kühlwirkung verbessert. Die Aluminiumteile sind relativ weich und es scheint kein Problem zu sein, billige HSS-Fräser zu verwenden. Nach sorgfältiger Beobachtung und festgestellt, dass es nicht wahr, weißes Messer ist sehr einfach zu tragen, ist die Haltbarkeit nicht hoch, im Gegensatz zu legierten Werkzeug beschichteten Hartmetall-Schneidwerkzeuge, Cermet Schneidwerkzeuge haben viele Vorteile, Nehmen Sie die häufiger verwendeten Hartmetall-Werkzeug, die Härte bei Raumtemperatur bis zu 89-94HRA, Hitzebeständigkeit von 800-1000 ° C, Hartmetall-Schneidwerkzeuge ermöglichen eine 5- bis 10-mal höhere Schnittgeschwindigkeit als HSS-Werkzeuge. Seine geringe Biegefestigkeit beträgt jedoch 1/2 bis 1/4 derjenigen von Hochgeschwindigkeitsstahl, und seine Schlagzähigkeit ist um ein Mehrfaches geringer als bei hoher Geschwindigkeit.

Aus den obigen Daten kann ersehen werden, dass die Verwendung von Schneidwerkzeugen aus Legierungen bei der Verarbeitung von relativ weichen Materialien, wie Aluminium, beträchtliche Vorteile sowohl in Bezug auf die Bearbeitungsgenauigkeit als auch die Haltbarkeit hat. Obwohl der Preis teurer ist, aber in Bezug auf die Massenproduktion aufgrund der relativ hohen Werkzeughaltbarkeit, sind die durchschnittlichen Kosten pro Werkstück niedriger als die Kosten der Bearbeitung mit steifen Hochgeschwindigkeitswerkzeugen. Man kann sagen, dass die Kosten bis zu einem gewissen Grad reduziert sind und die Qualität der Verarbeitung besser gewährleistet ist.

Unter Berücksichtigung der Qualität und Kosten Aspekte, in den Kommentaren an die Führung, die Verwendung von Aluminium-Legierung Spezial-Hartmetall-Schneidwerkzeuge; Aufgrund der Verwendung von Werkzeugen mit höherer Härte sollte die Verarbeitungsmethode entsprechend geändert werden. Ich benutze Hochgeschwindigkeits-Schnellzufuhr-Verarbeitungsmethode. In Bezug auf Vorschub und Geschwindigkeit, da es keine Hochgeschwindigkeitsmaschine ist, wird die allgemeine Geschwindigkeit dem S5000 gegeben. Da das Werkzeug im Hinblick auf den Vorschub klein ist, beträgt der F400 entsprechend den tatsächlichen Verarbeitungsbedingungen seit der selbsteinstellenden Betriebsmannschaft.

Viertens, der Effekt der Problemlösung

Durch die Verbesserung der Vorrichtungen und den Austausch von Werkzeugen und Kühlmitteln wurden die Produktionseffizienz und die Qualität der Produkte erheblich verbessert. Die Leistung stieg von ungefähr 40 Minuten auf 25 Minuten und die Ausschussrate sank von ursprünglich 20% auf 4%. Stark reduzierte Produktionskosten für die Fabrik und erzielte gute wirtschaftliche Vorteile.

Fünf. Fazit

Durch diese Verarbeitung von Aluminium S3GA-004 haben wir viel wertvolle Erfahrung in der Aluminiumverarbeitung gesammelt. Es hat viel zur Senkung der Kosten durch die Unternehmen beigetragen, und mit der raschen Entwicklung der neuen Volkswirtschaft sind fortschrittliche Verarbeitungstechnologien entstanden. Unter dem raschen Fortschritt von Wissenschaft und Technologie können wir nur durch hartes Bemühen, neues Wissen zu lernen, neue Probleme ernsthaft zu erforschen und kontinuierlich zu innovieren, eine solide Grundlage für die zukünftige Arbeit legen.

In diesem Artikel werden die Probleme des Spannens, der Bearbeitungsprozesse und der Schneidleistung von kleinen Aluminiumteilen bei der Bearbeitung analysiert. Während dieser Zeit haben wir die Probleme in der Aluminiumverarbeitung gelöst, wir haben viel Erfahrung gesammelt und gute wirtschaftliche Vorteile erhalten.

Stichwort: kleine Aluminiumteile, Werkzeuge, Vorrichtungen, Kühlmittel

I. Einleitung

Im Jahre 1808 wurde Aluminiumoxid im Labor durch Elektrolyse zu Aluminium reduziert und 1884 als Baumaterial auf der Spitze des Washington Monuments in den Vereinigten Staaten verwendet. Die Dichte von reinem Aluminium ist gering (ρ = 2,7 g / m3) ist etwa 1/3 von Eisen und sein Schmelzpunkt ist niedrig (660 ° C). Aluminium ist eine flächenzentrierte kubische Struktur, es hat eine sehr hohe Plastizität (δ: 32 ~ 40%, ψ: 70 ~ 90%), ist leicht zu verarbeiten und kann zu verschiedenen Profilen und Platten verarbeitet werden. Die Korrosionsbeständigkeit ist gut; die Festigkeit von reinem Aluminium ist jedoch sehr gering, und der Glühzustands-σb-Wert beträgt etwa 8 kgf / mm², so dass es als Strukturmaterial nicht geeignet ist. Durch langfristige Produktionspraktiken und wissenschaftliche Experimente haben die Menschen allmählich Aluminium durch Zugabe von Legierungselementen und durch die Verwendung von Wärmebehandlungsmethoden verstärkt, wodurch eine Reihe von Aluminiumlegierungen gebildet wurde. Die Legierung, die durch Zugabe bestimmter Elemente gebildet wird, kann eine hohe Festigkeit beibehalten, während die Eigenschaften von reinem Aluminium beibehalten werden, und die σb-Werte können 24 bis 60 kgf / mm² erreichen. Dies macht seine "spezifische Festigkeit" (das Verhältnis von Festigkeit zu spezifischem Gewicht σb / ρ) größer als bei vielen legierten Stählen und wird zu einem idealen Strukturmaterial. Es ist weit verbreitet in der Maschinenherstellung, Transportmaschinen, Kraftmaschinen und der Luftfahrtindustrie eingesetzt.

Aluminiumlegierungen können durch verarbeitende Verfahren in deformierte Aluminiumlegierungen und gegossene Aluminiumlegierungen unterteilt werden. Deformierte Aluminiumlegierung wird in nicht wärmebehandelbare Aluminiumlegierung und wärmebehandelbare Aluminiumlegierung unterteilt.

Nicht wärmebehandelbarer Typ kann die mechanischen Eigenschaften durch Wärmebehandlung nicht verbessern, kann nur durch Kaltverformung Verarbeitung erreicht werden, es umfasst hauptsächlich hochreines Aluminium, industrielles hochreines Aluminium, industrielles reines Aluminium und rostfreies Aluminium.

Wärmebehandelbare Aluminiumlegierungen können durch Abschrecken und Altern und andere Wärmebehandlungsverfahren in ihren mechanischen Eigenschaften verbessert werden. Es kann in Hartaluminium, Aluminiumknet, Superhart-Aluminium und Sonderaluminiumlegierungen unterteilt werden.

Aus dem Vorstehenden ist ersichtlich, dass die Kaltverarbeitungsverfahren aus Aluminium häufiger verwendet werden: Gießen, Kaltwalzen, Kaltziehen, Kaltschmieden, Kaltfließpressen, Stanzen usw.

Bei der eigentlichen Produktion stoßen wir oft auch auf die Bearbeitung von Aluminiumlegierungen wie Drehen, Bohren, Bohren, Fräsen, Hobeln, Räumen und Sägen.

Zweitens, die Entstehung des Problems

Im Jahr 2008 hat unsere Fabrik Low-Volume-Produkt S3GA-004 für Kunden hergestellt. Sein Material ist eine Aluminiumlegierung und die Legierung ist 1100.

Die Struktur der Teile ist in der folgenden Abbildung dargestellt (Abbildung 1):

Bei der Auswahl der konventionellen Verarbeitungsmethoden der Fabrik traten drei Probleme bei der Verarbeitung auf:

1, Aluminiumteile leicht während der Verarbeitung verformt;

2. Es gibt keine spezielle Befestigung, nur eine Seite kann auf einmal bearbeitet werden, und die Leistungsfähigkeit ist niedrig;

3, einfach, Messerphänomen zu haften.

Drittens, finden Sie die Ursache des Problems und Analyse und Lösung

Basierend auf dem Werkstück weist das Aluminiumlegierungsmaterial eine hohe Duktilität auf. Teile der Maschine werden oft aufgrund von inneren Spannungen, Schneidwärme und Klemmwirkungen unterschiedlich stark verformt. Die Methoden, die getroffen werden müssen, um die Formungsqualität des Teils sicherzustellen und die Verformung zu kontrollieren, sind:

(1) Beim Fräsvorgang, ob Vorfräsen oder Feinfräsen, sollte das Teil symmetrisch bearbeitet und wiederholt gedreht werden, so dass die Spannungen auf beiden Seiten gleichmäßig gelöst werden.

(2) Wenn die beiden Seiten des Teils rauh sind, werden sie für mehrere Stunden (normalerweise 48 Stunden) für eine natürliche Alterung belassen, so dass die Restspannung vollständig freigegeben und dann verarbeitet werden kann.

(3) Wenn das Teil auf einer Seite gefräst wird, versuchen Sie, einen kleinen Rand und mehrere Durchgänge zu machen.

(4) Wegen der hohen Festigkeit und Zähigkeit des Materials sollte die Tiefe des Messers kontrolliert werden und eine ausreichende Kühlung während des Schneidens sichergestellt werden, um eine Verformung des Teils aufgrund der Schneidwärme zu verhindern. Gleichzeitig muss die Härte der Schablone berücksichtigt werden.

Ich habe die folgenden Maßnahmen als Reaktion auf die aktuell bearbeiteten Teile ergriffen:

Wenn die Form des Teils bekannt ist, hat die Symmetrieverarbeitung wenig Einfluss auf seine Form, weil der mittlere Teil dieses Teils (in der Hauptansicht von Fig. 1) ein offener Hohlraum ist und es möglich ist, das allgemeine Verfahren von isometrischer Ringschnitt von innen nach außen. Daher ist es nicht notwendig, die Symmetrieverarbeitung absichtlich zu programmieren. Bei der natürlichen Alterung zum Beispiel ist die Präzision der Teile nicht so hoch. Wenn die Zeit ausreichend ist, kann eine natürliche Alterungsbehandlung verwendet werden. Im einseitigen Fräsen, um die Bearbeitungseffizienz zu verbessern und die Genauigkeit der Teile zu berücksichtigen, verwende ich deshalb nur, wenn ich beende, benutze kleine Erlaubnis und mehr Messer. Nach dem Testschnitt entsprechen die Abmessungen vollständig den Anforderungen der Zeichnungen.

Da das Werkstück zu klein und das Material weich ist, ermittle ich die Ursache der Werkstückverformung erfahrungsgemäß:

1. Die Schraubstockbacken sind viel härter als die Werkstücke und es ist einfacher, das Werkstück zu kneifen.

2. Betreiber haben kein gutes Verständnis für die Stärke der Leuchte. Daher entschied ich mich, ein weicheres Material zum Spannen des Werkstücks zu verwenden. Im Allgemeinen werden in meiner Fabrik üblicherweise Kupfer, Aluminium, Stahl, Eisen und andere gebräuchliche Metalle verwendet. Entsprechend den bestehenden Bedingungen der Fabrik entschied ich mich für Aluminium wegen des relativ niedrigen Preises von Aluminium im Vergleich zu Kupfer.

Die Grundsätze, die bei der Installation von Teilen und Vorrichtungen beachtet werden sollten, sind:

(1) Wenn das Teileverarbeitungsvolumen nicht groß ist, sollte es versuchen, Kombinationsvorrichtungen, einstellbare Vorrichtungen und andere Universalvorrichtungen zu verwenden, um die Produktionsvorbereitungszeit zu verkürzen und Produktionskosten zu sparen;

(2) Berücksichtigen Sie die Verwendung von speziellen Vorrichtungen in der Serienproduktion und streben Sie eine einfache Struktur an;

(3) Das Laden und Entladen von Teilen sollte schnell, bequem und zuverlässig sein, um die Pausenzeit der Werkzeugmaschine zu verkürzen; Jede Komponente der Vorrichtung darf die Bearbeitung der einzelnen Oberflächen der Komponente durch die Werkzeugmaschine nicht beeinträchtigen, dh die Vorrichtung muss zu ihrer Positionierung offen sein, und die Komponenten des Spannmechanismus dürfen das Schneidwerkzeug während des Prozesses nicht beeinflussen (z. etc.).

Zusammenfassend wählte ich zwei Aluminiumlegierungen und fräste sie in Schraubstöcke und Backen, um die vorhandenen starren Backen zu ersetzen. In Verbindung mit Massenproduktionsgesichtspunkten ist es offensichtlich möglich, die Arbeitseffizienz zu erhöhen, indem mehrere Werkstücke gleichzeitig geklemmt werden. Deshalb werden an den beiden Aluminiumbacken vier längere Schlitze gefräst, so dass mehrere Werkstücke gleichzeitig gespannt werden können. Ein einfaches Gerät wird wie folgt erstellt:

Die Nut auf der rechten Seite wird verwendet, um die Hauptansicht in Abbildung 1 zu verarbeiten, und ihre Rückseite, zu viel geklemmt in der Größe ist schwieriger zu steuern, Daher kann der Steckplatz dreimal hintereinander geklemmt werden, und der richtige Steckplatz ist für die Seite (das heißt, die Draufsicht von Abbildung 1) gewidmet. Im Minutenzeiger entschied ich mich, den inneren Kiefer in der Klemme zu fixieren: den Schnittpunkt von Schlitz 2 und der erweiterten Oberfläche der Seite (das heißt, die beiden Punkte A und B in der obigen Abbildung), die einfach zu modifizieren und zu ändern ist stabil. Nach der zweiten Probeverarbeitung können die erhaltenen Produkte die Anforderungen der Zeichnungen erfüllen, und die Klemmwirkung wird in den folgenden zwei Diagrammen gezeigt (2, 3):

Es gibt mehrere Gründe, warum das Sticky-Knife-Phänomen während der Verarbeitung auftritt:

1, die Zähigkeit des Materials ist zu groß;

2, Werkzeugabnutzung ist ernster;

3, Kühlung ist nicht genug;

4, ob die Geschwindigkeit und vollständig füttern.

Aufgrund der Bedingungen in der Fabrik begann ich, gewöhnliche HSS-Werkzeuge anstelle von Spezialwerkzeugen für Aluminiumlegierungen zu verwenden. Diese Werkzeuge sind in Bezug auf Aluminiumspäne relativ schlecht und können leicht klebrige Aluminiumspäne verursachen. Ich benutze auch Universal-Schneidflüssigkeit BD-G101 für Kühlmittel.

Die obigen Faktoren werden wie folgt analysiert:

Wegen des niedrigeren Schmelzpunktes von Aluminium, wenn die Kühlung nicht genug getan wird, erlaubt es teilweise Beschränkung während der Verarbeitung und haften Sie am Schneidwerkzeug, resultierend in aufgebauter Kante, stark verringert die Qualität der Werkstückoberfläche, ändert sich die Form der Schneide und letztlich zu Schneidekanten oder Sticky-Messer-Phänomen führen.

Später wechselte ich zur Marke Jiejie STC-X407 Aluminium spezielle Schneidflüssigkeit, die den Fluss der Schneidflüssigkeit erhöht und die Kühlwirkung verbessert. Die Aluminiumteile sind relativ weich und es scheint kein Problem zu sein, billige HSS-Fräser zu verwenden. Nach sorgfältiger Beobachtung und festgestellt, dass es nicht wahr, weißes Messer ist sehr einfach zu tragen, ist die Haltbarkeit nicht hoch, im Gegensatz zu legierten Werkzeug beschichteten Hartmetall-Schneidwerkzeuge, Cermet Schneidwerkzeuge haben viele Vorteile, Nehmen Sie die häufiger verwendeten Hartmetall-Werkzeug, die Härte bei Raumtemperatur bis zu 89-94HRA, Hitzebeständigkeit von 800-1000 ° C, Hartmetall-Schneidwerkzeuge ermöglichen eine 5- bis 10-mal höhere Schnittgeschwindigkeit als HSS-Werkzeuge. Seine geringe Biegefestigkeit beträgt jedoch 1/2 bis 1/4 derjenigen von Hochgeschwindigkeitsstahl, und seine Schlagzähigkeit ist um ein Mehrfaches geringer als bei hoher Geschwindigkeit.

Aus den obigen Daten kann ersehen werden, dass die Verwendung von Schneidwerkzeugen aus Legierungen bei der Verarbeitung von relativ weichen Materialien, wie Aluminium, beträchtliche Vorteile sowohl in Bezug auf die Bearbeitungsgenauigkeit als auch die Haltbarkeit hat. Obwohl der Preis teurer ist, aber in Bezug auf die Massenproduktion aufgrund der relativ hohen Werkzeughaltbarkeit, sind die durchschnittlichen Kosten pro Werkstück niedriger als die Kosten der Bearbeitung mit steifen Hochgeschwindigkeitswerkzeugen. Man kann sagen, dass die Kosten bis zu einem gewissen Grad reduziert sind und die Qualität der Verarbeitung besser gewährleistet ist.

Unter Berücksichtigung der Qualität und Kosten Aspekte, in den Kommentaren an die Führung, die Verwendung von Aluminium-Legierung Spezial-Hartmetall-Schneidwerkzeuge; Aufgrund der Verwendung von Werkzeugen mit höherer Härte sollte die Verarbeitungsmethode entsprechend geändert werden. Ich benutze Hochgeschwindigkeits-Schnellzufuhr-Verarbeitungsmethode. In Bezug auf Vorschub und Geschwindigkeit, da es keine Hochgeschwindigkeitsmaschine ist, wird die allgemeine Geschwindigkeit dem S5000 gegeben. Da das Werkzeug im Hinblick auf den Vorschub klein ist, beträgt der F400 entsprechend den tatsächlichen Verarbeitungsbedingungen seit der selbsteinstellenden Betriebsmannschaft.

Viertens, der Effekt der Problemlösung

Durch die Verbesserung der Vorrichtungen und den Austausch von Werkzeugen und Kühlmitteln wurden die Produktionseffizienz und die Qualität der Produkte erheblich verbessert. Die Leistung stieg von ungefähr 40 Minuten auf 25 Minuten und die Ausschussrate sank von ursprünglich 20% auf 4%. Stark reduzierte Produktionskosten für die Fabrik und erzielte gute wirtschaftliche Vorteile.

Fünf. Fazit

Durch diese Verarbeitung von Aluminium S3GA-004 haben wir viel wertvolle Erfahrung in der Aluminiumverarbeitung gesammelt. Es hat viel zur Senkung der Kosten durch die Unternehmen beigetragen, und mit der raschen Entwicklung der neuen Volkswirtschaft sind fortschrittliche Verarbeitungstechnologien entstanden. Unter dem raschen Fortschritt von Wissenschaft und Technologie können wir nur durch hartes Bemühen, neues Wissen zu lernen, neue Probleme ernsthaft zu erforschen und kontinuierlich zu innovieren, eine solide Grundlage für die zukünftige Arbeit legen.