Einfluss geometrischer Parameter von Drehwerkzeugen auf die Bearbeitungsgenauigkeit von CNC-Drehmaschinen

【Zusammenfassung】 Mit der Entwicklung der industriellen Technik hat die Anwendung von CNC-Drehmaschinen in der industriellen Verarbeitung immer mehr verbreitet. In dem numerischen Steuerung Bearbeitungsprozess, die geometrischen Parameter, wie beispielsweise den Bogenradius r der Werkzeugspitze, die Haupt Deklinationswinkel kr, und die Abweichung der Werkzeugspitze von der Höhe der Mitte des Teils werden in der Regel untersucht. Um die Glattheit der Werkstückoberfläche zu verbessern und den Werkzeugverschleiß zu reduzieren, ist es einfach, die Schneidkraft des Werkzeugs zu steuern. Werkzeuggeometrieparameter beeinflussen den axialen Abmessungsfehler und den Längsabmessungsfehler des bearbeiteten Teils und die Oberflächenform des bearbeiteten Teils ändert sich ebenfalls. Dieser Artikel konzentriert sich auf den Einfluss des Bogenradius der Werkzeugspitze der CNC-Drehmaschine auf die Bearbeitungsgenauigkeit des Werkstücks und ermöglicht effektive Maßnahmen bei der Bearbeitung des Werkstücks.

【Keywords】 Drehwerkzeug; geometrische Parameter; Teilbearbeitung; Genauigkeitseffekt

Bei der Bearbeitung von CNC-Drehmaschinen wird die Qualität der Teile von vielen Faktoren beeinflusst, wie z. B. den geometrischen Parametern des Radius der Werkzeugspitze, dem Vorlaufwinkel usw. Die geometrischen Parameter ändern sich während des Gebrauchs des Werkzeugs. beeinflussen die Bearbeitungsqualität, Maßgenauigkeit und Formgenauigkeit des Teils und beschleunigen den Verschleiß des Werkzeugs. Daher ist es während der Bearbeitung von Teilen notwendig, den Bogenradius der Werkzeugspitze in Kombination mit der tatsächlichen Teilegröße vernünftig auszuwählen und effektive Verfahren anzuwenden, um die Bearbeitungsgenauigkeit und Bearbeitungsqualität des Teils zu verbessern.

1. Der Radius des Schneidkantenbogens beeinflusst die Maßhaltigkeit von zylindrischen Teilen

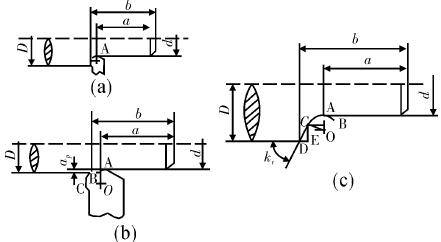

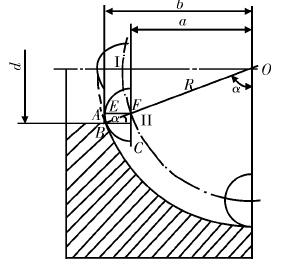

Der tangentiale Berührungspunkt zwischen dem Drehwerkzeug und der Oberfläche des bearbeiteten Teils bildet eine vollständige Oberfläche. Abbildung 1 zeigt mehrere gemeinsame Teile Verarbeitungsverfahren.

【Keywords】 Drehwerkzeug; geometrische Parameter; Teilbearbeitung; Genauigkeitseffekt

Bei der Bearbeitung von CNC-Drehmaschinen wird die Qualität der Teile von vielen Faktoren beeinflusst, wie z. B. den geometrischen Parametern des Radius der Werkzeugspitze, dem Vorlaufwinkel usw. Die geometrischen Parameter ändern sich während des Gebrauchs des Werkzeugs. beeinflussen die Bearbeitungsqualität, Maßgenauigkeit und Formgenauigkeit des Teils und beschleunigen den Verschleiß des Werkzeugs. Daher ist es während der Bearbeitung von Teilen notwendig, den Bogenradius der Werkzeugspitze in Kombination mit der tatsächlichen Teilegröße vernünftig auszuwählen und effektive Verfahren anzuwenden, um die Bearbeitungsgenauigkeit und Bearbeitungsqualität des Teils zu verbessern.

1. Der Radius des Schneidkantenbogens beeinflusst die Maßhaltigkeit von zylindrischen Teilen

Der tangentiale Berührungspunkt zwischen dem Drehwerkzeug und der Oberfläche des bearbeiteten Teils bildet eine vollständige Oberfläche. Abbildung 1 zeigt mehrere gemeinsame Teile Verarbeitungsverfahren.

In der Figur ist A die Spitze des Bogens der Spitze. Wenn der Vorlaufwinkel kr 90º beträgt, kann die Spitze A des Bogens der Spitze die Genauigkeitsanforderung der axialen Abmessung des bearbeiteten Teils erfüllen. Wie (a) zeigt, wenn (D - d) / 2 = ap> r, wird der Bogenradius der Werkzeugspitze während der Bearbeitung bewirken, dass sich die axiale Abmessung des bearbeiteten Teils ändert, und der Änderungsbetrag wird als Δa bezeichnet. Dann gilt: a = b - a = r, wobei a die tatsächliche axiale Verschiebung des Werkzeugs, b die axiale Abmessung des bearbeiteten Teils und r der Bogenradius der Nase des Drehwerkzeugs ist.

In diesem Fall ist a die tatsächliche axiale Verschiebung des Werkzeugs. Ihr Wert ist: a = b —— △a = b —— r.

Der gekrümmte Scheitelpunkt A ist die Spitze, wenn der Hauptwinkel kr = 90 ° ist, der Scheitelpunkt A ein Spitzenbogen, der erforderlich ist, um die Präzisionsbearbeitung von Teilen zu bewerkstelligen, ist eine axiale Abmessung. Wie (a) zeigt, wenn (D - d) / 2 = ap> r, wird der Bogenradius der Werkzeugspitze während der Bearbeitung bewirken, dass sich die axiale Abmessung des bearbeiteten Teils ändert, und der Änderungsbetrag wird als Δa bezeichnet. Dann gilt: a = b - a = r, wobei a die tatsächliche axiale Verschiebung des Werkzeugs, b die axiale Abmessung des bearbeiteten Teils und r der Bogenradius der Nase des Drehwerkzeugs ist. An diesem Punkt ist a die tatsächliche axiale Verschiebung des Werkzeugs. Sein Wert ist a = b - △a = b - r.

Wenn (D - d) / 2 = ap <r ist, nimmt der Bogenabschnitt der Nase alle Schnittkräfte an, und die axiale Dimensionsänderung Δa und die tatsächliche Verschiebungslänge a des Drehwerkzeugs sind die gleichen wie im vorhergehenden Berechnung. Kurz gesagt, in dem Prozess des Bearbeitens von zylindrischen Teilen werden der Bogenradius des Wendepunkts des Drehwerkzeugwerkzeugs und der Vorlaufwinkel des Drehwerkzeugs einen größeren Einfluss auf die axiale Abmessung des zu bearbeitenden Werkstücks haben. Bei zunehmendem Bogenradius der Werkzeugnase ändert sich die axiale Dimension und umgekehrt.

Deshalb müssen wir bei der Zusammenstellung des Teileprogramms auf die Änderung der axialen Verschiebungsgröße achten. Der Radius des Bogens der Schneidkante und der Winkel der Hauptablenkung haben jedoch keinen Einfluss auf die radiale Abmessungsgenauigkeit von zylindrischen Teilen.

2. Der Radius des Schneidkantenbogens beeinflusst die Maßhaltigkeit von einteiligen Kegelteilen.

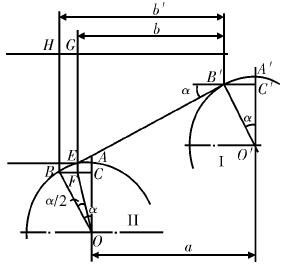

2 ist ein schematisches Diagramm der Verarbeitung eines einstufigen Konusteils.

Wenn sich das Drehwerkzeug bei der Bearbeitung von einteiligen Kegelteilen am anfänglichen Bearbeitungspunkt befindet, dh an der I-Position, ist der Punkt B 'auf dem Bogen der Spitze tangential zum Anfangspunkt des kleinen Endes von der Wirbelkörper Teil. Bei der Softwareprogrammierung wird der Mittelpunkt des Werkzeugnasenbogens als Referenz verwendet, und die Änderung der axialen Abmessung des kleinen Endes des Konusteils wird als aufgezeichnet. Nachdem das Teil bearbeitet wurde, stoppt das Drehwerkzeug an Position II. Der Bogenradius der Werkzeugnase wird tangential zu dem Konusteil am Punkt B sein. Wenn daher die tatsächliche Verschiebung des Werkzeugs a ist, ist die axiale Länge des Wirbelkörperteils.

Bei der Bearbeitung von Ein-Segment-Kegelteilen ist es daher notwendig, sich auf den Größeneffekt des Radius der Werkzeugspitze zu konzentrieren. Bei der Veränderung der axialen Abmessung und der radialen Abmessung des Wirbelkörpers nimmt der Bogenradius der Werkzeugspitze zu und die axiale Abmessung des bearbeiteten Teils nimmt ebenfalls zu. Wenn die radiale Abmessung abnimmt, nimmt der Bogenradius der Werkzeugspitze ab, die axiale Abmessung des bearbeiteten Teils nimmt ab und die radiale Abmessung nimmt zu; Der Konuswinkel des Wirbelkörperteils vergrößert sich, die Variation der axialen Dimension nimmt zu, die radiale Dimension nimmt ab, der Konuswinkel des Wirbelkörperteils nimmt ab, die axiale Dimension nimmt ab und die radiale Dimension nimmt zu.

3, der Radius des Werkzeugnasenbogens beeinflußt die Oberflächengröße des zweiteiligen externen Kegelteils

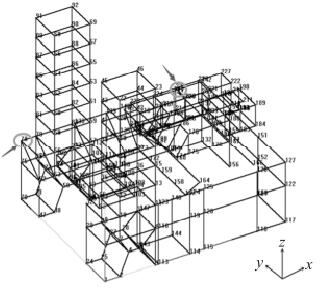

Bei der Bearbeitung von zweiteiligen Außenkegelteilen sind die relativen Positionen von Drehwerkzeug und Teil in Abb. 3 dargestellt.

Wenn sich das Werkzeug in der anfänglichen Bearbeitungsposition befindet, kann es als eine einzelne Wirbelkörperbearbeitung angesehen werden, und die axiale Abmessung ändert sich ähnlich wie bei der vorherigen. Wenn sich das Werkzeug in der in Fig. 3 gezeigten Position befindet, befindet es sich am Ende der ersten Einzelsegment-Wirbelkörper-Bearbeitung und befindet sich ebenfalls an der anfänglichen Bearbeitungsposition des zweiten Segments des Wirbelkörpers. In diesem Fall tangieren die Spitze des Bogens und das erste Segment des Wirbelkörperabschnitts und das zweite Segment der Wirbelkörperabschnitte den Punkt B bzw. den Punkt E. In der Figur ist DBLEF die theoretische Bewegungsbahn und der bearbeitete Teil wird durch den Radius des Bogens beeinflusst. Die tatsächliche Trajektorie ändert sich zu DBL'EF, wobei der Bogen hauptsächlich durch den Bogen der Werkzeugnase gebildet wird.

Unter dem Einfluss des Radius des Schneidkantenbogens werden die axiale Abmessung und die radiale Abmessung der bearbeiteten zweiteiligen Wirbelkörperanteile beeinflusst. Die axiale Dimensionsänderung des ersten Wirbelkörpersegments ist Δa1 = b1 - a1 = LC, da ∠BOH = α, ∠EOH = β, also ∠BOE = β - α, die Spitze des Bogens und zwei Teile von die Wirbelkörper sind tangential zu den beiden Punkten B, E, bzw. aus der geometrischen Beziehung kann man EL = BL sehen, also ∠BOL = ∠EOL = (β - α) / 2. In ∠BOL gibt es BL = rtg [(β - α) / 2]. In ∠BCL gibt es LC = BLcosα = rcosαtg [(β - α) / 2], die tatsächliche axiale Verschiebung des Drehwerkzeugs Die Größe ist a1 = b1 - △ a1 = b1 - rcosαtg [(β - α) / 2] Unter ihnen bezeichnen α und β die Steigungen des ersten bzw. des zweiten Wirbels. Gleichzeitig kann auch die Größe der axialen Abmessung des zweiten Wirbelkörpersegments direkt berechnet werden. Δa2 = EG = rcosβtg [(β - α) / 2], Die tatsächliche axiale Verschiebungsdimension des Teils a2 = b2 - △a2 = b2 - rcosβtg [(β - α) / 2].

Der maximale Durchmesser des ersten Segments des Wirbelkörpers zu diesem Zeitpunkt ist dmax = d1 - d1 = d1 - 2sinαtg [(β - α) / 2],

Die radiale Variation des kleinen Endes des zweiten Wirbelkörpersegments beträgt Δd2 = 2LG = 2 reinsintg [(β - α / 2]), und der minimale Durchmesser des zweiten Wirbelkörpers beträgt dmin = d2 + Δd2 = d2 + 2 rinsintg [(β - - α) / 2].

Aus der obigen Analyse ist ersichtlich, dass in dem Prozess der Bearbeitung der äußeren Wirbelabschnitte mit zwei Abschnitten die axiale Dimension der Teile sich aufgrund der Änderung der Größe des Bogens der Spitze ändert. Wenn der Radius des Werkzeugspitzenbogens zunimmt, nimmt die axiale Abmessung des Teils zu, und die Änderung der axialen Abmessung wird durch den Kegelwinkelunterschied zwischen den zwei Konen beeinflusst, und die axiale Abmessung nimmt zu, wenn der Konuswinkel zunimmt. Wenn der Bogen der Werkzeugspitze zunimmt, nimmt die radiale Abmessung des ersten Endes des Wirbelkörpers bei der Analyse der radialen Abmessung ab und die radiale Abmessung des zweiten Endes des Wirbelkörpers nimmt zu. wenn der Unterschied des Wirbelkegelwinkels zunimmt, nimmt die radiale Größe des ersten Abschnitts des Wirbelkörpers ab und die radiale Ausdehnung des zweiten Abschnitts des Wirbelkörpers nimmt zu.

4. Der Radius des Schneidkantenbogens beeinflusst die Oberfläche von kugelförmigen Teilen

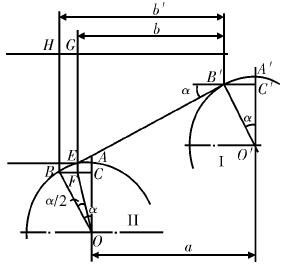

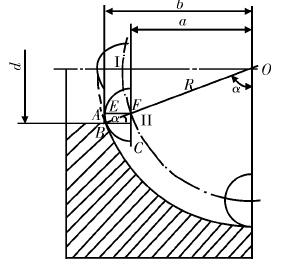

Bearbeitungsmaße Die relativen Positionen der Drehwerkzeuge und der bearbeiteten Teile sind in Abb. 4 dargestellt.

Wenn sich das Werkzeug von innen nach außen bewegt und das Werkzeug sich in der Position I befindet, ändert sich die axiale Abmessung des Teils zu Δa = b - a = r. Wenn das nicht ganzzahlige halbkugelförmige Werkzeug sich in der Position Ⅱ befindet, ist zu diesem Zeitpunkt der Punkt B des Bogens tangential zum kugelförmigen Teil. In diesem Fall ist die Dimensionsänderung der Teilachse △ a = b - a = EF = rsinα, wobei α den Winkel zwischen dem Werkzeug und dem sphärischen Teil darstellt. Zu diesem Zeitpunkt kann die tatsächliche axiale Verschiebung des Werkzeugs wie folgt ausgedrückt werden: a = b - △ a = (R - r) sin α. Bei der Bearbeitung der äußeren Kugeloberfläche nimmt Δa einen negativen Wert an.

Während der Bearbeitung von sphärischen Teilen werden verschiedene Punkte auf dem Werkzeugbogen BC nacheinander geschnitten, und die axiale Dimensionsänderung des Teils ist Δa = EF. Wenn die Big-End-Bewertungsverarbeitung durchgeführt wird, nachdem die sphärische Bearbeitung abgeschlossen ist, tangiert die Spitze des Bogens der Spitze die Endfläche des Teils und die axiale Dimension des Teils wird EF + AE. Die radiale Dimension ändert sich zu dieser Zeit um Δd = 2BE = 2rcosα. An diesem Punkt wird der maximale Durchmesser der Kugel zu Dmax = D - △d = D - 2rcosα, und die axiale Dimension des Teils ändert sich von b zu b '= b - AE. Aus der obigen Analyse ist ersichtlich, dass während der Bearbeitung der kugelförmigen Teile der Bogenradius der Schneidkante die axiale Abmessung des Teils beeinflusst. Wenn der Bogenradius der Spitze zunimmt, nimmt die axiale Abmessung ab, und die axiale Abmessung nimmt ab, wenn der Winkel der sphärischen Oberfläche zunimmt.

5. Schlussfolgerung

Der Radius der Werkzeugnase des Drehwerkzeugs beeinflusst die Bearbeitungsgenauigkeit des Teils. Bei der Bearbeitung der verschiedenen Formteile muss auf die Kontrolle der Präzision des Teils geachtet werden. Zum Beispiel können Sie bei der Softwareprogrammierung die Trajektorie der Werkzeugspitze anpassen, um sicherzustellen, dass die tatsächliche Bearbeitungstrajektorie der Werkzeugspitze der idealen Trajektorie entspricht. Die Werkzeugspitzentrajektorie kann durch geometrische Berechnungen in die ideale Werkzeugnasentrajektorie umgewandelt werden. Die Schritte des Skizzierens, der Bahnsimulation und der Programmierung werden beim Programmieren genau befolgt.

Darüber hinaus muss während des eigentlichen Bearbeitungsprozesses der Bogenradius r des eingesetzten Werkzeugs rechtzeitig überprüft werden und der Einfluss des Bogenradius der Werkzeugspitze bei der Werkzeugeinstellung voll berücksichtigt werden. Die Werkzeugkorrekturfunktion des CNC-Drehmaschinensystems kann zur Optimierung der Größe verwendet werden.

In diesem Fall ist a die tatsächliche axiale Verschiebung des Werkzeugs. Ihr Wert ist: a = b —— △a = b —— r.

Der gekrümmte Scheitelpunkt A ist die Spitze, wenn der Hauptwinkel kr = 90 ° ist, der Scheitelpunkt A ein Spitzenbogen, der erforderlich ist, um die Präzisionsbearbeitung von Teilen zu bewerkstelligen, ist eine axiale Abmessung. Wie (a) zeigt, wenn (D - d) / 2 = ap> r, wird der Bogenradius der Werkzeugspitze während der Bearbeitung bewirken, dass sich die axiale Abmessung des bearbeiteten Teils ändert, und der Änderungsbetrag wird als Δa bezeichnet. Dann gilt: a = b - a = r, wobei a die tatsächliche axiale Verschiebung des Werkzeugs, b die axiale Abmessung des bearbeiteten Teils und r der Bogenradius der Nase des Drehwerkzeugs ist. An diesem Punkt ist a die tatsächliche axiale Verschiebung des Werkzeugs. Sein Wert ist a = b - △a = b - r.

Wenn (D - d) / 2 = ap <r ist, nimmt der Bogenabschnitt der Nase alle Schnittkräfte an, und die axiale Dimensionsänderung Δa und die tatsächliche Verschiebungslänge a des Drehwerkzeugs sind die gleichen wie im vorhergehenden Berechnung. Kurz gesagt, in dem Prozess des Bearbeitens von zylindrischen Teilen werden der Bogenradius des Wendepunkts des Drehwerkzeugwerkzeugs und der Vorlaufwinkel des Drehwerkzeugs einen größeren Einfluss auf die axiale Abmessung des zu bearbeitenden Werkstücks haben. Bei zunehmendem Bogenradius der Werkzeugnase ändert sich die axiale Dimension und umgekehrt.

Deshalb müssen wir bei der Zusammenstellung des Teileprogramms auf die Änderung der axialen Verschiebungsgröße achten. Der Radius des Bogens der Schneidkante und der Winkel der Hauptablenkung haben jedoch keinen Einfluss auf die radiale Abmessungsgenauigkeit von zylindrischen Teilen.

2. Der Radius des Schneidkantenbogens beeinflusst die Maßhaltigkeit von einteiligen Kegelteilen.

2 ist ein schematisches Diagramm der Verarbeitung eines einstufigen Konusteils.

Wenn sich das Drehwerkzeug bei der Bearbeitung von einteiligen Kegelteilen am anfänglichen Bearbeitungspunkt befindet, dh an der I-Position, ist der Punkt B 'auf dem Bogen der Spitze tangential zum Anfangspunkt des kleinen Endes von der Wirbelkörper Teil. Bei der Softwareprogrammierung wird der Mittelpunkt des Werkzeugnasenbogens als Referenz verwendet, und die Änderung der axialen Abmessung des kleinen Endes des Konusteils wird als aufgezeichnet. Nachdem das Teil bearbeitet wurde, stoppt das Drehwerkzeug an Position II. Der Bogenradius der Werkzeugnase wird tangential zu dem Konusteil am Punkt B sein. Wenn daher die tatsächliche Verschiebung des Werkzeugs a ist, ist die axiale Länge des Wirbelkörperteils.

Bei der Bearbeitung von Ein-Segment-Kegelteilen ist es daher notwendig, sich auf den Größeneffekt des Radius der Werkzeugspitze zu konzentrieren. Bei der Veränderung der axialen Abmessung und der radialen Abmessung des Wirbelkörpers nimmt der Bogenradius der Werkzeugspitze zu und die axiale Abmessung des bearbeiteten Teils nimmt ebenfalls zu. Wenn die radiale Abmessung abnimmt, nimmt der Bogenradius der Werkzeugspitze ab, die axiale Abmessung des bearbeiteten Teils nimmt ab und die radiale Abmessung nimmt zu; Der Konuswinkel des Wirbelkörperteils vergrößert sich, die Variation der axialen Dimension nimmt zu, die radiale Dimension nimmt ab, der Konuswinkel des Wirbelkörperteils nimmt ab, die axiale Dimension nimmt ab und die radiale Dimension nimmt zu.

3, der Radius des Werkzeugnasenbogens beeinflußt die Oberflächengröße des zweiteiligen externen Kegelteils

Bei der Bearbeitung von zweiteiligen Außenkegelteilen sind die relativen Positionen von Drehwerkzeug und Teil in Abb. 3 dargestellt.

Wenn sich das Werkzeug in der anfänglichen Bearbeitungsposition befindet, kann es als eine einzelne Wirbelkörperbearbeitung angesehen werden, und die axiale Abmessung ändert sich ähnlich wie bei der vorherigen. Wenn sich das Werkzeug in der in Fig. 3 gezeigten Position befindet, befindet es sich am Ende der ersten Einzelsegment-Wirbelkörper-Bearbeitung und befindet sich ebenfalls an der anfänglichen Bearbeitungsposition des zweiten Segments des Wirbelkörpers. In diesem Fall tangieren die Spitze des Bogens und das erste Segment des Wirbelkörperabschnitts und das zweite Segment der Wirbelkörperabschnitte den Punkt B bzw. den Punkt E. In der Figur ist DBLEF die theoretische Bewegungsbahn und der bearbeitete Teil wird durch den Radius des Bogens beeinflusst. Die tatsächliche Trajektorie ändert sich zu DBL'EF, wobei der Bogen hauptsächlich durch den Bogen der Werkzeugnase gebildet wird.

Unter dem Einfluss des Radius des Schneidkantenbogens werden die axiale Abmessung und die radiale Abmessung der bearbeiteten zweiteiligen Wirbelkörperanteile beeinflusst. Die axiale Dimensionsänderung des ersten Wirbelkörpersegments ist Δa1 = b1 - a1 = LC, da ∠BOH = α, ∠EOH = β, also ∠BOE = β - α, die Spitze des Bogens und zwei Teile von die Wirbelkörper sind tangential zu den beiden Punkten B, E, bzw. aus der geometrischen Beziehung kann man EL = BL sehen, also ∠BOL = ∠EOL = (β - α) / 2. In ∠BOL gibt es BL = rtg [(β - α) / 2]. In ∠BCL gibt es LC = BLcosα = rcosαtg [(β - α) / 2], die tatsächliche axiale Verschiebung des Drehwerkzeugs Die Größe ist a1 = b1 - △ a1 = b1 - rcosαtg [(β - α) / 2] Unter ihnen bezeichnen α und β die Steigungen des ersten bzw. des zweiten Wirbels. Gleichzeitig kann auch die Größe der axialen Abmessung des zweiten Wirbelkörpersegments direkt berechnet werden. Δa2 = EG = rcosβtg [(β - α) / 2], Die tatsächliche axiale Verschiebungsdimension des Teils a2 = b2 - △a2 = b2 - rcosβtg [(β - α) / 2].

Der maximale Durchmesser des ersten Segments des Wirbelkörpers zu diesem Zeitpunkt ist dmax = d1 - d1 = d1 - 2sinαtg [(β - α) / 2],

Die radiale Variation des kleinen Endes des zweiten Wirbelkörpersegments beträgt Δd2 = 2LG = 2 reinsintg [(β - α / 2]), und der minimale Durchmesser des zweiten Wirbelkörpers beträgt dmin = d2 + Δd2 = d2 + 2 rinsintg [(β - - α) / 2].

Aus der obigen Analyse ist ersichtlich, dass in dem Prozess der Bearbeitung der äußeren Wirbelabschnitte mit zwei Abschnitten die axiale Dimension der Teile sich aufgrund der Änderung der Größe des Bogens der Spitze ändert. Wenn der Radius des Werkzeugspitzenbogens zunimmt, nimmt die axiale Abmessung des Teils zu, und die Änderung der axialen Abmessung wird durch den Kegelwinkelunterschied zwischen den zwei Konen beeinflusst, und die axiale Abmessung nimmt zu, wenn der Konuswinkel zunimmt. Wenn der Bogen der Werkzeugspitze zunimmt, nimmt die radiale Abmessung des ersten Endes des Wirbelkörpers bei der Analyse der radialen Abmessung ab und die radiale Abmessung des zweiten Endes des Wirbelkörpers nimmt zu. wenn der Unterschied des Wirbelkegelwinkels zunimmt, nimmt die radiale Größe des ersten Abschnitts des Wirbelkörpers ab und die radiale Ausdehnung des zweiten Abschnitts des Wirbelkörpers nimmt zu.

4. Der Radius des Schneidkantenbogens beeinflusst die Oberfläche von kugelförmigen Teilen

Bearbeitungsmaße Die relativen Positionen der Drehwerkzeuge und der bearbeiteten Teile sind in Abb. 4 dargestellt.

Wenn sich das Werkzeug von innen nach außen bewegt und das Werkzeug sich in der Position I befindet, ändert sich die axiale Abmessung des Teils zu Δa = b - a = r. Wenn das nicht ganzzahlige halbkugelförmige Werkzeug sich in der Position Ⅱ befindet, ist zu diesem Zeitpunkt der Punkt B des Bogens tangential zum kugelförmigen Teil. In diesem Fall ist die Dimensionsänderung der Teilachse △ a = b - a = EF = rsinα, wobei α den Winkel zwischen dem Werkzeug und dem sphärischen Teil darstellt. Zu diesem Zeitpunkt kann die tatsächliche axiale Verschiebung des Werkzeugs wie folgt ausgedrückt werden: a = b - △ a = (R - r) sin α. Bei der Bearbeitung der äußeren Kugeloberfläche nimmt Δa einen negativen Wert an.

Während der Bearbeitung von sphärischen Teilen werden verschiedene Punkte auf dem Werkzeugbogen BC nacheinander geschnitten, und die axiale Dimensionsänderung des Teils ist Δa = EF. Wenn die Big-End-Bewertungsverarbeitung durchgeführt wird, nachdem die sphärische Bearbeitung abgeschlossen ist, tangiert die Spitze des Bogens der Spitze die Endfläche des Teils und die axiale Dimension des Teils wird EF + AE. Die radiale Dimension ändert sich zu dieser Zeit um Δd = 2BE = 2rcosα. An diesem Punkt wird der maximale Durchmesser der Kugel zu Dmax = D - △d = D - 2rcosα, und die axiale Dimension des Teils ändert sich von b zu b '= b - AE. Aus der obigen Analyse ist ersichtlich, dass während der Bearbeitung der kugelförmigen Teile der Bogenradius der Schneidkante die axiale Abmessung des Teils beeinflusst. Wenn der Bogenradius der Spitze zunimmt, nimmt die axiale Abmessung ab, und die axiale Abmessung nimmt ab, wenn der Winkel der sphärischen Oberfläche zunimmt.

5. Schlussfolgerung

Der Radius der Werkzeugnase des Drehwerkzeugs beeinflusst die Bearbeitungsgenauigkeit des Teils. Bei der Bearbeitung der verschiedenen Formteile muss auf die Kontrolle der Präzision des Teils geachtet werden. Zum Beispiel können Sie bei der Softwareprogrammierung die Trajektorie der Werkzeugspitze anpassen, um sicherzustellen, dass die tatsächliche Bearbeitungstrajektorie der Werkzeugspitze der idealen Trajektorie entspricht. Die Werkzeugspitzentrajektorie kann durch geometrische Berechnungen in die ideale Werkzeugnasentrajektorie umgewandelt werden. Die Schritte des Skizzierens, der Bahnsimulation und der Programmierung werden beim Programmieren genau befolgt.

Darüber hinaus muss während des eigentlichen Bearbeitungsprozesses der Bogenradius r des eingesetzten Werkzeugs rechtzeitig überprüft werden und der Einfluss des Bogenradius der Werkzeugspitze bei der Werkzeugeinstellung voll berücksichtigt werden. Die Werkzeugkorrekturfunktion des CNC-Drehmaschinensystems kann zur Optimierung der Größe verwendet werden.