was ist blech?

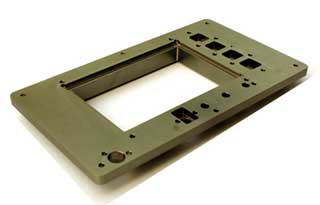

Blech, ein Metallprodukt Verarbeitungstechnologie, hat bisher keine vollständigere Definition von Blech hat.

Laut einer Definition in einer ausländischen Fachzeitschrift kann es wie folgt definiert werden: Blech ist eine umfassende Kaltverarbeitungstechnologie für dünne Bleche (normalerweise unter 8 mm). einschließlich Scherung, Stanzen / Schneiden / Komposit, Falten, Nieten, Spleißen und Formen (z. B. Automobilkarosserien). Sein Unterscheidungsmerkmal ist die gleichmäßige Dicke des gleichen Teils.

Prozesseigenschaften

Blech hat die Eigenschaften von geringem Gewicht, hoher Festigkeit, elektrischer Leitfähigkeit (kann für elektromagnetische Abschirmung verwendet werden), niedrigen Kosten und Massenproduktion in großem Maßstab. Es wurde weit verbreitet in elektronischen Geräten, Kommunikation, Automobilindustrie, medizinischen Geräten und anderen Gebieten verwendet. Zum Beispiel in der Computer-Fall, Handy und MP3, Blech ist ein unverzichtbarer Bestandteil. Mit der zunehmenden Verwendung von Blechen ist die Konstruktion von Blechteilen zu einem wichtigen Bestandteil des Produktentwicklungsprozesses geworden. Maschinenbauingenieure müssen die gestalterische Kompetenz von Blechteilen beherrschen, so dass die Blechkonstruktion nicht nur die Anforderungen an die Funktion und das Aussehen des Produkts erfüllt, sondern auch die Herstellung der Stanzwerkzeuge vereinfacht und kostengünstig ist.

Hauptmaterial

Es gibt viele Blechmaterialien, die für die Stanzbearbeitung geeignet sind. Zu den in der Elektro- und Elektronikindustrie weit verbreiteten Blechwerkstoffen gehören:

1. Gewöhnliches kaltgewalztes Blech SPCC:

SPCC bezieht sich auf das kontinuierliche Walzen von Stahlbarren zu einem Band- oder Plattenmaterial einer gewünschten Dicke durch ein Kaltwalzwerk. SPCC Oberfläche ohne Schutz, ausgesetzt der Luft kann leicht oxidiert werden, vor allem in der feuchten Umgebung, die Oxidationsgeschwindigkeit, die Entstehung von dunkelrotem Rost, Im Einsatz sollte die Oberfläche gemalt, überzogen oder auf andere Weise geschützt werden.

2. Galvanisierte Stahlplatte SECC:

SECC-Substrate als allgemeine kaltgewalzte Stahlspule, Nachdem die ununterbrochene elektrogalvanisierte Fertigungsstraße entfettet worden ist, gebeizt worden ist, galvanisiert und verschiedene Nachbehandlungsprozesse, wird es ein galvanisiertes Produkt. SECC hat nicht nur die mechanischen Eigenschaften und ähnliche Verarbeitbarkeit von gewöhnlichen kaltgewalzten Stahlblechen, sondern hat auch eine überlegene Korrosionsbeständigkeit und ein dekoratives Aussehen. In den elektronischen Produkten, Haushaltsgeräte und Möbelmarkt hat große Wettbewerbsfähigkeit und Austauschbarkeit. Zum Beispiel wird üblicherweise das Computergehäuse SECC verwendet.

3. Feuerverzinktes Stahlblech SGCC:

Feuerverzinktes Stahlband bezieht sich auf Halbzeug nach dem warmgewalzten Beizen oder Kaltwalzen. Nach dem Reinigen, Glühen, Eintauchen in ein geschmolzenes Zinkbad bei einer Temperatur von etwa 460ºC wird das Stahlblech mit einer Zinkschicht plattiert. Nach dem Konditionieren, Nivellieren und chemischer Behandlung. SGCC-Material ist härter als SECC-Material, weist eine geringe Duktilität auf (um eine Tiefziehkonstruktion zu vermeiden), eine dickere Zinkschicht und eine schlechte Schweißbarkeit.

4. Edelstahl SUS301:

Der Cr (Chrom) -Gehalt ist niedriger als SUS304 und seine Korrosionsbeständigkeit ist schlecht. Nach der Kaltverformung kann jedoch eine gute Zugfestigkeit und Härte erhalten werden, und die Elastizität ist besser. Verwendet für Schrapnell, Federn und EMI.

5. Edelstahl SUS304:

Einer der meistverwendeten rostfreien Stähle. Da er Ni (Nickel) enthält, ist er korrosionsbeständiger und hitzebeständiger als Stahl, der Cr (Chrom) enthält. Hat sehr gute mechanische Eigenschaften, keine Wärmebehandlung Härtung, keine Elastizität.

Laut einer Definition in einer ausländischen Fachzeitschrift kann es wie folgt definiert werden: Blech ist eine umfassende Kaltverarbeitungstechnologie für dünne Bleche (normalerweise unter 8 mm). einschließlich Scherung, Stanzen / Schneiden / Komposit, Falten, Nieten, Spleißen und Formen (z. B. Automobilkarosserien). Sein Unterscheidungsmerkmal ist die gleichmäßige Dicke des gleichen Teils.

Prozesseigenschaften

Blech hat die Eigenschaften von geringem Gewicht, hoher Festigkeit, elektrischer Leitfähigkeit (kann für elektromagnetische Abschirmung verwendet werden), niedrigen Kosten und Massenproduktion in großem Maßstab. Es wurde weit verbreitet in elektronischen Geräten, Kommunikation, Automobilindustrie, medizinischen Geräten und anderen Gebieten verwendet. Zum Beispiel in der Computer-Fall, Handy und MP3, Blech ist ein unverzichtbarer Bestandteil. Mit der zunehmenden Verwendung von Blechen ist die Konstruktion von Blechteilen zu einem wichtigen Bestandteil des Produktentwicklungsprozesses geworden. Maschinenbauingenieure müssen die gestalterische Kompetenz von Blechteilen beherrschen, so dass die Blechkonstruktion nicht nur die Anforderungen an die Funktion und das Aussehen des Produkts erfüllt, sondern auch die Herstellung der Stanzwerkzeuge vereinfacht und kostengünstig ist.

Hauptmaterial

Es gibt viele Blechmaterialien, die für die Stanzbearbeitung geeignet sind. Zu den in der Elektro- und Elektronikindustrie weit verbreiteten Blechwerkstoffen gehören:

1. Gewöhnliches kaltgewalztes Blech SPCC:

SPCC bezieht sich auf das kontinuierliche Walzen von Stahlbarren zu einem Band- oder Plattenmaterial einer gewünschten Dicke durch ein Kaltwalzwerk. SPCC Oberfläche ohne Schutz, ausgesetzt der Luft kann leicht oxidiert werden, vor allem in der feuchten Umgebung, die Oxidationsgeschwindigkeit, die Entstehung von dunkelrotem Rost, Im Einsatz sollte die Oberfläche gemalt, überzogen oder auf andere Weise geschützt werden.

2. Galvanisierte Stahlplatte SECC:

SECC-Substrate als allgemeine kaltgewalzte Stahlspule, Nachdem die ununterbrochene elektrogalvanisierte Fertigungsstraße entfettet worden ist, gebeizt worden ist, galvanisiert und verschiedene Nachbehandlungsprozesse, wird es ein galvanisiertes Produkt. SECC hat nicht nur die mechanischen Eigenschaften und ähnliche Verarbeitbarkeit von gewöhnlichen kaltgewalzten Stahlblechen, sondern hat auch eine überlegene Korrosionsbeständigkeit und ein dekoratives Aussehen. In den elektronischen Produkten, Haushaltsgeräte und Möbelmarkt hat große Wettbewerbsfähigkeit und Austauschbarkeit. Zum Beispiel wird üblicherweise das Computergehäuse SECC verwendet.

3. Feuerverzinktes Stahlblech SGCC:

Feuerverzinktes Stahlband bezieht sich auf Halbzeug nach dem warmgewalzten Beizen oder Kaltwalzen. Nach dem Reinigen, Glühen, Eintauchen in ein geschmolzenes Zinkbad bei einer Temperatur von etwa 460ºC wird das Stahlblech mit einer Zinkschicht plattiert. Nach dem Konditionieren, Nivellieren und chemischer Behandlung. SGCC-Material ist härter als SECC-Material, weist eine geringe Duktilität auf (um eine Tiefziehkonstruktion zu vermeiden), eine dickere Zinkschicht und eine schlechte Schweißbarkeit.

4. Edelstahl SUS301:

Der Cr (Chrom) -Gehalt ist niedriger als SUS304 und seine Korrosionsbeständigkeit ist schlecht. Nach der Kaltverformung kann jedoch eine gute Zugfestigkeit und Härte erhalten werden, und die Elastizität ist besser. Verwendet für Schrapnell, Federn und EMI.

5. Edelstahl SUS304:

Einer der meistverwendeten rostfreien Stähle. Da er Ni (Nickel) enthält, ist er korrosionsbeständiger und hitzebeständiger als Stahl, der Cr (Chrom) enthält. Hat sehr gute mechanische Eigenschaften, keine Wärmebehandlung Härtung, keine Elastizität.

blech - technologie

Die Grundausrüstung für die Blechverarbeitung umfasst im Allgemeinen Schermaschine, CNC-Stanzmaschine, Laser, Plasma, Schneidemaschine, Biegemaschine, Bohrmaschine und verschiedene Hilfsgeräte wie: Abwickelhaspel, Richtmaschine, Entgrater, Punktschweißgerät usw.

Im Allgemeinen sind die vier wichtigsten Schritte im Blechprozess Scheren, Stanzen / Schneiden, Falten / Walzen, Schweißen und Oberflächenbehandlung. Blech, das Wort kommt aus dem englischen Plattenmetall. Im Allgemeinen werden einige Metallbleche von Hand plastisch verformt oder gestanzt, um die gewünschte Form und Größe zu erhalten. Es kann ferner komplexere Teile durch Schweißen oder eine kleine Menge mechanischer Bearbeitung bilden. Zum Beispiel sind die Schornsteine, Zinnöfen und Autogehäuse, die üblicherweise in Häusern verwendet werden, Blechteile.

Blechbearbeitung:

Insbesondere werden zum Beispiel Kamine, Eisenfässer, Ölbehälter für Kraftstofftanks, Belüftungskanäle, ein großer gebogener Kopf, halbkugelförmige Kuppeln, Trichter und dergleichen unter Verwendung von Metallblech hergestellt. Die Hauptprozesse sind Scheren, Biegen, Knöpfen, Schweißen, Nieten und dergleichen. Benötigt einige Kenntnisse der Geometrie.

Blech ist ein Blechteil, d. H. Durch Stanzen, Biegen, Strecken und andere Mittel zum Bearbeiten von Bauteilen, eine allgemeine Definition ist: Teile mit konstanter Dicke während der Bearbeitung. Entsprechend den Gussteilen, Schmiedeteilen, Bearbeitungsteilen, etc. Zum Beispiel ist die äußere Schale eines Autos ein Blechstück und einige Küchenutensilien aus rostfreiem Stahl sind auch Blechteile.

Modernes Blechhandwerk umfasst:

Es ist filament stromversorgung wicklung, laserschneiden, schwere verarbeitung, metall bonding, metall zeichnung, plasmaschneiden, präzisionswellen, walzen, blechumformung, sterben schmieden, wasserstrahl schneiden, präzision schweiß, etc.

Die Oberflächenbehandlung von Blechteilen ist auch ein sehr wichtiger Teil der Blechbearbeitung, da sie das Rosten von Teilen verhindert und das Aussehen des Produkts verschönert. Die Oberflächenvorbehandlung von Blechteilen wird hauptsächlich zur Entfernung von Öl, Zunder, Rost usw. verwendet. Es bereitet die Oberflächennachbehandlung vor, und die Nachbehandlung besteht hauptsächlich aus Sprühfarbe, gespritztem Kunststoff und rostfreier Beschichtung.

3D-Software, SolidWorks, UG, Pro / E, SolidEdge, TopSolid und CATIA haben alle eine Konstruktionsfunktion für Blechteile.

Hauptsächlich durch die Bearbeitung von 3D-Grafiken, um die für die Blechbearbeitung benötigten Daten (wie Entfalten, Biegelinien etc.) sowie CNC-Stanzmaschine, Laser, Plasma, Wasserstrahlschneidmaschine, Kombinationsmaschine und CNC-Biegemaschine zu erhalten. usw., um Daten bereitzustelle

Technologisches Design

Um die Anforderungen an die Funktion, das Aussehen usw. des Produkts zu erfüllen, sollte die Blechkonstruktion sicherstellen, dass der Stanzprozess einfach ist, die Stanzform leicht herzustellen ist, die Blechstanzqualität hoch ist und die Abmessungen stabil sind.

Der ausführliche Leitfaden für Blechkonstruktionen kann sich auf die von Machinery Industry Press veröffentlichte "Part Structure Design Processability" und "Product Design Guide for Manufacturing and Assembly" beziehen.

Verarbeiten

Nach dem Erhalt der Kundenzeichnungen werden verschiedene Stanzverfahren nach verschiedenen Plänen und Losgrößen ausgewählt, einschließlich Laser, CNC-Stanzpresse, Scherplatte, Matrize usw., und dann entsprechend den Zeichnungen entwickelt. CNC-Stanzmaschine wird durch das Werkzeug beeinflusst, für einige speziell geformte Werkstücke und unregelmäßige Lochbearbeitung wird es große Grate an der Kante geben, um später entgratet zu werden, die gleichzeitig einen gewissen Einfluss auf die Genauigkeit des Werkstücks haben; Die Laserbearbeitung hat keine Werkzeugbegrenzung und der Schnitt ist flach, was für die Bearbeitung von Werkstücken in Sonderform geeignet ist, aber es dauert sehr lange, kleine Werkstücke zu bearbeiten. Platzieren Sie den Arbeitstisch neben der CNC und dem Laser, was das Platzieren des Blattmaterials auf der Maschine für die Verarbeitung erleichtert und die Arbeitsbelastung der Hebeplatte reduziert.

Einige der Kantenmaterialien, die verwendet werden können, werden an der vorgesehenen Stelle angeordnet, um Material für die Probeform während des Biegens bereitzustellen. Nach dem Stanzen des Werkstücks, Kantenwinkel, Grate, der für die Endbearbeitung (Schleifen) notwendige Kontakt, An den Werkzeugverbindungen erfolgt das Besäumen mit einem flachen Bohrwerkzeug, und zum Grat größerer Werkstücke wird das Besäumen mit einer Schleifmaschine durchgeführt. Die kleine innere Lochverbindung wird mit einer entsprechenden kleinen Feile beschnitten, um das Aussehen des Aussehens zu gewährleisten. Gleichzeitig sorgt das Beschneiden der äußeren Form auch für die Positionierung beim Biegen, so dass sich das Werkstück an der Biegemaschine an befindet gleichzeitig beim Biegen. Garantiere die gleiche Größe der gleichen Charge von Produkten.

Nachdem das Schneiden abgeschlossen ist, wird der nächste Prozess eingegeben, und verschiedene Werkstücke treten entsprechend den Verarbeitungsanforderungen in den entsprechenden Prozess ein. Es gibt Biegen, Nieten, Klemmen und Gewindeschneiden, Punktschweißen, Wölben, Stufendifferenz und manchmal die Muttern oder Bolzen nach ein oder zwei Biegungen gedrückt. Unter diesen sollte der Ort, an dem die Form zum Ausbeulen verwendet wird, und die Stufendifferenz als zuerst verarbeitet betrachtet werden, um eine Störung zu vermeiden, nachdem andere Prozesse zuerst verarbeitet wurden, und die erforderliche Verarbeitung kann nicht abgeschlossen werden. Wenn ein Haken an der oberen Abdeckung oder der unteren Schale vorhanden ist, wenn er nach dem Biegen nicht geschweißt werden kann, muss er vor dem Biegen bearbeitet werden.

Beim Biegen ist es notwendig, zuerst das Werkzeug und die Sicke für das Biegen entsprechend der Größe auf der Zeichnung und der Materialstärke zu bestimmen. Das Vermeiden der Kollision des Produkts mit dem Werkzeug und das Verursachen einer Verformung ist der Schlüssel für die Auswahl des oberen Stempels (im selben Produkt können verschiedene Arten von oberen Stempeln verwendet werden). Die Wahl des unteren Stempels wird durch die Dicke des Blattes bestimmt. Der zweite Schritt besteht darin, die Reihenfolge der Biegung zu bestimmen. Das allgemeine Gesetz des Biegens ist zuerst innen / außen, zuerst klein | nach großen, ersten besonderen | nach dem Gewöhnlichen. Das Werkstück, das die tote Kante drücken muss, biegt zuerst das Werkstück auf 30 ° -40 ° und verwendet dann das Nivellierwerkzeug, um das Werkstück zu zerkleinern.

Beim Nieten ist es notwendig, die Höhe des Bolzens zu berücksichtigen und das gleiche Werkzeug zu wählen, und dann den Druck der Presse einzustellen, um sicherzustellen, dass der Bolzen und die Werkstückoberfläche bündig sind. Vermeiden Sie, dass der Bolzen nicht fest gedrückt oder herausgedrückt wird und die Werkstückoberfläche überschreitet, was zu verschrotteten Teilen führt.

Es gibt Schweißensargonlichtbogenschweißen, Punktschweißen, Kohlendioxydschweißen, manuelles Lichtbogenschweißen, Punktschweißen muss zuerst den Standort des Werkstückschweißens betrachten, in der Serienproduktion, betrachten Sie die Positionierungsbefestigung, um genaues Punktschweißen sicherzustellen.

Um fest zu schweißen, kann das Auftreffen auf die Höcker auf dem zu schweißenden Werkstück dazu führen, dass die Höcker vor dem elektrifizierten Schweißen gleichmäßig mit der flachen Platte in Kontakt treten, um so eine gleichmäßige Erwärmung an jedem Punkt und gleichzeitig auch die Schweißposition zu gewährleisten bestimmt werden. In ähnlicher Weise ist Schweißen erforderlich. Um die Vorpresszeit, die Druckhaltezeit, die Wartungszeit und die Stoppzeit einzustellen, stellen Sie sicher, dass das Werkstück punktgeschweißt werden kann. Nach dem Punktschweißen entsteht eine Schweißnarbe auf der Oberfläche des Werkstücks. Es ist mit einer flachen Mühle zu behandeln. Das Argon-Lichtbogenschweißen wird hauptsächlich verwendet, wenn zwei Werkstücke groß sind und sie miteinander verbunden sind. Oder eine Ecke der Werkstückbearbeitung, um eine glatte Werkstückoberfläche zu erzielen, ist glatt. Die während des Argon-Lichtbogenschweißens erzeugte Wärme neigt dazu, das Werkstück zu verformen. Nach dem Schweißen ist es notwendig, eine Schleifmaschine und eine Flachfräse zu verwenden, insbesondere in Bezug auf die Ecken.

Oberflächenbehandlung

Werkstücke müssen nach dem Biegen, Nieten usw. oberflächenbehandelt werden, und die Oberflächenbehandlung verschiedener Platten ist unterschiedlich.

Nachdem die kalte Platte bearbeitet wurde, wird im Allgemeinen die Oberflächenplattierung durchgeführt. Nach dem Plattieren wird keine Sprühbehandlung durchgeführt. Die Phosphatierbehandlung wird angewendet und die Sprühbehandlung wird nach der Phosphatierbehandlung durchgeführt.

Plattieren der Plattenoberflächenreinigung, Entfetten und dann Sprühen.

Platte aus rostfreiem Stahl (Spiegelplatte, Nebelplatte, Drahtziehplatte) kann Drahtziehen Verarbeitung vor dem Biegen, kein Sprühen, wenn Sie Haar Verarbeitung sprühen müssen;

Die Aluminiumplatte wird im Allgemeinen oxidiert und verschiedene Oxidationshintergrundfarben werden entsprechend den verschiedenen Sprühfarben ausgewählt. Häufig verwendete schwarze und natürliche Oxidation; Die Aluminiumplatte sollte nach der Chromatoxidationsbehandlung besprüht werden. Die Vorbehandlung der Oberfläche kann die Oberfläche sauber machen, die Haftung des Beschichtungsfilms signifikant verbessern und die Korrosionsbeständigkeit des Beschichtungsfilms verdoppeln.

Reinigung

Der Reinigungsprozess reinigt zunächst das Werkstück, hängt das Werkstück zunächst an der Montagelinie, durchläuft zunächst die Reinigungslösung (Legierungs-Ölentfernungspulver) und tritt dann in sauberes Wasser ein.

Nach dem Durchlaufen der Sprühzone passiert es die Trocknungszone und entnimmt das Werkstück schließlich aus der Linie.

Nach der Oberflächenbehandlung den Spritzvorgang einleiten. Wenn das Werkstück nach der Montage gespritzt werden soll, muss der Zahn oder ein Teil des leitfähigen Lochs geschützt werden. Das Zahnloch kann in einen weichen Klebestift oder eine Schraube eingeführt werden, und der leitende Schutz muss mit einem Hochtemperaturklebeband befestigt werden. Große Mengen von Positionierungsvorrichtungen werden zum Positionieren und Schützen verwendet, so dass sie während des Sprühens nicht in das Werkstück gesprüht werden. Die auf der Außenfläche des Werkstücks sichtbare Mutter- (Flansch-) Bohrung ist mit einer Schraube geschützt, um nach dem Lackieren an der Bohrung der Werkstückmutter (Flansch) einen Rückholzahn zu vermeiden.

Einige große Chargen von Werkstücken verwenden auch Werkzeugschutz; Wenn das Werkstück nicht gespritzt wird, werden die Bereiche, die nicht besprüht werden müssen, mit hochtemperaturbeständigem Klebeband und Papier abgedeckt. Einige Muttern (Bolzen), die nach außen freiliegen, sind durch Schrauben oder hochtemperaturbeständigen Gummi geschützt. Wenn das Werkstück auf beiden Seiten lackiert ist, verwenden Sie die gleiche Methode, um das Loch der Mutter (Bolzen) zu schützen; Kleine Werkstücke werden mit Bleidraht oder Büroklammern zusammengereiht und dann besprüht; Einige Anforderungen an die Werkstückoberfläche sind hoch, und vor dem Spritzen ist eine Ascheabkratzbehandlung erforderlich. Einige Werkstücke sind mit einem speziellen Hochtemperaturaufkleber am Bodensymbol geschützt. Beim Spritzen wird das Werkstück zuerst auf die Linie gehängt und der Staub auf der Oberfläche wird von der Luftröhre abgeblasen. In den Sprühbereich Sprühen, entlang der Linie in den Trocknungsbereich gesprüht und schließlich das besprühte Werkstück von der Montagelinie entfernen. Es gibt zwei Arten von manuellem Sprühen und automatischem Sprühen, so dass die verwendeten Werkzeuge unterschiedlich sind.

Nach dem Spritzen kommt es in den Montageprozess. Vor der Montage muss der in der Originalbeschichtung verwendete Schutzaufkleber abgerissen werden, und die Gewindebohrung im Teil darf nicht mit Farbe oder Pulver bestreut werden. Während des gesamten Prozesses, um Handschuhe zu tragen, um Staub an der Arbeitshand zu vermeiden, einige der Arbeit aber auch mit Luftpistole sauber geblasen. Nach der Montage tritt es in den Verpackungsprozess ein. Nach der Inspektion des Werkstücks wird es zum Schutz in einen speziellen Verpackungsbeutel gelegt. Einige Teile ohne spezielle Verpackung sind mit Luftpolsterfolie usw. verpackt. Erste Luftpolsterfolie vor der Verpackung kann auf die Größe des Werkstücks zugeschnitten werden, um die Seitenflächenverpackung nicht zu schneiden, Verarbeitungsgeschwindigkeit Auswirkungen; Große mengen können angepasst werden spezielle karton oder luftblasenbeutel, pads, tabletts, holzkisten und so weiter. In einen Karton verpackt und dann die entsprechenden Fertig- oder Halbzeug-Etiketten auf den Kartons angebracht.

Neben den hohen Anforderungen im Produktionsprozess erfordert die Qualität von Blechteilen eine unabhängige Qualitätsprüfung der Produktion.

Kontrollieren Sie zunächst die Maße genau nach den Zeichnungen. Die zweite besteht darin, die Qualität der Darstellung streng zu kontrollieren und die inkonsistenten Dimensionen zu reparieren oder zu beseitigen.

Aussehen nicht zu berühren, Kratzer, nach dem Sprühen Farbe, Korrosionsbeständigkeit, Haftung, etc. zum Testen. Auf diese Weise können Sie Aufdeckungsfehler, schlechte Angewohnheiten im Prozess, Fehler im Prozess, wie mehrere Programmierfehler, Formfehler usw. finden.

Die Grundausrüstung für die Blechverarbeitung umfasst im Allgemeinen Schermaschine, CNC-Stanzmaschine, Laser, Plasma, Schneidemaschine, Biegemaschine, Bohrmaschine und verschiedene Hilfsgeräte wie: Abwickelhaspel, Richtmaschine, Entgrater, Punktschweißgerät usw.

Im Allgemeinen sind die vier wichtigsten Schritte im Blechprozess Scheren, Stanzen / Schneiden, Falten / Walzen, Schweißen und Oberflächenbehandlung. Blech, das Wort kommt aus dem englischen Plattenmetall. Im Allgemeinen werden einige Metallbleche von Hand plastisch verformt oder gestanzt, um die gewünschte Form und Größe zu erhalten. Es kann ferner komplexere Teile durch Schweißen oder eine kleine Menge mechanischer Bearbeitung bilden. Zum Beispiel sind die Schornsteine, Zinnöfen und Autogehäuse, die üblicherweise in Häusern verwendet werden, Blechteile.

Blechbearbeitung:

Insbesondere werden zum Beispiel Kamine, Eisenfässer, Ölbehälter für Kraftstofftanks, Belüftungskanäle, ein großer gebogener Kopf, halbkugelförmige Kuppeln, Trichter und dergleichen unter Verwendung von Metallblech hergestellt. Die Hauptprozesse sind Scheren, Biegen, Knöpfen, Schweißen, Nieten und dergleichen. Benötigt einige Kenntnisse der Geometrie.

Blech ist ein Blechteil, d. H. Durch Stanzen, Biegen, Strecken und andere Mittel zum Bearbeiten von Bauteilen, eine allgemeine Definition ist: Teile mit konstanter Dicke während der Bearbeitung. Entsprechend den Gussteilen, Schmiedeteilen, Bearbeitungsteilen, etc. Zum Beispiel ist die äußere Schale eines Autos ein Blechstück und einige Küchenutensilien aus rostfreiem Stahl sind auch Blechteile.

Modernes Blechhandwerk umfasst:

Es ist filament stromversorgung wicklung, laserschneiden, schwere verarbeitung, metall bonding, metall zeichnung, plasmaschneiden, präzisionswellen, walzen, blechumformung, sterben schmieden, wasserstrahl schneiden, präzision schweiß, etc.

Die Oberflächenbehandlung von Blechteilen ist auch ein sehr wichtiger Teil der Blechbearbeitung, da sie das Rosten von Teilen verhindert und das Aussehen des Produkts verschönert. Die Oberflächenvorbehandlung von Blechteilen wird hauptsächlich zur Entfernung von Öl, Zunder, Rost usw. verwendet. Es bereitet die Oberflächennachbehandlung vor, und die Nachbehandlung besteht hauptsächlich aus Sprühfarbe, gespritztem Kunststoff und rostfreier Beschichtung.

3D-Software, SolidWorks, UG, Pro / E, SolidEdge, TopSolid und CATIA haben alle eine Konstruktionsfunktion für Blechteile.

Hauptsächlich durch die Bearbeitung von 3D-Grafiken, um die für die Blechbearbeitung benötigten Daten (wie Entfalten, Biegelinien etc.) sowie CNC-Stanzmaschine, Laser, Plasma, Wasserstrahlschneidmaschine, Kombinationsmaschine und CNC-Biegemaschine zu erhalten. usw., um Daten bereitzustelle

Technologisches Design

Um die Anforderungen an die Funktion, das Aussehen usw. des Produkts zu erfüllen, sollte die Blechkonstruktion sicherstellen, dass der Stanzprozess einfach ist, die Stanzform leicht herzustellen ist, die Blechstanzqualität hoch ist und die Abmessungen stabil sind.

Der ausführliche Leitfaden für Blechkonstruktionen kann sich auf die von Machinery Industry Press veröffentlichte "Part Structure Design Processability" und "Product Design Guide for Manufacturing and Assembly" beziehen.

Verarbeiten

Nach dem Erhalt der Kundenzeichnungen werden verschiedene Stanzverfahren nach verschiedenen Plänen und Losgrößen ausgewählt, einschließlich Laser, CNC-Stanzpresse, Scherplatte, Matrize usw., und dann entsprechend den Zeichnungen entwickelt. CNC-Stanzmaschine wird durch das Werkzeug beeinflusst, für einige speziell geformte Werkstücke und unregelmäßige Lochbearbeitung wird es große Grate an der Kante geben, um später entgratet zu werden, die gleichzeitig einen gewissen Einfluss auf die Genauigkeit des Werkstücks haben; Die Laserbearbeitung hat keine Werkzeugbegrenzung und der Schnitt ist flach, was für die Bearbeitung von Werkstücken in Sonderform geeignet ist, aber es dauert sehr lange, kleine Werkstücke zu bearbeiten. Platzieren Sie den Arbeitstisch neben der CNC und dem Laser, was das Platzieren des Blattmaterials auf der Maschine für die Verarbeitung erleichtert und die Arbeitsbelastung der Hebeplatte reduziert.

Einige der Kantenmaterialien, die verwendet werden können, werden an der vorgesehenen Stelle angeordnet, um Material für die Probeform während des Biegens bereitzustellen. Nach dem Stanzen des Werkstücks, Kantenwinkel, Grate, der für die Endbearbeitung (Schleifen) notwendige Kontakt, An den Werkzeugverbindungen erfolgt das Besäumen mit einem flachen Bohrwerkzeug, und zum Grat größerer Werkstücke wird das Besäumen mit einer Schleifmaschine durchgeführt. Die kleine innere Lochverbindung wird mit einer entsprechenden kleinen Feile beschnitten, um das Aussehen des Aussehens zu gewährleisten. Gleichzeitig sorgt das Beschneiden der äußeren Form auch für die Positionierung beim Biegen, so dass sich das Werkstück an der Biegemaschine an befindet gleichzeitig beim Biegen. Garantiere die gleiche Größe der gleichen Charge von Produkten.

Nachdem das Schneiden abgeschlossen ist, wird der nächste Prozess eingegeben, und verschiedene Werkstücke treten entsprechend den Verarbeitungsanforderungen in den entsprechenden Prozess ein. Es gibt Biegen, Nieten, Klemmen und Gewindeschneiden, Punktschweißen, Wölben, Stufendifferenz und manchmal die Muttern oder Bolzen nach ein oder zwei Biegungen gedrückt. Unter diesen sollte der Ort, an dem die Form zum Ausbeulen verwendet wird, und die Stufendifferenz als zuerst verarbeitet betrachtet werden, um eine Störung zu vermeiden, nachdem andere Prozesse zuerst verarbeitet wurden, und die erforderliche Verarbeitung kann nicht abgeschlossen werden. Wenn ein Haken an der oberen Abdeckung oder der unteren Schale vorhanden ist, wenn er nach dem Biegen nicht geschweißt werden kann, muss er vor dem Biegen bearbeitet werden.

Beim Biegen ist es notwendig, zuerst das Werkzeug und die Sicke für das Biegen entsprechend der Größe auf der Zeichnung und der Materialstärke zu bestimmen. Das Vermeiden der Kollision des Produkts mit dem Werkzeug und das Verursachen einer Verformung ist der Schlüssel für die Auswahl des oberen Stempels (im selben Produkt können verschiedene Arten von oberen Stempeln verwendet werden). Die Wahl des unteren Stempels wird durch die Dicke des Blattes bestimmt. Der zweite Schritt besteht darin, die Reihenfolge der Biegung zu bestimmen. Das allgemeine Gesetz des Biegens ist zuerst innen / außen, zuerst klein | nach großen, ersten besonderen | nach dem Gewöhnlichen. Das Werkstück, das die tote Kante drücken muss, biegt zuerst das Werkstück auf 30 ° -40 ° und verwendet dann das Nivellierwerkzeug, um das Werkstück zu zerkleinern.

Beim Nieten ist es notwendig, die Höhe des Bolzens zu berücksichtigen und das gleiche Werkzeug zu wählen, und dann den Druck der Presse einzustellen, um sicherzustellen, dass der Bolzen und die Werkstückoberfläche bündig sind. Vermeiden Sie, dass der Bolzen nicht fest gedrückt oder herausgedrückt wird und die Werkstückoberfläche überschreitet, was zu verschrotteten Teilen führt.

Es gibt Schweißensargonlichtbogenschweißen, Punktschweißen, Kohlendioxydschweißen, manuelles Lichtbogenschweißen, Punktschweißen muss zuerst den Standort des Werkstückschweißens betrachten, in der Serienproduktion, betrachten Sie die Positionierungsbefestigung, um genaues Punktschweißen sicherzustellen.

Um fest zu schweißen, kann das Auftreffen auf die Höcker auf dem zu schweißenden Werkstück dazu führen, dass die Höcker vor dem elektrifizierten Schweißen gleichmäßig mit der flachen Platte in Kontakt treten, um so eine gleichmäßige Erwärmung an jedem Punkt und gleichzeitig auch die Schweißposition zu gewährleisten bestimmt werden. In ähnlicher Weise ist Schweißen erforderlich. Um die Vorpresszeit, die Druckhaltezeit, die Wartungszeit und die Stoppzeit einzustellen, stellen Sie sicher, dass das Werkstück punktgeschweißt werden kann. Nach dem Punktschweißen entsteht eine Schweißnarbe auf der Oberfläche des Werkstücks. Es ist mit einer flachen Mühle zu behandeln. Das Argon-Lichtbogenschweißen wird hauptsächlich verwendet, wenn zwei Werkstücke groß sind und sie miteinander verbunden sind. Oder eine Ecke der Werkstückbearbeitung, um eine glatte Werkstückoberfläche zu erzielen, ist glatt. Die während des Argon-Lichtbogenschweißens erzeugte Wärme neigt dazu, das Werkstück zu verformen. Nach dem Schweißen ist es notwendig, eine Schleifmaschine und eine Flachfräse zu verwenden, insbesondere in Bezug auf die Ecken.

Oberflächenbehandlung

Werkstücke müssen nach dem Biegen, Nieten usw. oberflächenbehandelt werden, und die Oberflächenbehandlung verschiedener Platten ist unterschiedlich.

Nachdem die kalte Platte bearbeitet wurde, wird im Allgemeinen die Oberflächenplattierung durchgeführt. Nach dem Plattieren wird keine Sprühbehandlung durchgeführt. Die Phosphatierbehandlung wird angewendet und die Sprühbehandlung wird nach der Phosphatierbehandlung durchgeführt.

Plattieren der Plattenoberflächenreinigung, Entfetten und dann Sprühen.

Platte aus rostfreiem Stahl (Spiegelplatte, Nebelplatte, Drahtziehplatte) kann Drahtziehen Verarbeitung vor dem Biegen, kein Sprühen, wenn Sie Haar Verarbeitung sprühen müssen;

Die Aluminiumplatte wird im Allgemeinen oxidiert und verschiedene Oxidationshintergrundfarben werden entsprechend den verschiedenen Sprühfarben ausgewählt. Häufig verwendete schwarze und natürliche Oxidation; Die Aluminiumplatte sollte nach der Chromatoxidationsbehandlung besprüht werden. Die Vorbehandlung der Oberfläche kann die Oberfläche sauber machen, die Haftung des Beschichtungsfilms signifikant verbessern und die Korrosionsbeständigkeit des Beschichtungsfilms verdoppeln.

Reinigung

Der Reinigungsprozess reinigt zunächst das Werkstück, hängt das Werkstück zunächst an der Montagelinie, durchläuft zunächst die Reinigungslösung (Legierungs-Ölentfernungspulver) und tritt dann in sauberes Wasser ein.

Nach dem Durchlaufen der Sprühzone passiert es die Trocknungszone und entnimmt das Werkstück schließlich aus der Linie.

Nach der Oberflächenbehandlung den Spritzvorgang einleiten. Wenn das Werkstück nach der Montage gespritzt werden soll, muss der Zahn oder ein Teil des leitfähigen Lochs geschützt werden. Das Zahnloch kann in einen weichen Klebestift oder eine Schraube eingeführt werden, und der leitende Schutz muss mit einem Hochtemperaturklebeband befestigt werden. Große Mengen von Positionierungsvorrichtungen werden zum Positionieren und Schützen verwendet, so dass sie während des Sprühens nicht in das Werkstück gesprüht werden. Die auf der Außenfläche des Werkstücks sichtbare Mutter- (Flansch-) Bohrung ist mit einer Schraube geschützt, um nach dem Lackieren an der Bohrung der Werkstückmutter (Flansch) einen Rückholzahn zu vermeiden.

Einige große Chargen von Werkstücken verwenden auch Werkzeugschutz; Wenn das Werkstück nicht gespritzt wird, werden die Bereiche, die nicht besprüht werden müssen, mit hochtemperaturbeständigem Klebeband und Papier abgedeckt. Einige Muttern (Bolzen), die nach außen freiliegen, sind durch Schrauben oder hochtemperaturbeständigen Gummi geschützt. Wenn das Werkstück auf beiden Seiten lackiert ist, verwenden Sie die gleiche Methode, um das Loch der Mutter (Bolzen) zu schützen; Kleine Werkstücke werden mit Bleidraht oder Büroklammern zusammengereiht und dann besprüht; Einige Anforderungen an die Werkstückoberfläche sind hoch, und vor dem Spritzen ist eine Ascheabkratzbehandlung erforderlich. Einige Werkstücke sind mit einem speziellen Hochtemperaturaufkleber am Bodensymbol geschützt. Beim Spritzen wird das Werkstück zuerst auf die Linie gehängt und der Staub auf der Oberfläche wird von der Luftröhre abgeblasen. In den Sprühbereich Sprühen, entlang der Linie in den Trocknungsbereich gesprüht und schließlich das besprühte Werkstück von der Montagelinie entfernen. Es gibt zwei Arten von manuellem Sprühen und automatischem Sprühen, so dass die verwendeten Werkzeuge unterschiedlich sind.

Nach dem Spritzen kommt es in den Montageprozess. Vor der Montage muss der in der Originalbeschichtung verwendete Schutzaufkleber abgerissen werden, und die Gewindebohrung im Teil darf nicht mit Farbe oder Pulver bestreut werden. Während des gesamten Prozesses, um Handschuhe zu tragen, um Staub an der Arbeitshand zu vermeiden, einige der Arbeit aber auch mit Luftpistole sauber geblasen. Nach der Montage tritt es in den Verpackungsprozess ein. Nach der Inspektion des Werkstücks wird es zum Schutz in einen speziellen Verpackungsbeutel gelegt. Einige Teile ohne spezielle Verpackung sind mit Luftpolsterfolie usw. verpackt. Erste Luftpolsterfolie vor der Verpackung kann auf die Größe des Werkstücks zugeschnitten werden, um die Seitenflächenverpackung nicht zu schneiden, Verarbeitungsgeschwindigkeit Auswirkungen; Große mengen können angepasst werden spezielle karton oder luftblasenbeutel, pads, tabletts, holzkisten und so weiter. In einen Karton verpackt und dann die entsprechenden Fertig- oder Halbzeug-Etiketten auf den Kartons angebracht.

Neben den hohen Anforderungen im Produktionsprozess erfordert die Qualität von Blechteilen eine unabhängige Qualitätsprüfung der Produktion.

Kontrollieren Sie zunächst die Maße genau nach den Zeichnungen. Die zweite besteht darin, die Qualität der Darstellung streng zu kontrollieren und die inkonsistenten Dimensionen zu reparieren oder zu beseitigen.

Aussehen nicht zu berühren, Kratzer, nach dem Sprühen Farbe, Korrosionsbeständigkeit, Haftung, etc. zum Testen. Auf diese Weise können Sie Aufdeckungsfehler, schlechte Angewohnheiten im Prozess, Fehler im Prozess, wie mehrere Programmierfehler, Formfehler usw. finden.