Multifunktionswelle CNC Drehmaschine Verarbeitung Technologie Design

Zusammenfassung: Mehrzweckwellenteile sind entworfen, Diese Welle hat einen Kreisbogen, Prozess Rückzug Schlitz, Gewinde Rückzug Schlitz, ein Gewinde, ein Kegelgewinde, ein Innenloch und ein Innenbogen. Das Material ist 45 Stahl. Für diese mehrachsige Konstruktion wird das Drehverfahren "Grobdrehen-Fertigdrehen" verwendet. Die zwei Endflächen, der äußere Kreis, das Gewinde, der äußere Konus, die Nuten, der Bogen und die Bohrlöcher sind jeweils in sieben Stufen zur Grobbearbeitung und Endbearbeitung unterteilt.

Dieser Entwurf befasst sich hauptsächlich mit der Analyse von CNC-Bearbeitungsprozessen und der Bearbeitung von spezifischen Teilezeichnungen. Zunächst wurde eine kurze Einführung in die NC-Bearbeitungstechnik durchgeführt und anschließend die NC-Bearbeitungsanalyse nach der Teilezeichnung durchgeführt.

Zuerst werden je nach Bearbeitungsverfahren, Schnittmenge und anderen relevanten Faktoren des Werkstückmaterials, des Werkzeugs, des Griffs und der Kontureigenschaften der Teile verwendet, um zu bestimmen, dass 5 Werkzeuge benötigt werden.

Zweitens, programmieren Sie die Teilezeichnung. Dieser Teil ist mehrachsig, die Außenkontur besteht aus einer Geraden, einem Hinterschnitt, einem Bogen und einem Gewinde. Innerhalb des linken Endes des Teils sind ein konisches Loch und ein innerer Bogen gebohrt. Im Bearbeitungsprozess muss das Werkstück bohren und dann den Innenbogen drehen.

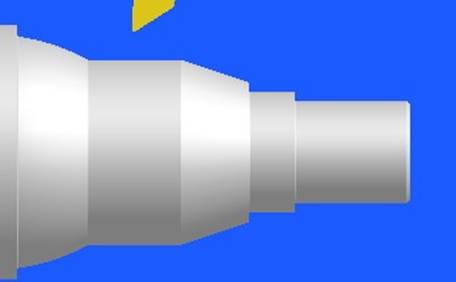

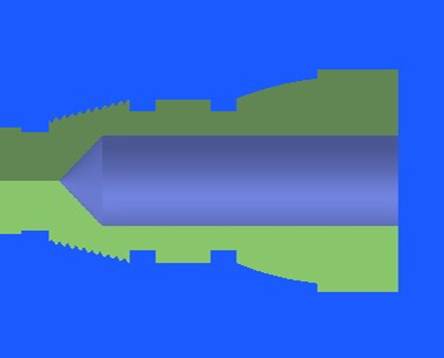

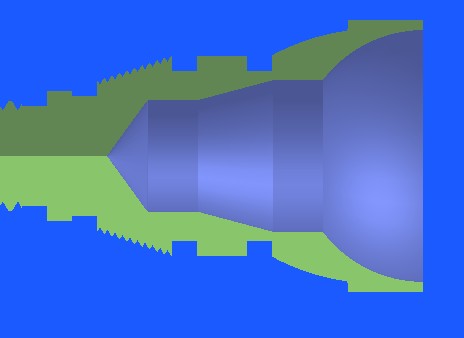

3. Bei der Bohrwerkzeugeinstellung ist es erforderlich, zuerst auf den Referenzpunkt zu verweisen. Die Position des Werkzeugs wird verwendet, um dies zu korrigieren, so dass die Werkzeugposition und der Werkzeugwechselpunkt zusammenfallen, um das Programmierkoordinatensystem und den Programmierursprung zu bestimmen. Das NC-Bearbeitungsprogramm wurde erstellt. Abschließend wurde die Simulation und Bearbeitung der Wellenteile mit einer Programmiersimulationssoftware durchgeführt.

Stichwörter: CNC-Programmierung, Arbeitsplan, Schnittmenge, Bearbeitungsprogramm

Teilprozess-Technologie-Analyse

1.1 Teile Zeichnungsprozessanalyse

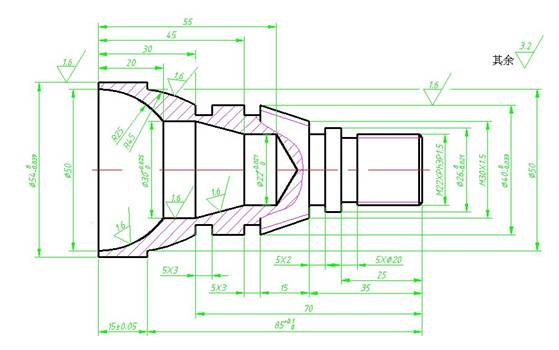

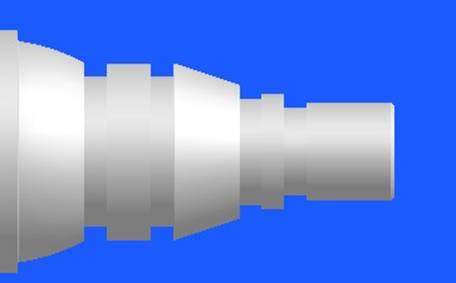

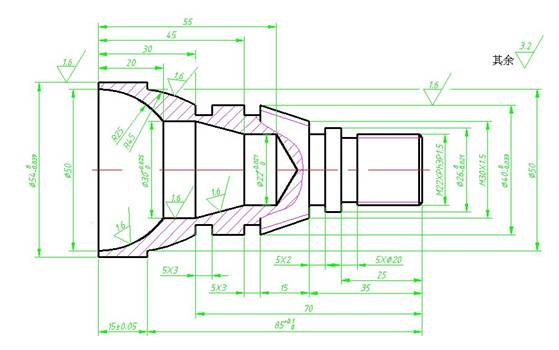

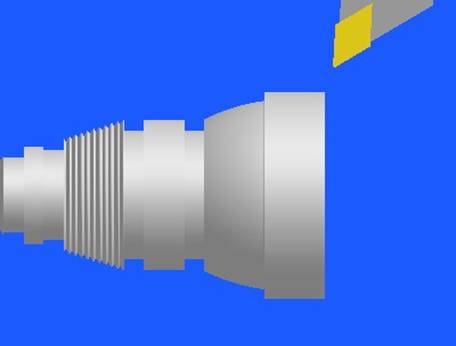

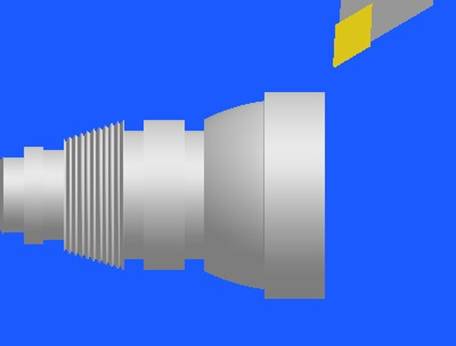

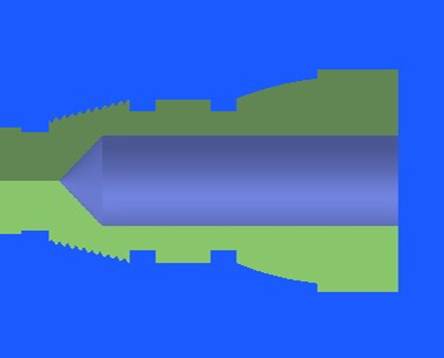

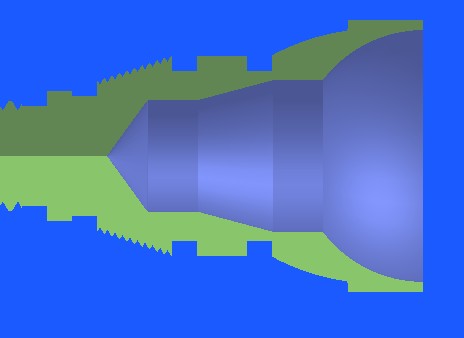

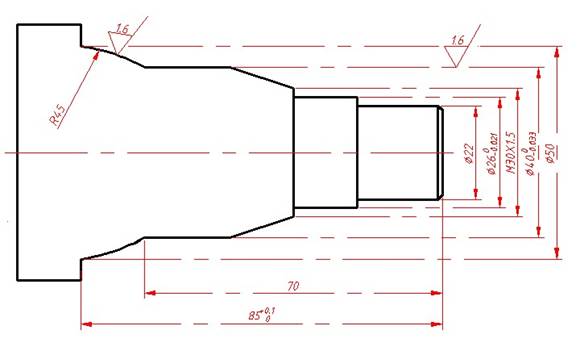

wie das Bild zeigt:

Teilstrukturanalyse:

Aus dem Diagramm können wir sehen, dass dieses Teil aus Zylinderfläche, Innenloch, Innenkonusfläche, Kreisbogenfläche, Nut, Gewinde und so weiter besteht. Die Form der Kontur des Drehteils der Teildrehung ist komplexer und erfordert eine Zwei-Enden-Bearbeitung. Die Bearbeitungsgenauigkeit und Oberflächengüte der Teile ist sehr hoch. Die wichtigen radialen Bearbeitungsteile des Teils sind 54-0.039 0 mm zylindrische Abschnitte (Oberflächenrauhigkeit Rɑ = 1,6 μm). R45 ist mit einem Kreisbogen verbunden, 4040-0,033 0 zylindrischer Abschnitt, 2222 + 0,021 0 und der Radius der inneren Bohrung der inneren Bohrung von R25. Die Teile erfüllen die Anforderungen an die Dimensionierung der NC-Bearbeitung und die Konturbeschreibung ist klar und vollständig. Das Teilmaterial ist Nr. 45 Stahl und das Leerzeichen ist ф60mm * 110mm.

1.2 Analyse der Teile Technische Anforderungen

Kleinserien-Programmierung der Produktionsbedingungen, Es ist nicht erlaubt, die Ebene mit Schmirgelleinen und Kelle zu modifizieren. Dies ist eine Voraussetzung für eine hohe Präzision von Ebenen. Nicht spezifizierte Toleranzen, gemäß GB1804-M, Wärmebehandlung, vergütet, HRC25-35, zeigt nicht den Rauheitsteil an, das Finish ist Ra6.3, die Größe des Embryos ist mm60mm * 110mm.

1.3 Analyse von Rohteilen und Materialien

(1) Analyse von Materialien

Bei der Bearbeitung dieses Wellenteils ist die Schneidkraft zwischen dem Werkzeug und dem Werkstück groß. Die Bearbeitbarkeit, die Festigkeit, die Härte, die Plastizität, das Kaltschneiden und die mechanischen Eigenschaften des Werkstückmaterials sind alle auf das Material des Werkstücks bezogen. Daher wurde 45 Stahl als Material für die Welle ausgewählt. Die chemische Zusammensetzung von Stahl enthält C0,42% bis 0,50%, Si0,17% bis 0,37%, Mn0,50 bis 0,80%, P≤0,035%, S≤0,035%, Cr≤0,25% und N≤0,25%. . Cu≤0,25%. Härteanforderungen für 45 Stahl bei Kaltbearbeitung, warmgewalzten Stahl, Eindruckdurchmesser nicht weniger als 3,9, Brinellhärte nicht weniger als 241HB, geglühten Stahl Eindruckdurchmesser nicht weniger als 4,4, Brinellhärte nicht weniger als 187HB, 45 Stahl mechanische Eigenschaften: δs ≥ 335 Mpa, δb ≥ 600 Mpa, ≥ 40%, Ak ≥ 47 J. 45 Stahl relativ bearbeitete Hartmetall-Werkzeug 1.0, High-Speed-Stahl-Werkzeug 1.0, 45 Stahl wirtschaftlichen angemessenen Werkzeuganforderungen sind auch vernünftig, 45 Stahl ist weit verbreitet, vor allem für die Herstellung von Dampfturbinen, Kompressoren, Pumpenteile Herstellung Zahnräder, Welle Kolbenbolzen und andere Teile. Gemäß den obigen Daten ist es für die Bearbeitung dieser Welle geeignet.

(2) Analyse von Leerstellen

Zu den Rohteilen von Wellenteilen gehören Stangenmaterial, Schmiedestücke und Gussteile. Schmiedestücke: Geeignet für Teile mit hoher Festigkeit und einfachen Formen. Große Teile aufgrund von Einschränkungen der Ausrüstung, es ist in der Regel verwendet Freiformschmieden; Mittel- und Kleinteile optional Gesenkschmieden; Starre Teile mit komplexen Formen sind nicht zum freien Schmieden geeignet und eignen sich für Rohlinge mit komplexen Formen. Geschmiedete Rohlinge aus Stahlteilen haben höhere mechanische Eigenschaften als Stahlstangen und Stahlgussteile. Je nach Bauform und Außenkonturgröße des Wellenteils werden Schmiedestücke verwendet. Der Rohling dieses Teils sollte das Schmieden, das Sägen durch Stange und das Schmieden des Rohlings zu Φ60X110mm, nach dem Schmieden des Stahls annehmen, um eine gleichmäßige faserige Struktur zu erhalten, verbessern seine mechanischen Eigenschaften, aber erhöht auch den Anteil der Teile und der Leerzeichen und verringert Materialverbrauch.

2.4 Auswahl der Teileverarbeitungsausrüstung

2.4.1 Arten von Werkzeugmaschinen

Die CNC-Drehmaschine kann die Bearbeitung der inneren und äußeren zylindrischen Oberflächen, konischen Oberflächen, Bogenflächen usw. an rotierenden Teilen, wie Wellen oder Scheiben, automatisch abschließen und Operationen wie Nuten, Bohren und Expandieren ausführen. Entsprechend den technischen Anforderungen der Teile können wirtschaftliche CNC-Drehmaschinen ausgewählt werden, und es werden im Allgemeinen halbgeschlossene Servosysteme in Form von Schrittmotoren verwendet. Diese Drehmaschinen haben eine einfache Struktur und einen relativ niedrigen Preis. Diese Art von Drehmaschinen ist mit einem Drei-Backen-Zentrierfutter, einem gewöhnlichen Reitstock oder einem numerisch gesteuerten hydraulischen Reitstock ausgestattet, der sich zum Drehen längerer Wellenteile eignet. Die horizontale CNC-Drehmaschine wird entsprechend den Anforderungen der Spindelkonfiguration ausgewählt. CNC-Drehmaschinen haben eine hohe Bearbeitungsgenauigkeit, können lineare und kreisförmige Interpolation durchführen, CNC-Drehmaschinen haben eine gute Steifigkeit, hohe Präzision bei der Herstellung und Werkzeugeinstellung und können manuell und präzise manuell und automatisch kompensiert werden, und Teile mit hohen Maßgenauigkeitsanforderungen können bearbeitet werden. Es kann besonders schwierige Oberflächen und Größen mit schwierig zu steuernden Drehkörpern mit Konturformen bearbeiten und es kann leicht die konische Oberfläche der Verjüngung und die inneren und äußeren zylindrischen Gewinde drehen, um die Bearbeitungsgenauigkeit aufrechtzuerhalten und die Produktionseffizienz zu verbessern. So ist es sehr günstig für die Verarbeitung.

Je nach Struktur, Spezifikation und Genauigkeit der Mehrachskomponenten führt die Auswahl eines Drehzentrums zu einer gewissen funktionalen Verschwendung, so dass die wirtschaftliche CNC-Drehmaschine gewählt wird. Daher wird die CNC-Drehmaschine SSCK20 / 500 ausgewählt.

2.4.2 Werkzeugmaschinengenauigkeit

Die üblicherweise verwendeten Metalle mit Ausnahme der abgeschreckten Stähle mit einer Bearbeitungsgenauigkeit von IT7 bis IT8 und Ra 0,8 bis Ra 1,6 & mgr; m können durch zwei Schritte des Schruppen und Schlichten fertiggestellt werden. Bearbeitungsgenauigkeit von IT5 ~ IT6 Klasse, Ra0.2 ~ Ra 0.63μm zusätzlich zu den häufig verwendeten Metall abgeschreckt Stahl, können Präzisions-CNC-Drehmaschinen verwendet werden, Schruppen → Vorschlichten → feine Auto → feine Auto-Programm-Verarbeitung. Die Bearbeitungsgenauigkeit ist höher als die der üblicherweise verwendeten Metalle mit Ausnahme von abgeschreckten Stählen wie IT5 und Ra <0,08 μm, es können Präzisions-CNC-Drehmaschinen verwendet werden, und die Bearbeitung kann nach Schruppen, Vorschlichten, Endbearbeitung, Präzisionsdrehen durchgeführt werden. Bei schwer zu drehenden Materialien, wie z. B. gehärtetem Stahl, kann das Verfahren zum Schruppen und Vorbehandeln vor dem Abschrecken und das Schleifen nach dem Abschrecken verwendet werden. Daher ist die Genauigkeit der CNC-Drehmaschine SSCK20 / 500 gemäß den Anforderungen der Zeichnung für die Genauigkeit der Mehrachsensteuerung geeignet.

Wichtigste technische Parameter der CNC-Drehmaschine SSCK20 / 500

2.5 Bestimmung des Positionierungs- und Befestigungsschemas des Werkstücks

2.5.1 Bestimmen Sie das Klemmschema

Verwenden Sie das Drei-Backen-Zentrierfutter, um den rauhen äußeren Kreis der Teile zu klemmen und bestimmen Sie die Teile, um die richtige Länge zu verlängern (der Grenzabstand der Werkzeugmaschine sollte berücksichtigt werden). Teile müssen an beiden Enden bearbeitet werden, daher sollte die Position der beiden Klemmungen berücksichtigt werden, wobei zu berücksichtigen ist, dass die Stufen auf der linken Seite des 54 mm x 15 mm zum Klemmen verwendet werden können. Daher wird das rechte Ende zuerst bearbeitet, dann wird der Gewindekopf von M22 Ph3P1.5 geklemmt, und der innere Bogen der 54 mm x 15 mm Stufe, der 22 inneren Bohrung und der R 25 werden bearbeitet.

2.5.2 Positionierungsreferenz

Die Positionierung und Referenz des Werkstücks sollte mit der Konstruktionsbasis übereinstimmen, und eine Überpositionierung sollte vermieden werden. Am besten wählen Sie "eine Seite und zwei Stifte" als Positionierungsbezugspunkt für das Werkstück mit der Box, und das Positionierungsdatum sollte sorgfältig auf der numerischen Steuerung der Werkzeugmaschine positioniert werden. Das Werkstück ist eine Vollwelle mit einer konischen Bohrung von 30 Grad am Ende. Da die Länge der Welle nicht sehr lang ist, werden die rechte Endfläche des Werkstücks und der äußere Kreis von 48 als Referenz für die Positionierung verwendet. Verwenden Sie ein gewöhnliches Dreibackenfutter, um das Werkstück zu spannen. Als Ursprung der Werkstückkoordinaten die Mitte der rechten Stirnfläche des Werkstücks nehmen. Der Werkzeugpunkt liegt bei (100.100). Da die gesamte Oberfläche des Teils bearbeitet werden muss, sollten der äußere Kreis und eine Endfläche als grobe Referenz verwendet werden, und dann sollte die Verarbeitung nach dem Prinzip der gegenseitigen Referenz durchgeführt werden. Befolgen Sie das Prinzip der "Grundlinienkoinzidenz". Wählen Sie die äußere Oberfläche der linken Seite des Rohlings, wenn Sie das rechte Ende bearbeiten, und wählen Sie die Oberfläche des rechten äußeren Kreises, wenn Sie die linke Seite bearbeiten, um zu zeigen, dass das Positionierungsdatum die Mittellinie der Welle ist.

2.6 Auswahl der Schneidwerkzeuge und Schneidkapazität

2.6.1 Werkzeugauswahl

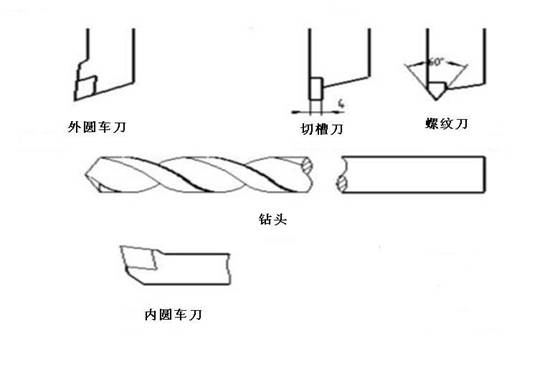

Die Bearbeitung dieses Teils,

(1) Zum Grob- und Feindrehen der äußeren und flachen Enden wird das 35-Grad-Hartmetall-Ablängschneidgerät verwendet.

Bestellung wählen = gegenseitige Beeinflussung von Spanfläche und Werkstückkontur vermeiden, der Hilfswinkel sollte nicht zu klein sein. Wählen Sie Kr = 35.

(2) Schlitzschneider,

(3) Das Schraubengewinde wird mit einem 60-Grad-Außengewinde-Drehwerkzeug aus Hartmetall gewählt, und der Radius der Spitze sollte kleiner als der minimale Ausrundungsradius des Umrisses sein, wobei re = 0,15 bis 0,2 mm.

(4) Bearbeitung des linken Lochs mit einem 22 mm Bohrer

(5) Internes Drehwerkzeug.

Die Wahl des Werkzeugs ist einer der wichtigen Inhalte in der numerischen Prozessgestaltung. Die rationelle Werkzeugwahl beeinflusst nicht nur die Bearbeitungseffizienz der Werkzeugmaschine, sondern beeinflusst auch die Bearbeitungsqualität. Die Werkzeugauswahl berücksichtigt normalerweise die Bearbeitungsfähigkeit, den Prozessinhalt und das Werkstückmaterial der Werkzeugmaschine.

Im Vergleich zur traditionellen Drehmethode hat CNC-Drehen einen höheren Bedarf an Werkzeugen. Es erfordert nicht nur hohe Präzision, gute Steifigkeit, hohe Haltbarkeit, sondern erfordert auch Dimensionsstabilität und einfache Installation und Einstellung. Dies erfordert den Einsatz neuer hochwertiger Materialien zur Herstellung von CNC-Bearbeitungswerkzeugen und zur Optimierung von Werkzeugparametern.

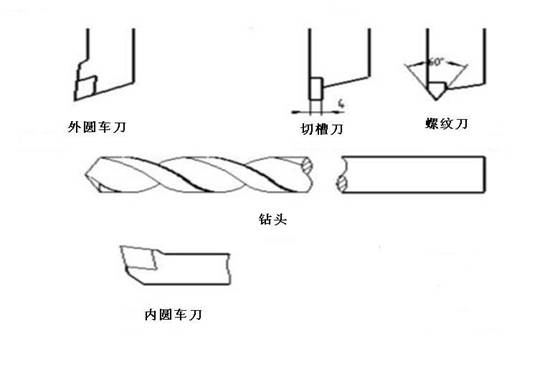

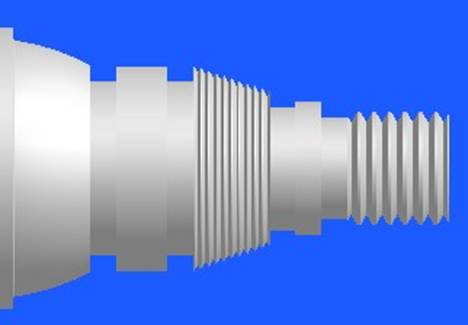

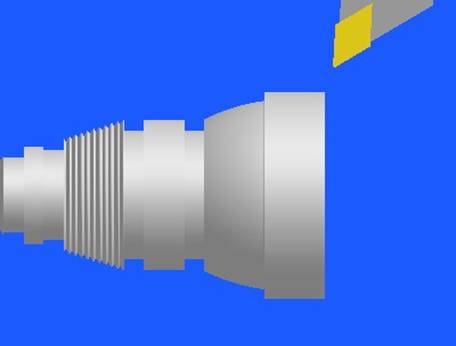

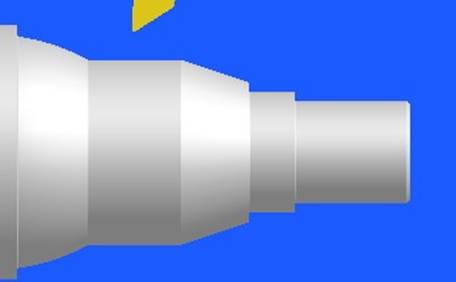

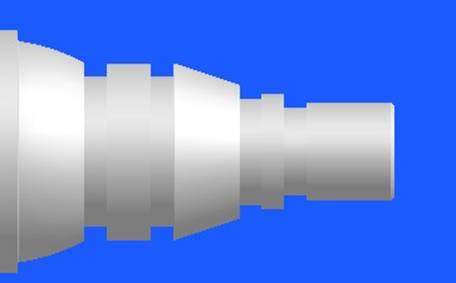

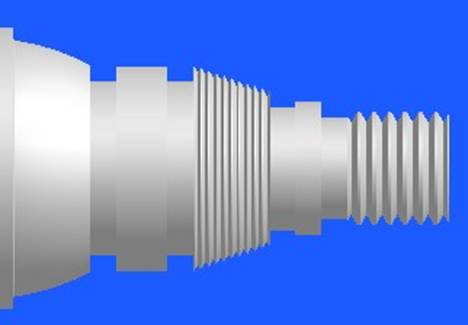

Das ausgewählte Werkzeug wird in der folgenden Abbildung gezeigt:

Zylindrische Drehwerkzeuge, genutete Messer, Gewindeschneider, Bohrer, interne Drehwerkzeuge.

2.6.2 Wahl der Schnittmenge

Der Schnittbetrag umfasst die Spindeldrehzahl, die Schnitttiefe und die Vorschubgeschwindigkeit. Für unterschiedliche Bearbeitungsmethoden müssen unterschiedliche Schnittmengen gewählt werden. Das Auswahlprinzip der Schnittmenge ist: um die Präzision und Oberflächenrauhigkeit des Teils sicherzustellen, um der Schneidleistung des Werkzeugs ein volles Spiel zu geben und um eine angemessene Standzeit zu gewährleisten; Und geben Sie der Leistung von Werkzeugmaschinen das volle Spiel, um die Produktivität zu maximieren und die Kosten zu senken.

(1) Bestimmung der Spindeldrehzahl

Die Spindeldrehzahl sollte basierend auf der zulässigen Schnittgeschwindigkeit und dem Durchmesser des Werkstücks (oder des Werkzeugs) ausgewählt werden. Nach den Anforderungen der Verarbeitung von Teilen, unter Berücksichtigung des Werkstücks Material ist 45 Stahl, Das Werkzeug Material ist Hartmetall, Schruppgeschwindigkeit 500r / min, Finishing 1000r / min Drehen äußeren Kreis, unter Berücksichtigung, dass die Schneidkraft von Feingewinde ist klein, das Gewinde ist 400r / min. Aufgrund der schlechten Steifigkeit der Innenbohrung wird der Rohlastwagen mit 600 U / min verwendet, was den Verarbeitungsanforderungen relativ einfach entspricht. Das Schneidmesser ist größer und 350 U / min ist sicherer.

(2) Auswahl der Vorschubgeschwindigkeit (Vorschubgeschwindigkeit) F (mm / r, mm / min)

Die Vorschubgeschwindigkeit ist ein wichtiger Parameter für die Schnittmenge von CNC-Werkzeugmaschinen. Es wird hauptsächlich nach den Anforderungen an die Bearbeitung und Oberflächenrauhigkeit der Teile und den Materialeigenschaften der Werkzeuge und Werkstücke ausgewählt. Maximale Vorschubgeschwindigkeit, begrenzt durch Maschinensteifigkeit und Vorschubsystemleistung. Im Allgemeinen verwendet das Schruppauto eine höhere Vorschubgeschwindigkeit, um das Rohmaterial schnell zu entfernen. Die Endbearbeitung berücksichtigt die Prinzipien der Oberflächenrauhigkeit und Teilegenauigkeit. Schruppen, da keine Notwendigkeit für eine hohe Qualität der Werkstückoberfläche besteht. Zu diesem Zeitpunkt wird die Vorschubgeschwindigkeit basierend auf Faktoren wie der Festigkeit und Starrheit des Werkzeugmaschinenvorschubmechanismus, der Festigkeit und der Steifigkeit der Werkzeugleiste, der Material des Werkzeugs, die Abmessungen des Werkzeugschaftes und des Werkstücks sowie die gewählte Schnitttiefe. Während der Endbearbeitung wird die Vorschubgeschwindigkeit basierend auf den Anforderungen an die Oberflächenrauhigkeit, dem Werkzeug- und Werkstückmaterial und anderen Faktoren ausgewählt. Die Vorschubgeschwindigkeit Vf kann gemäß der Formel Vf = f × n berechnet werden, wobei f den Vorschub pro Umdrehung darstellt, im Allgemeinen 0,3 ~ 0,8 mm / r Schruppen; gute Autos nehmen oft 0.1 ~ 0.3mm / r; Abschneiden nimmt oft 0,05 ~ 0,2mm / r.

Gemäß den oben zu wählenden Daten erhält man eine niedrigere Vorschubgeschwindigkeit, die folgende Tabelle ergibt:

(3) Bestimmung der Schnitttiefe

Die Schnitttiefe wird durch die Steifigkeit der Maschine, des Werkstücks und des Werkzeugs bestimmt. Wenn die Steifigkeit erlaubt ist, sollte die Schnitttiefe so weit wie möglich der Bearbeitungszugabe (mit Ausnahme der Fertigdrehmenge) entsprechen, was die Anzahl der Durchgänge verringern und die Produktionseffizienz erhöhen kann. Um die Qualität der Bearbeitungsoberfläche zu gewährleisten, kann eine geringe Nachbearbeitungsabweichung übrig bleiben.

Die Auswahl der Schnitttiefe des Teils basierend auf den obigen Daten ist ungefähr wie folgt:

Kurz gesagt, der spezifische Wert der Schnittmenge sollte auf der Grundlage der Leistungsfähigkeit der Werkzeugmaschine, der zugehörigen Handbücher und der praktischen Erfahrung analog ermittelt werden. Gleichzeitig können Spindelgeschwindigkeit, Schnitttiefe und Vorschubgeschwindigkeit aufeinander abgestimmt werden, um die optimale Schnittmenge zu erhalten. Schnittmenge Für unterschiedliche Bearbeitungsverfahren sind unterschiedliche Schnittmengen erforderlich. Eine vernünftige Wahl der Schnittmenge hat einen großen Einfluss auf die Oberflächenqualität, Präzision und Verarbeitungseffizienz von Teilen.

Schnittmengenauswahlmethode:

Beim Schruppen sollten Sie versuchen, eine hohe Zerspanungsrate und die erforderliche Standzeit sicherzustellen.

Beim Fertigdrehen sind die Anforderungen an die Bearbeitungsgenauigkeit und die Oberflächenrauheit hoch und die Bearbeitungszugabe ist nicht groß und gleichmäßig. Sollte sich darauf konzentrieren, wie die Genauigkeit der Verarbeitung sichergestellt werden kann, und auf dieser Grundlage, wie die Effizienz der Verarbeitung verbessert werden kann. Daher ist es erforderlich, bei der Endbearbeitung eine kleinere (aber nicht zu geringe) Schnitttiefe und Vorschubgeschwindigkeit zu verwenden und Hochleistungswerkstoffe und angemessene geometrische Parameter zu verwenden, um die Schnittgeschwindigkeit so weit wie möglich zu erhöhen.

Zusammenfassend ist die Verarbeitungssequenz dieses Teils wie folgt:

2.7.1 Prozess I: Drehen Sie die rechte Endfläche, drehen Sie die Zuschnitte in 102-mm-Stäbe

2.7.2 Prozess II: Schruppen, Fertigstellen der Außenkontur der rechten, auf die gewünschte Größe

2.7.4 Prozess IV Gewinde drehen

2.7.5 Prozess V Drehen Sie die linke Endfläche auf 100 mm

2.7.6 Prozess-VI Drehen des linken äußeren Kreises

2.7.7 Prozess VII Bohren

2.7.8 Prozess VIII Grob- und Feindrehen des inneren Kreises

2.10 Methoden zur Sicherstellung der Verarbeitungsgenauigkeit

Um die Bearbeitungsgenauigkeit sicherzustellen und zu verbessern, muss entsprechend dem Produktionsprozess der Hauptgrund für den Fehler sein, entsprechende Fehlervermeidung oder Fehlerkompensation und andere effektive technologische Ansätze zu ergreifen, um den Einfluss des ursprünglichen Fehlers auf die Bearbeitungsgenauigkeit direkt zu steuern .

2.10.1 Auswahl des Werkzeugradius

(1). Der Werkzeugradius R kann nicht bearbeitet werden, wenn er größer als der Werkstückeckenradius ist.

(2) Wenn das Werkzeug klein ist, kann es nicht mit einer großen Menge an Schneiden bearbeitet werden (schwierige Werkzeugsteifigkeit).

2.10.2 Verwenden Sie geeignete Schneidflüssigkeit

(1). Schneidflüssigkeit wird hauptsächlich verwendet, um die Reibung während des Schneidens zu reduzieren und die Schneidtemperatur zu reduzieren. Der rationelle Einsatz von Schneidflüssigkeit spielt eine wichtige Rolle bei der Verbesserung der Standzeit, der Oberflächenqualität und der Bearbeitungsgenauigkeit des Werkzeugs.

(2). Nicht wasserlösliche Schneidflüssigkeit: Schneidöl, Festschmierstoffe, nicht lösliche Schneidflüssigkeiten spielen hauptsächlich eine Rolle bei der Schmierung.

(3). Wasserlösliche Schneidflüssigkeit: Wässrige Lösungen, Emulsionen und wasserlösliche Schneidflüssigkeiten haben gute Kühl- und Reinigungseffekte. Daher verwendet dieses Design eine wässrige Lösung zum Kühlen.

Dieser Entwurf befasst sich hauptsächlich mit der Analyse von CNC-Bearbeitungsprozessen und der Bearbeitung von spezifischen Teilezeichnungen. Zunächst wurde eine kurze Einführung in die NC-Bearbeitungstechnik durchgeführt und anschließend die NC-Bearbeitungsanalyse nach der Teilezeichnung durchgeführt.

Zuerst werden je nach Bearbeitungsverfahren, Schnittmenge und anderen relevanten Faktoren des Werkstückmaterials, des Werkzeugs, des Griffs und der Kontureigenschaften der Teile verwendet, um zu bestimmen, dass 5 Werkzeuge benötigt werden.

Zweitens, programmieren Sie die Teilezeichnung. Dieser Teil ist mehrachsig, die Außenkontur besteht aus einer Geraden, einem Hinterschnitt, einem Bogen und einem Gewinde. Innerhalb des linken Endes des Teils sind ein konisches Loch und ein innerer Bogen gebohrt. Im Bearbeitungsprozess muss das Werkstück bohren und dann den Innenbogen drehen.

3. Bei der Bohrwerkzeugeinstellung ist es erforderlich, zuerst auf den Referenzpunkt zu verweisen. Die Position des Werkzeugs wird verwendet, um dies zu korrigieren, so dass die Werkzeugposition und der Werkzeugwechselpunkt zusammenfallen, um das Programmierkoordinatensystem und den Programmierursprung zu bestimmen. Das NC-Bearbeitungsprogramm wurde erstellt. Abschließend wurde die Simulation und Bearbeitung der Wellenteile mit einer Programmiersimulationssoftware durchgeführt.

Stichwörter: CNC-Programmierung, Arbeitsplan, Schnittmenge, Bearbeitungsprogramm

Teilprozess-Technologie-Analyse

1.1 Teile Zeichnungsprozessanalyse

wie das Bild zeigt:

Teilstrukturanalyse:

Aus dem Diagramm können wir sehen, dass dieses Teil aus Zylinderfläche, Innenloch, Innenkonusfläche, Kreisbogenfläche, Nut, Gewinde und so weiter besteht. Die Form der Kontur des Drehteils der Teildrehung ist komplexer und erfordert eine Zwei-Enden-Bearbeitung. Die Bearbeitungsgenauigkeit und Oberflächengüte der Teile ist sehr hoch. Die wichtigen radialen Bearbeitungsteile des Teils sind 54-0.039 0 mm zylindrische Abschnitte (Oberflächenrauhigkeit Rɑ = 1,6 μm). R45 ist mit einem Kreisbogen verbunden, 4040-0,033 0 zylindrischer Abschnitt, 2222 + 0,021 0 und der Radius der inneren Bohrung der inneren Bohrung von R25. Die Teile erfüllen die Anforderungen an die Dimensionierung der NC-Bearbeitung und die Konturbeschreibung ist klar und vollständig. Das Teilmaterial ist Nr. 45 Stahl und das Leerzeichen ist ф60mm * 110mm.

1.2 Analyse der Teile Technische Anforderungen

Kleinserien-Programmierung der Produktionsbedingungen, Es ist nicht erlaubt, die Ebene mit Schmirgelleinen und Kelle zu modifizieren. Dies ist eine Voraussetzung für eine hohe Präzision von Ebenen. Nicht spezifizierte Toleranzen, gemäß GB1804-M, Wärmebehandlung, vergütet, HRC25-35, zeigt nicht den Rauheitsteil an, das Finish ist Ra6.3, die Größe des Embryos ist mm60mm * 110mm.

1.3 Analyse von Rohteilen und Materialien

(1) Analyse von Materialien

Bei der Bearbeitung dieses Wellenteils ist die Schneidkraft zwischen dem Werkzeug und dem Werkstück groß. Die Bearbeitbarkeit, die Festigkeit, die Härte, die Plastizität, das Kaltschneiden und die mechanischen Eigenschaften des Werkstückmaterials sind alle auf das Material des Werkstücks bezogen. Daher wurde 45 Stahl als Material für die Welle ausgewählt. Die chemische Zusammensetzung von Stahl enthält C0,42% bis 0,50%, Si0,17% bis 0,37%, Mn0,50 bis 0,80%, P≤0,035%, S≤0,035%, Cr≤0,25% und N≤0,25%. . Cu≤0,25%. Härteanforderungen für 45 Stahl bei Kaltbearbeitung, warmgewalzten Stahl, Eindruckdurchmesser nicht weniger als 3,9, Brinellhärte nicht weniger als 241HB, geglühten Stahl Eindruckdurchmesser nicht weniger als 4,4, Brinellhärte nicht weniger als 187HB, 45 Stahl mechanische Eigenschaften: δs ≥ 335 Mpa, δb ≥ 600 Mpa, ≥ 40%, Ak ≥ 47 J. 45 Stahl relativ bearbeitete Hartmetall-Werkzeug 1.0, High-Speed-Stahl-Werkzeug 1.0, 45 Stahl wirtschaftlichen angemessenen Werkzeuganforderungen sind auch vernünftig, 45 Stahl ist weit verbreitet, vor allem für die Herstellung von Dampfturbinen, Kompressoren, Pumpenteile Herstellung Zahnräder, Welle Kolbenbolzen und andere Teile. Gemäß den obigen Daten ist es für die Bearbeitung dieser Welle geeignet.

(2) Analyse von Leerstellen

Zu den Rohteilen von Wellenteilen gehören Stangenmaterial, Schmiedestücke und Gussteile. Schmiedestücke: Geeignet für Teile mit hoher Festigkeit und einfachen Formen. Große Teile aufgrund von Einschränkungen der Ausrüstung, es ist in der Regel verwendet Freiformschmieden; Mittel- und Kleinteile optional Gesenkschmieden; Starre Teile mit komplexen Formen sind nicht zum freien Schmieden geeignet und eignen sich für Rohlinge mit komplexen Formen. Geschmiedete Rohlinge aus Stahlteilen haben höhere mechanische Eigenschaften als Stahlstangen und Stahlgussteile. Je nach Bauform und Außenkonturgröße des Wellenteils werden Schmiedestücke verwendet. Der Rohling dieses Teils sollte das Schmieden, das Sägen durch Stange und das Schmieden des Rohlings zu Φ60X110mm, nach dem Schmieden des Stahls annehmen, um eine gleichmäßige faserige Struktur zu erhalten, verbessern seine mechanischen Eigenschaften, aber erhöht auch den Anteil der Teile und der Leerzeichen und verringert Materialverbrauch.

2.4 Auswahl der Teileverarbeitungsausrüstung

2.4.1 Arten von Werkzeugmaschinen

Die CNC-Drehmaschine kann die Bearbeitung der inneren und äußeren zylindrischen Oberflächen, konischen Oberflächen, Bogenflächen usw. an rotierenden Teilen, wie Wellen oder Scheiben, automatisch abschließen und Operationen wie Nuten, Bohren und Expandieren ausführen. Entsprechend den technischen Anforderungen der Teile können wirtschaftliche CNC-Drehmaschinen ausgewählt werden, und es werden im Allgemeinen halbgeschlossene Servosysteme in Form von Schrittmotoren verwendet. Diese Drehmaschinen haben eine einfache Struktur und einen relativ niedrigen Preis. Diese Art von Drehmaschinen ist mit einem Drei-Backen-Zentrierfutter, einem gewöhnlichen Reitstock oder einem numerisch gesteuerten hydraulischen Reitstock ausgestattet, der sich zum Drehen längerer Wellenteile eignet. Die horizontale CNC-Drehmaschine wird entsprechend den Anforderungen der Spindelkonfiguration ausgewählt. CNC-Drehmaschinen haben eine hohe Bearbeitungsgenauigkeit, können lineare und kreisförmige Interpolation durchführen, CNC-Drehmaschinen haben eine gute Steifigkeit, hohe Präzision bei der Herstellung und Werkzeugeinstellung und können manuell und präzise manuell und automatisch kompensiert werden, und Teile mit hohen Maßgenauigkeitsanforderungen können bearbeitet werden. Es kann besonders schwierige Oberflächen und Größen mit schwierig zu steuernden Drehkörpern mit Konturformen bearbeiten und es kann leicht die konische Oberfläche der Verjüngung und die inneren und äußeren zylindrischen Gewinde drehen, um die Bearbeitungsgenauigkeit aufrechtzuerhalten und die Produktionseffizienz zu verbessern. So ist es sehr günstig für die Verarbeitung.

Je nach Struktur, Spezifikation und Genauigkeit der Mehrachskomponenten führt die Auswahl eines Drehzentrums zu einer gewissen funktionalen Verschwendung, so dass die wirtschaftliche CNC-Drehmaschine gewählt wird. Daher wird die CNC-Drehmaschine SSCK20 / 500 ausgewählt.

2.4.2 Werkzeugmaschinengenauigkeit

Die üblicherweise verwendeten Metalle mit Ausnahme der abgeschreckten Stähle mit einer Bearbeitungsgenauigkeit von IT7 bis IT8 und Ra 0,8 bis Ra 1,6 & mgr; m können durch zwei Schritte des Schruppen und Schlichten fertiggestellt werden. Bearbeitungsgenauigkeit von IT5 ~ IT6 Klasse, Ra0.2 ~ Ra 0.63μm zusätzlich zu den häufig verwendeten Metall abgeschreckt Stahl, können Präzisions-CNC-Drehmaschinen verwendet werden, Schruppen → Vorschlichten → feine Auto → feine Auto-Programm-Verarbeitung. Die Bearbeitungsgenauigkeit ist höher als die der üblicherweise verwendeten Metalle mit Ausnahme von abgeschreckten Stählen wie IT5 und Ra <0,08 μm, es können Präzisions-CNC-Drehmaschinen verwendet werden, und die Bearbeitung kann nach Schruppen, Vorschlichten, Endbearbeitung, Präzisionsdrehen durchgeführt werden. Bei schwer zu drehenden Materialien, wie z. B. gehärtetem Stahl, kann das Verfahren zum Schruppen und Vorbehandeln vor dem Abschrecken und das Schleifen nach dem Abschrecken verwendet werden. Daher ist die Genauigkeit der CNC-Drehmaschine SSCK20 / 500 gemäß den Anforderungen der Zeichnung für die Genauigkeit der Mehrachsensteuerung geeignet.

Wichtigste technische Parameter der CNC-Drehmaschine SSCK20 / 500

| Maximale Drehdurchmesser Maschine | Ф400mm |

| Klemmdurchmesser | Ф200mm |

| Maximaler Schnittdurchmesser | Ф200mm |

| Maximale Schnittlänge | 500mm |

| Spindeldrehzahlbereich | 24r / min ~ 2400r / mm (stufenlos stufenlos) |

| Spindeldurchmesser | Ф55mm |

| Sattelsattel maximale Längsbewegung | 550mm |

| Maximale seitliche Bewegung des Skateboards | 200mm |

| Fast moving speed | X-Achse 6 m / min, Z-Achse 12 m / min |

| Schnelle Bewegungsgeschwindigkeit | 6 Station |

| Werkzeugspezifikationen | Drehwerkzeug 20 mm × 20 mm |

| Werkzeuglochdurchmesser | Ф32mm |

| Werkzeugauswahlmodus | Im Uhrzeigersinn |

| Mindestinputäquivalent | X-Achse (Durchmesser) 0,001 mm, Z-Achse 0,001 mm |

| Schwanzhülse Durchmesser | Ф70mm |

| Der maximale Hub der Reitstockhülse | 60mm |

| Oberes konisches Loch | Modus 4 |

| Hauptmotorleistung | Dauerbelastung 11kw |

| Servomotorleistung zuführen | X-Achse AC0.6kw; Z-Achse AC0.6kw |

| Hydraulikstation Motorleistung | 1.1kw |

| Schneidflüssigkeit Motorleistung | 0.0125kw |

| Maschinenmaße (L × B × H) | 2600mm×12400mm×1715mm |

| Werkzeugmaschinen-Netzqualität | 2300kg |

2.5 Bestimmung des Positionierungs- und Befestigungsschemas des Werkstücks

2.5.1 Bestimmen Sie das Klemmschema

Verwenden Sie das Drei-Backen-Zentrierfutter, um den rauhen äußeren Kreis der Teile zu klemmen und bestimmen Sie die Teile, um die richtige Länge zu verlängern (der Grenzabstand der Werkzeugmaschine sollte berücksichtigt werden). Teile müssen an beiden Enden bearbeitet werden, daher sollte die Position der beiden Klemmungen berücksichtigt werden, wobei zu berücksichtigen ist, dass die Stufen auf der linken Seite des 54 mm x 15 mm zum Klemmen verwendet werden können. Daher wird das rechte Ende zuerst bearbeitet, dann wird der Gewindekopf von M22 Ph3P1.5 geklemmt, und der innere Bogen der 54 mm x 15 mm Stufe, der 22 inneren Bohrung und der R 25 werden bearbeitet.

2.5.2 Positionierungsreferenz

Die Positionierung und Referenz des Werkstücks sollte mit der Konstruktionsbasis übereinstimmen, und eine Überpositionierung sollte vermieden werden. Am besten wählen Sie "eine Seite und zwei Stifte" als Positionierungsbezugspunkt für das Werkstück mit der Box, und das Positionierungsdatum sollte sorgfältig auf der numerischen Steuerung der Werkzeugmaschine positioniert werden. Das Werkstück ist eine Vollwelle mit einer konischen Bohrung von 30 Grad am Ende. Da die Länge der Welle nicht sehr lang ist, werden die rechte Endfläche des Werkstücks und der äußere Kreis von 48 als Referenz für die Positionierung verwendet. Verwenden Sie ein gewöhnliches Dreibackenfutter, um das Werkstück zu spannen. Als Ursprung der Werkstückkoordinaten die Mitte der rechten Stirnfläche des Werkstücks nehmen. Der Werkzeugpunkt liegt bei (100.100). Da die gesamte Oberfläche des Teils bearbeitet werden muss, sollten der äußere Kreis und eine Endfläche als grobe Referenz verwendet werden, und dann sollte die Verarbeitung nach dem Prinzip der gegenseitigen Referenz durchgeführt werden. Befolgen Sie das Prinzip der "Grundlinienkoinzidenz". Wählen Sie die äußere Oberfläche der linken Seite des Rohlings, wenn Sie das rechte Ende bearbeiten, und wählen Sie die Oberfläche des rechten äußeren Kreises, wenn Sie die linke Seite bearbeiten, um zu zeigen, dass das Positionierungsdatum die Mittellinie der Welle ist.

2.6 Auswahl der Schneidwerkzeuge und Schneidkapazität

2.6.1 Werkzeugauswahl

Die Bearbeitung dieses Teils,

(1) Zum Grob- und Feindrehen der äußeren und flachen Enden wird das 35-Grad-Hartmetall-Ablängschneidgerät verwendet.

Bestellung wählen = gegenseitige Beeinflussung von Spanfläche und Werkstückkontur vermeiden, der Hilfswinkel sollte nicht zu klein sein. Wählen Sie Kr = 35.

(2) Schlitzschneider,

(3) Das Schraubengewinde wird mit einem 60-Grad-Außengewinde-Drehwerkzeug aus Hartmetall gewählt, und der Radius der Spitze sollte kleiner als der minimale Ausrundungsradius des Umrisses sein, wobei re = 0,15 bis 0,2 mm.

(4) Bearbeitung des linken Lochs mit einem 22 mm Bohrer

(5) Internes Drehwerkzeug.

Die Wahl des Werkzeugs ist einer der wichtigen Inhalte in der numerischen Prozessgestaltung. Die rationelle Werkzeugwahl beeinflusst nicht nur die Bearbeitungseffizienz der Werkzeugmaschine, sondern beeinflusst auch die Bearbeitungsqualität. Die Werkzeugauswahl berücksichtigt normalerweise die Bearbeitungsfähigkeit, den Prozessinhalt und das Werkstückmaterial der Werkzeugmaschine.

Im Vergleich zur traditionellen Drehmethode hat CNC-Drehen einen höheren Bedarf an Werkzeugen. Es erfordert nicht nur hohe Präzision, gute Steifigkeit, hohe Haltbarkeit, sondern erfordert auch Dimensionsstabilität und einfache Installation und Einstellung. Dies erfordert den Einsatz neuer hochwertiger Materialien zur Herstellung von CNC-Bearbeitungswerkzeugen und zur Optimierung von Werkzeugparametern.

Das ausgewählte Werkzeug wird in der folgenden Abbildung gezeigt:

Zylindrische Drehwerkzeuge, genutete Messer, Gewindeschneider, Bohrer, interne Drehwerkzeuge.

2.6.2 Wahl der Schnittmenge

Der Schnittbetrag umfasst die Spindeldrehzahl, die Schnitttiefe und die Vorschubgeschwindigkeit. Für unterschiedliche Bearbeitungsmethoden müssen unterschiedliche Schnittmengen gewählt werden. Das Auswahlprinzip der Schnittmenge ist: um die Präzision und Oberflächenrauhigkeit des Teils sicherzustellen, um der Schneidleistung des Werkzeugs ein volles Spiel zu geben und um eine angemessene Standzeit zu gewährleisten; Und geben Sie der Leistung von Werkzeugmaschinen das volle Spiel, um die Produktivität zu maximieren und die Kosten zu senken.

(1) Bestimmung der Spindeldrehzahl

Die Spindeldrehzahl sollte basierend auf der zulässigen Schnittgeschwindigkeit und dem Durchmesser des Werkstücks (oder des Werkzeugs) ausgewählt werden. Nach den Anforderungen der Verarbeitung von Teilen, unter Berücksichtigung des Werkstücks Material ist 45 Stahl, Das Werkzeug Material ist Hartmetall, Schruppgeschwindigkeit 500r / min, Finishing 1000r / min Drehen äußeren Kreis, unter Berücksichtigung, dass die Schneidkraft von Feingewinde ist klein, das Gewinde ist 400r / min. Aufgrund der schlechten Steifigkeit der Innenbohrung wird der Rohlastwagen mit 600 U / min verwendet, was den Verarbeitungsanforderungen relativ einfach entspricht. Das Schneidmesser ist größer und 350 U / min ist sicherer.

(2) Auswahl der Vorschubgeschwindigkeit (Vorschubgeschwindigkeit) F (mm / r, mm / min)

Die Vorschubgeschwindigkeit ist ein wichtiger Parameter für die Schnittmenge von CNC-Werkzeugmaschinen. Es wird hauptsächlich nach den Anforderungen an die Bearbeitung und Oberflächenrauhigkeit der Teile und den Materialeigenschaften der Werkzeuge und Werkstücke ausgewählt. Maximale Vorschubgeschwindigkeit, begrenzt durch Maschinensteifigkeit und Vorschubsystemleistung. Im Allgemeinen verwendet das Schruppauto eine höhere Vorschubgeschwindigkeit, um das Rohmaterial schnell zu entfernen. Die Endbearbeitung berücksichtigt die Prinzipien der Oberflächenrauhigkeit und Teilegenauigkeit. Schruppen, da keine Notwendigkeit für eine hohe Qualität der Werkstückoberfläche besteht. Zu diesem Zeitpunkt wird die Vorschubgeschwindigkeit basierend auf Faktoren wie der Festigkeit und Starrheit des Werkzeugmaschinenvorschubmechanismus, der Festigkeit und der Steifigkeit der Werkzeugleiste, der Material des Werkzeugs, die Abmessungen des Werkzeugschaftes und des Werkstücks sowie die gewählte Schnitttiefe. Während der Endbearbeitung wird die Vorschubgeschwindigkeit basierend auf den Anforderungen an die Oberflächenrauhigkeit, dem Werkzeug- und Werkstückmaterial und anderen Faktoren ausgewählt. Die Vorschubgeschwindigkeit Vf kann gemäß der Formel Vf = f × n berechnet werden, wobei f den Vorschub pro Umdrehung darstellt, im Allgemeinen 0,3 ~ 0,8 mm / r Schruppen; gute Autos nehmen oft 0.1 ~ 0.3mm / r; Abschneiden nimmt oft 0,05 ~ 0,2mm / r.

Gemäß den oben zu wählenden Daten erhält man eine niedrigere Vorschubgeschwindigkeit, die folgende Tabelle ergibt:

| Rau | fein | |

| Ausländischer Kreis | 0.5mm/r | 0.2mm/r |

| Faden | 0.08mm/r | 0.03mm/r |

| Inneres Loch | 0.4mm/r | 0.2mm/r |

| Rille | 0.1mm/r | |

(3) Bestimmung der Schnitttiefe

Die Schnitttiefe wird durch die Steifigkeit der Maschine, des Werkstücks und des Werkzeugs bestimmt. Wenn die Steifigkeit erlaubt ist, sollte die Schnitttiefe so weit wie möglich der Bearbeitungszugabe (mit Ausnahme der Fertigdrehmenge) entsprechen, was die Anzahl der Durchgänge verringern und die Produktionseffizienz erhöhen kann. Um die Qualität der Bearbeitungsoberfläche zu gewährleisten, kann eine geringe Nachbearbeitungsabweichung übrig bleiben.

Die Auswahl der Schnitttiefe des Teils basierend auf den obigen Daten ist ungefähr wie folgt:

| Rau | fein | |

| Ausländischer Kreis | 10(mm) | 0.2-0.5(mm) |

| Faden | 10(mm) | 0.1-0.5(mm) |

| Inneres Loch | Mit der Anzahl der Feeds wiederum verringert | |

| Rille | Je nach Messerbreite wird es zweimal durchgeführt | |

Schnittmengenauswahlmethode:

Beim Schruppen sollten Sie versuchen, eine hohe Zerspanungsrate und die erforderliche Standzeit sicherzustellen.

Beim Fertigdrehen sind die Anforderungen an die Bearbeitungsgenauigkeit und die Oberflächenrauheit hoch und die Bearbeitungszugabe ist nicht groß und gleichmäßig. Sollte sich darauf konzentrieren, wie die Genauigkeit der Verarbeitung sichergestellt werden kann, und auf dieser Grundlage, wie die Effizienz der Verarbeitung verbessert werden kann. Daher ist es erforderlich, bei der Endbearbeitung eine kleinere (aber nicht zu geringe) Schnitttiefe und Vorschubgeschwindigkeit zu verwenden und Hochleistungswerkstoffe und angemessene geometrische Parameter zu verwenden, um die Schnittgeschwindigkeit so weit wie möglich zu erhöhen.

Zusammenfassend ist die Verarbeitungssequenz dieses Teils wie folgt:

2.7.1 Prozess I: Drehen Sie die rechte Endfläche, drehen Sie die Zuschnitte in 102-mm-Stäbe

2.7.2 Prozess II: Schruppen, Fertigstellen der Außenkontur der rechten, auf die gewünschte Größe

2.7.3 Prozess III Stoßen

2.7.4 Prozess IV Gewinde drehen

2.7.5 Prozess V Drehen Sie die linke Endfläche auf 100 mm

2.7.6 Prozess-VI Drehen des linken äußeren Kreises

2.7.7 Prozess VII Bohren

2.7.8 Prozess VIII Grob- und Feindrehen des inneren Kreises

| CNC-Bearbeitungsverfahren Karte | ||||||||||||||||||

| Teilname | Mehrachsig | Artikelnummer | Figur 2 | Gerätename | Dreibackenfutter | |||||||||||||

| Equipment name and model | CNC Lathe SSCK20/500 | |||||||||||||||||

| Materialname und Marke | 45 Stahl | Härte | HRC68 | Prozessname | Bearbeitung zylindrisch | Angestellten ID | Ⅱ | |||||||||||

|

||||||||||||||||||

| Schrittnummer | Step content | Schnittmenge | Werkzeuge | Messgerät | ||||||||||||||

| n(r/min) | f(mm/r) | ap(mm) | No. | name | name | |||||||||||||

| 1 | Grober drehender äußerer Kreis | 500 | 0.5 | 10 | T0101 | Runddrehwerkzeug | Messschieber | |||||||||||

| 2 | Fein drehender äußerer Kreis | 1000 | 0.2 | 0.3 | T0101 | Runddrehwerkzeug | Mikrometer | |||||||||||

| 3 | Fase | 500 | 0.14 | 1.5 | T0101 | Runddrehwerkzeug | ||||||||||||

| 4 | Grober äußerer Bogen | 500 | 0.5 | 10 | T0101 | Runddrehwerkzeug | Messschieber | |||||||||||

| 5 | Feiner Außenbogen des Autos | 1000 | 0.2 | 0.3 | T0101 | Runddrehwerkzeug | Mikrometer | |||||||||||

2.10 Methoden zur Sicherstellung der Verarbeitungsgenauigkeit

Um die Bearbeitungsgenauigkeit sicherzustellen und zu verbessern, muss entsprechend dem Produktionsprozess der Hauptgrund für den Fehler sein, entsprechende Fehlervermeidung oder Fehlerkompensation und andere effektive technologische Ansätze zu ergreifen, um den Einfluss des ursprünglichen Fehlers auf die Bearbeitungsgenauigkeit direkt zu steuern .

2.10.1 Auswahl des Werkzeugradius

(1). Der Werkzeugradius R kann nicht bearbeitet werden, wenn er größer als der Werkstückeckenradius ist.

(2) Wenn das Werkzeug klein ist, kann es nicht mit einer großen Menge an Schneiden bearbeitet werden (schwierige Werkzeugsteifigkeit).

2.10.2 Verwenden Sie geeignete Schneidflüssigkeit

(1). Schneidflüssigkeit wird hauptsächlich verwendet, um die Reibung während des Schneidens zu reduzieren und die Schneidtemperatur zu reduzieren. Der rationelle Einsatz von Schneidflüssigkeit spielt eine wichtige Rolle bei der Verbesserung der Standzeit, der Oberflächenqualität und der Bearbeitungsgenauigkeit des Werkzeugs.

(2). Nicht wasserlösliche Schneidflüssigkeit: Schneidöl, Festschmierstoffe, nicht lösliche Schneidflüssigkeiten spielen hauptsächlich eine Rolle bei der Schmierung.

(3). Wasserlösliche Schneidflüssigkeit: Wässrige Lösungen, Emulsionen und wasserlösliche Schneidflüssigkeiten haben gute Kühl- und Reinigungseffekte. Daher verwendet dieses Design eine wässrige Lösung zum Kühlen.