Mehrere Blanking Prozesse Analyse

Diese Verordnung legt die Betriebsvorschriften und -vorkehrungen fest, die während des Blanking-Prozesses des Unternehmens zu beachten sind.

Diese Vorgehensweise gilt für alle Stanzverfahren unserer Firma.

2. Referenzstandards

YB / JQ101.10 Allgemeine technische Bedingungen

3 Prozessspezifikationsinhalt

3.1 Vorbereitung vor der Verarbeitung (allgemein)

3.1.1 Personalvorbereitung: Der Bediener muss über ein Zertifikat verfügen, und das Qualifikationsniveau entspricht den Anforderungen des Arbeitsplatzes.

3.1.2 Sicherheitsvorbereitung:

3.1.2.1 Wear labor protection articles as required: protective clothing, protective shoes, safety helmets, protective gloves, protective glasses, etc.; tie the cuffs, prohibit post-drinkers, and maintain a good mental state;

3.1.2.2 Überprüfen Sie die Bremsleistung der Transportausrüstung und prüfen Sie, ob der Streuer den Prozessanforderungen und ihrer Integrität entspricht.

3.1.3 Vorbereitung des Standorts: Räumen Sie den Bereich innerhalb von 2 Metern um das Gerät, die Arbeitstische und den Betrieb auf. Platzieren Sie die erforderliche Ausrüstung, um die Teile in den Lagerbereich zu stellen, um den Warenfluss zu gewährleisten.

3.1.4 Vorbereitung der Ausrüstung

3.1.4.1 Überprüfen Sie, ob das Gerät gemäß der TPM-Checkliste des Geräts normal funktioniert. Wenn eine Abnormalität festgestellt wird, wenden Sie sich an das Wartungspersonal des Geräts, um es rechtzeitig zu bearbeiten.

3.1.4.2 Bevor Sie das Gerät in Betrieb nehmen, müssen Sie sorgfältig prüfen, ob der Motor, der Schalter, die Verkabelung und die Erdung normal und fest sind und ob sich die Bedienteile und Tasten des Geräts in der richtigen Position befinden.

2. Schneiden Blanking

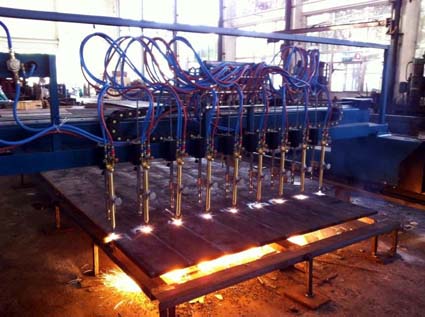

3.2.1 CNC-Plasmaschneidemaschine Blanking

3.2.1.1 Die erste Inspektion muss durchgeführt werden, um die Genauigkeit des Schneidvorgangs, der Schneidschablone und der Schneidmethode zu überprüfen. Machen Sie eine gute Arbeit der Probenahme und Endkontrolle. Vermeiden Sie Charge unqualifizierte Produkte und machen Sie Inspektionsaufzeichnungen;

3.2.1.2 Vor dem Zuschneiden sollte das schneidende Grundmetall flachgelegt und gelegt werden, und das Grundmaterial muss wie erforderlich befestigt werden;

3.2.1.3 Wählen Sie den Brenner entsprechend der Dicke des Brettes und wer mit dem Quadrat fackelt, stellen Sie sicher, dass der Brenner senkrecht zum Werkstück steht, so dass saubere, vertikale Schnitte erhalten werden;

3.2.1.4 Stellen Sie die Prozessparameter des Brenners entsprechend der Schneidplattendicke ein, Zündungstest, stellen Sie sicher, dass das Material von der Unterseite des Werkstücks gesprüht wird und dass es nach passierender Inspektion geschnitten werden kann. CNC-Plasmaschneidmaschine Düsenauswahl und Schneidprozessparameter unter Bezugnahme auf Tabelle 1;

3.2.1.5 Vor dem formellen Schneiden ist es notwendig, zuerst Wasser zu setzen, um sicherzustellen, dass der Wasserstand des Tanks 75-100 mm höher ist als die Oberfläche des Schneidbretts;

3.2.1.6 Schneiden von der Kante des Werkstücks, es sei denn, es muss perforiert werden. Beim Perforieren wird der Schneidbrenner direkt über die Verbindung / Schnittlinie des zu perforierenden Werkstücks gemäß dem Entladeprogramm platziert;

3.2.1.7 Während des Schneidevorgangs ist es notwendig, sich an die Position zu halten und Auffälligkeiten zu finden und die Inspektion rechtzeitig zu stoppen;

3.2.1.8 Nach der Bestätigung, dass das Schneidteil abgekühlt ist, kann es direkt mit dem Werkstück in Kontakt kommen. In Ermangelung von Anweisungen ist es nicht erlaubt, das Werkstück mittels wassergekühlter, luftgekühlter und anderer schneller Methoden zu kühlen;

3.2.1.9 Entfernen Sie nach dem Schneiden die Schlacke und den Grat von der Schneide.

3.2.1.10 Nach dem Stanzen muss das Werkstück sauber platziert und entsprechend gekennzeichnet werden, um Verluste und Vermischungen zu vermeiden.

3.2.1.11 Bringen Sie nach jeder Schicht das Wasser im Tank in seine ursprüngliche Position zurück und reinigen Sie die Schlacke auf der Arbeitsplattform des Tanks rechtzeitig, um die Arbeitsfläche sauber zu halten.

Tabelle 1 Numerische Kontrolle Plasmaschneidmaschine Düse und Schneidprozess Parameter Auswahltabelle

|

Plasmagas-Durchflussrate |

Plasmagasdruck |

Schutzgasflussrate |

Schutzgasdruck |

Materialstärke |

Schneidbrenner Abstand vom Werkstück |

Einstellung der Lichtbogenspannung |

Schrittgeschwindigkeit |

Über Sportverzögerungszeit

|

Düsenöffnung |

|

|

Prüfung |

Laufen |

bar |

mm |

mm |

Volts |

mm/min |

sec |

φ/ mm |

||

|

31 |

3.0~3.3 |

4.0~4.3 |

132 |

4.8 |

6 |

3 |

130 |

3300 |

0.5 |

4 |

|

8 |

3 |

135 |

2700 |

0.5 |

||||||

|

10 |

3 |

135 |

2400 |

1.0 |

||||||

|

12 |

3 |

140 |

1900 |

2.0 |

||||||

|

15 |

4 |

145 |

1200 |

2.0 |

||||||

|

20 |

5 |

150 |

850 |

2.5 |

||||||

|

25 |

6 |

165 |

400 |

3.0 |

5 |

|||||

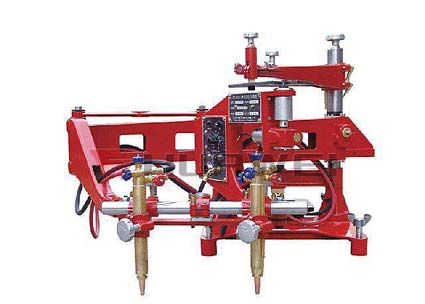

3.2.2 Ausstanzen der CNC-Brennschneidmaschine

3.2.2.1 Die erste Inspektion muss durchgeführt werden, um die Genauigkeit des Schneidvorgangs, der Schneidschablone und der Schneidmethode zu überprüfen; Machen Sie eine gute Arbeit der Probenahme und Endkontrolle. Chargen unqualifizierte Produkte vermeiden und Prüfprotokolle erstellen;

3.2.2.2 Unsere CNC-Brennschneidmaschine verwendet Sauerstoff-Propan-Schneiden. Beachten Sie bei Verwendung von Sauerstoff-Propan-Schneiden Folgendes:

3.2.2.2.1 Propanzylinder müssen in einem gut belüfteten Bereich aufgestellt werden. Stellen Sie sie nicht in Kellern, Halbunterkellern oder schlecht belüfteten Bereichen auf. Verhindern Sie, dass Gas in tief liegenden Bereichen austritt und Feuer verursacht.

3.2.2.2.2 Wenn die Propangasflasche fast leer ist, befindet sich Restgas im Zylinder, um die Gasprobe vor dem Befüllen zu überprüfen und das Eindringen anderer Gase in die Flasche zu verhindern.

3.2.2.2 Wenn der Zylinder brennt, sollte das Flaschenventil sofort geschlossen werden. Wenn es nicht angegangen werden kann, kann eine große Menge an kaltem Wasser injiziert werden, um den Flaschenkörper zu kühlen, und dann wird das Flaschenventil geschlossen, um die Gasquelle abzuschneiden, um das Feuer zu löschen, während verhindert wird, dass der Flaschenkörper in Brand gerät. Wenn es nicht möglich ist, das Auslaufen des Flaschenventils zu stoppen, sollte der Flaschenkörper in eine Sicherheitszone im Freien bewegt werden, so dass das Gas entweichen kann, bis das Gas in der Flasche erschöpft ist.

3.2.2.3 Vor dem Schneiden sollte das schneidende Grundmaterial flachgelegt und das Grundmaterial wie erforderlich befestigt werden.

3.2.2.4 Wählen Sie die Schneiddüse entsprechend der Dicke der Platte. Bevor die Schneiddüse verwendet wird, muss überprüft werden, ob die konische Oberfläche beschädigt ist, um ein Auslaufen von Luft zu verhindern. Wenn das abgeschnittene Loch durch Schmutz oder Ablagerungen blockiert ist, verwenden Sie eine Nadel oder Drahtbürste, um das Loch zu bürsten;

3.2.2.5 Stellen Sie die Parameter für den Schneidprozess entsprechend der Dicke des Schneidbretts ein. Erst nach bestandener Zündungsprüfung kann das Schneiden durchgeführt werden. CNC-Brennerschneidbrenner Auswahl und Schneidprozess Parameter mit Bezug auf Tabelle 2; (Wenn die Anforderungen in der Bedienungsanleitung für die Propan-Serien-Düse von den Referenzdaten in Tabelle 2 abweichen, haben die Anforderungen in der Bedienungsanleitung Vorrang.)

Tabelle 2 CNC-Brennschneidmaschine Sauerstoff-Propan-Konstantdruckbrenner und Schneidprozess Parameterauswahltabelle

|

Schneiddüse Nr. |

Schnittdicke (mm) |

Sauerstoffdruck (Mpa) |

Propangasdruck (Mpa) |

Schnittgeschwindigkeit (mm / min) |

Hinweis |

|

1 |

5~10 |

0.3 |

0.03 |

500~450 |

Maschine mit gleichwertigem Schneidbrenner |

|

2 |

10~20 |

0.3 |

0.03 |

450~350 |

|

|

3 |

20~40 |

0.35 |

0.03 |

350~300 |

|

|

4 |

40~60 |

0.45 |

0.04 |

300~250 |

|

|

5 |

60~100 |

0.6 |

0.04 |

250~230 |

|

|

6 |

100~150 |

0.7 |

0.04 |

230~200 |

|

|

7 |

150~180 |

0.8 |

0.05 |

200~170 |

|

|

8 |

180~220 |

0.9 |

0.05 |

170~140 |

|

|

9 |

220~260 |

0.95 |

0.05 |

140~90 |

|

|

10 |

260~300 |

1.0 |

0.05 |

90~70 |

3.2.3 Brennschneiden mit Handschneiden

3.2.3.1 Der erste Teil der Inspektion muss durchgeführt werden, um die Genauigkeit des Schneidverfahrens, der Schneidschablone und der Schneidmethode zu überprüfen; Machen Sie eine gute Arbeit der Probenahme und Endkontrolle. Chargen unqualifizierte Produkte vermeiden und Prüfprotokolle erstellen;

3.2.3.2 Sauerstoff-Acetylen-Schneiden verwenden. Vor dem Schneiden den Brenner an den festen Schlauchanschluss anschließen. Überprüfen Sie, ob der Sauerstoffmesser und der Acetylen-Sicherheitstopf richtig funktionieren und ob die Brennerschießkraft gut ist.

3.2.3.3 Bei Verwendung einer Sauerstoffflasche sollte die Sauerstoffflasche ruhig gestellt werden und der Staub an der Schnittstelle sollte gereinigt werden. Danach sollte die Sauerstoffanzeige installiert werden. Wenn der Druck in der Flasche niedriger als der Arbeitsdruck ist, muss er ersetzt werden, und die mobile Gasflasche sollte einen Aufprall vermeiden und es ist verboten, Öl zu tauchen;

3.2.3.4 Bei Verwendung des Acetylengenerators muss sich der Acetylengenerator 10 Meter von der Quelle, 3 Meter von der Sauerstoffflasche und 1 Meter von der Heizanlage entfernt befinden und darf nicht auf dem Bürgersteig oder unter dem Hoch gelegen sein Drucklinie;

3.2.3.5 Genügend sauberes Wasser im Acetylengenerator halten, um einen bestimmten Wasserstand in der Wasserdichtung und im Flammenrückschlagverhinderer aufrechtzuerhalten;

3.2.3.6 Die Menge an Kalziumkarbid, die im Acetylengenerator hinzugefügt wird, sollte einmal festgelegt werden und der Kalziumkarbidgehalt sollte die Anforderungen erfüllen, im Allgemeinen 50-80 mm.

3.2.3.7 Überprüfen Sie das Werkstück gegen die Zeichnung. Die Unebenheit der Gasschneidestahlplatte sollte den Vorschriften entsprechen, im Allgemeinen beträgt die Plattendicke weniger als 14 mm, die Unebenheit der Stahlplatte beträgt 2/1000 und die Unebenheit der Stahlplatte größer als 14 mm beträgt 1 / 1000 (die Prozesskarte benötigt die Prozesskarte);

3.2.3.8 die Baustelle bearbeiten, das Werkstück glätten und einen Abstand von nicht weniger als 100 mm unter der Platte lassen und Rost, Öl usw. im Bereich von 30-50 mm auf beiden Seiten des Aufschneidens des Werkstücks entfernen ;

3.2.3.9 Wählen Sie den Schneidbrenner entsprechend der Dicke der Stahlplatte und passen Sie die Parameter des Schneidprozesses gemäß den Bestimmungen an, siehe Tabelle 3;

Tisch 3 Sauerstoff-Propan-Injektionsbrenner und Schneidparameter-Auswahltabelle

| Schneiddüsenmodell | Schnittdicke (mm) | Sauerstoffdruck ((Mpa) | Propangasdruck (Mpa) | Hinweis |

|

1* 2* 3* |

5~10 10~20 20~30 |

0.2 0.25 0.3 |

0.03 | Mit G01-30 Schneidbrenner |

|

1 2 3 4 5 |

5~10 10~20 20~40 40~60 60~100 |

0.2 0.25 0.3 0.4 0.5 |

0.03 0.03 0.03 0.04 0.04 |

Mit G01-30 Schneidbrenner |

|

7 8 9 10 |

100~150 150~180 180~220 220~260 260~300 |

0.6 0.7 0.8 0.9 1.0 |

0.04 0.04 0.05 0.05 0.05 |

Mit G01-30 Schneidbrenner |

3.2.4 Profilschneidemaschine zum Schneiden von Profilen

3.2.4 Profilschneidemaschine zum Schneiden von Profilen

3.2.4.2 Probenherstellung

3.2.4.2.1 Das Probenmaterial besteht aus kohlenstoffarmer Stahlplatte, die erforderliche Dicke beträgt mehr als 4 mm und die Dicke der großen Probenplatte beträgt 6 mm, um eine ausreichende magnetische Adsorptionskraft zu erreichen. Die Musterplatte wird von der Werkstatt entsprechend den Form- und Größenanforderungen der Teile hergestellt;

3.2.4.2.2 Berechnung der Modellherstellungsgröße: Da die Magnetwalze und die Schneiddüsenmittellinie auf derselben vertikalen Achse installiert sind, bewegt sich die Magnetwalze gegen die Schablone, um den Schneidbrenner anzutreiben, um ein ähnliches Werkstück zu bilden. Daher entspricht die Vorlagengröße nicht der erforderlichen Arbeitsgröße. Es hat eine bestimmte Beziehung mit dem Radius der Magnetwalze und dem Kerbradius der ausgewählten Schneiddüse. Die Formel lautet wie folgt:

1 Stichprobenumfangsradius des Werkstücks der äußeren Umschlingungslinie = Radius der Werkstückgröße - (Radius der Magnetwalze - Radius der Schnittfuge)

2 Modellgrößenradius der inneren Hülle Werkstück = Werkstückgrößenradius + (Magnetrollenradius - Schlitzradius) Magnetrollendurchmesser = φ10mm

Schneidbrenner Nummer 1 2 3

Schlitzbreite 2mm 2.6mm 3.2mm

Hinweis: Die Spitzenbreite dient nur als Referenz

3.2.4.2.3 Schneidvorgang: Unsere Fabrikprofil-Schneidemaschine ist mit vier Ventilen ausgestattet: Acetylenventil, Vorheiz-Sauerstoffventil, Schneidventil und automatischem Steuerventil.

Die Operation ist wie folgt:

1, Öffnen Sie das automatische Steuerventil → Öffnen Sie das Acetylenventil 1/4 bis 1/2 Umdrehung → Zünden → Öffnen Sie das Vorwärmsauerstoffventil, um die Flamme einzustellen, die Stahlplatte vorzuwärmen → Öffnen Sie das Schneidsauerstoffventil → Starten Sie das Schneiden (wenn die Flamme Änderung muss nachjustiert werden) → Einstellung der Bewegungsgeschwindigkeit;

2, Schneiden ist beendet → Schließen Sie das Schneidsauerstoffventil → Schließen Sie das Acetylenventil → Schließen Sie das Vorheizsauerstoffventil → Schalten Sie das Gerät aus und stoppen Sie.

3.2.4.3 Schlacke und Grate entfernen, nachdem das Teil geschnitten wurde.

Tabelle 4 Kopieren Schneidmaschine Schneiddüse Spezifikationen

|

Schneiddüsenmodell |

Sauerstofföffnung schneiden (mm) | Schnittdicke (mm) | Schnittgeschwindigkeit (mm / min) | Gasdruck (Mpa) | Gasverbrauch (Referenz) | ||

| Sauerstoff | Acetylen | Sauerstoff (M / h) | Acetylen (L / h) | ||||

| 00 | 0.8 | 5~10 | 600~450 | 0.2~0.3 | ≥0.03 | 0.9~1.3 | 340 |

| 0 | 1.0 | 10~20 | 480~380 | 1.3~1.8 | 340 | ||

| 1 | 1.2 | 20~30 | 400~320 | 0.25~0.35 | 2.5~3.0 | 470 | |

| 2 | 1.4 | 30~50 | 350~280 | 3.0~4.0 | 470 | ||

| 3 | 1.6 | 50~70 | 300~240 | 0.3~0.4 | ≥0.04 | 4.5~6.0 | 620 |

| 4 | 1.8 | 70~90 | 260~200 | 5.5~7.0 | 620 | ||

| 5 | 2.0 | 90~120 | 210~170 | 0.4~0.5 | 8.5~10.5 | 620 | |

|

Datenschnittbedingungen in der Tabelle: 1. Die Reinheit von Sauerstoff ist nicht niedriger als 99,5%; 2. Der Kohlenstoffgehalt des geschnittenen Stahls beträgt ≤ 0,45%; 3, das Schneidverfahren ist das vertikale Schneiden; 4. Der Sauerstoffdruck bezieht sich auf den Sauerstoffdruck vor dem Schneidbrenner |

|||||||

3.3 Sägen ausstanzen

3.3.1 Prüfen, ob der Ölbehälter im Maschinenbett mit ausreichend Hydrauliköl gefüllt ist (die Ölleistung beträgt nicht weniger als 30 # normales Hydrauliköl);

3.3.2 Prüfen, ob ausreichend Kühlflüssigkeit in den Kühlmitteltank eingespritzt wurde, aber nicht die Mitte des Ölstandes des Kühlmitteltanks überschreiten und prüfen, ob das ausgestoßene Kühlmittel glatt ist;

3.3.3 Stellen Sie den Druck des Hydrauliksystems ein. Unter normalen Umständen ist der Öldruck erreicht 1,4 Mpa ist genug (Unser Unternehmen bestehenden GB4040 / 60H Bandsägemaschine Hydraulikdruck darf 2,5 MPa nicht überschreiten);

3.3.4 Wählen Sie je nach Material des zu sägenden Werkstücks die Anzahl der Zähne, die Vorschubgeschwindigkeit und die Lineargeschwindigkeit des Sägeblatts.

Unter normalen Umständen sollte die Liniengeschwindigkeit des Bandsägeblatts nicht höher als 59 m / min sein. Bei härteren Materialien sollte die Geschwindigkeit entsprechend angepasst werden. Siehe Tabelle 5; (Unsere Firma GB4040 / 60H Bandsäge mit Standard-Bandsäge Größe 4800 × 34 × 1,1 mm)

3.3.5 Installieren Sie das Sägeblatt. Installieren Sie die Klinge nicht. Die Zähne (Schneidkanten) des Sägeblatts müssen zum hinteren Radkasten zeigen.Verwenden Sie einen Drehmomentschlüssel, um die Spannung des Sägeblattes zu prüfen. Zuerst das gespannte Sägeblatt ein wenig lockern und dann mit einem Drehmomentschlüssel (Anzugsmoment 25N.m) das Sägeblatt an der Oberseite des vorderen Radkastens (oberhalb des Schraubenhebelgriffs) spannen. Wenn die Spannung hörbar ist, zeigt der Klangschlüssel "Gitter" "Gitter" "Gitter" an, dass das Sägeblatt in einem angemessenen Grad gespannt worden ist;

3.3.7 Überprüfen Sie, ob der Stopptaster empfindlich und absolut zuverlässig ist;

3.3.8 Lassen Sie das Sägeblatt in die niedrigste Position fallen, steigen Sie dann in die höchste Position auf, machen Sie 2 bis 3 Leerfahrten, beobachten Sie, ob das Geräusch sicher und normal ist, wenn die Werkzeugmaschine nicht läuft;

3.3.9 Stellen Sie die Position des linken Führungsarms entsprechend der Breite (oder des Durchmessers) des Werkstücks ein. Der Abstand zwischen dem linken und rechten Führungsarm ist nur geringfügig größer als die Größe des zu sägenden Werkstücks.

3.3.10 Passen Sie die Breite des Spannschraubstocks an die Breite des Werkstücks an. Unter normalen Umständen solange etwas größer als das zu sägende Werkstück zwischen 10 ~ 25mm;

3.3.11 Beschicken, justieren und fixieren Sie die Blende mit fester Länge gemäß den Prozessanforderungen und klemmen Sie das Material mit einem Schraubstock. Während des Sägevorgangs muss das Basismaterial von der festen Schallwand abhängen. Wir müssen gewissenhaft die erste Inspektion durchführen, um zu überprüfen, dass die Länge genau ist; eine zufällige Inspektion des Prozesses durchführen, um die Produktion von Chargen fehlerhafter Produkte zu verhindern; Endkontrollen und Prüfprotokolle

3.3.12 Wenn die Werkzeugmaschine beim Sägen abnormal ist, sollte der Bediener sofort den Stopp-Knopf SB1 drücken;

3.3.13 Sägemehl im hinteren Radkasten sollte während des Sägens häufig entfernt werden. Wenn das Sägemehl zwischen dem Sägeblatt und der Trommel rollt, bricht das Sägeblatt leicht;

Tabelle 5 Vorschubgeschwindigkeit, Liniengeschwindigkeit Auswahl Referenztabelle

| Materialien | Zugfestigkeit (kg Kraft / mm) | Härte HB | Anzahl der Gänge 25 | Zahnradform | Liniengeschwindigkeit (m / min) | Vorschubgeschwindigkeit (cm2 / min) | Repräsentatives Material |

| Freischneidendes Material | <40 | <120 | 4 | H | 78 | 65 | Allgemeine Nichteisenmetallmaterialien |

| 40~50 | <180 | 4 | H | 78 | 60 | Geglühter 15Cr-Stahl, Y12-Stahl | |

| 45~58 | 150~180 | 4 | R | 59 | 55 | Normalisierung von 30 Stahl, kohlenstoffarmem Stahl | |

| Gemeinsames Material | 60~70 | 180~240 | 4,4~6 | R | 59 | 50 | 45 Stahl, grauer Stahlguss |

| 75~90 | 250~275 | 4,4~6 | R | 39 | 35 | 2Cr13 Vergütungsstahl, warmgewalzter Stahl 85 | |

| Hartes Schneidmaterial | 95~110 | 260~300 | 4,4~6 | R | 26 | 25 | Konditionierung 45Cr Stahl, 65Mn Stahl, Edelstahl, Lagerstahl |

| >120 | 300 | 4,4~6 | R | 26 | 20 |

|

Sägelänge Runder Stahldurchmesser |

≤50 | 50~200 | 200~500 | 500~1000 | >1000 | Sägen |

| >50~80 |

+0.5 0 |

+0.5 0 |

+2.0 0 |

+2.0 0 |

+2.5 0 |

3 |

| >80~100 |

+0.5 0 |

+2.0 0 |

+2.0 0 |

+2.5 0 |

+2.5 0 |

7 |

| >100~120 |

+0.5 0 |

+2.0 0 |

+2.0 0 |

+2.5 0 |

+2.5 0 |

7 |

| >120~180 |

+2.0 0 |

+2.0 0 |

+2.5 0 |

+2.5 0 |

+3.0 0 |

8 |