Mecanizado, rectificado de espejo de precisión de carburo unido con acero

El carburo cementado unido con acero es una fase unida de acero para herramientas o acero aleado. El metal duro refractario (principalmente WC, TiC) se prepara como una fase dura mediante pulvimetalurgia. Su característica estructural es que los granos finos de fase dura se dispersan en la matriz de acero. La fase dura en la aleación imparte principalmente alta dureza y alta resistencia al desgaste al material, que a su vez imparte propiedades de acero al material. Por lo tanto, el carburo cementado unido al acero tiene las propiedades integrales del acero y el carburo cementado, por lo que es ampliamente utilizado en diversos campos.

Sin embargo, su propio procesamiento y fabricación es muy difícil, especialmente el mecanizado de precisión. Esto se debe a que la dureza de la fase dura y la fase aglutinante son muy diferentes, la base de acero se elimina fácilmente y el punto duro no se elimina fácilmente. Y los granos de cristal de los mismos se despegan fácilmente de la superficie de la aleación, formando poros que tienen el mismo tamaño que los granos de fase dura en la superficie. Al mismo tiempo, la dureza de la base de acero es grande: bajo ciertas condiciones de temperatura de molienda, presión de contacto y velocidad relativa, los desechos de molienda llenan los poros entre los granos abrasivos, de modo que la muela bloquea la superficie de la pieza de trabajo para generar quemaduras. Por lo tanto, el método de procesamiento convencional es difícil de obtener una rugosidad superficial baja, y la eficiencia de pulido en varias etapas es baja y el costo es alto.

El metal de recubrimiento continuo electrolítico (ELID) combinado con una muela abrasiva de diamante de grano ultrafino se utiliza para moler carburo cementado unido con acero con una rugosidad de la superficie de hasta 10 nm y alta eficiencia. El uso de la tecnología de rectificado de espejos ELID para el mecanizado de precisión de carburos cementados unidos con acero facilita la obtención de espejos de baja rugosidad.

I. El principio básico de la tecnología de molienda ELID

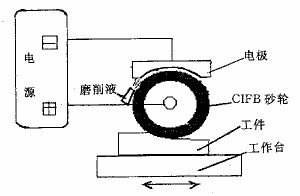

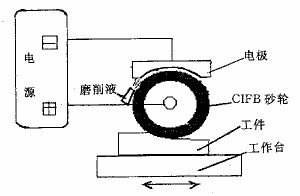

El rectificado de espejos electrolíticos en línea es una nueva tecnología de mecanizado de ultra precisión desarrollada en Japón a principios de la década de 1990. Utiliza muela abrasiva de hierro fundido o de enlace de fibra de hierro o CBN para realizar el rectificado de afilado electrolítico en línea de la muela utilizando el fenómeno de disolución del ánodo durante la electrólisis. La fuente de energía de electrólisis usa una fuente de energía de pulso CC, y el electrolito usa una solución acuosa de un electrolito débil. La muela abrasiva de hierro fundido es un ánodo. En la electrólisis, el elemento de hierro en la superficie de la muela abrasiva se convierte en una película de óxido de Fe2O3, de modo que el diamante no electrolizable o abrasivo CBN sobresale de la superficie de la muela abrasiva. El abrasivo romo se despega a tiempo a medida que avanza la electrólisis, de modo que la muela siempre está afilada. Al mismo tiempo, la película de óxido generada actúa para inhibir la continuación del proceso de electrólisis, de modo que el desgaste de la muela no es demasiado rápido. Cuando se desgastan los granos abrasivos en la superficie de la muela abrasiva, la película de óxido es raspada por la superficie de la pieza de trabajo, y el proceso de electrólisis continúa, y la superficie de la muela se recorta continuamente. Este es un proceso cíclico que evita el desgaste excesivo de la muela y mantiene automáticamente el estado de la superficie de la muela. Ver la imagen de abajo.

Diagrama esquemático del principio de rectificado ELID

II. Aplicación de la tecnología de molienda ELID al carburo cementado unido con acero

El carburo cementado unido al acero fue pulido en espejo, y la rugosidad de la superficie de la pieza de trabajo fue Ra = 0.003 μm a 0.011 μm. Si se utiliza una muela más fina (W1 o superior), el valor de Ra se reducirá significativamente y se obtendrá una mejor rugosidad de la superficie.

La rugosidad de la superficie de la pieza de trabajo no solo está estrechamente relacionada con el tamaño de partícula y el tipo de abrasivo utilizado, sino también con la relación del fluido de molienda. Los fluidos de molienda con diferentes composiciones y contenidos tienen propiedades químicas muy diferentes, y la rugosidad de la superficie es diferente.

Utilizando fluidos de molienda HDMY-110 y HDMY-200, procesamos muestras de vidrio óptico espejo, zafiro, acero endurecido, aleación dura, cermet, PCBN, oblea de silicio monocristalino y otros materiales. Sin embargo, para el carburo cementado unido con acero, es imposible procesar una superficie de espejo que pueda alcanzar 13. Se usó el fluido de molienda especial HDMY-201 y la muela abrasiva mixta de hierro y abrasivo de diamante y CBN, y el carburo cementado unido por acero que alcanzó la superficie del espejo (14) se molió en las mismas condiciones. Esto se debe principalmente a que la composición y el contenido del fluido de molienda tienen una gran influencia en la velocidad de electrólisis, la velocidad de formación de la película, el grosor de la película, la dureza de la película y la textura de la superficie de la pieza a procesar.

Dependiendo del material que se procese, la composición y la proporción del fluido de molienda y el tipo y tamaño de partícula del abrasivo a base de hierro se pueden ajustar razonablemente para obtener el mejor estado de molienda. Esto da como resultado un valor Ra más bajo y cumple con los requisitos de mecanizado de precisión.

Sin embargo, su propio procesamiento y fabricación es muy difícil, especialmente el mecanizado de precisión. Esto se debe a que la dureza de la fase dura y la fase aglutinante son muy diferentes, la base de acero se elimina fácilmente y el punto duro no se elimina fácilmente. Y los granos de cristal de los mismos se despegan fácilmente de la superficie de la aleación, formando poros que tienen el mismo tamaño que los granos de fase dura en la superficie. Al mismo tiempo, la dureza de la base de acero es grande: bajo ciertas condiciones de temperatura de molienda, presión de contacto y velocidad relativa, los desechos de molienda llenan los poros entre los granos abrasivos, de modo que la muela bloquea la superficie de la pieza de trabajo para generar quemaduras. Por lo tanto, el método de procesamiento convencional es difícil de obtener una rugosidad superficial baja, y la eficiencia de pulido en varias etapas es baja y el costo es alto.

El metal de recubrimiento continuo electrolítico (ELID) combinado con una muela abrasiva de diamante de grano ultrafino se utiliza para moler carburo cementado unido con acero con una rugosidad de la superficie de hasta 10 nm y alta eficiencia. El uso de la tecnología de rectificado de espejos ELID para el mecanizado de precisión de carburos cementados unidos con acero facilita la obtención de espejos de baja rugosidad.

I. El principio básico de la tecnología de molienda ELID

El rectificado de espejos electrolíticos en línea es una nueva tecnología de mecanizado de ultra precisión desarrollada en Japón a principios de la década de 1990. Utiliza muela abrasiva de hierro fundido o de enlace de fibra de hierro o CBN para realizar el rectificado de afilado electrolítico en línea de la muela utilizando el fenómeno de disolución del ánodo durante la electrólisis. La fuente de energía de electrólisis usa una fuente de energía de pulso CC, y el electrolito usa una solución acuosa de un electrolito débil. La muela abrasiva de hierro fundido es un ánodo. En la electrólisis, el elemento de hierro en la superficie de la muela abrasiva se convierte en una película de óxido de Fe2O3, de modo que el diamante no electrolizable o abrasivo CBN sobresale de la superficie de la muela abrasiva. El abrasivo romo se despega a tiempo a medida que avanza la electrólisis, de modo que la muela siempre está afilada. Al mismo tiempo, la película de óxido generada actúa para inhibir la continuación del proceso de electrólisis, de modo que el desgaste de la muela no es demasiado rápido. Cuando se desgastan los granos abrasivos en la superficie de la muela abrasiva, la película de óxido es raspada por la superficie de la pieza de trabajo, y el proceso de electrólisis continúa, y la superficie de la muela se recorta continuamente. Este es un proceso cíclico que evita el desgaste excesivo de la muela y mantiene automáticamente el estado de la superficie de la muela. Ver la imagen de abajo.

Diagrama esquemático del principio de rectificado ELID

II. Aplicación de la tecnología de molienda ELID al carburo cementado unido con acero

El carburo cementado unido al acero fue pulido en espejo, y la rugosidad de la superficie de la pieza de trabajo fue Ra = 0.003 μm a 0.011 μm. Si se utiliza una muela más fina (W1 o superior), el valor de Ra se reducirá significativamente y se obtendrá una mejor rugosidad de la superficie.

La rugosidad de la superficie de la pieza de trabajo no solo está estrechamente relacionada con el tamaño de partícula y el tipo de abrasivo utilizado, sino también con la relación del fluido de molienda. Los fluidos de molienda con diferentes composiciones y contenidos tienen propiedades químicas muy diferentes, y la rugosidad de la superficie es diferente.

Utilizando fluidos de molienda HDMY-110 y HDMY-200, procesamos muestras de vidrio óptico espejo, zafiro, acero endurecido, aleación dura, cermet, PCBN, oblea de silicio monocristalino y otros materiales. Sin embargo, para el carburo cementado unido con acero, es imposible procesar una superficie de espejo que pueda alcanzar 13. Se usó el fluido de molienda especial HDMY-201 y la muela abrasiva mixta de hierro y abrasivo de diamante y CBN, y el carburo cementado unido por acero que alcanzó la superficie del espejo (14) se molió en las mismas condiciones. Esto se debe principalmente a que la composición y el contenido del fluido de molienda tienen una gran influencia en la velocidad de electrólisis, la velocidad de formación de la película, el grosor de la película, la dureza de la película y la textura de la superficie de la pieza a procesar.

Dependiendo del material que se procese, la composición y la proporción del fluido de molienda y el tipo y tamaño de partícula del abrasivo a base de hierro se pueden ajustar razonablemente para obtener el mejor estado de molienda. Esto da como resultado un valor Ra más bajo y cumple con los requisitos de mecanizado de precisión.