Fraesen von frei geformten Elektroden

Die Strategien zum Schruppen und Schlichten von Graphitelektroden mit hoher Geschwindigkeit sind unterschiedlich. Im Allgemeinen sollte nach dem Schruppen eine kleine Toleranz für das Feinfräsen gelassen werden. Bei Verwendung von Werkzeugen mit kleinem Durchmesser sollten daher hohe Vorschübe (Schneiden und Vorschub) verwendet werden. Unter der Voraussetzung der Minimierung des Werkzeugverschleißes werden ein hohes Schnittvolumen und eine effektive Schnittmenge für eine einzelne Schneide erzielt, und die Restschnittmenge muss die Anforderungen für die Nachbearbeitung erfüllen: Ziel der Nachbearbeitung ist es, höchste Bearbeitungsqualität bei kürzester Bearbeitungszeit zu erreichen und das Verhältnis von bester Oberflächenqualität zu minimalem Werkzeugverschleiß zu optimieren. Während der Bearbeitung sollte die Bearbeitungsgeschwindigkeit erhöht und die Bearbeitungszeit verkürzt werden, um die Instabilität des Bearbeitungsprozesses aufgrund der Änderung der Schnittmenge zu minimieren und die Werkzeuglebensdauer zu maximieren.

Die Hochgeschwindigkeitsbearbeitung Strategie von Elektroden zur Bildung einer freien Oberfläche besteht hauptsächlich darin, den Schneidbearbeitungsweg unter Berücksichtigung der örtlichen Bearbeitungszugabe zu optimieren.

I. Schruppen fräsen

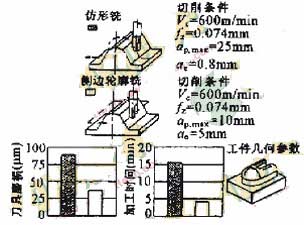

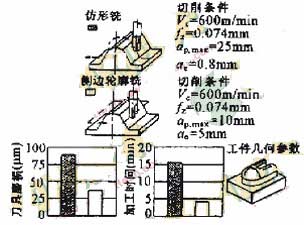

Graphitelektroden werden in der Regel an einem einzigen Materialstück ausgeführt. Die Bearbeitungszugabe ist einfach zu beschreiben. Ziel ist es, die größte Materialmenge in kürzester Zeit zu entfernen. Das Schruppen kann profiliert oder konturiert sein (Abbildung 11). Beim Konturfräsen werden Kugelkopffräser eingesetzt. Schnitttiefe und Schnittbreite ändern sich. Die Schnitttiefe ist gering, das Werkzeug nutzt sich schnell ab und die Bearbeitungszeit ist lang: Das Konturfräsen übernimmt einen Flachfräser mit kurzer Bearbeitungszeit und geringem Werkzeugverschleiß. In dem Konturfräsen kann das Fräsen entlang einer Trajektorie Hüllkurve durchgeführt werden. Das heißt, die Bearbeitungsfläche wird im Zickzack vorgeschoben und dann bearbeitet, die Schnittbreite ist fest, es gibt nicht viel Hin- und Herbewegung und ein großer Vorschub kann durch schnelle Beschleunigung erreicht werden. Die Bearbeitung entlang der Konturtrajektorie verwendet herkömmliche Bearbeitungsmethoden, um lokale Konturoberflächen nacheinander zu bearbeiten. Die Qualität des Schruppvorgangs hängt von der NC-Programmierung entsprechend der Konturfunktion der Werkzeugoberfläche ab, die ein schnelles und einfaches Fräsen entlang der Kontur der Hüllkurve ermöglicht.

Arbeitsmaterial: EK85

Steingröße: 13mm:

Werkzeug: Kugelfräser, D = 10mm, Z = 2

Abbildung 11 Vergleich von (Kopierfräsen) und Konturfräsen

II. Finishing Fräsen

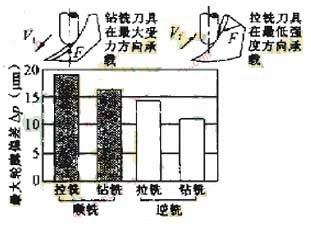

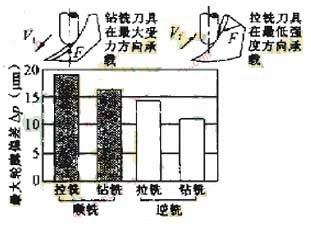

Die Endbearbeitung sollte den Prozess stabil machen, mit kleinen Formfehlern und guter Oberflächenqualität, und gleichzeitig sollte der Werkzeugverschleiß gering sein. Werkzeugverschleiß und Bearbeitungskosten sind wichtige Überlegungen. Beim Schlichten sollte der Einfluss der Fräsrichtung auf die Bearbeitungsgenauigkeit und Oberflächenqualität für die Bearbeitung des Biegewinkels berücksichtigt werden, der mit der Werkzeugbelastung und Maschinenvibration zusammenhängt. Beim Fräsen entlang einer gekrümmten Oberfläche kommt es zum Räumen (Aufwärtsfräsen) oder Bohren (Abwärtsfräsen) .Die Verformung des Werkzeugs führt zu einer Abweichung der Werkstückkontur (Abbildung 12). Die Konturabweichung beim Bohren und Fräsen ist kleiner als beim Räumen, und die Konturabweichung beim Fräsen gegen den Uhrzeigersinn ist besser als beim Fräsen im Uhrzeigersinn. Unter Berücksichtigung der kritischen Bedingungen der Werkzeugqualität und der Stabilität und Zuverlässigkeit des Bearbeitungsprozesses besteht die beste Strategie zum Fräsen entlang einer ebenen Kontur darin, eine Kombination aus Fräsen im Gegenuhrzeigersinn und Fräsen mit ebener Kontur zu verwenden. Außerdem ist beim Fräsen im Uhrzeigersinn die Standzeit der Schneidwerkzeuge beim Hüllkurvenfräsen länger als beim Bohren und Fräsen und beim Fräsen gegen den Uhrzeigersinn ähnlich.

Abbildung 2 Pull Fräsen und Bohren Finishing Frässtrategie

Die Hochgeschwindigkeitsbearbeitung Strategie von Elektroden zur Bildung einer freien Oberfläche besteht hauptsächlich darin, den Schneidbearbeitungsweg unter Berücksichtigung der örtlichen Bearbeitungszugabe zu optimieren.

I. Schruppen fräsen

Graphitelektroden werden in der Regel an einem einzigen Materialstück ausgeführt. Die Bearbeitungszugabe ist einfach zu beschreiben. Ziel ist es, die größte Materialmenge in kürzester Zeit zu entfernen. Das Schruppen kann profiliert oder konturiert sein (Abbildung 11). Beim Konturfräsen werden Kugelkopffräser eingesetzt. Schnitttiefe und Schnittbreite ändern sich. Die Schnitttiefe ist gering, das Werkzeug nutzt sich schnell ab und die Bearbeitungszeit ist lang: Das Konturfräsen übernimmt einen Flachfräser mit kurzer Bearbeitungszeit und geringem Werkzeugverschleiß. In dem Konturfräsen kann das Fräsen entlang einer Trajektorie Hüllkurve durchgeführt werden. Das heißt, die Bearbeitungsfläche wird im Zickzack vorgeschoben und dann bearbeitet, die Schnittbreite ist fest, es gibt nicht viel Hin- und Herbewegung und ein großer Vorschub kann durch schnelle Beschleunigung erreicht werden. Die Bearbeitung entlang der Konturtrajektorie verwendet herkömmliche Bearbeitungsmethoden, um lokale Konturoberflächen nacheinander zu bearbeiten. Die Qualität des Schruppvorgangs hängt von der NC-Programmierung entsprechend der Konturfunktion der Werkzeugoberfläche ab, die ein schnelles und einfaches Fräsen entlang der Kontur der Hüllkurve ermöglicht.

Arbeitsmaterial: EK85

Steingröße: 13mm:

Werkzeug: Kugelfräser, D = 10mm, Z = 2

Abbildung 11 Vergleich von (Kopierfräsen) und Konturfräsen

II. Finishing Fräsen

Die Endbearbeitung sollte den Prozess stabil machen, mit kleinen Formfehlern und guter Oberflächenqualität, und gleichzeitig sollte der Werkzeugverschleiß gering sein. Werkzeugverschleiß und Bearbeitungskosten sind wichtige Überlegungen. Beim Schlichten sollte der Einfluss der Fräsrichtung auf die Bearbeitungsgenauigkeit und Oberflächenqualität für die Bearbeitung des Biegewinkels berücksichtigt werden, der mit der Werkzeugbelastung und Maschinenvibration zusammenhängt. Beim Fräsen entlang einer gekrümmten Oberfläche kommt es zum Räumen (Aufwärtsfräsen) oder Bohren (Abwärtsfräsen) .Die Verformung des Werkzeugs führt zu einer Abweichung der Werkstückkontur (Abbildung 12). Die Konturabweichung beim Bohren und Fräsen ist kleiner als beim Räumen, und die Konturabweichung beim Fräsen gegen den Uhrzeigersinn ist besser als beim Fräsen im Uhrzeigersinn. Unter Berücksichtigung der kritischen Bedingungen der Werkzeugqualität und der Stabilität und Zuverlässigkeit des Bearbeitungsprozesses besteht die beste Strategie zum Fräsen entlang einer ebenen Kontur darin, eine Kombination aus Fräsen im Gegenuhrzeigersinn und Fräsen mit ebener Kontur zu verwenden. Außerdem ist beim Fräsen im Uhrzeigersinn die Standzeit der Schneidwerkzeuge beim Hüllkurvenfräsen länger als beim Bohren und Fräsen und beim Fräsen gegen den Uhrzeigersinn ähnlich.

Arbeitsmaterial: EK85

Korngröße: 13mm

Graphitteilchengröße: D = 6 mm, Ik = 50 mm

Werkzeugmaterial: Hartmetall K10

Schnittbedingungen: V c = 600 m / min, f z = 0,044 mm, R th = 10 & OHgr; M

Korngröße: 13mm

Graphitteilchengröße: D = 6 mm, Ik = 50 mm

Werkzeugmaterial: Hartmetall K10

Schnittbedingungen: V c = 600 m / min, f z = 0,044 mm, R th = 10 & OHgr; M

Abbildung 2 Pull Fräsen und Bohren Finishing Frässtrategie