Erklaerung der Blechbearbeitung Technologie

Kursinhalt:

Kursinhalt:1. Definition

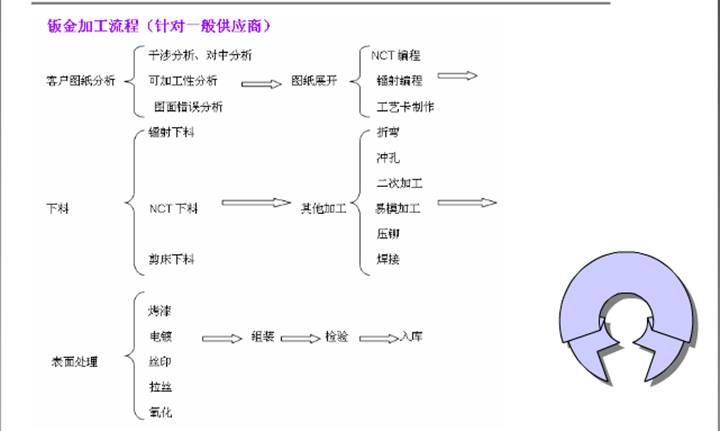

2. Verarbeitungsprozesseinführung

3. Einführung in die Verarbeitungsmethoden

4. Einführung der industriellen Verarbeitungskapazität

Definition der Blechbearbeitung

Die Blechbearbeitung ist ein umfassendes Kaltwalzverfahren für Bleche (normalerweise unter 6 mm), einschließlich Scheren, Stanzen, Biegen, Schweißen, Nieten, Formen und Oberflächenbehandlung. Sein Unterscheidungsmerkmal ist die gleichmäßige Dicke der gleichen Teile. Nach verschiedenen Verarbeitungsmethoden werden sie im Allgemeinen in zwei Kategorien unterteilt:

1. Nicht-Schimmel Verarbeitung:

Durch NCT (CNC-Stanzen), Laser (Laserschneidemaschine), CNC-Biegemaschinen, Nieten und anderen Bearbeitungswerkzeugen bei der Bearbeitung von Blechtechnologie, die in der Regel für Rapid-Prototyping-Produktion verwendet werden, höhere Kosten.

2. Formbearbeitung:

Durch eine feste Form wird das Blech bearbeitet. Im Allgemeinen gibt es Stanzformen und Formwerkzeuge, die hauptsächlich für die Massenproduktion verwendet werden und geringe Kosten aufweisen.

Gemeinsame Verarbeitungsmethoden werden eingeführt:

1. NCT (numerische Steuerungsmaschine) Verarbeitung

2. Laserbearbeitung (Laserschneiden)

3. Falzmaschine

4. Zangenmaschine

5. Formbearbeitung

6. Oberflächenbehandlung

7. Blechverbindung

Machining Prinzip der NC-Werkzeugmaschine:

CNC-Werkzeugmaschinen sind flexible automatische Werkzeugmaschinen, die sich an häufige Produktwechsel anpassen können. Die verschiedenen Vorgänge und Schritte, die für den Bearbeitungsprozeß und die relativen Verschiebungen zwischen dem Werkzeug und dem Werkstück erforderlich sind, werden durch digitalisierte Codes dargestellt. Die digitale Information wird über ein Steuermedium (wie ein Papierband oder ein Papierband) an einen zweckbestimmten oder universellen Rechner gesendet eine Diskette), und der Rechner verarbeitet und berechnet die Eingabeinformation. Verschiedene Befehle werden ausgegeben, um das Servosystem der Maschine oder andere Ausführungskomponenten zu steuern, so dass die Werkzeugmaschine das gewünschte Werkstück oder Produkt automatisch verarbeitet.

Gemeinsame Verwendung von CNC-Werkzeugmaschinen:

Entladen, Stanzen von Maschenlöchern, Stanzen von Unebenheiten, Beschneiden von Kanten, Stößen, Drücken von Rippen, Pressen von Leitungen, Pumpen von Löchern.

(Presslinie ist eine Art von einer Vielzahl von Post-Press-Verarbeitung Methoden wie Heißprägen, konvex-konkav, Prägen, Laminieren, Druckleitungen, Kleben, Schneiden, etc. sind alle Postpress-Verarbeitung.

Der Mindestabstand zwischen zwei Drucklinien beträgt im Allgemeinen 3 mm, variiert jedoch je nach Bearbeitungsobjekt geringfügig. ), CNC-Werkzeugmaschine Bearbeitungsgenauigkeit: +/- 0,1 mm

NCT (Numerical Control Punch) Verarbeitungsprozess und Vorsichtsmaßnahmen:

1. Wenn der Abstand von der Kante kleiner als die Materialstärke ist, wird die Kante durch die Lochung nach oben gedreht. Das quadratische Loch ist größer und offensichtlicher und berücksichtigt in der Regel LASER (Laserschneiden) zweimal Schneiden.

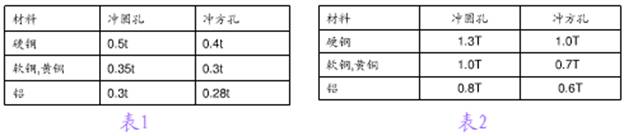

2. Der Abstand zwischen dem Loch und der Kante des NCT Lochs sollte nicht zu klein sein. Sein zulässiger Wert ist in Tabelle 1 gezeigt. Der minimale Lochdurchmesser für das NCT-Stanzen ist in Tabelle 2 gezeigt:

3. zeichnungsloch:

Der Mindestabstand von der Kante des NCT-Ziehlochs beträgt 3T. Der Mindestabstand zwischen den beiden Ziehöffnungen beträgt 6T. Der Mindestsicherheitsabstand von der Stanzkante (innen) beträgt 3T + R. Wenn es zu klein ist, muss es von der Druckleitung gehandhabt werden.

4. Nach Vor-Ort-Tests beträgt die Höhe des NCT-Halbelasters nicht mehr als 0.6T, und wenn es größer als 0.6T ist, fällt es leicht ab.

5. Das obige T gibt die Blechdicke an.

Laser-Bearbeitungs-Prinzip:

LASER wird mit dem Präfix der Lichtverstärkung durch stimulierte Emission von Radiation abgekürzt. Allgemein übersetzt als Laser. Laserschneiden ist die Verwendung von Elektronenentladung als Energiequelle, durch He, N2, CO2 und andere gemischte Gase als Anregungsmedium, die Verwendung der Reflektorgruppe, um einen Laserstrahl zu erzeugen und das Material zu schneiden. Angetrieben von einem programmierten Servomotor bewegt sich der Schneidkopf gemäß einem vorbestimmten Weg, um verschiedene Formen von Werkstücken auszuschneiden.

Laser-Maschine allgemeine Verwendung: Blanking, Schnittform, Sekundärschnitt, Schnittlinie, geschnittenes geformtes Loch

Bearbeitungsgenauigkeit der Lasermaschine: +/- 0,1 mm

LASER Verarbeitungsprozess und Vorsichtsmaßnahmen:

1. Wenn das untere Loch des Metallteils geschnitten wird, muss es um 0,05 mm erhöht werden. Weil am Anfang und Mitte des Schnittes ein winziger Punkt hätte.

Zum Beispiel: das untere Loch ist φ5,4 sollte in φ5,45 geschnitten werden.

Hinweis: Das untere Loch von Metallteilen wird normalerweise mit NCT oder Werkzeug bearbeitet, um die Bearbeitungsgenauigkeit zu gewährleisten.

2. Die Breite der Prozessloch ist in der Regel größer als 0,5 mm, je kleiner der Grat, desto offensichtlicher.

3. Beim sekundären Schneiden von der Ebene zur konvexen Rumpffläche muss die Geschwindigkeit sehr langsam sein, in der Tat ähnlich wie beim Schneiden dicker Materialien.

4. LASER ist heiße Verarbeitung, Schnittmasche und dünne materielle Hitze, es ist einfach, das Werkstück zu verformen.

5. Wenn keine besonderen Anforderungen an den spitzen Winkel aller Werkstücke gestellt werden, müssen diese bei der Bearbeitung durch LASER um R0,5mm abgerundet werden.

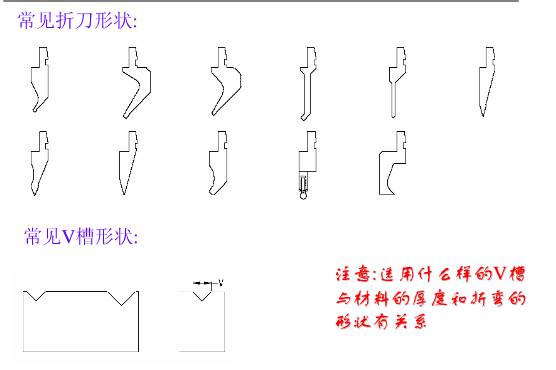

Prinzip der Biegebearbeitung

Die obere und untere Form sind jeweils auf der oberen und der unteren Arbeitsplattform des Faltbettes befestigt, und die relative Bewegung des Arbeitstisches wird durch hydraulische Übertragung angetrieben, um die Formen der oberen und unteren Form zu kombinieren, um das Biegen und Biegen zu realisieren Formung der Platte.

Es ist in der Regel in Aufwärts- und Abwärtsbewegungen unterteilt. Das Grundprinzip des Biegeprozessablaufs: Biegen von innen nach außen. Biegen von klein bis groß.

Falten Sie zuerst die spezielle Form, dann falten Sie die allgemeine Form.

Nachdem der erstere Prozess gebildet ist, gibt es keine Interferenz mit dem nachfolgenden Prozess.

Bend Verarbeitungsgenauigkeit:

Eine Biegung: +/- 0,1 mm

Zwei Biegungen: +/- 0,2 mm

Tri-Biegen: +/- 0,3 mm

In der obigen Abbildung ist die Abmessung der Abstand von der Bohrung zur Innenkante. Wenn der Abstand überschritten wird, wird das Loch verformt. In diesem Fall kann das Verformungsproblem durch andere Verarbeitungsverfahren gelöst werden. Wenn sie zuerst gebogen und dann mit Laser geschnitten werden oder eine Stanzlinienbearbeitung oder direkt die Formenherstellung öffnen, erhöht dies jedoch die Bearbeitungskosten, wenn es die Bedingungen erlauben, diese minimalen Lochabstände zu erreichen.