304 Edelstahl-RohrschweiBen

1, Prozessablauf

Konstruktionsvorbereitung → Materialeingabe, Inspektion → Schneiden → Druckleitung, Hanger-Produktion und -Installation → Schweißen → Schweißpolieren und Beizen-Passivierung → Schweißnahtprüfung → Rohrleitungsdruckprüfung, Spülen

2, Arbeitspunkte

2.1 Konstruktionsvorbereitung

(1) Baupläne und Baupläne erstellen und Qualitätsarbeitsnormen festlegen.

(2) Betreiber sind hauptsächlich Rohrleitungen, Argon-Lichtbogenschweißgeräte, andere Arten von Arbeiten, und Argon-Lichtbogenschweißgeräte sollten ein Zertifikat von der zuständigen Abteilung haben.

(3) Baumaterialien werden gemäß dem Materialplan erstellt, an den Standort geliefert und garantiert wie geplant geliefert.

(4) Vor-Ort-Bedienpersonal schriftlich technische Tests, Außendiensttechniker, Sicherheitstests.

2.2 Vorbereitung des Schweißmaterials

(1) Die Auswahl von Rohren und Formstücken sollte auf der Verwendung von Umweltmedien, der chemischen Zusammensetzung und der Verwendung von Druck basieren und die geeignete Produktqualität auswählen, um die Schweißmetallstruktur und die mechanischen Eigenschaften sicherzustellen.

(2) Argongas sollte die Anforderungen der nationalen Norm "Argon" GB4842 erfüllen. Argongas mit einer Reinheit von 99,96% sollte verwendet werden. Wenn der Verunreinigungsgehalt zu hoch ist, wird die Schutzwirkung von Argon beeinträchtigt und die Schweißqualität wird direkt beeinflusst.

(3) Verwendung von Cer-Wolfram-Elektrodenmaterial.

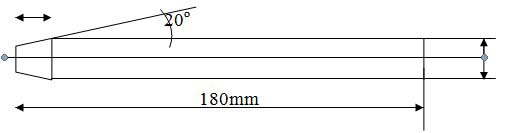

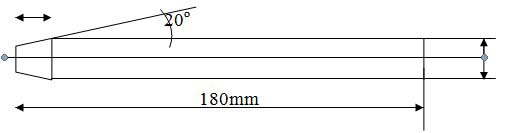

Die Form und der Durchmesser des Endes des Cerwolframpols haben einen großen Einfluss auf die Stabilität des Schweißprozesses und der Schweißnahtbildung. Das konische flache Ende funktioniert am besten, siehe Abbildung 1.1. Die Wolframelektrode wird entsprechend der Dicke des geschweißten Rohrs und des Schweißstroms ausgewählt. Die schweißtechnischen Parameter sind in Tabelle 1.1 aufgeführt.

Abbildung 1.1Conisches Schema

Tabelle 1.1 Schweißen mehrerer technischer Parameter

(4) Der Schweißbrenner verwendet die Windpistole PW-150, die Größe der Düsenöffnung beeinflusst direkt den Schutzeffekt, im Allgemeinen wählt die Düsenöffnung Φ10 mm.

3, Schweißverfahren und technische Parameter

Das Argon-Lichtbogenschweißverfahren vom Sockeltyp führt dazu, dass die Rohrleitung in einem Körper aufgelöst wird, und es handelt sich um einen Verbindungsmodus ohne Verbindung.

3.1 Spezifische Konstruktionsschritte

3.1.1 Nachdem das Edelstahlrohr in die Baustelle gelangt ist, darf es nicht in direktem Kontakt mit anderen Materialien wie Zementschlämme, Zement, Mörtel, Beton und geschweißten Stahlrohren stehen. Je nach Standort und Zeichnungen zum Schneiden, Schneiden der Rohrleitung und Querschnittsbearbeitung: Vor dem Schneiden des Rohres wird bestätigt, dass keine Beschädigung oder Verformung vorliegt. Verwenden Sie einen Rohrschneider (Edelstahl-Spezialschneidausrüstung), um senkrecht zur Rohrachse zu schneiden. Wenn der Einschnitt geneigt ist, ist der Einführungsbetrag falsch. Entfernen Sie nach dem Entfernen die Grate, Späne und Fremdkörper vom Rohrende.

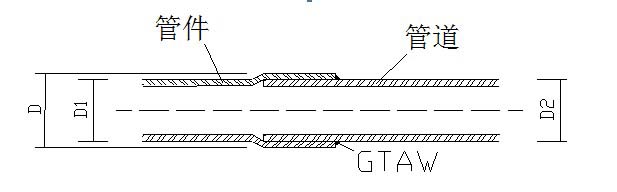

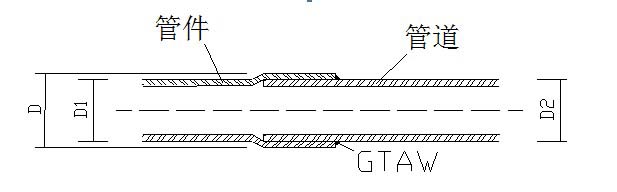

3.1.2 Das Edelstahlrohr hatte einen guten Schnitt, Rohrstutzen einlegen, Schema siehe 1.2, Muffengröße siehe Tabelle 1.2

Edelstahl-Argon-Lichtbogen-Schweißmuffen-Stecksockel Schema 1.2

Tabelle 1.2 Sockel Argon Lichtbogen geschweißte Rohrstutzen Größe (mm)

3.1.3 Achten Sie beim Schweißen darauf, dass die Muffe und die Rohrleitung auf der gleichen Achse liegen und in einem horizontalen Zustand sind und nicht abgewinkelt werden können. Pinsel ein Kreidepulver mit einer Breite von 40-50 mm außerhalb des Endes der Steckdose und starten Sie die Schweißung nach dem Trocknen. Beim ersten Punktschweißen sind 3 bis 5 Punkte angebracht.

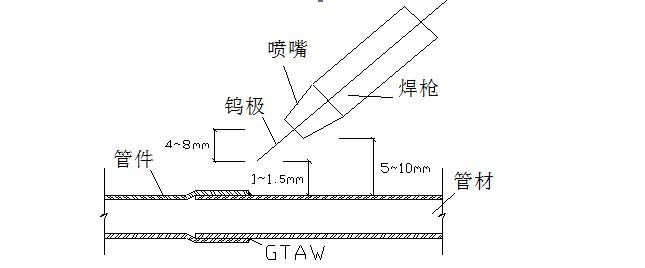

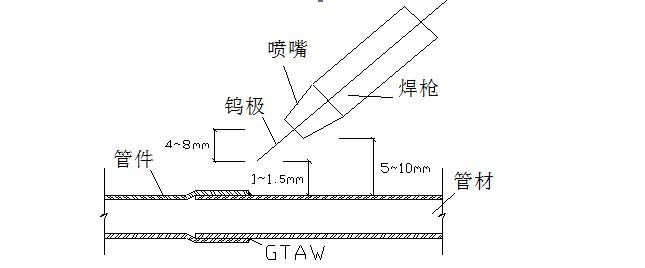

3.1.4 Der Schweißvorgang umfasst die Taille als Mittelpunkt, den Radius des Oberkörpers als Kraft und den Oberkörper von rechts nach links. Ein solches Schweißen ist einfach, das Schweißbad zu beobachten und das Schweißbad besser zu schützen. Nachdem die normale Verbrennung des Lichtbogens das Schmelzbad gebildet hat, bewegt sich der Lichtbogen horizontal und vorwärts. Das Muffenschweißende für einen Kreisring, um die Größe des Schmelzbades und die Temperatur des Schmelzbades zu steuern. Die Länge des Wolframpols beträgt 4 bis 8 mm, der Abstand zwischen dem Wolframpol und dem Werkstück beträgt 1 bis 1,5 mm und der Abstand von der Düse zur Naht beträgt 5 bis 10 mm. Wenn das Schweißen in der Mitte des Schweißens gestoppt wird oder das Schweißen beendet ist, wird das Lichtbogenlöschverfahren für die Dämpfung verwendet. Das heißt, wenn ein Lichtbogen erzeugt wird, wird der Brenner leicht zur Außenseite der Nut bewegt, um den Lichtbogen zu löschen, und dann wird der Brenner sofort in die Lichtbogenarretierungsposition geschlossen, und die Luftzufuhr wird für 3 bis 5 Sekunden fortgesetzt. Das Schweißbad wird unter dem Schutz von verzögertem Gas gekühlt, um Schrumpfung und Risse zu verhindern. Nach dem Schweißen wird es in natürlicher Umgebung abgekühlt.

3.1.6 Der Strom wird beim Schweißen nach rechts eingestellt. Die spezifischen technischen Parameter sind in Tabelle 1.1 aufgeführt. Schweißstrom ist zu groß, nicht nur einfach durchbrennen, schweißen und anfällig für Unterschnitt, Wolfram und Brennen. Schweißstrom ist zu klein und ein instabiler Lichtbogenschlag, leicht zu unvollständige Penetration, Schlacke und Porosität und andere Defekte zu erzeugen. Die Schweißgeschwindigkeit wird gemäß der Größe des Schweißstroms unter Bezugnahme auf Tabelle 1.1 gewählt. Die Geschwindigkeit ist zu schnell, der Gasschutzeffekt ist beschädigt, und das Schweißmetall und Wolfram sind ebenfalls anfällig für Oxidationsdefekte. Wenn es zu langsam ist, verursacht es leicht schmelzendes Schweißen.

3.1.7 Beim Schweißen ist das Prinzip der geringen Stromstärke und Schnelligkeit zu beachten. Entsprechende Stromanforderungen gelten für unterschiedliche Wanddicken von Rohren. Unter Berufung auf Luftströmungsschutz, schnelle Temperaturerhöhung und Temperaturreduktion zielen darauf ab, die postchemische Temperatur von 6000C ~ 8000C zu vermeiden, um interkristalline Korrosion zu vermeiden.

3.1.8 In Abwesenheit von Kurzschlüssen, die Verwendung von Kurzlichtbogenschweißen, Gasschutzwirkung, Wärmekonzentration, Lichtbogenstabilität, gleichmäßige Durchdringung, Verformung; Wenn die Lichtbogenspannung zu hoch ist, ist der Gasschutzeffekt nicht gut, was dazu führt, dass das Schweißmetall oxidiert und Defekte wie unvollständige Penetration erzeugt.

3.1.9 Die Windgeschwindigkeit beim Schweißen sollte 2 m / s nicht überschreiten. Wenn es überschreitet, sollte die Windschutzscheibe den Konstruktionsbereich blockieren.

3.1.10 Beim Schweißen in feuchten Bereichen darf die relative Luftfeuchtigkeit innerhalb von 1 m des Lichtbogens nicht größer als 90% sein. Wenn es größer als 90% ist, muss das Schweißen gestoppt werden.

4, Schweißen Polieren, Passivierung, Reinigung

4.1 Verwenden Sie nach dem Schweißen die Schleifmaschine, um die Rohrleitung abzuschleifen und überschüssige Schweißnähte zu verschweißen.

4.2 Nachdem das Schweißen abgeschlossen und auf die natürliche Temperatur abgekühlt ist, wird die Passivierung mit einer Beizpassivierungspaste an der Schweißstelle durchgeführt. Die Edelstahl-Beizpassivierungspaste ist ein chemisches Mittel, das die gelben, blauen und schwarzen Schweißpunkte und Oxidschuppen entfernt, die nach dem Schweißen und der Hochtemperaturbearbeitung von rostfreiem Stahl entstehen. Geeignet für Ferrit-, austenitische und andere rostfreie Stähle. Es ist vollständig gebeizt und passiviert für Edelstahl und verbessert seine Korrosionsbeständigkeit, wodurch die Oberfläche aus Edelstahl so hell wie neu ist.

Die Eigenschaften der Beizpassivierung Paste: 1. Die Reaktionsgeschwindigkeit ist schnell, gründliche Entfernung, mäßige Viskosität, leicht zu beobachten, keine Korrosion auf dem Substrat.

2. Enthält keine CL, P usw., um die Oberfläche der Edelstahlionen zu zerstören.

(1) Fertige Edelstahl-Passivierungspaste für den Bau, und die Passivierungspaste wird vollständig gerührt.

(2) Tragen Sie die Passivierungspaste gleichmäßig auf die Oberfläche der Rohrschweißnaht auf. Die Dicke der Pastenschicht beträgt etwa 2 ~ 3 mm. Die allgemeine Zeit beträgt 5-15 Minuten. Wenn die Skala dick ist oder die Temperatur niedriger als 0 ° C ist, sollte die Reaktionszeit verlängert werden.

(3) Nach dem Beizen gründlich mit Wasser spülen (wenn nach dem Waschen mit Wasser noch Oxidzunder vorhanden ist, verwenden Sie eine Edelstahldrahtbürste oder eine Nylonbürste aus Hartplastik, um die Oxidhaut zu entfernen). Anschließend mit Lackmuspapier prüfen. Nach der Reaktion werden Wasserflecken abgewischt oder getrocknet, um die Passivierung vorzubereiten.

Schweißkontrolle

1. Der Schweißer muss einen 100% igen Selbsttest auf die Oberflächenqualität aller Schweißnähte durchführen.

2. Risse, Poren, nicht geschmolzen, übergroße Unterschnitte und andere Defekte sind auf der Schweißoberfläche nicht erlaubt.

3. Die äußeren Abmessungen der Schweißnaht sollten den Konstruktionsanforderungen entsprechen, und der Rand der Schweißnaht sollte zum Grundmaterial abgerundet sein.

4. Die Schweißnaht darf nicht stark oxidiert oder verbrannt sein (dh die Vorder- oder Rückseite der Schweißnaht ist schwarz, Verschlackung usw.).

5. Für die Beurteilung des Schweißeffekts sind Silber und Gold am besten in Abbildung 1.4 dargestellt, Blau ist gut, Rotasche ist besser, Asche ist nicht gut und Schwarz ist am schlechtesten.

Figure 1.4 stainless steel weld effect map

Konstruktionsvorbereitung → Materialeingabe, Inspektion → Schneiden → Druckleitung, Hanger-Produktion und -Installation → Schweißen → Schweißpolieren und Beizen-Passivierung → Schweißnahtprüfung → Rohrleitungsdruckprüfung, Spülen

2, Arbeitspunkte

2.1 Konstruktionsvorbereitung

(1) Baupläne und Baupläne erstellen und Qualitätsarbeitsnormen festlegen.

(2) Betreiber sind hauptsächlich Rohrleitungen, Argon-Lichtbogenschweißgeräte, andere Arten von Arbeiten, und Argon-Lichtbogenschweißgeräte sollten ein Zertifikat von der zuständigen Abteilung haben.

(3) Baumaterialien werden gemäß dem Materialplan erstellt, an den Standort geliefert und garantiert wie geplant geliefert.

(4) Vor-Ort-Bedienpersonal schriftlich technische Tests, Außendiensttechniker, Sicherheitstests.

2.2 Vorbereitung des Schweißmaterials

(1) Die Auswahl von Rohren und Formstücken sollte auf der Verwendung von Umweltmedien, der chemischen Zusammensetzung und der Verwendung von Druck basieren und die geeignete Produktqualität auswählen, um die Schweißmetallstruktur und die mechanischen Eigenschaften sicherzustellen.

(2) Argongas sollte die Anforderungen der nationalen Norm "Argon" GB4842 erfüllen. Argongas mit einer Reinheit von 99,96% sollte verwendet werden. Wenn der Verunreinigungsgehalt zu hoch ist, wird die Schutzwirkung von Argon beeinträchtigt und die Schweißqualität wird direkt beeinflusst.

(3) Verwendung von Cer-Wolfram-Elektrodenmaterial.

Die Form und der Durchmesser des Endes des Cerwolframpols haben einen großen Einfluss auf die Stabilität des Schweißprozesses und der Schweißnahtbildung. Das konische flache Ende funktioniert am besten, siehe Abbildung 1.1. Die Wolframelektrode wird entsprechend der Dicke des geschweißten Rohrs und des Schweißstroms ausgewählt. Die schweißtechnischen Parameter sind in Tabelle 1.1 aufgeführt.

Abbildung 1.1Conisches Schema

Tabelle 1.1 Schweißen mehrerer technischer Parameter

| Rohrdurchmesser | Rohrdicke (mm) | Schweißstrom | Arc Geschwindigkeit | Argonfluss | Angewandter Glimmstab | Schweißen vertikaler Winkel | Schweißwinkel | Der Abstand zwischen der Düsenschweißung |

|

DN32 DN40 |

0.8 | 30/A | 45mm/min | 5(L/min) | 1.6mm | 10o~15o | 50o~75o | ≤2mm |

| DN50 | 1.0 | 35/A | 45mm/min | 5(L/min) | 1.6mm | 10o~15o | 50o~75o | ≤2mm |

| DN65 | 1.2 | 40/A | 45mm/min | 5(L/min) | 1.6mm | 10o~15o | 50o~75o | ≤2mm |

|

DN80 DN100 |

1.5 | 45/A | 60mm/min | 5(L/min) | 1.6mm | 10o~15o | 50o~75o | ≤2mm |

(4) Der Schweißbrenner verwendet die Windpistole PW-150, die Größe der Düsenöffnung beeinflusst direkt den Schutzeffekt, im Allgemeinen wählt die Düsenöffnung Φ10 mm.

3, Schweißverfahren und technische Parameter

Das Argon-Lichtbogenschweißverfahren vom Sockeltyp führt dazu, dass die Rohrleitung in einem Körper aufgelöst wird, und es handelt sich um einen Verbindungsmodus ohne Verbindung.

3.1 Spezifische Konstruktionsschritte

3.1.1 Nachdem das Edelstahlrohr in die Baustelle gelangt ist, darf es nicht in direktem Kontakt mit anderen Materialien wie Zementschlämme, Zement, Mörtel, Beton und geschweißten Stahlrohren stehen. Je nach Standort und Zeichnungen zum Schneiden, Schneiden der Rohrleitung und Querschnittsbearbeitung: Vor dem Schneiden des Rohres wird bestätigt, dass keine Beschädigung oder Verformung vorliegt. Verwenden Sie einen Rohrschneider (Edelstahl-Spezialschneidausrüstung), um senkrecht zur Rohrachse zu schneiden. Wenn der Einschnitt geneigt ist, ist der Einführungsbetrag falsch. Entfernen Sie nach dem Entfernen die Grate, Späne und Fremdkörper vom Rohrende.

3.1.2 Das Edelstahlrohr hatte einen guten Schnitt, Rohrstutzen einlegen, Schema siehe 1.2, Muffengröße siehe Tabelle 1.2

Edelstahl-Argon-Lichtbogen-Schweißmuffen-Stecksockel Schema 1.2

Tabelle 1.2 Sockel Argon Lichtbogen geschweißte Rohrstutzen Größe (mm)

| Nenndurchmesser DN | Rohraußendurchmesser D1 | Rohraußendurchmesser D | Sockel Innendurchmesser D2 | Steckdosenlänge L |

| 15 | φ16 | 17.6 | 16+0.1~0.05 | 10 |

| 20 | φ22 | 24 | 20+0.05~0.2 | 10 |

| 25 | φ26 | 28 | 25+0.1~0.25 | 10 |

| 32 | φ35 | 37.6 | 32+0.1~0.35 | 12 |

| 40 | φ40 | 42.6 | 40+0.1~0.3 | 12 |

| 50 | φ50.8 | 53.4 | 50+0.1~0.3 | 15 |

| 65 | Φ63.5 | 67.9 | 65+0.1~0.3 | 15 |

| 80 | Φ76.2 | 82.2 | 80+0.1~0.3 | 15 |

| 100 | Φ101.6 | 107.7 | 100+0.1~0.3 | 20 |

3.1.3 Achten Sie beim Schweißen darauf, dass die Muffe und die Rohrleitung auf der gleichen Achse liegen und in einem horizontalen Zustand sind und nicht abgewinkelt werden können. Pinsel ein Kreidepulver mit einer Breite von 40-50 mm außerhalb des Endes der Steckdose und starten Sie die Schweißung nach dem Trocknen. Beim ersten Punktschweißen sind 3 bis 5 Punkte angebracht.

3.1.4 Der Schweißvorgang umfasst die Taille als Mittelpunkt, den Radius des Oberkörpers als Kraft und den Oberkörper von rechts nach links. Ein solches Schweißen ist einfach, das Schweißbad zu beobachten und das Schweißbad besser zu schützen. Nachdem die normale Verbrennung des Lichtbogens das Schmelzbad gebildet hat, bewegt sich der Lichtbogen horizontal und vorwärts. Das Muffenschweißende für einen Kreisring, um die Größe des Schmelzbades und die Temperatur des Schmelzbades zu steuern. Die Länge des Wolframpols beträgt 4 bis 8 mm, der Abstand zwischen dem Wolframpol und dem Werkstück beträgt 1 bis 1,5 mm und der Abstand von der Düse zur Naht beträgt 5 bis 10 mm. Wenn das Schweißen in der Mitte des Schweißens gestoppt wird oder das Schweißen beendet ist, wird das Lichtbogenlöschverfahren für die Dämpfung verwendet. Das heißt, wenn ein Lichtbogen erzeugt wird, wird der Brenner leicht zur Außenseite der Nut bewegt, um den Lichtbogen zu löschen, und dann wird der Brenner sofort in die Lichtbogenarretierungsposition geschlossen, und die Luftzufuhr wird für 3 bis 5 Sekunden fortgesetzt. Das Schweißbad wird unter dem Schutz von verzögertem Gas gekühlt, um Schrumpfung und Risse zu verhindern. Nach dem Schweißen wird es in natürlicher Umgebung abgekühlt.

Schweißbetrieb Diagramm 1.3

3.1.5 Beachten Sie beim Schweißen die Farbe der Schweißnaht. Wenn die Farbe der Schweißnaht grau und schwarz ist, bedeutet dies, dass der Schutz von Argongas nicht ausreicht, und der Argongasfluss sollte eingestellt werden, bis die Farbe der Schweißnaht golden, blau und rot ist.3.1.6 Der Strom wird beim Schweißen nach rechts eingestellt. Die spezifischen technischen Parameter sind in Tabelle 1.1 aufgeführt. Schweißstrom ist zu groß, nicht nur einfach durchbrennen, schweißen und anfällig für Unterschnitt, Wolfram und Brennen. Schweißstrom ist zu klein und ein instabiler Lichtbogenschlag, leicht zu unvollständige Penetration, Schlacke und Porosität und andere Defekte zu erzeugen. Die Schweißgeschwindigkeit wird gemäß der Größe des Schweißstroms unter Bezugnahme auf Tabelle 1.1 gewählt. Die Geschwindigkeit ist zu schnell, der Gasschutzeffekt ist beschädigt, und das Schweißmetall und Wolfram sind ebenfalls anfällig für Oxidationsdefekte. Wenn es zu langsam ist, verursacht es leicht schmelzendes Schweißen.

3.1.7 Beim Schweißen ist das Prinzip der geringen Stromstärke und Schnelligkeit zu beachten. Entsprechende Stromanforderungen gelten für unterschiedliche Wanddicken von Rohren. Unter Berufung auf Luftströmungsschutz, schnelle Temperaturerhöhung und Temperaturreduktion zielen darauf ab, die postchemische Temperatur von 6000C ~ 8000C zu vermeiden, um interkristalline Korrosion zu vermeiden.

3.1.8 In Abwesenheit von Kurzschlüssen, die Verwendung von Kurzlichtbogenschweißen, Gasschutzwirkung, Wärmekonzentration, Lichtbogenstabilität, gleichmäßige Durchdringung, Verformung; Wenn die Lichtbogenspannung zu hoch ist, ist der Gasschutzeffekt nicht gut, was dazu führt, dass das Schweißmetall oxidiert und Defekte wie unvollständige Penetration erzeugt.

3.1.9 Die Windgeschwindigkeit beim Schweißen sollte 2 m / s nicht überschreiten. Wenn es überschreitet, sollte die Windschutzscheibe den Konstruktionsbereich blockieren.

3.1.10 Beim Schweißen in feuchten Bereichen darf die relative Luftfeuchtigkeit innerhalb von 1 m des Lichtbogens nicht größer als 90% sein. Wenn es größer als 90% ist, muss das Schweißen gestoppt werden.

4, Schweißen Polieren, Passivierung, Reinigung

4.1 Verwenden Sie nach dem Schweißen die Schleifmaschine, um die Rohrleitung abzuschleifen und überschüssige Schweißnähte zu verschweißen.

4.2 Nachdem das Schweißen abgeschlossen und auf die natürliche Temperatur abgekühlt ist, wird die Passivierung mit einer Beizpassivierungspaste an der Schweißstelle durchgeführt. Die Edelstahl-Beizpassivierungspaste ist ein chemisches Mittel, das die gelben, blauen und schwarzen Schweißpunkte und Oxidschuppen entfernt, die nach dem Schweißen und der Hochtemperaturbearbeitung von rostfreiem Stahl entstehen. Geeignet für Ferrit-, austenitische und andere rostfreie Stähle. Es ist vollständig gebeizt und passiviert für Edelstahl und verbessert seine Korrosionsbeständigkeit, wodurch die Oberfläche aus Edelstahl so hell wie neu ist.

Die Eigenschaften der Beizpassivierung Paste: 1. Die Reaktionsgeschwindigkeit ist schnell, gründliche Entfernung, mäßige Viskosität, leicht zu beobachten, keine Korrosion auf dem Substrat.

2. Enthält keine CL, P usw., um die Oberfläche der Edelstahlionen zu zerstören.

(1) Fertige Edelstahl-Passivierungspaste für den Bau, und die Passivierungspaste wird vollständig gerührt.

(2) Tragen Sie die Passivierungspaste gleichmäßig auf die Oberfläche der Rohrschweißnaht auf. Die Dicke der Pastenschicht beträgt etwa 2 ~ 3 mm. Die allgemeine Zeit beträgt 5-15 Minuten. Wenn die Skala dick ist oder die Temperatur niedriger als 0 ° C ist, sollte die Reaktionszeit verlängert werden.

(3) Nach dem Beizen gründlich mit Wasser spülen (wenn nach dem Waschen mit Wasser noch Oxidzunder vorhanden ist, verwenden Sie eine Edelstahldrahtbürste oder eine Nylonbürste aus Hartplastik, um die Oxidhaut zu entfernen). Anschließend mit Lackmuspapier prüfen. Nach der Reaktion werden Wasserflecken abgewischt oder getrocknet, um die Passivierung vorzubereiten.

Schweißkontrolle

1. Der Schweißer muss einen 100% igen Selbsttest auf die Oberflächenqualität aller Schweißnähte durchführen.

2. Risse, Poren, nicht geschmolzen, übergroße Unterschnitte und andere Defekte sind auf der Schweißoberfläche nicht erlaubt.

3. Die äußeren Abmessungen der Schweißnaht sollten den Konstruktionsanforderungen entsprechen, und der Rand der Schweißnaht sollte zum Grundmaterial abgerundet sein.

4. Die Schweißnaht darf nicht stark oxidiert oder verbrannt sein (dh die Vorder- oder Rückseite der Schweißnaht ist schwarz, Verschlackung usw.).

5. Für die Beurteilung des Schweißeffekts sind Silber und Gold am besten in Abbildung 1.4 dargestellt, Blau ist gut, Rotasche ist besser, Asche ist nicht gut und Schwarz ist am schlechtesten.

Figure 1.4 stainless steel weld effect map