Drehen von kleinen Praezisionswellen teilen

Thread-Verarbeitung von kleiner Welle und kleiner Welle ist ein gemeinsames und schwieriges Werkstück in der mechanischen Bearbeitung. Aufgrund der schlechten Steifigkeit der schlanken Welle sind die beim Drehen erzeugte Kraft und die Verformung aufgrund von Wärme groß und es ist schwierig, den Umfang der maschinellen Bearbeitung sicherzustellen. Die Qualität und Genauigkeit der Gewindebearbeitung von schlanken und schlanken Wellen kann durch die Verwendung angemessener Werkzeuge, die Auswahl angemessener Schnittparameter und einen besseren Werkzeugwinkel sichergestellt werden.

Bei der spanenden Bearbeitung beträgt das Verhältnis von Länge zu Durchmesser vieler Teile 20-25 (1 / D> 20-25).

Solche Teile werden zusammen als schlanke Welle bezeichnet, z. B. glatte Drehstange, Gewindestange, Aufhänger im Werkstoffprüfstand usw. (Hauptprodukt dieses Artikels). Die schlanken Wellenteile weisen eine geringe Steifigkeit und eine geringe Biegefestigkeit auf. Während des Drehvorgangs kann es aufgrund von Faktoren wie Schnittkraft, Schwerkraft und Schnittwärme zu Biegeverformungen kommen. Die konische Form der Teile, die Taillentrommelform, das Wasserwellenmuster und die Körnung usw. verursachen nicht nur eine ernsthafte Qualitätsverschlechterung der Bearbeitungsoberfläche, sondern verkürzen auch die Lebensdauer der Werkzeugmaschine und des Werkzeugs.

1. Ursachenanalyse der Verformung beim Drehen von schlanken Wellen

Bei der Bearbeitung sind die Hauptgründe für das Biegen und Biegen der schlanken Welle:

(1) Die Schneidkraft verursacht eine Verformung.

Die beim Drehen entstehenden Schnittkräfte lassen sich aufteilen in: Axialschnittkraft, Radialschnittkraft Fp und Hauptschnittkraft Fzc. Unterschiedliche Schnittkräfte wirken sich unterschiedlich auf die Biegeverformung der langgestreckten Welle aus.

Der Einfluss der axialen Schnittkraft Fp. Die axiale Schneidkraft ist eine Kraft, die parallel auf die Achse der länglichen Welle wirkt. Wenn die axiale Schneidkraft einen bestimmten Wert überschreitet, wird die längliche Welle gebogen. Daher wird das Werkstück in Längsrichtung gebogen und verformt (die Kurzachsenbearbeitung ist im Allgemeinen vernachlässigbar und ihr Einfluss auf die Biegeverformung des Werkstücks ist nicht sehr groß).

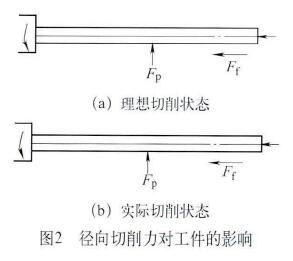

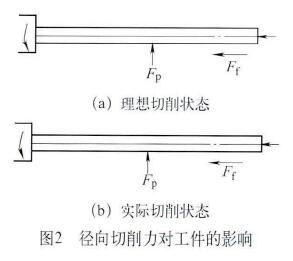

Die Wirkung der radialen Schnittkraft FP (siehe Abbildung 2).

Die radiale Schneidkraft wirkt vertikal in einer horizontalen Ebene durch die Achse der länglichen Welle. Aufgrund der schlechten Steifigkeit der länglichen Welle wird die längliche Welle durch die Radialkraft gebogen, um eine Biegeverformung in der horizontalen Ebene zu verursachen.

(2) Der Einfluss von Schnittwärme.

Während des Drehens wird das Werkstück aufgrund des Einflusses der Schnittwärme allmählich gedehnt und verformt sich mit zunehmender Temperatur. Dieses Phänomen nennt man thermische Verformung.

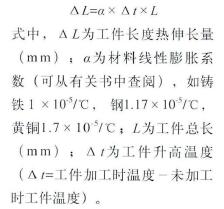

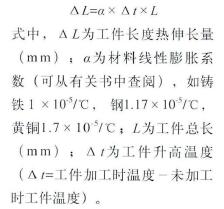

Die thermische Dehnungsformel der Werkstücklänge lautet wie folgt:

Aus der obigen Formel ist ersichtlich, dass sich der Werkstückaufhänger während der Bearbeitung um 0,267 mm ausdehnt. Beim Drehen ist die Oberseite des Spannfutters und des Reitstocks fixiert, so dass der Abstand zwischen ihnen konstant ist. Da die Dehnung der schlanken Welle nach dem Erhitzen begrenzt ist, wird die schlanke Welle extrudiert, um eine Biegeverformung zu erzeugen. Um die Bearbeitungsgenauigkeit der schlanken Welle zu verbessern, sollten daher die Beanspruchung und die thermische Verformung des Prozesssystems gelöst werden.

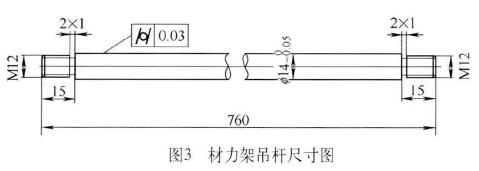

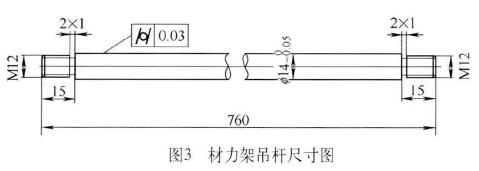

2. Die technologische Methode zur Lösung der Verformung einer schlanken Welle beim Drehen

Im multifunktionalen Prüfstand der Produktmaterialmechanik befindet sich ein 760 mm langer und 14 mm direkter Aufhänger (siehe Abb. 3). Es ist ein typisches längliches Schaftteil. Aufgrund der unzumutbaren Verarbeitungstechnologie ist es für die Werkstücke des Fahrzeugs bei der Erstbearbeitung schwierig, die Anforderungen der Zeichnungen zu erfüllen, so dass die Teile Fehler wie Konizität, Wasserwelligkeit und Flammen aufweisen (siehe Abbildung 4). Aufgrund der unangemessenen Verarbeitungstechnologie beim anfänglichen Bearbeitungsprozess ist es schwierig, die Anforderungen an die Konstruktion des drehenden Werkstücks zu erfüllen, was zu Kegel-, Wasserwelligkeits- und Flankenwelligkeitsdefekten (siehe Abbildung 4) der Teile führt. Durch die Verbesserung der Spannmethode, die Anpassung der Schnittmenge, die Änderung des Schneidprozesses und andere Änderungen im Bearbeitungsprozess werden die qualifizierten Teile schließlich bearbeitet.

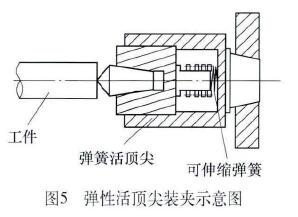

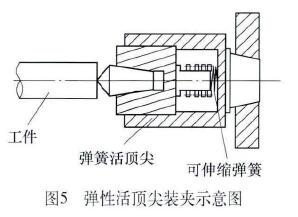

(1) Nehmen einer Aufspannung und ein Top-Methode.

Wenn Sie eine normale Spitze verwenden, wird diese durch die Hitze beim Schneiden beeinträchtigt. Das Werkstück wird mit Sicherheit durch die axiale Extrusionsfläche gebogen, so dass das elastische bewegliche Oberteil (siehe 5) verwendet wird, um die lange Achse nach dem Erhitzen frei zu dehnen, um die Verarbeitungsgenauigkeit zu verbessern. Gleichzeitig wird ein offener Stahlring von ca. 3 - 5 mm zwischen Spannbacke und langgestreckter Welle eingelegt. Reduzieren Sie die Länge des axialen Kontakts zwischen der Klaue und der schlanken Welle, beseitigen Sie die Überpositionierung beim Spannen und reduzieren Sie so die Biegeverformung (siehe Abbildung 6).

Um die Steifigkeit und Stabilität des Werkstücks zu erhöhen, wird in der Produktion die Zusatzstütze des Fersenhalters verwendet. Normaler Fersenwerkzeughalter wird von zwei Krallen getragen, aber da die Abwärtsschwerkraft des Werkstücks und das Richten des Werkstücks nicht ideal sind, verlässt das Drehen augenblicklich die Stützkralle, Vibrationen treten auf, wenn die Stützkralle berührt wird, und es kann sich leicht eine Wasserwelligkeit bilden . Schließlich wird der mit einer Kugel in Kontakt gebrachte Fersenhalter mit drei Klauen gewählt, um die Bewegung des Werkstücks von oben nach unten und von links nach rechts zu beschränken, so dass es sich nur um die Achse drehen kann. Die Drehschwingungen und die Verformung des Werkstücks werden verringert, und der Werkzeughalter, der die Kugeln berührt, wandelt die Gleitreibung in Rollreibung um, wodurch der Reibungswiderstand verringert wird.

Beachten Sie bei der Verwendung des Werkzeughalters:

1. Die Spindeldrehzahl sollte nicht zu hoch sein und das Schmieröl auf den Stützklauen sollte verhindert werden, um übermäßigen Verschleiß zu vermeiden.

2, die stützkraft jeder klaue sollte angemessen eingestellt werden, zu lose zu stützen. Ein zu festes Anziehen beeinträchtigt die Formgenauigkeit des Werkstücks und ist anfällig für Bambusformen, was sich auf die Verarbeitungsqualität auswirkt.

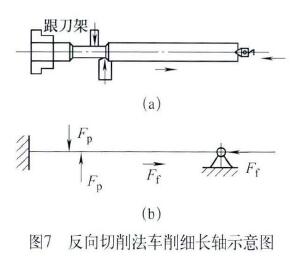

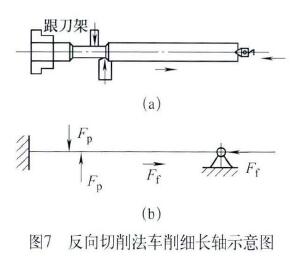

(2) Drehen der schlanken Welle durch Rückwärtsschneiden

Beim Schneiden wird das Drehwerkzeug vom Spannfutter zum Reitstock befördert, was als Rückwärtsschneideverfahren bezeichnet wird (siehe Abbildung 7). Zu diesem Zeitpunkt bewirkt die bei der Bearbeitung erzeugte Axialschneidkraft, dass das schlanke Lager eine Spannung trägt, wodurch die durch die Axialschneidkraft verursachte Verformung beseitigt wird.

Beim Rückwärtsschneiden muss eine Übergangswelle vorbearbeitet werden, es kann jedoch nicht garantiert werden, dass sie koaxial zur Bearbeitungsachse ist, sodass entschieden wird, sie nicht zu verwenden.

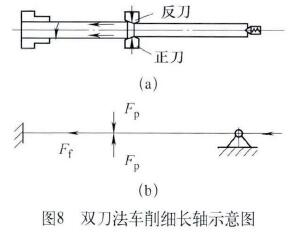

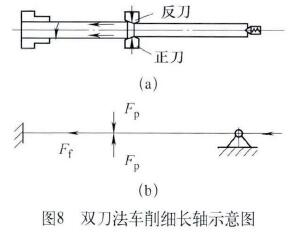

(3) Doppelschneiden-Dreh.

Doppelmesser drehen (siehe Figur 8) ist die gleichzeitige Drehen mit zwei vorderen und hinteren Drehwerkzeuge. Die beiden Drehwerkzeuge liegen sich diametral gegenüber, die vorderen Messer sind montiert und die hinteren Messer sind umgekehrt montiert. Beim Drehen heben sich die von den beiden Messern erzeugten radialen Schneidkräfte auf, so dass das Werkstück einer Kraftverformung und Vibration ausgesetzt ist und die Bearbeitungsgenauigkeit gut ist. Es ist jedoch erforderlich, das Skateboard in der Drehmaschine zu modifizieren und den hinteren Werkzeughalter zu vergrößern, damit die Kosten hoch werden, und es ist nur für eine professionelle Massenproduktion geeignet.

(4) Menge vernünftige Wahl des Schneidens.

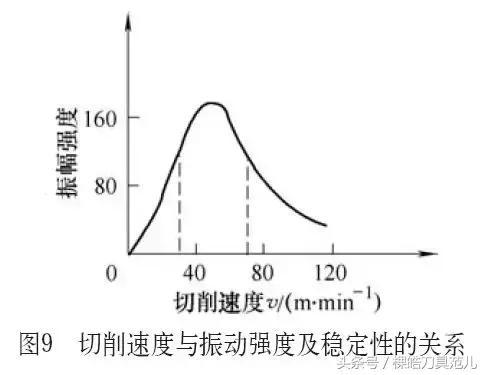

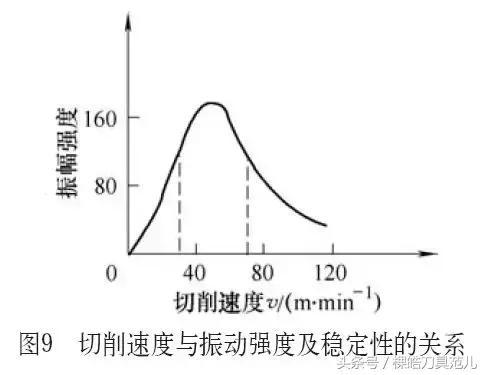

Die Wahl der Schnittgeschwindigkeit (v). Abbildung 9 zeigt die Auswahl der Schnittgeschwindigkeit (v). Abbildung 9 zeigt die Beziehungskurve.

Wie aus 9 ersichtlich ist, ist es beim Drehen v-wahrscheinlich im Geschwindigkeitsbereich von 30–70 m / min leicht, eine Vibration zu erzeugen, und der entsprechende Amplitudenwert ist zu diesem Zeitpunkt größer; Oberhalb oder unterhalb dieses Bereichs scheint die Vibration abzunehmen. Wenn der Bearbeitungsdurchmesser <15 mm ist, nehmen Sie daher v <30 m / min. Wenn der Bearbeitungsdurchmesser> 15 mm ist, wird v> 70 m / min genommen.

Wie aus 9 ersichtlich ist, ist es beim Drehen v-wahrscheinlich im Geschwindigkeitsbereich von 30–70 m / min leicht, eine Vibration zu erzeugen, und der entsprechende Amplitudenwert ist zu diesem Zeitpunkt größer; Oberhalb oder unterhalb dieses Bereichs scheint die Vibration abzunehmen. Wenn der Bearbeitungsdurchmesser <15 mm ist, nehmen Sie daher v <30 m / min. Wenn der Bearbeitungsdurchmesser> 15 mm ist, wird v> 70 m / min genommen.

Futtermenge / Auswahl.

Wählen Sie einen großen Vorschub, wenn die Steifigkeit der Maschine 4 beträgt. Erfahrungsgemäß beträgt der Wert des raffinierten Fahrzeugs 0,06 mm, wenn das raue Fahrzeug mit 0,15 mm / min gefahren wird und das halbfertige Fahrzeug mit 0,1 mm / min / min gefahren wird / r.

Auswahl der Schnitttiefe.

Mit zunehmender Schnitttiefe nehmen die Schnittkraft und die beim Drehen entstehende Schnittwärme zu, und auch die Beanspruchung und Verformung der langgestreckten Welle nimmt zu. Daher sollte die Schnitttiefe bei der Bearbeitung schlanker Wellen minimiert werden. Erfahrungsgemäß ist ap = 1 mm beim Schruppen, ap = 0,5 mm beim Vorschlichten und ap = 0,25 mm beim Schlichten.

Vorderer Winkel ro.

Die Größe des Spanwinkels wirkt sich direkt auf die Schnittkraft und die Schnitttemperatur aus.

Durch Erhöhen des Spanwinkels wird die Schnittverformung der zu schneidenden Metallschicht verringert. Aus dem Experiment ist ersichtlich, dass der aktuelle Winkel ro um 10 ° erhöht wird und die radiale Kraftkomponente Fp um 30% verringert werden kann. Der Span der Spanfläche beträgt im Allgemeinen ro = 15 ~ 30 Grad. Die Spanbrechnut an der Spanfläche des Drehwerkzeugs ist 2 bis 4 mm breit, wodurch der Span fließt und die Spanwalzleistung gut ist.

Leitwinkel Kr.

Der Anstellwinkel nimmt zu, die radiale Schneidkraft nimmt ab und der Anstellwinkel Kr = 75 ° ~ ° (die Schneidart beträgt 85 ° ~ 88 °).

Kantenneigungswinkel.

Beeinflussen Sie die Schneidflussrichtung beim Drehen, der Messerneigungswinkel nimmt zu und die radiale Schneidkraft nimmt ab, im Allgemeinen im Bereich von -10 ° bis + 10 °. Wenn die schlanke Welle bearbeitet wird, nimmt sie + 3 ° ~ + 10 ° an, um den Schnitt zur zu bearbeitenden Oberfläche fließen zu lassen und so die bearbeitete Oberfläche zu schützen.

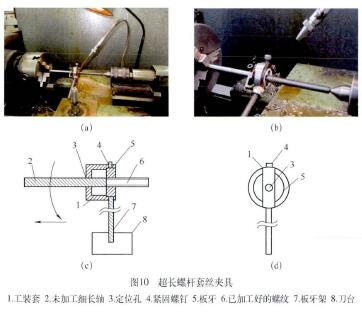

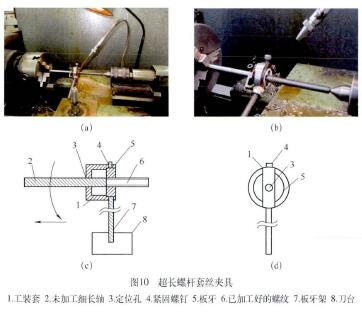

(6) Bearbeitung von schlanken Schaftgewinde.

Es hat sich gezeigt, dass ein Schneiden der halben Kante leicht auftritt, wenn der Faden durch eine gewöhnliche Plattenzahnvorrichtung gesetzt wird, was zu einer Beschädigung der Spitze, einer schlechten Qualität, einer geringen Effizienz und einer hohen Ausschussrate führt. Um die Mängel auszugleichen und die Verarbeitungsgenauigkeit von schlanken Wellengewinden zu verbessern, wird die gemeinsame Plattenzahnhülse wie in Abbildung 10 gezeigt nachgerüstet.

Es hat sich gezeigt, dass ein Schneiden der halben Kante leicht auftritt, wenn der Faden durch eine gewöhnliche Plattenzahnvorrichtung gesetzt wird, was zu einer Beschädigung der Spitze, einer schlechten Qualität, einer geringen Effizienz und einer hohen Ausschussrate führt. Um die Mängel auszugleichen und die Verarbeitungsgenauigkeit von schlanken Wellengewinden zu verbessern, wird die gemeinsame Plattenzahnhülse wie in Abbildung 10 gezeigt nachgerüstet.

Der ultra lange Schraube Ferrule fixture umfasst ein Werkzeug super lange Schraubenzwinge Klemme. Einschließlich das runde Loch vor dem Werkzeug die Präzision der Ultralangschraube Bearbeitung (das Loch wird hauptsächlich verwendet zum Führen) und den Käfig zum Verbinden des runden Loch zu gewährleisten. Auf der Rückseite befindet sich eine feste Matrizenhülse und in der Hülse befinden sich zwei Gewindebohrungen (eine zum Verbinden der Haltestange und die andere zum Drehen der Befestigungsschraube zum Befestigen der Matrize an der Hülse). Bei der Bearbeitung der ultralangen Schraube wird die Stange an einem Ende festgeklemmt und das andere Ende in das Positionierungsloch eingesetzt (der Stangendurchmesser ist 0,05 - 0,15 mm kleiner als der Lochdurchmesser), und die Stange dreht sich. Die ultralange Schraubzwingenklemme wird nach vorne bewegt, und das Stangenmaterial wird von den inneren Matrizen der ultralangen Schraubzwingenklemme verarbeitet, und die ultralange Präzisionsschraube kann verarbeitet werden.

(7) Drehmethode des Materialrahmenbügels.

Durch die obige Testanalyse wurde entschieden, die Probleme in der Produktion durch die folgenden Verfahren zu lösen.

Zunächst wurde die Werkzeugmaschine in zwei Punkten angepasst:

1. Die Einstellung der Drehspindel und der Drehspindel ist zu locker, was leicht zu einer korrekten Einstellung während des Drehens führen kann, wodurch verhindert wird, dass die Maschine springt und schwankt und die Bearbeitung der Teile beeinträchtigt.

2. Beim Einstellen des Reitstocks tritt ein Koaxialitätsfehler auf, wenn die Mittellinie des Reitstocks und die Mittellinie der Hauptwelle nicht auf einer horizontalen Linie liegen, und das Werkstück aus dem Fahrzeug muss abgeschrägt sein.

Zweitens wird die Verarbeitungstechnologie der Teile analysiert und die Verarbeitungstechnologie bestimmt (siehe beigefügte Tabelle).

Nach dem obigen Verfahren können die Probleme bei der Herstellung des Auslegers gelöst und die Produkte qualifiziert werden.

Bei der spanenden Bearbeitung beträgt das Verhältnis von Länge zu Durchmesser vieler Teile 20-25 (1 / D> 20-25).

Solche Teile werden zusammen als schlanke Welle bezeichnet, z. B. glatte Drehstange, Gewindestange, Aufhänger im Werkstoffprüfstand usw. (Hauptprodukt dieses Artikels). Die schlanken Wellenteile weisen eine geringe Steifigkeit und eine geringe Biegefestigkeit auf. Während des Drehvorgangs kann es aufgrund von Faktoren wie Schnittkraft, Schwerkraft und Schnittwärme zu Biegeverformungen kommen. Die konische Form der Teile, die Taillentrommelform, das Wasserwellenmuster und die Körnung usw. verursachen nicht nur eine ernsthafte Qualitätsverschlechterung der Bearbeitungsoberfläche, sondern verkürzen auch die Lebensdauer der Werkzeugmaschine und des Werkzeugs.

1. Ursachenanalyse der Verformung beim Drehen von schlanken Wellen

Bei der Bearbeitung sind die Hauptgründe für das Biegen und Biegen der schlanken Welle:

(1) Die Schneidkraft verursacht eine Verformung.

Die beim Drehen entstehenden Schnittkräfte lassen sich aufteilen in: Axialschnittkraft, Radialschnittkraft Fp und Hauptschnittkraft Fzc. Unterschiedliche Schnittkräfte wirken sich unterschiedlich auf die Biegeverformung der langgestreckten Welle aus.

Der Einfluss der axialen Schnittkraft Fp. Die axiale Schneidkraft ist eine Kraft, die parallel auf die Achse der länglichen Welle wirkt. Wenn die axiale Schneidkraft einen bestimmten Wert überschreitet, wird die längliche Welle gebogen. Daher wird das Werkstück in Längsrichtung gebogen und verformt (die Kurzachsenbearbeitung ist im Allgemeinen vernachlässigbar und ihr Einfluss auf die Biegeverformung des Werkstücks ist nicht sehr groß).

Die Wirkung der radialen Schnittkraft FP (siehe Abbildung 2).

Die radiale Schneidkraft wirkt vertikal in einer horizontalen Ebene durch die Achse der länglichen Welle. Aufgrund der schlechten Steifigkeit der länglichen Welle wird die längliche Welle durch die Radialkraft gebogen, um eine Biegeverformung in der horizontalen Ebene zu verursachen.

(2) Der Einfluss von Schnittwärme.

Während des Drehens wird das Werkstück aufgrund des Einflusses der Schnittwärme allmählich gedehnt und verformt sich mit zunehmender Temperatur. Dieses Phänomen nennt man thermische Verformung.

Die thermische Dehnungsformel der Werkstücklänge lautet wie folgt:

Aus der obigen Formel ist ersichtlich, dass sich der Werkstückaufhänger während der Bearbeitung um 0,267 mm ausdehnt. Beim Drehen ist die Oberseite des Spannfutters und des Reitstocks fixiert, so dass der Abstand zwischen ihnen konstant ist. Da die Dehnung der schlanken Welle nach dem Erhitzen begrenzt ist, wird die schlanke Welle extrudiert, um eine Biegeverformung zu erzeugen. Um die Bearbeitungsgenauigkeit der schlanken Welle zu verbessern, sollten daher die Beanspruchung und die thermische Verformung des Prozesssystems gelöst werden.

2. Die technologische Methode zur Lösung der Verformung einer schlanken Welle beim Drehen

Im multifunktionalen Prüfstand der Produktmaterialmechanik befindet sich ein 760 mm langer und 14 mm direkter Aufhänger (siehe Abb. 3). Es ist ein typisches längliches Schaftteil. Aufgrund der unzumutbaren Verarbeitungstechnologie ist es für die Werkstücke des Fahrzeugs bei der Erstbearbeitung schwierig, die Anforderungen der Zeichnungen zu erfüllen, so dass die Teile Fehler wie Konizität, Wasserwelligkeit und Flammen aufweisen (siehe Abbildung 4). Aufgrund der unangemessenen Verarbeitungstechnologie beim anfänglichen Bearbeitungsprozess ist es schwierig, die Anforderungen an die Konstruktion des drehenden Werkstücks zu erfüllen, was zu Kegel-, Wasserwelligkeits- und Flankenwelligkeitsdefekten (siehe Abbildung 4) der Teile führt. Durch die Verbesserung der Spannmethode, die Anpassung der Schnittmenge, die Änderung des Schneidprozesses und andere Änderungen im Bearbeitungsprozess werden die qualifizierten Teile schließlich bearbeitet.

(1) Nehmen einer Aufspannung und ein Top-Methode.

Wenn Sie eine normale Spitze verwenden, wird diese durch die Hitze beim Schneiden beeinträchtigt. Das Werkstück wird mit Sicherheit durch die axiale Extrusionsfläche gebogen, so dass das elastische bewegliche Oberteil (siehe 5) verwendet wird, um die lange Achse nach dem Erhitzen frei zu dehnen, um die Verarbeitungsgenauigkeit zu verbessern. Gleichzeitig wird ein offener Stahlring von ca. 3 - 5 mm zwischen Spannbacke und langgestreckter Welle eingelegt. Reduzieren Sie die Länge des axialen Kontakts zwischen der Klaue und der schlanken Welle, beseitigen Sie die Überpositionierung beim Spannen und reduzieren Sie so die Biegeverformung (siehe Abbildung 6).

Um die Steifigkeit und Stabilität des Werkstücks zu erhöhen, wird in der Produktion die Zusatzstütze des Fersenhalters verwendet. Normaler Fersenwerkzeughalter wird von zwei Krallen getragen, aber da die Abwärtsschwerkraft des Werkstücks und das Richten des Werkstücks nicht ideal sind, verlässt das Drehen augenblicklich die Stützkralle, Vibrationen treten auf, wenn die Stützkralle berührt wird, und es kann sich leicht eine Wasserwelligkeit bilden . Schließlich wird der mit einer Kugel in Kontakt gebrachte Fersenhalter mit drei Klauen gewählt, um die Bewegung des Werkstücks von oben nach unten und von links nach rechts zu beschränken, so dass es sich nur um die Achse drehen kann. Die Drehschwingungen und die Verformung des Werkstücks werden verringert, und der Werkzeughalter, der die Kugeln berührt, wandelt die Gleitreibung in Rollreibung um, wodurch der Reibungswiderstand verringert wird.

Beachten Sie bei der Verwendung des Werkzeughalters:

1. Die Spindeldrehzahl sollte nicht zu hoch sein und das Schmieröl auf den Stützklauen sollte verhindert werden, um übermäßigen Verschleiß zu vermeiden.

2, die stützkraft jeder klaue sollte angemessen eingestellt werden, zu lose zu stützen. Ein zu festes Anziehen beeinträchtigt die Formgenauigkeit des Werkstücks und ist anfällig für Bambusformen, was sich auf die Verarbeitungsqualität auswirkt.

(2) Drehen der schlanken Welle durch Rückwärtsschneiden

Beim Schneiden wird das Drehwerkzeug vom Spannfutter zum Reitstock befördert, was als Rückwärtsschneideverfahren bezeichnet wird (siehe Abbildung 7). Zu diesem Zeitpunkt bewirkt die bei der Bearbeitung erzeugte Axialschneidkraft, dass das schlanke Lager eine Spannung trägt, wodurch die durch die Axialschneidkraft verursachte Verformung beseitigt wird.

Beim Rückwärtsschneiden muss eine Übergangswelle vorbearbeitet werden, es kann jedoch nicht garantiert werden, dass sie koaxial zur Bearbeitungsachse ist, sodass entschieden wird, sie nicht zu verwenden.

(3) Doppelschneiden-Dreh.

Doppelmesser drehen (siehe Figur 8) ist die gleichzeitige Drehen mit zwei vorderen und hinteren Drehwerkzeuge. Die beiden Drehwerkzeuge liegen sich diametral gegenüber, die vorderen Messer sind montiert und die hinteren Messer sind umgekehrt montiert. Beim Drehen heben sich die von den beiden Messern erzeugten radialen Schneidkräfte auf, so dass das Werkstück einer Kraftverformung und Vibration ausgesetzt ist und die Bearbeitungsgenauigkeit gut ist. Es ist jedoch erforderlich, das Skateboard in der Drehmaschine zu modifizieren und den hinteren Werkzeughalter zu vergrößern, damit die Kosten hoch werden, und es ist nur für eine professionelle Massenproduktion geeignet.

(4) Menge vernünftige Wahl des Schneidens.

Die Wahl der Schnittgeschwindigkeit (v). Abbildung 9 zeigt die Auswahl der Schnittgeschwindigkeit (v). Abbildung 9 zeigt die Beziehungskurve.

Futtermenge / Auswahl.

Wählen Sie einen großen Vorschub, wenn die Steifigkeit der Maschine 4 beträgt. Erfahrungsgemäß beträgt der Wert des raffinierten Fahrzeugs 0,06 mm, wenn das raue Fahrzeug mit 0,15 mm / min gefahren wird und das halbfertige Fahrzeug mit 0,1 mm / min / min gefahren wird / r.

Auswahl der Schnitttiefe.

Mit zunehmender Schnitttiefe nehmen die Schnittkraft und die beim Drehen entstehende Schnittwärme zu, und auch die Beanspruchung und Verformung der langgestreckten Welle nimmt zu. Daher sollte die Schnitttiefe bei der Bearbeitung schlanker Wellen minimiert werden. Erfahrungsgemäß ist ap = 1 mm beim Schruppen, ap = 0,5 mm beim Vorschlichten und ap = 0,25 mm beim Schlichten.

Vorderer Winkel ro.

Die Größe des Spanwinkels wirkt sich direkt auf die Schnittkraft und die Schnitttemperatur aus.

Durch Erhöhen des Spanwinkels wird die Schnittverformung der zu schneidenden Metallschicht verringert. Aus dem Experiment ist ersichtlich, dass der aktuelle Winkel ro um 10 ° erhöht wird und die radiale Kraftkomponente Fp um 30% verringert werden kann. Der Span der Spanfläche beträgt im Allgemeinen ro = 15 ~ 30 Grad. Die Spanbrechnut an der Spanfläche des Drehwerkzeugs ist 2 bis 4 mm breit, wodurch der Span fließt und die Spanwalzleistung gut ist.

Leitwinkel Kr.

Der Anstellwinkel nimmt zu, die radiale Schneidkraft nimmt ab und der Anstellwinkel Kr = 75 ° ~ ° (die Schneidart beträgt 85 ° ~ 88 °).

Kantenneigungswinkel.

Beeinflussen Sie die Schneidflussrichtung beim Drehen, der Messerneigungswinkel nimmt zu und die radiale Schneidkraft nimmt ab, im Allgemeinen im Bereich von -10 ° bis + 10 °. Wenn die schlanke Welle bearbeitet wird, nimmt sie + 3 ° ~ + 10 ° an, um den Schnitt zur zu bearbeitenden Oberfläche fließen zu lassen und so die bearbeitete Oberfläche zu schützen.

(6) Bearbeitung von schlanken Schaftgewinde.

Schlanke Wellengewinde (unter M12) sind auf Werkzeugmaschinen schwer zu bearbeiten. Die übliche Methode besteht darin, die Plattenzähne direkt zum Abdecken zu verwenden (siehe Abbildung 10).

Der ultra lange Schraube Ferrule fixture umfasst ein Werkzeug super lange Schraubenzwinge Klemme. Einschließlich das runde Loch vor dem Werkzeug die Präzision der Ultralangschraube Bearbeitung (das Loch wird hauptsächlich verwendet zum Führen) und den Käfig zum Verbinden des runden Loch zu gewährleisten. Auf der Rückseite befindet sich eine feste Matrizenhülse und in der Hülse befinden sich zwei Gewindebohrungen (eine zum Verbinden der Haltestange und die andere zum Drehen der Befestigungsschraube zum Befestigen der Matrize an der Hülse). Bei der Bearbeitung der ultralangen Schraube wird die Stange an einem Ende festgeklemmt und das andere Ende in das Positionierungsloch eingesetzt (der Stangendurchmesser ist 0,05 - 0,15 mm kleiner als der Lochdurchmesser), und die Stange dreht sich. Die ultralange Schraubzwingenklemme wird nach vorne bewegt, und das Stangenmaterial wird von den inneren Matrizen der ultralangen Schraubzwingenklemme verarbeitet, und die ultralange Präzisionsschraube kann verarbeitet werden.

(7) Drehmethode des Materialrahmenbügels.

Durch die obige Testanalyse wurde entschieden, die Probleme in der Produktion durch die folgenden Verfahren zu lösen.

Zunächst wurde die Werkzeugmaschine in zwei Punkten angepasst:

1. Die Einstellung der Drehspindel und der Drehspindel ist zu locker, was leicht zu einer korrekten Einstellung während des Drehens führen kann, wodurch verhindert wird, dass die Maschine springt und schwankt und die Bearbeitung der Teile beeinträchtigt.

2. Beim Einstellen des Reitstocks tritt ein Koaxialitätsfehler auf, wenn die Mittellinie des Reitstocks und die Mittellinie der Hauptwelle nicht auf einer horizontalen Linie liegen, und das Werkstück aus dem Fahrzeug muss abgeschrägt sein.

Zweitens wird die Verarbeitungstechnologie der Teile analysiert und die Verarbeitungstechnologie bestimmt (siehe beigefügte Tabelle).

Nach dem obigen Verfahren können die Probleme bei der Herstellung des Auslegers gelöst und die Produkte qualifiziert werden.