CNC-Bearbeitung Impeller

ABSTRAKT

Zur gleichen Zeit, dieses Design für den Herstellungsprozess der Laufrad-Design und Verarbeitung Verfahren, der unmittelbare Zweck ist, die Details der Laufradherstellung einzuführen, die Verwendung von UG lösen das Problem in der Fertigungsindustrie bei der Vorbereitung der Laufrad-Bearbeitungsprogramm . Einführung der Idee der Laufradherstellung. Indirekter Zweck ist es, die CNC-Bearbeitung besser bekannt zu machen, und mehr Leute die Vorteile der CNC-Bearbeitung, Verarbeitungsbereich, kennenzulernen.

Stichwort: CNC-Bearbeitung; UG; Werkzeugweg, Bearbeitungssimulation, dreidimensionale Volumenmodellierung, Prozesse; Laufrad

Zur gleichen Zeit, dieses Design für den Herstellungsprozess der Laufrad-Design und Verarbeitung Verfahren, der unmittelbare Zweck ist, die Details der Laufradherstellung einzuführen, die Verwendung von UG lösen das Problem in der Fertigungsindustrie bei der Vorbereitung der Laufrad-Bearbeitungsprogramm . Einführung der Idee der Laufradherstellung. Indirekter Zweck ist es, die CNC-Bearbeitung besser bekannt zu machen, und mehr Leute die Vorteile der CNC-Bearbeitung, Verarbeitungsbereich, kennenzulernen.

Stichwort: CNC-Bearbeitung; UG; Werkzeugweg, Bearbeitungssimulation, dreidimensionale Volumenmodellierung, Prozesse; Laufrad

1.1 Produktbeschreibung

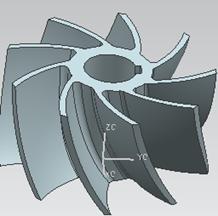

Integrales Laufrad ist eine Schlüsselkomponente von Kraftmaschinen, die in der Luft- und Raumfahrt und anderen Bereichen weit verbreitet sind, und ihre Verarbeitungstechnologie war schon immer ein wichtiges Problem in der Herstellung. Aus der gesamten Laufradgeometrie und dem Prozess kann man sehen: Die Planung der Bearbeitungstrajektorie hat mehr Einschränkungen bei der Bearbeitung eines integralen Laufrads. Der Raum zwischen benachbarten Leitschaufeln ist klein und es ist leicht, Kollisionsinterferenzen während der Verarbeitung zu erzeugen. Es ist schwierig, nicht störende Bearbeitungstrajektorien automatisch zu erzeugen. Bei der Bearbeitung des Laufrads muss daher nicht nur sichergestellt werden, dass die Bearbeitungstrajektorie der Schaufeloberfläche die Anforderungen der geometrischen Genauigkeit erfüllen kann. Und weil die Dicke der Schaufel begrenzt ist, müssen wir bei der tatsächlichen Bearbeitung auf die Trajektorienplanung achten, um die Qualität der Bearbeitung zu erhalten.

1.2 Auswahl der Verarbeitungsmethoden

Die Integrallaufradbearbeitung war für Ingenieure und Techniker in der mechanischen Bearbeitung immer ein schwieriges Problem. Um ein qualifiziertes Laufrad zu bearbeiten, haben sich die Menschen viele Lösungen einfallen lassen. Nach dem Formen aus der ersten Gussleuchte Reparatur, danach Paraffin Wachs Gießen, gibt es Methoden wie EDM. Unter ihnen verwenden einige Hersteller das dreidimensionale Kopierfräsen. Diese Verfahren sind jedoch keine ineffiziente Verarbeitung, die Genauigkeit ist schlecht oder die mechanischen Eigenschaften des Produkts. Bis zur Anwendung der CNC-Bearbeitungstechnologie bei der Bearbeitung von Laufrädern wurden diese Probleme grundlegend gelöst.

Die Komplexität der Laufradbearbeitung liegt hauptsächlich darin, dass ihre Flügel komplexe gekrümmte Flächen sind. Und ob es möglich ist, Laufräder mit komplexen Formen präzise zu bearbeiten, ist zu einem wichtigen Standard für die Leistungsmessung von CNC-Werkzeugmaschinen geworden. Da CNC-Werkzeugmaschinen über Vier-Achsen-Gestänge oder Fünf-Achsen-Gestänge verfügen,

Wenn es für die Laufradbearbeitung verwendet wird, kann es sicherstellen, dass der Kugelkopfteil des Werkzeugs das Werkstück genau schneiden kann. Es kann auch seine rotierende Welle verwenden, um den Werkzeugkörper oder den Werkzeugstabteil dazu zu bringen, die anderen Teile des Werkstücks zu vermeiden, um Störungen oder Überschneidungen zu vermeiden.

Kapitel 2 Dreidimensionale Volumenmodellierung von integralem Laufrad

2.1 Überblick über Modellierungsmethoden

2.1.1 Allgemeine Modellierungsmethoden

Es gibt drei Anwendungstypen für die Oberflächenmodellierung:

(1) ursprüngliches Produktdesign, Erzeugen eines Oberflächenmodells aus einer Skizze;

(2) Nach den zweidimensionalen Zeichnungen zur Oberflächenmodellierung, der sogenannten Zeichnungsmodellierung;

(3) Reverse Engineering, diese Punktmapping-Modellierung.

Dieses Mal führen Sie die zweite Art von allgemeinen Implementierungsschritten ein. Der Zeichenprozess kann in zwei Stufen unterteilt werden.

Die erste Phase ist eine Modellanalyse, um die richtigen Modellierungsideen und -methoden zu bestimmen. einschließen:

(1) auf der Basis des korrekt erkannten Produkts zerlegt sich die Figur in eine einzelne gekrümmte Oberfläche oder Gesichtsgruppe.

(2) Bestimmen Sie den Typ und die Erzeugungsmethode für jede Oberfläche, z. B. Regelfläche, Zugfläche oder Spülfläche;

(3) Bestimmen der Beziehung zwischen den Verbindungsflächen (wie Anfasen, Schneiden usw.) und einer Verbindungssequenz.

Die zweite Stufe ist die Realisierung von Modellierung, einschließlich:

(1) Zeichnen Sie gemäß der Zeichnung in der CAD / CAM-Software die notwendige 2D-Ansichtskonturlinie und wandeln Sie jede Ansicht in die tatsächliche Position des Raums um.

(2) Verwenden Sie für jede Art von Oberfläche die Konturlinien in jeder Ansicht, um die Modellierung jeder Oberfläche zu vervollständigen;

(3) vollständiges Anfasen, Schneiden usw. basierend auf der Verbindungsbeziehung zwischen Oberflächen;

(4) Vervollständigen Sie die Modellierung der Struktur (Entität) im Produkt.

2.1.2 Methode zur Modellierung des Laufrads

Die solide Form des gesamten Laufrades wurde geschaffen, hauptsächlich bestehend aus zwei Teilen: der Schaufel und der Nabe. Die gekrümmte Oberfläche der Schaufel ist eine freie Oberfläche mit hohen Anforderungen an die Glätte und Kontinuität. Die Schnittlinie ist eine komplexe freie Kurve, so dass die Form der Schaufel schwer zu modellieren ist. Gegenwärtig wird im Allgemeinen die Schnittlinie zuerst erzeugt, und dann wird die Oberfläche der Leitschaufel mittels der Schnittlinie modelliert. Die Erstellung der Radnabe ist relativ einfach. Erstellen Sie eine Abschnittslinienfolge im Skizzenmodus. Strecken Sie die Schnittlinien-Zeichenfolge mit dem Stretch-Befehl, um den Rad-Boss zu erstellen. Drehbefehle können auch zum Modellieren der Radnabe verwendet werden. Es ist ersichtlich, dass der Schlüssel für die gesamte Laufradform die Form des Flügelkörpers ist. Die solide Form der Schaufel ist ein Schlüsselelement der gesamten Modellierungsarbeit des Laufrads. Seine Designanforderungen sind hoch und die Oberflächenmerkmale sind auch komplexer.

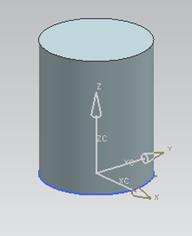

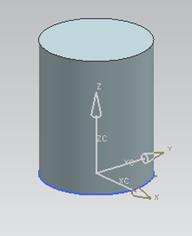

2.2 Die Erstellung der Radnabe

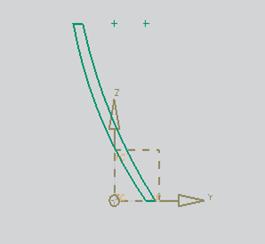

Die Erstellung der Radnabe ist relativ einfach, es gibt zwei Möglichkeiten zu wählen, eine ist die direkte dreidimensionale Modellierung, die andere ist das Erstellen einer Skizze und dann das Strecken. Die zweite Methode wird verwendet, um im Skizziermodus die Schnittlinienzeichenfolge zu erstellen. Anschließend verwenden Sie den Befehl dehnen, um die Schnittlinienzeichenfolge zu drehen, um die Radnabe zu erstellen (siehe Abbildung 2-1 und 2-2).

Abbildung 2-1 Hubskizze Abbildung 2-2 Radnabe

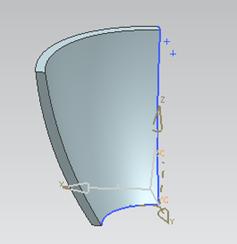

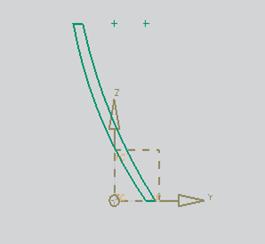

2.3 Die Schaffung der Fahne

Machen Sie eine Schaufelskizze und erzeugen Sie eine einzelne Schaufel, wie in den Abbildungen 2-3, 2-4 gezeigt.

Abbildung 2-3 Vanebenenprojektion Abbildung 2-4 Vane-Einheit

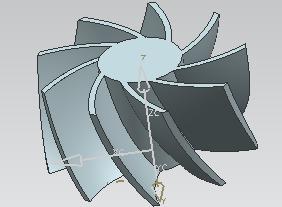

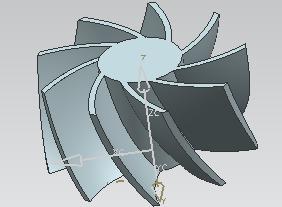

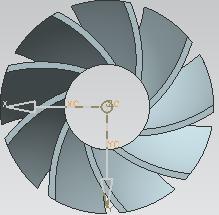

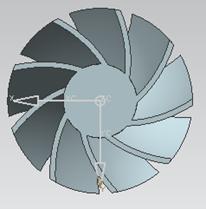

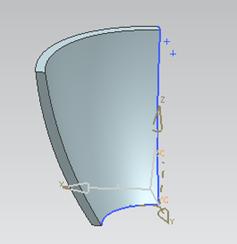

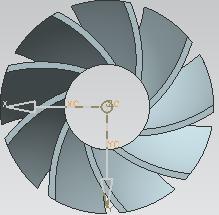

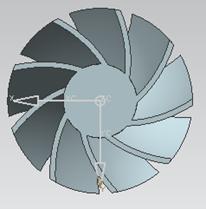

Durch die Umwandlung von Befehlen werden andere Flügel erzeugt, wie in Abbildung 2-5 und Abbildung 2-6 gezeigt.

Abbildung 2-5 Drehflügel Abbildung 2-6 Draufsicht auf den Drehflügel

2.4 Laufradgenerierung

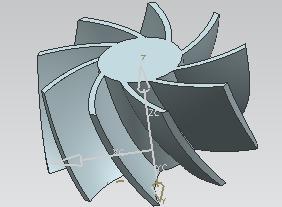

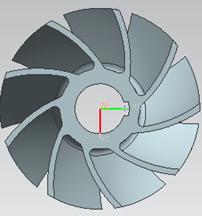

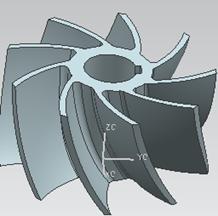

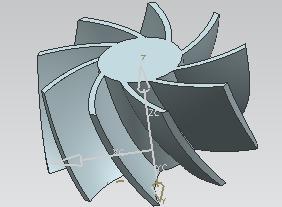

Verbinden Sie den Flügel und die Radnabe durch den Summenbefehl miteinander. Wie in Abbildung 2-7 gezeigt, 2-8.

Abbildung 2-7 Feststoffkörper des Laufrads Abbildung 2-8 Feststoffkörper des Laufrads

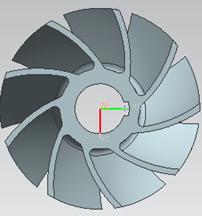

Mittelloch und Passfedernut herstellen und an der Verbindung von Flügelrad und Radnabe eine Fase hinzufügen, wie in Abbildung 2-9, 2-10 gezeigt.

Bild 2-9 Fertigstellung der Laufradmodellierung Abb. 2-10 Draufsicht auf das Laufrad

Das integrale Laufrad ist ein mittensymmetrisches Teil und das Laufrad muss während der Bearbeitung genau positioniert werden. Wählen Sie die Positionierungsreferenz: Bohrung + Fläche, verwenden Sie die kurze Ebene des Auslassendes als axiale Positionierungsreferenz, verwenden Sie das Mittelloch des Laufrads als axiale Positionierungsreferenz. Bei der Bearbeitung des integralen Laufrads wird der Laufradvorrichtungsrohling auf einem Dorn montiert und dann gegen das obere und untere Ende gedrückt.

3.2 Formulierung von Prozessrouten

Unter Berücksichtigung der tatsächlichen Arbeit des gesamten Laufrads hat die gesamte Oberfläche des Laufrads im Allgemeinen eine hohe Präzision und Hochgeschwindigkeitsrotation während der Arbeit, und die Anforderungen an das dynamische Gleichgewicht sind hoch. Kombiniert mit der Form des Laufrads, den strukturellen Eigenschaften, der Analyse der Eigenschaften des Laufrads des Materials:

(1) Am Laufrad befinden sich viele Flügel. Die Schaufel variiert entsprechend dem Durchmesser der Radnabe. Schaufel hat eine lange und kurze, Schaufel ist eine gekrümmte Oberfläche, ein hohes Maß an Verzerrung, und ein Elevation Winkel, die relative Bewegung des Werkzeugs während der Bearbeitung kann leicht zu stören benachbarte Flügel, so dass die Wahl der Werkzeug Schnittrichtung ist besonders wichtig . Darüber hinaus muss die gekrümmte Oberfläche abschnittsweise bearbeitet werden, wobei darauf zu achten ist, dass die zu bearbeitende Oberfläche konsistent ist.

(2) Der Strömungsweg zwischen den Flügeln ist relativ eng, der Bearbeitungsraum ist klein, es ist schwierig, Werkzeuge mit großem Durchmesser mit guter Festigkeit und Steifigkeit zu verwenden;

(3) Der Radius der Radiuskrümmung der Flügeleinlass- und -auslasskanten ändert sich stark, was den Winkel des Werkzeugs und der Halterung stark verändert;

(4) Um die Festigkeitsanforderungen zu erfüllen, wendet der Übergang zwischen dem Laufradvorsprung und der Schaufel das Glättungsverfahren an und sollte der Auswahl des Werkzeugs große Aufmerksamkeit schenken;

(5) Schaufel ist ein dünnwandiger Teil mit einer komplexen Struktur und einer geringen Prozesssteifigkeit. Prozessanordnungen müssen mehrere Schritte berücksichtigen, um das Schaufelprofil wiederholt zu bearbeiten, um eine Verformung aufgrund von Bearbeitungseigenspannungen zu verhindern;

(6) Das Material des gesamten Laufrads ist im Allgemeinen eine Aluminiumlegierung, rostfreier Stahl, Titanlegierung usw. Um die Gesamtlaufradfestigkeit zu verbessern, verwenden Rohlinge daher im Allgemeinen Schmiedestücke, und dann wird die Referenzebene gedreht, um die Grundform zu bearbeiten der Impeller-Gyrator.

Ordnen Sie den Werkzeugweg wie folgt an:

1, Truning zylindrisch;

2, Fräsendfläche;

3, bohrendes Mittelloch;

4, bohrte ein Loch;

5, Steckschlüsselführung;

6, Schrupplaufradkontur;

7, grobe Verarbeitungsfahne;

8, grobe Verarbeitung;

9, Fertigstellungsfahne;

10, Fertigstellungsoberfläche;

11, Schleifkantenentgraten.

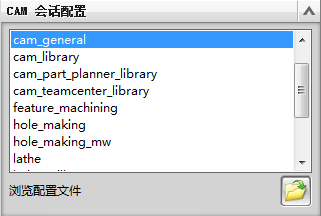

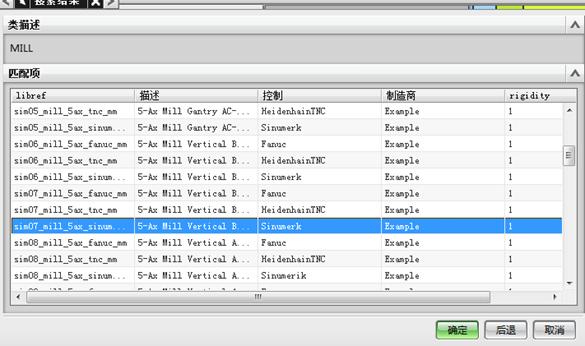

4.2 Erstellen einer Verarbeitungsumgebung

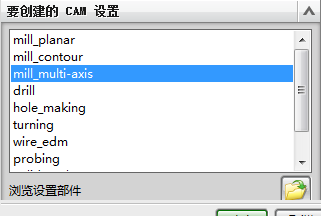

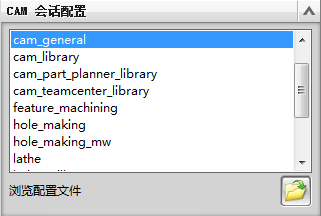

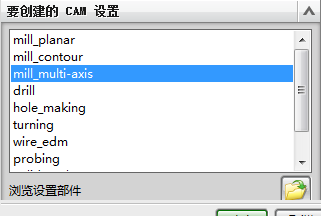

UG kann eine Vielzahl von Bearbeitungsverfahren wählen, gibt es für die allgemeine Verarbeitung, gibt es für die Mehrachsenbearbeitung, Laufradbearbeitung für mehr als dreiachsige Mehrachsenbearbeitung, so dass die üblichen Bearbeitungsverfahren nicht die Laufradbearbeitung erfüllen können, so bestimmen die Bearbeitungsumgebung für das variable Konturfräsen, wie in Abbildung 4-2, 4-3 gezeigt

Abbildung 4-2 CAM-Konfiguration Abbildung 4-3 Verarbeitungsumgebung

4.4 Einstellung der Bearbeitungsparameter und Erzeugung des Schneidweges

4.4.1 Werkzeugwegplanungsmethode

Der Zweck der Werkzeugwegplanung besteht darin, einen Satz von Werkzeugpositionen für die zu bearbeitenden Teile zu erzeugen, so dass die Bearbeitungseffizienz unter der Prämisse der Gewährleistung der Bearbeitungsgenauigkeit am höchsten ist. Bei der zwei- und dreiachsigen NC-Bearbei- tungswerkzeug-Trajektorienplanung kann der Planungsprozess als der Prozess zur Bestimmung der X-, Y-Achsenkoordinaten der Werkzeugposition betrachtet werden. Zur gleichen Zeit kann der Anfangswert der Z-Achsen-Koordinate bestimmt werden. Dann wird die störungsfreie Berechnung der Z-Achsen-Koordinate durch den nachfolgenden Interferenzprozess vervollständigt. Für die Fünfachsen-Oberflächenbearbeitungswerkzeug-Trajektorienplanung ist die Anfangsposition des Werkzeugachsenvektors parallel zu dem Normalenvektor an dem Werkzeugpositionspunkt. Der Planungsprozess umfasst auch das Bestimmen des Drehwinkels des Fräserachsenvektors um die maximale Hauptkrümmung an der Messerposition, dh den Fersenwinkel. Und der Winkel der Rotation um die Richtung der Vektorisierung, dh der Winkel des Seitenschlupfes, diese beiden Winkel bestimmen zusammen die räumliche Lage des Werkzeugs.

Die Aufgaben der Werkzeugwegplanung können wie folgt zusammengefasst werden:

(1) Bestimmen der Geometrie der Werkzeugtrajektorie;

(2) Bestimmen Sie die Verbindungsreihenfolge und die Verbindungsmethode der Werkzeugbahnlinie;

(3) Bestimmen der Dichte der Werkzeugbahnlinie und der Dichte der Werkzeuglage auf der Werkzeugbahn;

(4) Bei der Werkzeugbahnplanung für die fünfachsige NC-Bearbeitung muss zusätzlich die Werkzeugplatzlage an jedem Werkzeugplatz ermittelt werden.

Mehrachsen-NC-Werkzeugbahngenerierung ist die Basis und der Schlüssel der NC-Programmierung. Es gibt viele verschiedene Berechnungsmethoden für verschiedene Bearbeitungsobjekte. Einige Werkstückoberflächen können in einem einzigen Durchgang vervollständigt werden, solange die optimale Richtung des Durchlaufs bestimmt werden kann. Einige benötigen mehr als einen Durchlauf, um mehrere Werkzeugwege zu erzeugen.

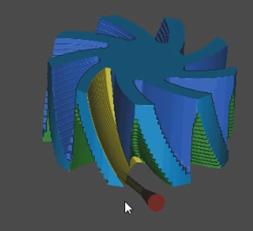

4.4.3 Prozesssimulation

Nachdem alle Schneidepfade gesetzt sind, wird eine 3D-Simulation durchgeführt und eine Nachbearbeitung durchgeführt. Nachbehandlung wählt 4-Achsen-Bearbeitung.

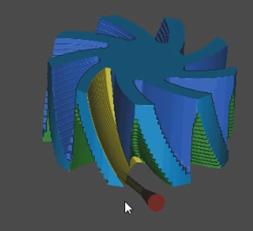

Simulationsergebnisse, wie in Abbildung 4-20, 4-21, 4-22 gezeigt

Abbildung 4-20 Konturensimulationsergebnisse

4.5 Nachbearbeitung

Die NC-Programmierungsnachbearbeitung umfasst die Erzeugung von Bearbeitungswerkzeugwegdateien und die Erzeugung von Werkzeugmaschinen-NC-Code-Befehlssätzen. Der Postprozessor liest die vom System erzeugte Werkzeugwegdatei ein, extrahiert daraus relevante Bearbeitungsinformationen und analysiert, beurteilt und bearbeitet die spezifizierte NC-Werkzeugmaschine gemäß den Eigenschaften und NC-Programmformatanforderungen. Erzeugen Sie abschließend NC-Programme, die direkt an CNC-Maschinen erkennbar sind. Es ist die Nachbearbeitung der CNC-Bearbeitung. Es beeinflusst direkt die Verwendung von CAD / CAM-Software und die Bearbeitungsqualität von Teilen. Wählen Sie die 5-Achs-Bearbeitung und exportieren Sie das NC-Programm, wie in Abbildung 4-23 dargestellt.

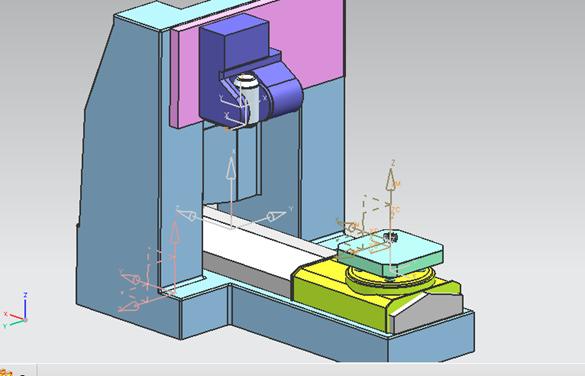

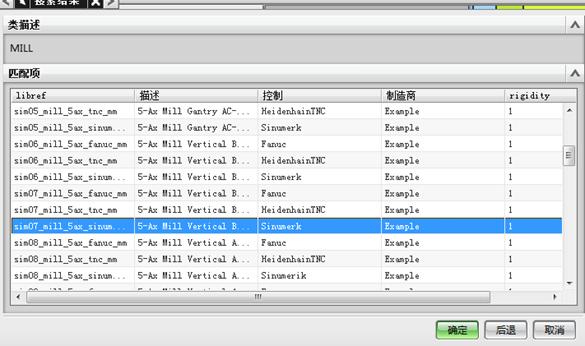

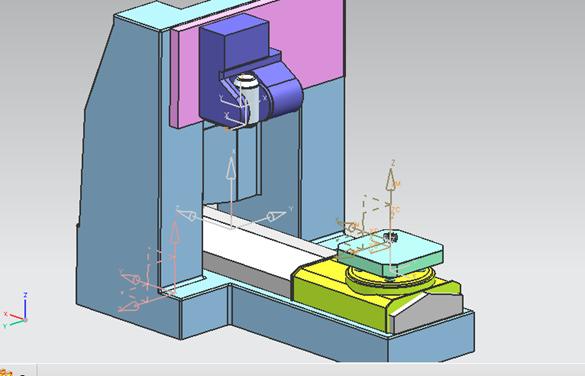

4.6 Maschinensimulation

Die Maschine verwendet eine fünfachsige Vertikalfräsmaschine und das Steuerungssystem ist Sinumerk. Wenn im UG-Nachbearbeitungsmodul kein ausgewähltes Maschinenmodell und Steuerungssystem vorhanden ist, muss der Nachbearbeitungskonstruktor im Bearbeitungstool über das UG-Startmenü ausgewählt werden. Der Nachverarbeitungskonstruktor soll Nachbearbeitungsdateien erzeugen, indem er die Verarbeitungsparameter und detaillierten Parameter des Steuersystems der ausgewählten Werkzeugmaschine einstellt, und dann durch das UG-Verarbeitungsmodul das entsprechende Programm auswählt, Nachbearbeitung wählt und eine Post Bearbeitungsdialog erscheint. Im Dialogfeld befindet sich eine Standard-Post-Processing-Datei. Sie können auch die von Ihnen erstellte Nachbearbeitungsdatei auswählen und dann den Speicherort und die zu speichernde Einheit auswählen.

Die Auswahl der Werkzeugmaschine, wie in Abbildung 4-24 gezeigt

Abbildung 4-24 Werkzeugmaschinenauswahl

UG kann den generierten Programmblock direkt vom Simulationsmodul zur Bearbeitung aufrufen. In der Simulationsoberfläche können Sie die Geschwindigkeit, den Vorschub und den Kühlmittelstatus der Werkzeugmaschine sehen. Sie können die Koordinaten des Werkzeugs auch in Echtzeit überwachen. Im NC-Programmbereich sehen Sie die aktuelle Verarbeitungsstufe des Programmcodes. Wie in Abbildung 4-25 gezeigt.

Kapitel 5 Zusammenfassung

Integrales Laufrad ist eine Schlüsselkomponente von Kraftmaschinen, die in der Luft- und Raumfahrt und anderen Bereichen weit verbreitet sind, und ihre Verarbeitungstechnologie war schon immer ein wichtiges Problem in der Herstellung. Aus der gesamten Laufradgeometrie und dem Prozess kann man sehen: Die Planung der Bearbeitungstrajektorie hat mehr Einschränkungen bei der Bearbeitung eines integralen Laufrads. Der Raum zwischen benachbarten Leitschaufeln ist klein und es ist leicht, Kollisionsinterferenzen während der Verarbeitung zu erzeugen. Es ist schwierig, nicht störende Bearbeitungstrajektorien automatisch zu erzeugen. Bei der Bearbeitung des Laufrads muss daher nicht nur sichergestellt werden, dass die Bearbeitungstrajektorie der Schaufeloberfläche die Anforderungen der geometrischen Genauigkeit erfüllen kann. Und weil die Dicke der Schaufel begrenzt ist, müssen wir bei der tatsächlichen Bearbeitung auf die Trajektorienplanung achten, um die Qualität der Bearbeitung zu erhalten.

1.2 Auswahl der Verarbeitungsmethoden

Die Integrallaufradbearbeitung war für Ingenieure und Techniker in der mechanischen Bearbeitung immer ein schwieriges Problem. Um ein qualifiziertes Laufrad zu bearbeiten, haben sich die Menschen viele Lösungen einfallen lassen. Nach dem Formen aus der ersten Gussleuchte Reparatur, danach Paraffin Wachs Gießen, gibt es Methoden wie EDM. Unter ihnen verwenden einige Hersteller das dreidimensionale Kopierfräsen. Diese Verfahren sind jedoch keine ineffiziente Verarbeitung, die Genauigkeit ist schlecht oder die mechanischen Eigenschaften des Produkts. Bis zur Anwendung der CNC-Bearbeitungstechnologie bei der Bearbeitung von Laufrädern wurden diese Probleme grundlegend gelöst.

Die Komplexität der Laufradbearbeitung liegt hauptsächlich darin, dass ihre Flügel komplexe gekrümmte Flächen sind. Und ob es möglich ist, Laufräder mit komplexen Formen präzise zu bearbeiten, ist zu einem wichtigen Standard für die Leistungsmessung von CNC-Werkzeugmaschinen geworden. Da CNC-Werkzeugmaschinen über Vier-Achsen-Gestänge oder Fünf-Achsen-Gestänge verfügen,

Wenn es für die Laufradbearbeitung verwendet wird, kann es sicherstellen, dass der Kugelkopfteil des Werkzeugs das Werkstück genau schneiden kann. Es kann auch seine rotierende Welle verwenden, um den Werkzeugkörper oder den Werkzeugstabteil dazu zu bringen, die anderen Teile des Werkstücks zu vermeiden, um Störungen oder Überschneidungen zu vermeiden.

Kapitel 2 Dreidimensionale Volumenmodellierung von integralem Laufrad

2.1.1 Allgemeine Modellierungsmethoden

Es gibt drei Anwendungstypen für die Oberflächenmodellierung:

(1) ursprüngliches Produktdesign, Erzeugen eines Oberflächenmodells aus einer Skizze;

(2) Nach den zweidimensionalen Zeichnungen zur Oberflächenmodellierung, der sogenannten Zeichnungsmodellierung;

(3) Reverse Engineering, diese Punktmapping-Modellierung.

Dieses Mal führen Sie die zweite Art von allgemeinen Implementierungsschritten ein. Der Zeichenprozess kann in zwei Stufen unterteilt werden.

Die erste Phase ist eine Modellanalyse, um die richtigen Modellierungsideen und -methoden zu bestimmen. einschließen:

(1) auf der Basis des korrekt erkannten Produkts zerlegt sich die Figur in eine einzelne gekrümmte Oberfläche oder Gesichtsgruppe.

(2) Bestimmen Sie den Typ und die Erzeugungsmethode für jede Oberfläche, z. B. Regelfläche, Zugfläche oder Spülfläche;

(3) Bestimmen der Beziehung zwischen den Verbindungsflächen (wie Anfasen, Schneiden usw.) und einer Verbindungssequenz.

Die zweite Stufe ist die Realisierung von Modellierung, einschließlich:

(1) Zeichnen Sie gemäß der Zeichnung in der CAD / CAM-Software die notwendige 2D-Ansichtskonturlinie und wandeln Sie jede Ansicht in die tatsächliche Position des Raums um.

(2) Verwenden Sie für jede Art von Oberfläche die Konturlinien in jeder Ansicht, um die Modellierung jeder Oberfläche zu vervollständigen;

(3) vollständiges Anfasen, Schneiden usw. basierend auf der Verbindungsbeziehung zwischen Oberflächen;

(4) Vervollständigen Sie die Modellierung der Struktur (Entität) im Produkt.

2.1.2 Methode zur Modellierung des Laufrads

Die solide Form des gesamten Laufrades wurde geschaffen, hauptsächlich bestehend aus zwei Teilen: der Schaufel und der Nabe. Die gekrümmte Oberfläche der Schaufel ist eine freie Oberfläche mit hohen Anforderungen an die Glätte und Kontinuität. Die Schnittlinie ist eine komplexe freie Kurve, so dass die Form der Schaufel schwer zu modellieren ist. Gegenwärtig wird im Allgemeinen die Schnittlinie zuerst erzeugt, und dann wird die Oberfläche der Leitschaufel mittels der Schnittlinie modelliert. Die Erstellung der Radnabe ist relativ einfach. Erstellen Sie eine Abschnittslinienfolge im Skizzenmodus. Strecken Sie die Schnittlinien-Zeichenfolge mit dem Stretch-Befehl, um den Rad-Boss zu erstellen. Drehbefehle können auch zum Modellieren der Radnabe verwendet werden. Es ist ersichtlich, dass der Schlüssel für die gesamte Laufradform die Form des Flügelkörpers ist. Die solide Form der Schaufel ist ein Schlüsselelement der gesamten Modellierungsarbeit des Laufrads. Seine Designanforderungen sind hoch und die Oberflächenmerkmale sind auch komplexer.

2.2 Die Erstellung der Radnabe

Die Erstellung der Radnabe ist relativ einfach, es gibt zwei Möglichkeiten zu wählen, eine ist die direkte dreidimensionale Modellierung, die andere ist das Erstellen einer Skizze und dann das Strecken. Die zweite Methode wird verwendet, um im Skizziermodus die Schnittlinienzeichenfolge zu erstellen. Anschließend verwenden Sie den Befehl dehnen, um die Schnittlinienzeichenfolge zu drehen, um die Radnabe zu erstellen (siehe Abbildung 2-1 und 2-2).

Abbildung 2-1 Hubskizze Abbildung 2-2 Radnabe

2.3 Die Schaffung der Fahne

Machen Sie eine Schaufelskizze und erzeugen Sie eine einzelne Schaufel, wie in den Abbildungen 2-3, 2-4 gezeigt.

Abbildung 2-3 Vanebenenprojektion Abbildung 2-4 Vane-Einheit

Durch die Umwandlung von Befehlen werden andere Flügel erzeugt, wie in Abbildung 2-5 und Abbildung 2-6 gezeigt.

Abbildung 2-5 Drehflügel Abbildung 2-6 Draufsicht auf den Drehflügel

2.4 Laufradgenerierung

Verbinden Sie den Flügel und die Radnabe durch den Summenbefehl miteinander. Wie in Abbildung 2-7 gezeigt, 2-8.

Abbildung 2-7 Feststoffkörper des Laufrads Abbildung 2-8 Feststoffkörper des Laufrads

Mittelloch und Passfedernut herstellen und an der Verbindung von Flügelrad und Radnabe eine Fase hinzufügen, wie in Abbildung 2-9, 2-10 gezeigt.

Bild 2-9 Fertigstellung der Laufradmodellierung Abb. 2-10 Draufsicht auf das Laufrad

Kapitel 3 Impeller Processing Technology Analysis

3.1 Die Wahl der Materialien

Das Laufradmaterial sollte gute umfassende mechanische Eigenschaften haben, und die Raumtemperatur und Hochtemperaturfestigkeit, Plastizität und Zähigkeit haben alle hohe Anforderungen. Aus diesem Grund muss das Laufrad ausreichende Anforderungen erfüllen:

(1) ausreichende Raumtemperatur, hohe mechanische Temperatureigenschaften;

(2) haben eine hohe Schwingungsdämpfungskapazität;

(3) Hohe organisatorische Stabilität;

(4) gute Korrosions- und Erosionsbeständigkeitsfähigkeit;

(5) Gute Prozessleistung.

Da das Laufrad eine der Schlüsselkomponenten des Flugzeugtriebwerks ist, besteht seine Anforderung an Materialien darin, das Gewicht der Teile zu minimieren und gleichzeitig sicherzustellen, dass die Teile eine ausreichende Festigkeit aufweisen. Entscheiden Sie sich für die Sorten der LD5-Aluminiumlegierung, nachdem Sie die Verwendbarkeit und Herstellbarkeit des Teils in Betracht gezogen haben.Das Laufradmaterial sollte gute umfassende mechanische Eigenschaften haben, und die Raumtemperatur und Hochtemperaturfestigkeit, Plastizität und Zähigkeit haben alle hohe Anforderungen. Aus diesem Grund muss das Laufrad ausreichende Anforderungen erfüllen:

(1) ausreichende Raumtemperatur, hohe mechanische Temperatureigenschaften;

(2) haben eine hohe Schwingungsdämpfungskapazität;

(3) Hohe organisatorische Stabilität;

(4) gute Korrosions- und Erosionsbeständigkeitsfähigkeit;

(5) Gute Prozessleistung.

Das integrale Laufrad ist ein mittensymmetrisches Teil und das Laufrad muss während der Bearbeitung genau positioniert werden. Wählen Sie die Positionierungsreferenz: Bohrung + Fläche, verwenden Sie die kurze Ebene des Auslassendes als axiale Positionierungsreferenz, verwenden Sie das Mittelloch des Laufrads als axiale Positionierungsreferenz. Bei der Bearbeitung des integralen Laufrads wird der Laufradvorrichtungsrohling auf einem Dorn montiert und dann gegen das obere und untere Ende gedrückt.

3.2 Formulierung von Prozessrouten

Unter Berücksichtigung der tatsächlichen Arbeit des gesamten Laufrads hat die gesamte Oberfläche des Laufrads im Allgemeinen eine hohe Präzision und Hochgeschwindigkeitsrotation während der Arbeit, und die Anforderungen an das dynamische Gleichgewicht sind hoch. Kombiniert mit der Form des Laufrads, den strukturellen Eigenschaften, der Analyse der Eigenschaften des Laufrads des Materials:

(1) Am Laufrad befinden sich viele Flügel. Die Schaufel variiert entsprechend dem Durchmesser der Radnabe. Schaufel hat eine lange und kurze, Schaufel ist eine gekrümmte Oberfläche, ein hohes Maß an Verzerrung, und ein Elevation Winkel, die relative Bewegung des Werkzeugs während der Bearbeitung kann leicht zu stören benachbarte Flügel, so dass die Wahl der Werkzeug Schnittrichtung ist besonders wichtig . Darüber hinaus muss die gekrümmte Oberfläche abschnittsweise bearbeitet werden, wobei darauf zu achten ist, dass die zu bearbeitende Oberfläche konsistent ist.

(2) Der Strömungsweg zwischen den Flügeln ist relativ eng, der Bearbeitungsraum ist klein, es ist schwierig, Werkzeuge mit großem Durchmesser mit guter Festigkeit und Steifigkeit zu verwenden;

(3) Der Radius der Radiuskrümmung der Flügeleinlass- und -auslasskanten ändert sich stark, was den Winkel des Werkzeugs und der Halterung stark verändert;

(4) Um die Festigkeitsanforderungen zu erfüllen, wendet der Übergang zwischen dem Laufradvorsprung und der Schaufel das Glättungsverfahren an und sollte der Auswahl des Werkzeugs große Aufmerksamkeit schenken;

(5) Schaufel ist ein dünnwandiger Teil mit einer komplexen Struktur und einer geringen Prozesssteifigkeit. Prozessanordnungen müssen mehrere Schritte berücksichtigen, um das Schaufelprofil wiederholt zu bearbeiten, um eine Verformung aufgrund von Bearbeitungseigenspannungen zu verhindern;

(6) Das Material des gesamten Laufrads ist im Allgemeinen eine Aluminiumlegierung, rostfreier Stahl, Titanlegierung usw. Um die Gesamtlaufradfestigkeit zu verbessern, verwenden Rohlinge daher im Allgemeinen Schmiedestücke, und dann wird die Referenzebene gedreht, um die Grundform zu bearbeiten der Impeller-Gyrator.

Ordnen Sie den Werkzeugweg wie folgt an:

1, Truning zylindrisch;

2, Fräsendfläche;

3, bohrendes Mittelloch;

4, bohrte ein Loch;

5, Steckschlüsselführung;

6, Schrupplaufradkontur;

7, grobe Verarbeitungsfahne;

8, grobe Verarbeitung;

9, Fertigstellungsfahne;

10, Fertigstellungsoberfläche;

11, Schleifkantenentgraten.

4.2 Erstellen einer Verarbeitungsumgebung

UG kann eine Vielzahl von Bearbeitungsverfahren wählen, gibt es für die allgemeine Verarbeitung, gibt es für die Mehrachsenbearbeitung, Laufradbearbeitung für mehr als dreiachsige Mehrachsenbearbeitung, so dass die üblichen Bearbeitungsverfahren nicht die Laufradbearbeitung erfüllen können, so bestimmen die Bearbeitungsumgebung für das variable Konturfräsen, wie in Abbildung 4-2, 4-3 gezeigt

Abbildung 4-2 CAM-Konfiguration Abbildung 4-3 Verarbeitungsumgebung

4.4 Einstellung der Bearbeitungsparameter und Erzeugung des Schneidweges

4.4.1 Werkzeugwegplanungsmethode

Der Zweck der Werkzeugwegplanung besteht darin, einen Satz von Werkzeugpositionen für die zu bearbeitenden Teile zu erzeugen, so dass die Bearbeitungseffizienz unter der Prämisse der Gewährleistung der Bearbeitungsgenauigkeit am höchsten ist. Bei der zwei- und dreiachsigen NC-Bearbei- tungswerkzeug-Trajektorienplanung kann der Planungsprozess als der Prozess zur Bestimmung der X-, Y-Achsenkoordinaten der Werkzeugposition betrachtet werden. Zur gleichen Zeit kann der Anfangswert der Z-Achsen-Koordinate bestimmt werden. Dann wird die störungsfreie Berechnung der Z-Achsen-Koordinate durch den nachfolgenden Interferenzprozess vervollständigt. Für die Fünfachsen-Oberflächenbearbeitungswerkzeug-Trajektorienplanung ist die Anfangsposition des Werkzeugachsenvektors parallel zu dem Normalenvektor an dem Werkzeugpositionspunkt. Der Planungsprozess umfasst auch das Bestimmen des Drehwinkels des Fräserachsenvektors um die maximale Hauptkrümmung an der Messerposition, dh den Fersenwinkel. Und der Winkel der Rotation um die Richtung der Vektorisierung, dh der Winkel des Seitenschlupfes, diese beiden Winkel bestimmen zusammen die räumliche Lage des Werkzeugs.

Die Aufgaben der Werkzeugwegplanung können wie folgt zusammengefasst werden:

(1) Bestimmen der Geometrie der Werkzeugtrajektorie;

(2) Bestimmen Sie die Verbindungsreihenfolge und die Verbindungsmethode der Werkzeugbahnlinie;

(3) Bestimmen der Dichte der Werkzeugbahnlinie und der Dichte der Werkzeuglage auf der Werkzeugbahn;

(4) Bei der Werkzeugbahnplanung für die fünfachsige NC-Bearbeitung muss zusätzlich die Werkzeugplatzlage an jedem Werkzeugplatz ermittelt werden.

Mehrachsen-NC-Werkzeugbahngenerierung ist die Basis und der Schlüssel der NC-Programmierung. Es gibt viele verschiedene Berechnungsmethoden für verschiedene Bearbeitungsobjekte. Einige Werkstückoberflächen können in einem einzigen Durchgang vervollständigt werden, solange die optimale Richtung des Durchlaufs bestimmt werden kann. Einige benötigen mehr als einen Durchlauf, um mehrere Werkzeugwege zu erzeugen.

4.4.3 Prozesssimulation

Nachdem alle Schneidepfade gesetzt sind, wird eine 3D-Simulation durchgeführt und eine Nachbearbeitung durchgeführt. Nachbehandlung wählt 4-Achsen-Bearbeitung.

Simulationsergebnisse, wie in Abbildung 4-20, 4-21, 4-22 gezeigt

Abbildung 4-20 Konturensimulationsergebnisse

4.5 Nachbearbeitung

Die NC-Programmierungsnachbearbeitung umfasst die Erzeugung von Bearbeitungswerkzeugwegdateien und die Erzeugung von Werkzeugmaschinen-NC-Code-Befehlssätzen. Der Postprozessor liest die vom System erzeugte Werkzeugwegdatei ein, extrahiert daraus relevante Bearbeitungsinformationen und analysiert, beurteilt und bearbeitet die spezifizierte NC-Werkzeugmaschine gemäß den Eigenschaften und NC-Programmformatanforderungen. Erzeugen Sie abschließend NC-Programme, die direkt an CNC-Maschinen erkennbar sind. Es ist die Nachbearbeitung der CNC-Bearbeitung. Es beeinflusst direkt die Verwendung von CAD / CAM-Software und die Bearbeitungsqualität von Teilen. Wählen Sie die 5-Achs-Bearbeitung und exportieren Sie das NC-Programm, wie in Abbildung 4-23 dargestellt.

4.6 Maschinensimulation

Die Maschine verwendet eine fünfachsige Vertikalfräsmaschine und das Steuerungssystem ist Sinumerk. Wenn im UG-Nachbearbeitungsmodul kein ausgewähltes Maschinenmodell und Steuerungssystem vorhanden ist, muss der Nachbearbeitungskonstruktor im Bearbeitungstool über das UG-Startmenü ausgewählt werden. Der Nachverarbeitungskonstruktor soll Nachbearbeitungsdateien erzeugen, indem er die Verarbeitungsparameter und detaillierten Parameter des Steuersystems der ausgewählten Werkzeugmaschine einstellt, und dann durch das UG-Verarbeitungsmodul das entsprechende Programm auswählt, Nachbearbeitung wählt und eine Post Bearbeitungsdialog erscheint. Im Dialogfeld befindet sich eine Standard-Post-Processing-Datei. Sie können auch die von Ihnen erstellte Nachbearbeitungsdatei auswählen und dann den Speicherort und die zu speichernde Einheit auswählen.

Die Auswahl der Werkzeugmaschine, wie in Abbildung 4-24 gezeigt

Abbildung 4-24 Werkzeugmaschinenauswahl

UG kann den generierten Programmblock direkt vom Simulationsmodul zur Bearbeitung aufrufen. In der Simulationsoberfläche können Sie die Geschwindigkeit, den Vorschub und den Kühlmittelstatus der Werkzeugmaschine sehen. Sie können die Koordinaten des Werkzeugs auch in Echtzeit überwachen. Im NC-Programmbereich sehen Sie die aktuelle Verarbeitungsstufe des Programmcodes. Wie in Abbildung 4-25 gezeigt.

Kapitel 5 Zusammenfassung

Die Hauptarbeit dieser Konstruktion war die numerische Steuerung des Laufrades und die Simulation der Werkzeugmaschine. Von der Auswahl des Teils bis zur finalen Simulation der virtuellen Werkzeugmaschine gab es viele Fehler. Nach der Verbesserung wurde das Design schließlich fertiggestellt. Fünfachsige CNC-Bearbeitung ist eine der besseren Lösungen zum Erhalten komplexer Oberflächen und unregelmäßiger Teile, insbesondere derjenigen Kurven und Oberflächen, die durch bestimmte numerische theoretische Gleichungen beschrieben werden und eine ausreichende Genauigkeit erfordern, wie z Die Entwicklung und Anwendung der Koordinatenverarbeitungstechnologie ist eng mit der CAD / CAM-Technologie verbunden. Dieser Entwurf verwendet hauptsächlich das monolithische Laufrad des Flugzeugtriebwerks als ein Beispiel und analysiert und untersucht seine geometrische Modellierung, Werkzeugpositionsberechnung, Werkzeugwegplanung und numerische Steuerverarbeitungstechnologie.