CNC bearbeitete Glasoberflaechen Technologie

CNC-Bearbeitung Glasprozess

Board cut - CNC - cleaning inspection - strengthening - prepress inspection - silk screen - AF - packaging

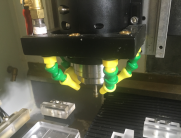

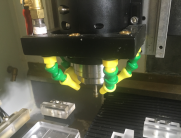

CNC process: Using precision engraving machine, grinding glass material with masonry wheel bar, forming holes

CNC-Bearbeitung Glasprozess

Plattenschnitt - CNC - Reinigungsinspektion - Verstärkung - Druckvorstufe - Siebdruck - AF - Verpackung

CNC-Prozess: Mit Präzisions-Graviermaschine, Schleifen Glasmaterial mit gemauerten Radbalken, Löcher bilden

1. Drehbohrung: Die Spitzenspirale spiralförmig tiefer, bis sie eindringt

2. Grobreiben: Seitliche Grobbearbeitung durch Drehen von Löchern

3. Schlichten: Verwenden Sie eine feine Sandnut, um die Kontur des Lochs zu verfeinern und die umgekehrte Kantenform zu bearbeiten

1.Offen rough: Verwenden Sie groben Sand, um alle Ecken zu entfernen

2. Schlichten: Feinschleifen des Produkts mit feinen Sandrillen und Kantenbearbeitung

Einführung von Glasschneidflüssigkeit

Anwendung

Geeignet für Glas, Harzglas, optisches Glas, Flachglas, Kameralinsen, Brillengläser, Saphirglas, Magnete, optische Quarzprodukte, hochwertigen Marmor, Feingranit, Keramikwafer, Schneiden von CRT-Glas für Fernseh-Videorekorder, Schleifverfahren rostfreie Kühlung.

Leistungsmerkmale

1. Gute Reinigungs- und Durchdringungsleistung, die Passivierung der Werkzeugschleifwerkzeuge verhindern kann, haben gute selbstschärfende Wirkung auf Schleifwerkzeuge, erhöhen Schneidkraft der Diamantwerkzeuge, verlängern die Nutzungsdauer der Diamantwerkzeuge und verkürzen die Bearbeitungszeit der Werkstücke;

2. Hervorragende Schmierleistung, reduziert offensichtlich das Geräusch erzeugt wird, wenn das Werkstück schneiden, die Funken Phänomen zu vermeiden, wenn das Werkstück schneiden, verringert das Auftreten von Schleif Kratzern, offensichtlich die Oberflächenqualität des bearbeiteten Werkstückes verbessern und stark die Oberfläche des Werkstückes verbessern .

3 kann wirksam die korrosiven Gefahren verschiedener Faktoren auf dem Glas hemmen;

4. Gute nicht schäumende Leistung, ausgezeichnete Trümmersedimentationsfunktion;

5. Gute Antirostleistung, Anti-korrodierende Leistung, gute Produktstabilität, lange Nutzungsdauer;

6. Wasserbasierte transparente Formel, Arbeitsflüssigkeit mit hoher Transparenz und Sauberkeit

7. Wasserbasierte Umweltschutzprodukte, einzigartige Wasch- und Reinigungsleistung, verschiedenes Öl schwimmt auf dem Kühlmittel und ist leicht zu reinigen;

8. Die Leistung ist mild, die Werkzeugmaschinenfarbe ist nicht leicht zu fallen.

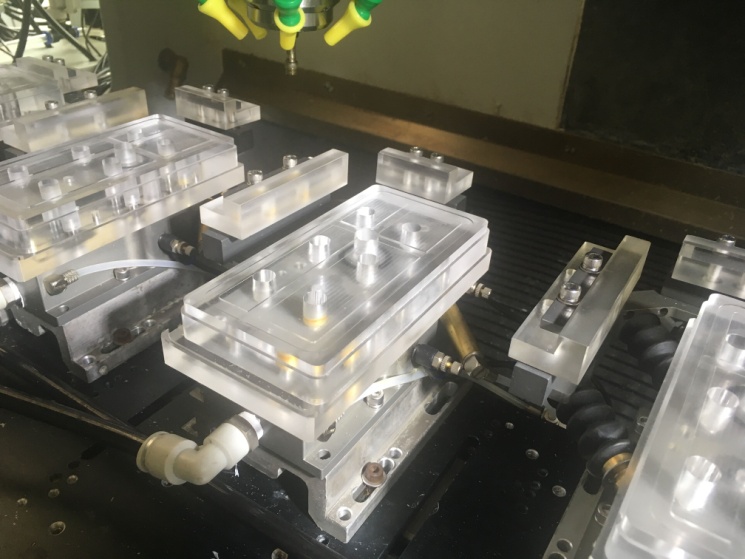

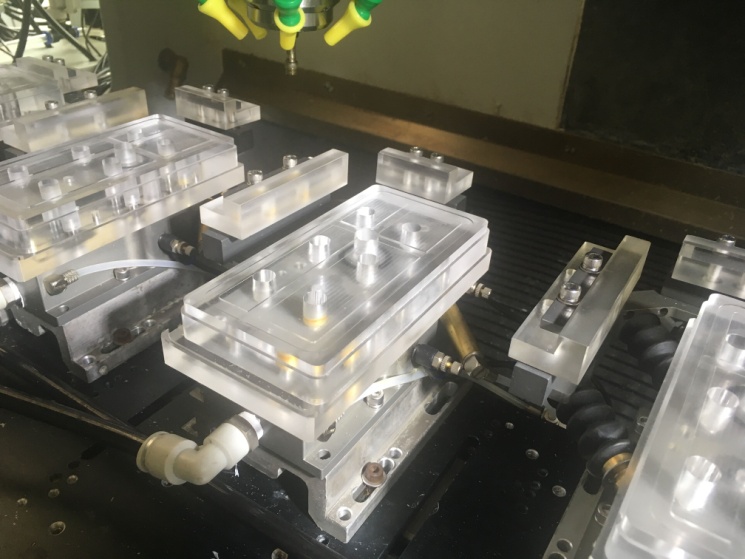

Basisvorrichtung

Die Befestigungsfläche sollte glatt und gratfrei sein, der rechte Winkel sollte abgeschrägt sein, um ein Verkratzen des Produkts zu vermeiden

Der wahre negative Luftadsorptionsdruck muss> -0,7 bar sein (- 0,07 ± 0,02 MPa)

Der Winkel sollte jede Schicht auf Verschleiß und rechtzeitigen Austausch überprüft werden

2. Anomale Analyse der Glasverarbeitung und Gegenmaßnahmen

1.1 Häufige schlechte Typen:

1, Kantenbruch;

2, Lochsandkollaps

3, helle Grenze

4, kratzen

5, R Winkelverformung

6, Lochdeformation

7, Schlitzlawine

8, brennende Kante

2.1 Schlechter Kantenbruch

Kantenbruch Nachteile sind mehr als 0,05 mm in der Höhe und kann nicht repariert werden.

Mängel des Sandeinsturzes sind weniger als 0,03 mm hoch und können repariert werden.

Gründe und Gegenmaßnahmen für Bad Edge Breakage

Formkante, Nutkante, Kantenbruchursache und Bearbeitungsmethode der nicht fixierten Position

Grobe Sandabnutzung der Schleifscheibe: Änderung der Bearbeitungstiefe der Schleifscheibe

Grobbearbeitungsgeschwindigkeit ist zu schnell: Reduzierung der Bearbeitungsvorschubgeschwindigkeit

Weniger Kühlschmierstofffluss, Kühlungseffekt ist nicht genug: Spindeldrehzahl sinkt, Schneidflüssigkeitsfluss einstellen.

Grobbearbeitung Zu wenig reserviert: Bearbeitungsprogramm ändern, Reserve erhöhen

Downhole Messer Punkt, oder Heben Sie den Messerpunkt, Ursachen und Behandlung von Kollaps an festen Orten

Abnutzung der Radstangenspitze: Ersetzen Sie die neue Radstange

Übermaßtoleranz der Schleifscheibe: Überprüfen Sie die Größe der Schleifscheibe, die obere Grenzgröße kann nicht verwendet werden

Kollision mit Glas beim Schneiden oder Heben: Simulation der Bearbeitung, Überprüfung der Bearbeitungsbahn und Änderung des Bearbeitungsprogramms

Die Vorschubgeschwindigkeit der Lochbearbeitung ist zu hoch und die Spiraltiefe zu groß: Verringern Sie die Bearbeitungsgeschwindigkeit und Spiraltiefe der Lochspirale

2.4, Schlechte Grenze schlechtes Phänomen:

Die normale Begradigung der Glasseite ist eine mattierte Mattoberfläche und sie wird glänzend, wenn sie nicht bearbeitet wird.

Der schlechte Grund für helle Grenze:

1> Bias des Produktstandortes

Arbeitspraktiken sind nicht standardisiert

Tragewinkel

2> Positionierung während der Produktverarbeitung

Negativer Luftdruck ist nicht genug, das Glas kann nicht saugen

Die Produktgröße ist zu klein, was zu einer schlechten Glasabsorption führt

Die Verarbeitungsgeschwindigkeit ist zu schnell oder die Schnittmenge ist zu groß und der Bearbeitungswiderstand ist zu hoch

Schlechte helle Grenze Gegenmaßnahmen

Technisches Training des Betreibers

Neue Ecke prüfen / ersetzen

Unterdruckprüfung bestätigen

Ändern Sie die Verarbeitungsverfahren, um die Verarbeitungsgeschwindigkeit und die Schnittmenge zu reduzieren

Papierunterlage, um die Reibung zu erhöhen

Verbesserte Basis, erhöhte Adsorptionsfläche

Schlechte Kratzer

Der Glasoberflächenpunkt, Linie, Fläche wie Kratzer geformt

Misst schlechtes Scratchen

Einhandprinzip, das Prinzip, beide Seiten des Glases zu halten

Bewegungen und Anforderungen der Reinigungsbasis

Überprüfen Sie die Ecke der Basis und polieren Sie sie mit feinem Sandpapier, um Grate zu entfernen

Überprüfen Sie die Kratzer, nachdem die eingehenden und Reinigungsmaterialien inspiziert wurden, überprüfen und beseitigen Sie die Stelle der Kratzer

Ändern Sie das Basisdesign, um die Kontaktfläche der Basis zu reduzieren

Misst schlechtes Scratchen

Der großformatige Glasboden kann von den umgebenden Luftkanälen inhaliert werden, und die ausgehöhlte Grundkonstruktion in der Mitte kann die Kontaktfläche zwischen Glas und Sockel deutlich verringern und Kratzer reduzieren.

2.5, R Ecke Verzerrung schlechtes Phänomen

R-Winkel Verformung, Messermarken erscheinen hauptsächlich in der Kontur / Nut der Messerschneideposition

Verursacht durch R-Angle Deformation, Ursachen und Gegenmaßnahmen

Nachdem der Radlauf verschlissen ist, stimmen der feine Durchmesser und der dicke Durchmesser nicht mit den tatsächlichen Programmeinstellungen überein. Nach der Werkzeugkompensationseinstellung können der Bogen und die Tangente nicht vollständig tangential sein, um eine Werkzeugmarkierung zu erzeugen.

Ändern Sie den Weg von Messer und Messer zu einem kleinen Winkel und glätten Sie den Schnittpunkt, um die Bildung von Messerspuren zu vermeiden

2.6 Ursachen und Gegenmaßnahmen für schlechte innere Verformung

X, Y-Achsenlagerverschleiß

Wartung der Ausrüstung

Programm

Grafische Verzerrung

Programmausgabeverarbeitungsprogramm-Berechnungsfehler

Es gibt zu viele Nachkommastellen für den Durchmesser des Kreises und den Durchmesser des Werkzeugs, und der reservierte Betrag ist festgelegt.

Hat die Berechnung von Koordinatenwerten als zu groß verursacht, wodurch Berechnungsfehler verursacht wurden

Verwenden der MCU-Software zum Analysieren von Punktdaten

Der Verarbeitungswert wird auf einen ganzzahligen Wert von 0,01 gesetzt

2.7 Schlechte Phänomene des Zusammenbruchs von Löchern und Ecken:

Der Kollaps der Lücke ist eine Lücke in der gestreckten Position, die sich von der in der Kollaps-Seite unterscheidet.

Mangel an Schlitz- und Eckenfehlern:

Das Brechen des Schneidrückstandes verursacht eine große Lücke, und je größer die verbleibende Materialfläche ist, desto größer ist die resultierende Lücke.

Schlechte Schlitz- und Eckenzusammenbruchfehler Gegenmaßnahmen:

Reduzieren Sie die Geschwindigkeit und reduzieren Sie Frakturen

Erhöhen Sie die Größe der Bruchöffnungsreserve und decken Sie den Kollaps ab

3. Gemeinsame Parameter der CNC-Bearbeitung

Verarbeitungsreihenfolge:

Form rauhes Finish - Formende - Drehbearbeitung - Lochrauheit - Lochfeinbearbeitung

Formschruppen - Werkzeugparameterelemente:

Stellen Sie sicher, dass die Werkzeugauswahl korrekt ist. Die Art des Werkzeugs ist im Allgemeinen ein universelles flaches Werkzeug. Der Durchmesser des Werkzeugs bezieht sich auf den Durchmesser der Schleifscheibe.

Stellen Sie die Verarbeitungsgeschwindigkeit ein, die Verarbeitungsgeschwindigkeit ist unterteilt in "Vorschub", "Messergeschwindigkeit unten" und "Messergeschwindigkeit heben".

Vorschubgeschwindigkeit: bezieht sich auf die normale Verarbeitungsschrittgeschwindigkeit. Der Einstellbereich ist normalerweise 1000-1100

Obere Messergeschwindigkeit: Die Werkzeuggeschwindigkeit von der sicheren Höhe bis zur Bearbeitungstiefe vor Beginn der normalen Bearbeitung. Einstellbereich 3000-5000

Hubmessergeschwindigkeit: Bezieht sich auf die Werkzeughubgeschwindigkeit von der Bearbeitungstiefe auf die sichere Höhe, nachdem die normale Bearbeitung abgeschlossen ist. Einstellbereich 3000-5000

3. Stellen Sie die Spindeldrehzahl ein. Die Spindeldrehzahl verwendet normalerweise die Standardgeschwindigkeit der Maschine, so dass sie normalerweise nicht eingestellt werden muss. Es muss nur eingestellt werden, wenn das Programm die Anzahl der Umdrehungen steuern muss. Der Einstellungsbereich ist 35000-45000 (entsprechend der tatsächlichen Nachfrage).

Schruppen - Fräsparameter:

Bestätigen Sie die Einstellungen für Höhe und Tiefe. Die Haupteinstellungen sind "Bezugshöhe" und "Tiefe". Die Bezugshöhe, auch als sichere Höhe bezeichnet, bezieht sich auf die Höhe des Werkzeugs, wenn sich der Leerhub des Werkzeugs bewegt. Um zu vermeiden, dass das Werkzeug beim Umschalten der unteren Messerpunktbewegung auf das Werkstück auftrifft, legen Sie normalerweise den Bereich von 2,0-5,0 fest.

Die Tiefe bezieht sich auf die Bearbeitungstiefe während der normalen Bearbeitung. Der Einstellwert ist normalerweise negativ. Nach der Position der Schleifscheibe Stabgröße.

Korrekturmodus und Richtung einstellen

Der Korrekturmodus verwendet normalerweise den "Computer" -Modus und den "Beide" -Modus. Wenn der Modus "Computer" eingestellt ist, wird die Werkzeugkorrektur auf der Werkzeugmaschine nicht wirksam. Bei der Einstellung "Beide" kann die Werkzeugkorrektur an der Maschine wirksam werden.

Die Korrekturrichtung ist unterteilt in "links" und "rechts"; In der Regel ist das "links" für das Fräsen und das "rechts" für das Fräsen eingestellt. Legen Sie den XY-Reservierungsbetrag fest, wie der Name besagt, dh die Reservierung des Kantenverarbeitungsprofils. Wenn diese Zahl auf eine positive Zahl gesetzt wird, erhöhen sich die externen Dimensionen. Bei einem negativen Wert werden die externen Abmessungen verringert. Beim Schruppen muss ein Reservebetrag eingestellt werden, normalerweise im Bereich 0,1-0,15.

Form-Veredlung - Werkzeugparameter Artikel:

Das Endbearbeitungswerkzeug verwendet eine feine Sandreinigungsnut mit einer Radstange. Erstellen Sie ein neues Werkzeug im Werkzeugmagazin und den eingestellten Durchmesser (Nutdurchmesser)

Die Vorschubgeschwindigkeit für die Endbearbeitung wird normalerweise auf 700-900 eingestellt.

Andere Einstellungen sind die gleichen wie grobe Einstellungen

Board cut - CNC - cleaning inspection - strengthening - prepress inspection - silk screen - AF - packaging

CNC process: Using precision engraving machine, grinding glass material with masonry wheel bar, forming holes

CNC-Bearbeitung Glasprozess

Plattenschnitt - CNC - Reinigungsinspektion - Verstärkung - Druckvorstufe - Siebdruck - AF - Verpackung

CNC-Prozess: Mit Präzisions-Graviermaschine, Schleifen Glasmaterial mit gemauerten Radbalken, Löcher bilden

1. Drehbohrung: Die Spitzenspirale spiralförmig tiefer, bis sie eindringt

2. Grobreiben: Seitliche Grobbearbeitung durch Drehen von Löchern

3. Schlichten: Verwenden Sie eine feine Sandnut, um die Kontur des Lochs zu verfeinern und die umgekehrte Kantenform zu bearbeiten

1.Offen rough: Verwenden Sie groben Sand, um alle Ecken zu entfernen

2. Schlichten: Feinschleifen des Produkts mit feinen Sandrillen und Kantenbearbeitung

Einführung von Glasschneidflüssigkeit

Anwendung

Geeignet für Glas, Harzglas, optisches Glas, Flachglas, Kameralinsen, Brillengläser, Saphirglas, Magnete, optische Quarzprodukte, hochwertigen Marmor, Feingranit, Keramikwafer, Schneiden von CRT-Glas für Fernseh-Videorekorder, Schleifverfahren rostfreie Kühlung.

Leistungsmerkmale

1. Gute Reinigungs- und Durchdringungsleistung, die Passivierung der Werkzeugschleifwerkzeuge verhindern kann, haben gute selbstschärfende Wirkung auf Schleifwerkzeuge, erhöhen Schneidkraft der Diamantwerkzeuge, verlängern die Nutzungsdauer der Diamantwerkzeuge und verkürzen die Bearbeitungszeit der Werkstücke;

2. Hervorragende Schmierleistung, reduziert offensichtlich das Geräusch erzeugt wird, wenn das Werkstück schneiden, die Funken Phänomen zu vermeiden, wenn das Werkstück schneiden, verringert das Auftreten von Schleif Kratzern, offensichtlich die Oberflächenqualität des bearbeiteten Werkstückes verbessern und stark die Oberfläche des Werkstückes verbessern .

3 kann wirksam die korrosiven Gefahren verschiedener Faktoren auf dem Glas hemmen;

4. Gute nicht schäumende Leistung, ausgezeichnete Trümmersedimentationsfunktion;

5. Gute Antirostleistung, Anti-korrodierende Leistung, gute Produktstabilität, lange Nutzungsdauer;

6. Wasserbasierte transparente Formel, Arbeitsflüssigkeit mit hoher Transparenz und Sauberkeit

7. Wasserbasierte Umweltschutzprodukte, einzigartige Wasch- und Reinigungsleistung, verschiedenes Öl schwimmt auf dem Kühlmittel und ist leicht zu reinigen;

8. Die Leistung ist mild, die Werkzeugmaschinenfarbe ist nicht leicht zu fallen.

Basisvorrichtung

Die Befestigungsfläche sollte glatt und gratfrei sein, der rechte Winkel sollte abgeschrägt sein, um ein Verkratzen des Produkts zu vermeiden

Der wahre negative Luftadsorptionsdruck muss> -0,7 bar sein (- 0,07 ± 0,02 MPa)

Der Winkel sollte jede Schicht auf Verschleiß und rechtzeitigen Austausch überprüft werden

2. Anomale Analyse der Glasverarbeitung und Gegenmaßnahmen

1.1 Häufige schlechte Typen:

1, Kantenbruch;

2, Lochsandkollaps

3, helle Grenze

4, kratzen

5, R Winkelverformung

6, Lochdeformation

7, Schlitzlawine

8, brennende Kante

2.1 Schlechter Kantenbruch

Kantenbruch Nachteile sind mehr als 0,05 mm in der Höhe und kann nicht repariert werden.

Mängel des Sandeinsturzes sind weniger als 0,03 mm hoch und können repariert werden.

Gründe und Gegenmaßnahmen für Bad Edge Breakage

Formkante, Nutkante, Kantenbruchursache und Bearbeitungsmethode der nicht fixierten Position

Grobe Sandabnutzung der Schleifscheibe: Änderung der Bearbeitungstiefe der Schleifscheibe

Grobbearbeitungsgeschwindigkeit ist zu schnell: Reduzierung der Bearbeitungsvorschubgeschwindigkeit

Weniger Kühlschmierstofffluss, Kühlungseffekt ist nicht genug: Spindeldrehzahl sinkt, Schneidflüssigkeitsfluss einstellen.

Grobbearbeitung Zu wenig reserviert: Bearbeitungsprogramm ändern, Reserve erhöhen

Downhole Messer Punkt, oder Heben Sie den Messerpunkt, Ursachen und Behandlung von Kollaps an festen Orten

Abnutzung der Radstangenspitze: Ersetzen Sie die neue Radstange

Übermaßtoleranz der Schleifscheibe: Überprüfen Sie die Größe der Schleifscheibe, die obere Grenzgröße kann nicht verwendet werden

Kollision mit Glas beim Schneiden oder Heben: Simulation der Bearbeitung, Überprüfung der Bearbeitungsbahn und Änderung des Bearbeitungsprogramms

Die Vorschubgeschwindigkeit der Lochbearbeitung ist zu hoch und die Spiraltiefe zu groß: Verringern Sie die Bearbeitungsgeschwindigkeit und Spiraltiefe der Lochspirale

2.4, Schlechte Grenze schlechtes Phänomen:

Die normale Begradigung der Glasseite ist eine mattierte Mattoberfläche und sie wird glänzend, wenn sie nicht bearbeitet wird.

Der schlechte Grund für helle Grenze:

1> Bias des Produktstandortes

Arbeitspraktiken sind nicht standardisiert

Tragewinkel

2> Positionierung während der Produktverarbeitung

Negativer Luftdruck ist nicht genug, das Glas kann nicht saugen

Die Produktgröße ist zu klein, was zu einer schlechten Glasabsorption führt

Die Verarbeitungsgeschwindigkeit ist zu schnell oder die Schnittmenge ist zu groß und der Bearbeitungswiderstand ist zu hoch

Schlechte helle Grenze Gegenmaßnahmen

Technisches Training des Betreibers

Neue Ecke prüfen / ersetzen

Unterdruckprüfung bestätigen

Ändern Sie die Verarbeitungsverfahren, um die Verarbeitungsgeschwindigkeit und die Schnittmenge zu reduzieren

Papierunterlage, um die Reibung zu erhöhen

Verbesserte Basis, erhöhte Adsorptionsfläche

Schlechte Kratzer

Der Glasoberflächenpunkt, Linie, Fläche wie Kratzer geformt

Misst schlechtes Scratchen

Einhandprinzip, das Prinzip, beide Seiten des Glases zu halten

Bewegungen und Anforderungen der Reinigungsbasis

Überprüfen Sie die Ecke der Basis und polieren Sie sie mit feinem Sandpapier, um Grate zu entfernen

Überprüfen Sie die Kratzer, nachdem die eingehenden und Reinigungsmaterialien inspiziert wurden, überprüfen und beseitigen Sie die Stelle der Kratzer

Ändern Sie das Basisdesign, um die Kontaktfläche der Basis zu reduzieren

Misst schlechtes Scratchen

Der großformatige Glasboden kann von den umgebenden Luftkanälen inhaliert werden, und die ausgehöhlte Grundkonstruktion in der Mitte kann die Kontaktfläche zwischen Glas und Sockel deutlich verringern und Kratzer reduzieren.

2.5, R Ecke Verzerrung schlechtes Phänomen

R-Winkel Verformung, Messermarken erscheinen hauptsächlich in der Kontur / Nut der Messerschneideposition

Verursacht durch R-Angle Deformation, Ursachen und Gegenmaßnahmen

Nachdem der Radlauf verschlissen ist, stimmen der feine Durchmesser und der dicke Durchmesser nicht mit den tatsächlichen Programmeinstellungen überein. Nach der Werkzeugkompensationseinstellung können der Bogen und die Tangente nicht vollständig tangential sein, um eine Werkzeugmarkierung zu erzeugen.

Ändern Sie den Weg von Messer und Messer zu einem kleinen Winkel und glätten Sie den Schnittpunkt, um die Bildung von Messerspuren zu vermeiden

2.6 Ursachen und Gegenmaßnahmen für schlechte innere Verformung

X, Y-Achsenlagerverschleiß

Wartung der Ausrüstung

Programm

Grafische Verzerrung

Programmausgabeverarbeitungsprogramm-Berechnungsfehler

Es gibt zu viele Nachkommastellen für den Durchmesser des Kreises und den Durchmesser des Werkzeugs, und der reservierte Betrag ist festgelegt.

Hat die Berechnung von Koordinatenwerten als zu groß verursacht, wodurch Berechnungsfehler verursacht wurden

Verwenden der MCU-Software zum Analysieren von Punktdaten

Der Verarbeitungswert wird auf einen ganzzahligen Wert von 0,01 gesetzt

2.7 Schlechte Phänomene des Zusammenbruchs von Löchern und Ecken:

Der Kollaps der Lücke ist eine Lücke in der gestreckten Position, die sich von der in der Kollaps-Seite unterscheidet.

Mangel an Schlitz- und Eckenfehlern:

Das Brechen des Schneidrückstandes verursacht eine große Lücke, und je größer die verbleibende Materialfläche ist, desto größer ist die resultierende Lücke.

Schlechte Schlitz- und Eckenzusammenbruchfehler Gegenmaßnahmen:

Reduzieren Sie die Geschwindigkeit und reduzieren Sie Frakturen

Erhöhen Sie die Größe der Bruchöffnungsreserve und decken Sie den Kollaps ab

3. Gemeinsame Parameter der CNC-Bearbeitung

| Terminologie | unit | Inhalt |

| Vorschubgeschwindigkeit | mm/min | Die Geschwindigkeit, mit der die Spindel verfahren wird, die zurückgelegte Strecke in jeder Minute |

| Tauchschnitt / Hubrate | mm/min | Die Geschwindigkeit der Laufbewegung der Spindel Messer Lift während der Verarbeitung, die zurückgelegte Strecke innerhalb jeder Minute |

| Werkzeugdurchmesser | mm | Schneidendurchmesser (Rotordurchmesser) einer Radstange oder eines Werkzeugs |

| Spulengeschwindigkeit | r/min | Spindelumdrehungen pro Minute |

| Verarbeitungstiefe | mm | Durch das Programm eingestellte Schnitttiefe, Schleifposition auf der Schleifscheibe |

| Stock zu gehen | mm | Die Kontur des bearbeiteten Produkts ist reserviert, und die gesamte Bearbeitung ist für das endgültige Schneiden reserviert. |

Verarbeitungsreihenfolge:

Form rauhes Finish - Formende - Drehbearbeitung - Lochrauheit - Lochfeinbearbeitung

Formschruppen - Werkzeugparameterelemente:

Stellen Sie sicher, dass die Werkzeugauswahl korrekt ist. Die Art des Werkzeugs ist im Allgemeinen ein universelles flaches Werkzeug. Der Durchmesser des Werkzeugs bezieht sich auf den Durchmesser der Schleifscheibe.

Stellen Sie die Verarbeitungsgeschwindigkeit ein, die Verarbeitungsgeschwindigkeit ist unterteilt in "Vorschub", "Messergeschwindigkeit unten" und "Messergeschwindigkeit heben".

Vorschubgeschwindigkeit: bezieht sich auf die normale Verarbeitungsschrittgeschwindigkeit. Der Einstellbereich ist normalerweise 1000-1100

Obere Messergeschwindigkeit: Die Werkzeuggeschwindigkeit von der sicheren Höhe bis zur Bearbeitungstiefe vor Beginn der normalen Bearbeitung. Einstellbereich 3000-5000

Hubmessergeschwindigkeit: Bezieht sich auf die Werkzeughubgeschwindigkeit von der Bearbeitungstiefe auf die sichere Höhe, nachdem die normale Bearbeitung abgeschlossen ist. Einstellbereich 3000-5000

3. Stellen Sie die Spindeldrehzahl ein. Die Spindeldrehzahl verwendet normalerweise die Standardgeschwindigkeit der Maschine, so dass sie normalerweise nicht eingestellt werden muss. Es muss nur eingestellt werden, wenn das Programm die Anzahl der Umdrehungen steuern muss. Der Einstellungsbereich ist 35000-45000 (entsprechend der tatsächlichen Nachfrage).

Schruppen - Fräsparameter:

Bestätigen Sie die Einstellungen für Höhe und Tiefe. Die Haupteinstellungen sind "Bezugshöhe" und "Tiefe". Die Bezugshöhe, auch als sichere Höhe bezeichnet, bezieht sich auf die Höhe des Werkzeugs, wenn sich der Leerhub des Werkzeugs bewegt. Um zu vermeiden, dass das Werkzeug beim Umschalten der unteren Messerpunktbewegung auf das Werkstück auftrifft, legen Sie normalerweise den Bereich von 2,0-5,0 fest.

Die Tiefe bezieht sich auf die Bearbeitungstiefe während der normalen Bearbeitung. Der Einstellwert ist normalerweise negativ. Nach der Position der Schleifscheibe Stabgröße.

Korrekturmodus und Richtung einstellen

Der Korrekturmodus verwendet normalerweise den "Computer" -Modus und den "Beide" -Modus. Wenn der Modus "Computer" eingestellt ist, wird die Werkzeugkorrektur auf der Werkzeugmaschine nicht wirksam. Bei der Einstellung "Beide" kann die Werkzeugkorrektur an der Maschine wirksam werden.

Die Korrekturrichtung ist unterteilt in "links" und "rechts"; In der Regel ist das "links" für das Fräsen und das "rechts" für das Fräsen eingestellt. Legen Sie den XY-Reservierungsbetrag fest, wie der Name besagt, dh die Reservierung des Kantenverarbeitungsprofils. Wenn diese Zahl auf eine positive Zahl gesetzt wird, erhöhen sich die externen Dimensionen. Bei einem negativen Wert werden die externen Abmessungen verringert. Beim Schruppen muss ein Reservebetrag eingestellt werden, normalerweise im Bereich 0,1-0,15.

Form-Veredlung - Werkzeugparameter Artikel:

Das Endbearbeitungswerkzeug verwendet eine feine Sandreinigungsnut mit einer Radstange. Erstellen Sie ein neues Werkzeug im Werkzeugmagazin und den eingestellten Durchmesser (Nutdurchmesser)

Die Vorschubgeschwindigkeit für die Endbearbeitung wird normalerweise auf 700-900 eingestellt.

Andere Einstellungen sind die gleichen wie grobe Einstellungen