Bearbeitung von Verzahnungsteilen von 40Cr Straight Tooth Cylindrical

Schlüsselwörter: Bearbeitung von Verzahnungsteilen, 40Cr Zahnräder, Turbinenräder, Zahnschliff, Zahnende Bearbeitung, Zahnende invertiertes Kreis, Zahnrad Quenchen

Das Zahnrad ist ein Standard-Stirnrad mit einem Modul m = 3,5 mm, einer Anzahl von Zähnen z = 63 und einem Zahnformwinkel a = 20 °. Da es sich um das Zahnrad in der Flugzeugdampfturbine handelt, muss die Bearbeitungsgenauigkeit hoch sein.

Da die Zahnräder in der Dampfturbine eine harte Zahnoberfläche und eine harte Zahnmitte erfordern, wird der geschmiedete Rohling ausgewählt. 40Cr wird verwendet.

(1) Die wichtigsten technischen Anforderungen

1) Das Genauigkeitsniveau wird auf die erste Toleranzgruppe mit 6 Genauigkeitsniveaus und dem erfassten kumulativen Teilungsfehler ΔFp eingestellt. Die zweite Toleranzgruppe ist die Genauigkeitsstufe 5, und der Zahnprofilfehler Δff des Erfassungsgegenstands und die Basisabschnittsabweichung Δfpb; Die dritte Toleranzgruppe ist die Genauigkeitsstufe 5 und der erfasste Zahnrichtungsfehler ΔFβ; Messen der Zahndickenabweichung Wk durch Messen der Länge der Normalen; Abweichungscode M auf Zahndicke, Abweichungscode P unter Zahndicke; (In der Genauigkeitsanzeige wird die Abweichung der Zahndickengrenze zur Steuerung des Spiels verwendet, das mit dem Code MP gekennzeichnet ist.)

2) Die Referenztiefe der Referenzfläche des Rohlings ist die Genauigkeit des IT6; Es gibt Anforderungen an den Rundlauf der Stirnfläche mit der Achse der Innenbohrung an beiden Enden.

3) Oberflächenrauheit Ra Das Referenzloch betrug 0,8 μm, die beiden Endflächen 1,6 μm, die Zahnoberfläche 0,8 μm; m und die zylindrische Oberfläche der Zahnoberseite 3,2 & μm.

(2) Der Schmiederohling wird ausgewählt, um die mechanischen Eigenschaften des Materials zu verbessern. Das Freischmieden wird in der Kleinserienfertigung und das Gesenkschmieden in der Massenfertigung eingesetzt.

(3) Die Auswahl der Hauptoberflächenbearbeitungsmethoden für das Getriebe hat ein höheres Präzisionsniveau. Die wichtigsten Oberflächenveredelungsmethoden sind wie folgt.

Referenzbohrung: Schleifen

Stirnfläche: Schleifen

Zahnoberfläche: Wälzfräsen - Oberflächenabschrecken - Schleifen

Der allgemeine Prozess der Bearbeitung von Flugzeugturbinenstirnrädern:

Dokument Anzahl der Teile und Komponenten der Prozess Card Produkttyp

Produktname Name der Getriebeteile Gesamtseite

Nr. Prozessinhalt Gerätemenge Messzeit Kontingent Bemerkung

27, Reinigung: Reinigungsmaschine

28. Abschlusstest

Design-Korrekturzulassung

Der Zahnradbearbeitungsprozess durchläuft im Allgemeinen die folgenden Stufen: Blank Wärmebehandlung, Zahn blank Bearbeitung, Zahnprofilbearbeitung, Zahnende Bearbeitung, Wärmebehandlung Zahnoberfläche, Präzisionsreferenzkorrektur und Zahnprofil Finishing usw.

Die erste Verarbeitungsstufe ist die Anfangsstufe, in der der Rohling anfänglich bearbeitet wird. Da die Genauigkeit der Zahnradübertragung hauptsächlich durch die Zahnprofilgenauigkeit und die Gleichmäßigkeit der Zahnteilung bestimmt wird, hat dies einen direkten Zusammenhang mit der Genauigkeit der Positionierungsreferenz (Loch und Stirnfläche), die beim Schneiden des Zahns verwendet wird. Daher dient diese Stufe hauptsächlich zur Vorbereitung der Feinreferenz für die nächste Stufe der Bearbeitung der Zahnform, so dass die Genauigkeit des Innenlochs und der Endfläche des Zahns im Wesentlichen den angegebenen technischen Anforderungen entspricht. Zusätzlich zur Bearbeitung der Benchmarks in diesem Stadium sollte in dieser Phase die Bearbeitung kleinerer Flächen, die nicht dem Zahnprofil entsprechen, so spät wie möglich erfolgen.

Die zweite Stufe ist die Verarbeitung des Getriebezahnform.

Für Zahnräder, die nicht abgeschreckt werden müssen, ist diese Stufe im Allgemeinen die letzte Bearbeitungsstufe des Zahnrads. Nach dieser Phase sollten Zahnräder bearbeitet werden, die die Anforderungen der Zeichnungen vollständig erfüllen. Bei Zahnrädern, die gehärtet werden müssen, muss in dieser Phase die für die Endbearbeitung des Zahnprofils erforderliche Zahnprofilgenauigkeit bearbeitet werden. Daher ist die Bearbeitung in dieser Phase ein kritischer Schritt, um die Genauigkeit der Zahnradbearbeitung sicherzustellen.

Besondere Aufmerksamkeit sollte geschenkt werden.

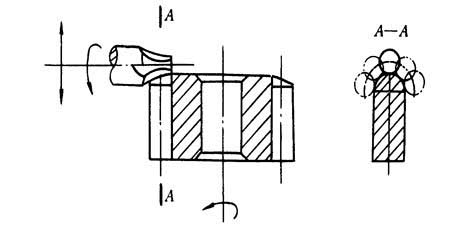

Zahnendenbearbeitung:

A) Umgekehrter Kreis

B) umgekehrte Spitze

C) Anfasen

Abbildung 1 getriebe zahnende bearbeitung

Die Methoden zur Bearbeitung des Zahnradendes des Zahnrads sind: Es gibt vier Möglichkeiten für das Umkehren des Kreises, das Umkehren des Punktes, das Abschrägen der Kante und das Entgraten. Das Zahnrad nach dem Anfasen, Anfasen und Anfasen (Fig. 1). Es ist leicht einzurasten, wenn Sie sich entlang der Achse bewegen. Am weitesten verbreitet ist das Anfasen von Zahnenden. Abbildung 2 zeigt das Prinzip des Anfasens eines Fingerfräsers. Abgerundet dreht sich das Zahnrad langsam und der Fingerschneider bewegt sich linear entlang der Zahnradachse, während er sich mit hoher Geschwindigkeit dreht. Jedes Mal, wenn sich das Zahnrad um einen Zahn dreht, bewegt sich der Fräser einmal hin und her, und die beiden Enden vervollständigen das Runden des Zahnendes in Relativbewegung. Die Bearbeitung des Zahnendes sollte vor dem Abschrecken des Zahnprofils erfolgen.

Die dritte Verarbeitungsstufe ist die Wärmebehandlungsstufe. In diesem Stadium wird die Abschreckbehandlung der Zahnoberfläche hauptsächlich durchgeführt, um die spezifizierte Härteanforderung der Zahnoberfläche zu erreichen.

Die letzte Stufe der Bearbeitung ist die Endphase des Zahnprofils.

Der Zweck dieser Stufe besteht darin, die durch das Abschrecken des Zahnrads verursachte Zahnprofilverformung zu korrigieren, die Zahnprofilgenauigkeit weiter zu verbessern und die Oberflächenrauheit zu verringern, um die endgültigen Genauigkeitsanforderungen zu erreichen. In diesem Stadium sollte das Positionierungsdatum (Loch und Endfläche) zuerst getrimmt werden, und das innere Loch und die Endfläche des Zahnrads werden nach dem Abschrecken verformt. Wenn das lochförmige Schlichten direkt unter Verwendung solcher Löcher und Endflächen nach dem Abschrecken durchgeführt wird, ist es schwierig, die Zahnradgenauigkeit zu erreichen. Die gezahnte Nachbearbeitung mit der Positionierung der getrimmten Referenzfläche macht die Positionierung genau und zuverlässig, und die Gleichgewichtsverteilung ist relativ gleichmäßig, um den Zweck der Nachbearbeitung zu erreichen. Die Bearbeitung des Zahnendes muss vor dem Abschrecken des Zahnrads erfolgen, normalerweise nach dem Einfräsen (Einsetzen) der Zähne.

Das Grundloch des Zahnrads wird nach dem Abschrecken verformt. Um die Qualität der Zahnprofilbearbeitung zu gewährleisten, muss das Basisloch korrigiert werden.

Die Korrektur des zylindrischen Lochzahnrads kann zum Schieben von Löchern oder Schleifen von Löchern verwendet werden, und das Schieben von Löchern hat eine hohe Produktivität und wird häufig für ungehärtete Zahnräder verwendet; Hohe Schleifpräzision bei geringer Produktivität. Für Zahnräder mit hoher Innenhärte und hoher Härte nach dem Abschrecken oder für Zahnräder mit größerem Innendurchmesser und dünnerer Dicke sind Schleiflöcher besser geeignet.

Beim Schleifen von Löchern ist der Teilkreis in der Regel zentriert, so dass der Rundlauf des Zahnkranzes nach dem Schleifen von Löchern geringer ist, was sich günstig auf das spätere Schleifen oder Honen auswirkt. Um die Produktivität zu verbessern, haben einige Fabriken auch gute Ergebnisse erzielt, indem sie Schleiflöcher durch Diamantbohrungen ersetzten.

Das Zahnrad ist ein Standard-Stirnrad mit einem Modul m = 3,5 mm, einer Anzahl von Zähnen z = 63 und einem Zahnformwinkel a = 20 °. Da es sich um das Zahnrad in der Flugzeugdampfturbine handelt, muss die Bearbeitungsgenauigkeit hoch sein.

Da die Zahnräder in der Dampfturbine eine harte Zahnoberfläche und eine harte Zahnmitte erfordern, wird der geschmiedete Rohling ausgewählt. 40Cr wird verwendet.

(1) Die wichtigsten technischen Anforderungen

1) Das Genauigkeitsniveau wird auf die erste Toleranzgruppe mit 6 Genauigkeitsniveaus und dem erfassten kumulativen Teilungsfehler ΔFp eingestellt. Die zweite Toleranzgruppe ist die Genauigkeitsstufe 5, und der Zahnprofilfehler Δff des Erfassungsgegenstands und die Basisabschnittsabweichung Δfpb; Die dritte Toleranzgruppe ist die Genauigkeitsstufe 5 und der erfasste Zahnrichtungsfehler ΔFβ; Messen der Zahndickenabweichung Wk durch Messen der Länge der Normalen; Abweichungscode M auf Zahndicke, Abweichungscode P unter Zahndicke; (In der Genauigkeitsanzeige wird die Abweichung der Zahndickengrenze zur Steuerung des Spiels verwendet, das mit dem Code MP gekennzeichnet ist.)

2) Die Referenztiefe der Referenzfläche des Rohlings ist die Genauigkeit des IT6; Es gibt Anforderungen an den Rundlauf der Stirnfläche mit der Achse der Innenbohrung an beiden Enden.

3) Oberflächenrauheit Ra Das Referenzloch betrug 0,8 μm, die beiden Endflächen 1,6 μm, die Zahnoberfläche 0,8 μm; m und die zylindrische Oberfläche der Zahnoberseite 3,2 & μm.

(2) Der Schmiederohling wird ausgewählt, um die mechanischen Eigenschaften des Materials zu verbessern. Das Freischmieden wird in der Kleinserienfertigung und das Gesenkschmieden in der Massenfertigung eingesetzt.

(3) Die Auswahl der Hauptoberflächenbearbeitungsmethoden für das Getriebe hat ein höheres Präzisionsniveau. Die wichtigsten Oberflächenveredelungsmethoden sind wie folgt.

Referenzbohrung: Schleifen

Stirnfläche: Schleifen

Zahnoberfläche: Wälzfräsen - Oberflächenabschrecken - Schleifen

Der allgemeine Prozess der Bearbeitung von Flugzeugturbinenstirnrädern:

Dokument Anzahl der Teile und Komponenten der Prozess Card Produkttyp

Produktname Name der Getriebeteile Gesamtseite

Nr. Prozessinhalt Gerätemenge Messzeit Kontingent Bemerkung

1, schneiden sägemaschine 1

2, raue Autoendfläche, inneres Loch und fasen vertikales Auto ab

3, Blindprüfung zerstörungsfreien Fehlerdetektor

4, raue Autoöffnung, externe Fase und Gesichtsdrehbank

5, Wärmebehandlung (Anlassen) Kastenofen

6, feines inneres Loch des Autos und Endflächendrehbank

7. Bohren: Vertikalbohren

8. Große Stirnfläche schleifen: Flachschleifer

9, Reiben: Bohrmaschine

10, Zugschlüssel: Schlitzräummaschine

11. Zwischeninspektion: Bremssättel und Winkelmaßstäbe

12. Machen Sie den Werksstandard: bench bench

13, Grobes Wälzfräsen: Wälzfräsmaschine

14. Feinfräsen: Fräsmaschine

15. Zahnendenbearbeitung: Fräsmaschine

16. Reinigung: Reinigungsmaschine

17. Zwischentest

18, Wärmebehandlung (Oberflächenhärten): Kastenofen

19. Innenloch fein schleifen: Innenschleifer

20, Reinigung: Reinigungsmaschine

21. Zwischentest

22, Matching: Inspektionsmaschine

23, Schleifen: Schleifmaschine

24, Reinigung: Reinigungsmaschine

25, Matching: Inspektionsmaschine

26. Schreiben Sie die Pairing-Nummer

2, raue Autoendfläche, inneres Loch und fasen vertikales Auto ab

3, Blindprüfung zerstörungsfreien Fehlerdetektor

4, raue Autoöffnung, externe Fase und Gesichtsdrehbank

5, Wärmebehandlung (Anlassen) Kastenofen

6, feines inneres Loch des Autos und Endflächendrehbank

7. Bohren: Vertikalbohren

8. Große Stirnfläche schleifen: Flachschleifer

9, Reiben: Bohrmaschine

10, Zugschlüssel: Schlitzräummaschine

11. Zwischeninspektion: Bremssättel und Winkelmaßstäbe

12. Machen Sie den Werksstandard: bench bench

13, Grobes Wälzfräsen: Wälzfräsmaschine

14. Feinfräsen: Fräsmaschine

15. Zahnendenbearbeitung: Fräsmaschine

16. Reinigung: Reinigungsmaschine

17. Zwischentest

18, Wärmebehandlung (Oberflächenhärten): Kastenofen

19. Innenloch fein schleifen: Innenschleifer

20, Reinigung: Reinigungsmaschine

21. Zwischentest

22, Matching: Inspektionsmaschine

23, Schleifen: Schleifmaschine

24, Reinigung: Reinigungsmaschine

25, Matching: Inspektionsmaschine

26. Schreiben Sie die Pairing-Nummer

28. Abschlusstest

Design-Korrekturzulassung

Der Zahnradbearbeitungsprozess durchläuft im Allgemeinen die folgenden Stufen: Blank Wärmebehandlung, Zahn blank Bearbeitung, Zahnprofilbearbeitung, Zahnende Bearbeitung, Wärmebehandlung Zahnoberfläche, Präzisionsreferenzkorrektur und Zahnprofil Finishing usw.

Die erste Verarbeitungsstufe ist die Anfangsstufe, in der der Rohling anfänglich bearbeitet wird. Da die Genauigkeit der Zahnradübertragung hauptsächlich durch die Zahnprofilgenauigkeit und die Gleichmäßigkeit der Zahnteilung bestimmt wird, hat dies einen direkten Zusammenhang mit der Genauigkeit der Positionierungsreferenz (Loch und Stirnfläche), die beim Schneiden des Zahns verwendet wird. Daher dient diese Stufe hauptsächlich zur Vorbereitung der Feinreferenz für die nächste Stufe der Bearbeitung der Zahnform, so dass die Genauigkeit des Innenlochs und der Endfläche des Zahns im Wesentlichen den angegebenen technischen Anforderungen entspricht. Zusätzlich zur Bearbeitung der Benchmarks in diesem Stadium sollte in dieser Phase die Bearbeitung kleinerer Flächen, die nicht dem Zahnprofil entsprechen, so spät wie möglich erfolgen.

Die zweite Stufe ist die Verarbeitung des Getriebezahnform.

Für Zahnräder, die nicht abgeschreckt werden müssen, ist diese Stufe im Allgemeinen die letzte Bearbeitungsstufe des Zahnrads. Nach dieser Phase sollten Zahnräder bearbeitet werden, die die Anforderungen der Zeichnungen vollständig erfüllen. Bei Zahnrädern, die gehärtet werden müssen, muss in dieser Phase die für die Endbearbeitung des Zahnprofils erforderliche Zahnprofilgenauigkeit bearbeitet werden. Daher ist die Bearbeitung in dieser Phase ein kritischer Schritt, um die Genauigkeit der Zahnradbearbeitung sicherzustellen.

Besondere Aufmerksamkeit sollte geschenkt werden.

Zahnendenbearbeitung:

A) Umgekehrter Kreis

B) umgekehrte Spitze

C) Anfasen

Abbildung 1 getriebe zahnende bearbeitung

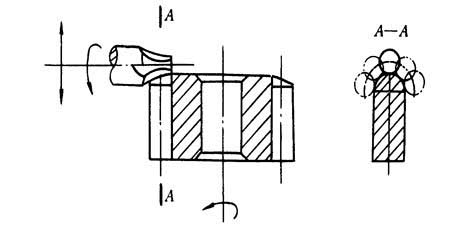

Die Methoden zur Bearbeitung des Zahnradendes des Zahnrads sind: Es gibt vier Möglichkeiten für das Umkehren des Kreises, das Umkehren des Punktes, das Abschrägen der Kante und das Entgraten. Das Zahnrad nach dem Anfasen, Anfasen und Anfasen (Fig. 1). Es ist leicht einzurasten, wenn Sie sich entlang der Achse bewegen. Am weitesten verbreitet ist das Anfasen von Zahnenden. Abbildung 2 zeigt das Prinzip des Anfasens eines Fingerfräsers. Abgerundet dreht sich das Zahnrad langsam und der Fingerschneider bewegt sich linear entlang der Zahnradachse, während er sich mit hoher Geschwindigkeit dreht. Jedes Mal, wenn sich das Zahnrad um einen Zahn dreht, bewegt sich der Fräser einmal hin und her, und die beiden Enden vervollständigen das Runden des Zahnendes in Relativbewegung. Die Bearbeitung des Zahnendes sollte vor dem Abschrecken des Zahnprofils erfolgen.

Figur 2 Zahnrad Zahnspitzenkreis

Die dritte Verarbeitungsstufe ist die Wärmebehandlungsstufe. In diesem Stadium wird die Abschreckbehandlung der Zahnoberfläche hauptsächlich durchgeführt, um die spezifizierte Härteanforderung der Zahnoberfläche zu erreichen.

Die letzte Stufe der Bearbeitung ist die Endphase des Zahnprofils.

Der Zweck dieser Stufe besteht darin, die durch das Abschrecken des Zahnrads verursachte Zahnprofilverformung zu korrigieren, die Zahnprofilgenauigkeit weiter zu verbessern und die Oberflächenrauheit zu verringern, um die endgültigen Genauigkeitsanforderungen zu erreichen. In diesem Stadium sollte das Positionierungsdatum (Loch und Endfläche) zuerst getrimmt werden, und das innere Loch und die Endfläche des Zahnrads werden nach dem Abschrecken verformt. Wenn das lochförmige Schlichten direkt unter Verwendung solcher Löcher und Endflächen nach dem Abschrecken durchgeführt wird, ist es schwierig, die Zahnradgenauigkeit zu erreichen. Die gezahnte Nachbearbeitung mit der Positionierung der getrimmten Referenzfläche macht die Positionierung genau und zuverlässig, und die Gleichgewichtsverteilung ist relativ gleichmäßig, um den Zweck der Nachbearbeitung zu erreichen. Die Bearbeitung des Zahnendes muss vor dem Abschrecken des Zahnrads erfolgen, normalerweise nach dem Einfräsen (Einsetzen) der Zähne.

Das Grundloch des Zahnrads wird nach dem Abschrecken verformt. Um die Qualität der Zahnprofilbearbeitung zu gewährleisten, muss das Basisloch korrigiert werden.

Die Korrektur des zylindrischen Lochzahnrads kann zum Schieben von Löchern oder Schleifen von Löchern verwendet werden, und das Schieben von Löchern hat eine hohe Produktivität und wird häufig für ungehärtete Zahnräder verwendet; Hohe Schleifpräzision bei geringer Produktivität. Für Zahnräder mit hoher Innenhärte und hoher Härte nach dem Abschrecken oder für Zahnräder mit größerem Innendurchmesser und dünnerer Dicke sind Schleiflöcher besser geeignet.

Beim Schleifen von Löchern ist der Teilkreis in der Regel zentriert, so dass der Rundlauf des Zahnkranzes nach dem Schleifen von Löchern geringer ist, was sich günstig auf das spätere Schleifen oder Honen auswirkt. Um die Produktivität zu verbessern, haben einige Fabriken auch gute Ergebnisse erzielt, indem sie Schleiflöcher durch Diamantbohrungen ersetzten.