4 Arten von CNC-Bearbeitungs technologie Genial Verwendet

Ein, Bodenschneider Weg

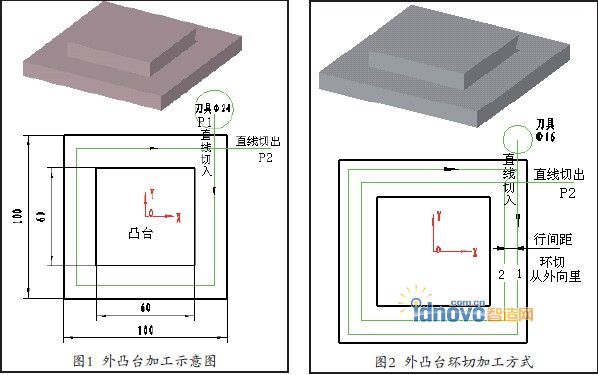

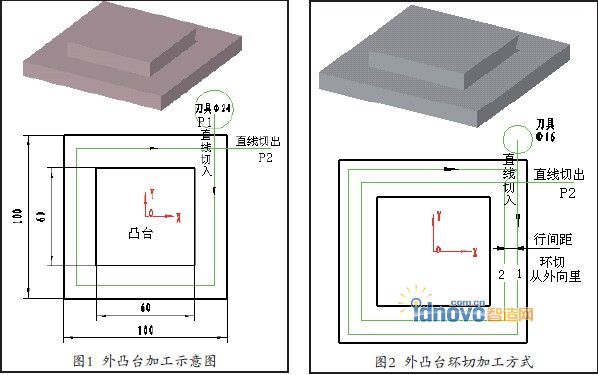

1. Verarbeitung von äußeren vorstehenden Teilen

Wie in Fig. 1 gezeigt, kann, wenn außerhalb des offenen äußeren Vorsprungs maschinell bearbeitet wird, das "Ebenenprofilverarbeitungs" -Verfahren zur Verarbeitung verwendet werden. Im Allgemeinen wird das Werkzeug von dem Punkt P1 außerhalb des Rohmaterials (A'B'C'D ') ausgewählt, so dass das vertikale Messer verwendet werden kann und das Verfahren des geraden Schneidens verwendet werden kann. Wenn Sie ein Messer von einem bestimmten Punkt auf der Oberfläche des festen Materials schneiden, können Sie nur die Spiralmessermethode oder lineare progressive Methode verwenden. Ansonsten ist ein Vorbohren (Vorbohren eines kleinen Lochs mit einem Stück, dann vertikales Schneiden mit einem vertikalen Fräser in das Vorbohrloch zum planaren Schneiden) erforderlich. Wenn Sie diesen Punkt nicht verstehen, setzen Sie direkt unter dem physischen Material des Messers den Bohrer ein, der leicht zu beschädigen ist.

Angenommen, die Größe des Rohlings A'B'C'D 'beträgt 100 × 100 und die Größe des Vorsprungs beträgt 60 × 60. Mit dem Schaftfräser φ24 ist die manuelle Programmierung des vertikalen Untermessers:

G00Z50

X42Y65 (Punkt P1 außerhalb der Entität)

Z-2 (senkrecht zur Unterklinge, Schnitttiefe 2mm) G01Y-42F300 (Linearschnitt)

......

Wenn ein kleinerer Fräser, zum Beispiel ein Schaftfräser mit einem Φ 16 verwendet wird, ist eine Mehrwerkzeugbearbeitung (das heißt, eine mehrreihige Bearbeitung) erforderlich. Wie in Fig. 2 gezeigt, wird ein "von außen nach innen" geschnittener Für eine solche Außensohle sollte eine Out-Methode gewählt werden. Dies garantiert nicht nur das Entfernen des Werkzeuges von außerhalb der Einheit, sondern auch das Vorhalten der Schlichtaufmaße. Bei flachen Messern kann der Linienabstand (Reihenabstand) zum Schruppen zwischen 0,7% und 0,8% des Fräserdurchmessers liegen.

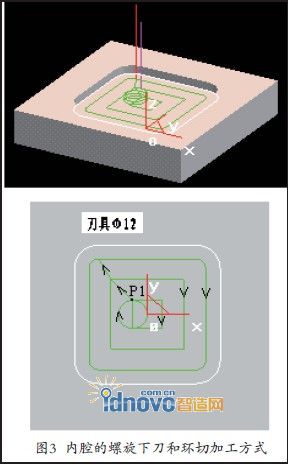

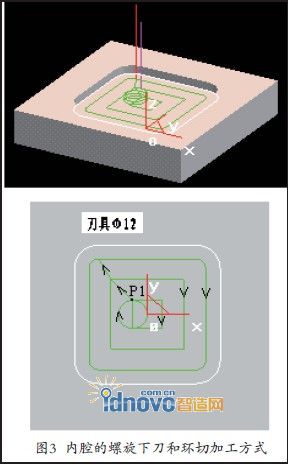

2. Die innere Hohlraumbearbeitung

Bei der Bearbeitung von ausgesparten Hohlräumen ist es unvermeidbar, ein Messer aus dem festen Material zu schneiden.

Wenn Sie ein Teil auf einem CNC-Bearbeitungszentrum bearbeiten, können Sie mit dem Zentrierbohrer ein kleineres Loch vorbohren und dann die Bearbeitung "Planflächenbearbeitung" verwenden.

Wenn es auf einer normalen CNC-Fräsmaschine bearbeitet wird, muss das Loch nicht vorgebohrt werden. Verwenden Sie den "Helix-Untermessermodus", um das Messer zu platzieren und führen Sie dann die Ebenenbearbeitung durch (Sparen der Werkzeugwechselzeit). Die manuelle Programmierung des Spiralschneidmodus ist:

G00Z50

X-6Y-6 (Lumen bearbeitet die Messerpunkte in der XY-Ebene P1)

Z10 (Z-Richtung relativ zur Verlangsamung der Blatthöhe des Punktes)

G01Z1F100 (Startpunkt des Spiralmessers in Z-Richtung)

G91G03I0J6Z-1L3 (schraubenförmiges unteres Messer, Schnitttiefe 2mm an Ort und Stelle)

G90 G03I-3J0 (Dieser Satz kann nicht weggelassen werden, sonst bleiben einige unbearbeitete saubere Markierungen auf der Unterseite des Werkstücks zurück)

G01Y6F300 (Anfängliche "planare Kavitätenbearbeitung" von innen nach außen)

......

Neben der äußeren spiralförmigen Art unter dem Messer kann das Messer auch geradlinig geneigt verwendet werden,

Oder ein gradliniger Messerschnittmodus.

2, die clevere Verwendung von Zuschnitt

Finish-Zulage in der Maschinenbau-Technologie, und automatische Programmierung Software zu beenden, ist unterschiedlich.

Ersteres bezieht sich auf den Rand, der während der Verarbeitung entfernt werden sollte, und Letzterer bezieht sich auf den nach Abschluss der Verarbeitung verbleibenden Rand.

Wenn zum Beispiel die Endgröße des inneren Lochs Φ 800 + 0,2 ist, sollte die "verbleibende Toleranz" in der automatischen Programmierung auf "0" eingestellt werden, wenn die aktuelle Bearbeitung die endgültige Fertigstellung ist; Wenn diese Bearbeitung immer noch einseitig bleiben muss Bei 0,1 mm für die Endbearbeitung sollte die "Maskenzugabe" beim Programmieren auf "0,1" eingestellt werden.

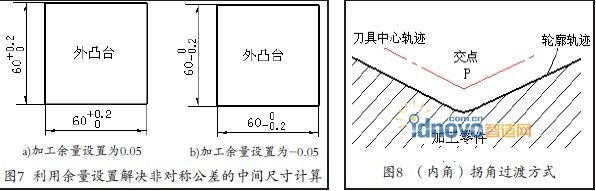

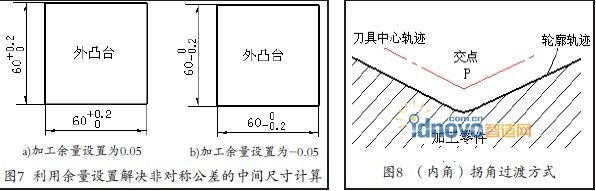

Wir können es geschickt verwenden, um das Problem der mittleren Größenberechnung asymmetrischer Toleranzen zu lösen. Bei der manuellen Programmierung wird normalerweise mit "Zwischenabmessungen" programmiert, um sicherzustellen, dass die tatsächlichen Abmessungen des bearbeiteten Teils innerhalb der erforderlichen Maßtoleranzen liegen. Bei asymmetrischen Toleranzen ist es oft umständlich, die mittlere Größe zu berechnen. Bei der automatischen Programmierung kann dieses Problem durch Einstellen der Bearbeitungszugabe leicht gelöst werden.

Wie in Abb. 7a gezeigt, ist die untere Abweichung die Basisabweichung 0 und die obere Abweichung ist +0,2. Daher wird nur die Bearbeitungszugabe auf 0,05 gesetzt, dann berechnet die Programmiersoftware automatisch die Trajektorie entsprechend der mittleren Größe von 60,1 mm.

Die in Fig. 7b gezeigten Teile haben eine obere Abweichung von 0, eine untere Abweichung von -0,2 und eine Bearbeitungszugabe von -0,05, so dass die Programmiersoftware die Trajektorie automatisch bei einer Zwischengröße von 59,9 mm berechnen kann.

Darüber hinaus übernimmt die zuvor erwähnte Außenkontur die "von außen nach innen" und die Innenkontur nimmt den "von innen nach außen" -Ansatz zum Schneiden an. Es ist auch praktisch, die Einstellung "Restzugabe" zu verwenden, um die Grobbearbeitung der Teile abzuschließen.

3, Eckübergangsmodus

Der Trajektorienentwurf der automatischen CAXA-Programmiersoftware muss den "Eckübergangsmodus" einstellen, bei dem es sich um den Bearbeitungsmodus handelt, wenn Ecken im Schneidprozess angetroffen werden. Die CNC erkennt automatisch die Ecken der Innenecken. Für die Inneneckenbearbeitung muss die Mittelbahn des Werkzeugs an den Ecken den Schnittpunkt P der Konturspur mit äquidistanter Linie durchlaufen, wie in Abbildung 8 gezeigt.

Abbildung 9 zeigt zwei Übergänge bei der Bearbeitung einer Außenecke.

Abbildung 9a ist ein Übergang mit einer scharfen Ecke, dh an der Ecke, an der eine Kontur zu einer anderen Kontur verarbeitet wird. Die Mitteltrajektorie des Werkzeugs ist der Schnittpunkt zweier äquidistanter gerader Linien (der Schnittpunkt von 1P und 2P mit dem Werkzeugradius als Entfernung).

Fig. 9b zeigt den Kreisbogenübergangsmodus. Das heißt, in der Ecke, in der eine Kontur zu einer anderen Kontur verarbeitet wird, ist die Werkzeugmittelbahn ein Bogen (ein Bogen von 1 bis 2 im Diagramm). Der Anfangspunkt ist der Endpunkt der vorherigen Kurve, der Endpunkt ist der Anfangspunkt der folgenden Kurve und der Radius ist gleich dem Werkzeugradius.

Unter dem Aspekt der Schneidtechnik, bei der Bearbeitung von halbgeschlossenen oder geschlossenen Innen- und Außenkonturen, sollte der Stillstand in der Bearbeitung so weit wie möglich vermieden werden. Weil das "Teil-Werkzeug-Werkzeug" -Prozesssystem vorübergehend in einem Zustand ist des dynamischen Gleichgewichts und der elastischen Verformung während der Bearbeitung, wenn die Zufuhr plötzlich stoppt, wird die Schneidkraft erheblich verringert.

Das Gleichgewicht des ursprünglichen Prozesssystems wird verloren gehen und das Werkzeug wird Kratzer oder Dellen im Stillstand hinterlassen, was die Bearbeitungsqualität der Werkstückoberfläche beeinflusst.

Aus handwerklicher Sicht sollten Eckübergänge so weit wie möglich gewählt werden. Wenn jedoch die scharfe Ecke übergeht, ist die von dem Werkzeug zurückgelegte Strecke länger als der Bogenübergang, insbesondere wenn der Winkel α des Teils kleiner ist, wird der Schnittpunkt der Werkzeugmittelbahn an der Ecke weiter, was die Bearbeitungseffizienz beeinflusst . Daher sollte das Prinzip der Eckübergangsauswahl folgendermaßen aussehen: Wenn beim Schruppen generell der "Bogenübergang" gewählt wird, muss die Endbearbeitung (insbesondere wenn die Ecke einen scharfen Winkel erfordert und die Anforderungen an die Oberflächenqualität höher sind) "scharfkantiger Übergang" gewählt werden.

Es gibt auch scharfe Punktübergänge und Lichtbogenübergänge in der manuellen Programmierung. Die dem scharfen Eckübergang entsprechenden Befehlscodes sind G451 (SIEMENS-System) und G61 (FANUC-System), und die dem Bogenübergang entsprechenden Codes sind G450 (SIEMENS-System) und G64 (FANUC-System).

1. Verarbeitung von äußeren vorstehenden Teilen

Wie in Fig. 1 gezeigt, kann, wenn außerhalb des offenen äußeren Vorsprungs maschinell bearbeitet wird, das "Ebenenprofilverarbeitungs" -Verfahren zur Verarbeitung verwendet werden. Im Allgemeinen wird das Werkzeug von dem Punkt P1 außerhalb des Rohmaterials (A'B'C'D ') ausgewählt, so dass das vertikale Messer verwendet werden kann und das Verfahren des geraden Schneidens verwendet werden kann. Wenn Sie ein Messer von einem bestimmten Punkt auf der Oberfläche des festen Materials schneiden, können Sie nur die Spiralmessermethode oder lineare progressive Methode verwenden. Ansonsten ist ein Vorbohren (Vorbohren eines kleinen Lochs mit einem Stück, dann vertikales Schneiden mit einem vertikalen Fräser in das Vorbohrloch zum planaren Schneiden) erforderlich. Wenn Sie diesen Punkt nicht verstehen, setzen Sie direkt unter dem physischen Material des Messers den Bohrer ein, der leicht zu beschädigen ist.

Angenommen, die Größe des Rohlings A'B'C'D 'beträgt 100 × 100 und die Größe des Vorsprungs beträgt 60 × 60. Mit dem Schaftfräser φ24 ist die manuelle Programmierung des vertikalen Untermessers:

G00Z50

X42Y65 (Punkt P1 außerhalb der Entität)

Z-2 (senkrecht zur Unterklinge, Schnitttiefe 2mm) G01Y-42F300 (Linearschnitt)

......

Wenn ein kleinerer Fräser, zum Beispiel ein Schaftfräser mit einem Φ 16 verwendet wird, ist eine Mehrwerkzeugbearbeitung (das heißt, eine mehrreihige Bearbeitung) erforderlich. Wie in Fig. 2 gezeigt, wird ein "von außen nach innen" geschnittener Für eine solche Außensohle sollte eine Out-Methode gewählt werden. Dies garantiert nicht nur das Entfernen des Werkzeuges von außerhalb der Einheit, sondern auch das Vorhalten der Schlichtaufmaße. Bei flachen Messern kann der Linienabstand (Reihenabstand) zum Schruppen zwischen 0,7% und 0,8% des Fräserdurchmessers liegen.

2. Die innere Hohlraumbearbeitung

Bei der Bearbeitung von ausgesparten Hohlräumen ist es unvermeidbar, ein Messer aus dem festen Material zu schneiden.

Wenn Sie ein Teil auf einem CNC-Bearbeitungszentrum bearbeiten, können Sie mit dem Zentrierbohrer ein kleineres Loch vorbohren und dann die Bearbeitung "Planflächenbearbeitung" verwenden.

Wenn es auf einer normalen CNC-Fräsmaschine bearbeitet wird, muss das Loch nicht vorgebohrt werden. Verwenden Sie den "Helix-Untermessermodus", um das Messer zu platzieren und führen Sie dann die Ebenenbearbeitung durch (Sparen der Werkzeugwechselzeit). Die manuelle Programmierung des Spiralschneidmodus ist:

G00Z50

X-6Y-6 (Lumen bearbeitet die Messerpunkte in der XY-Ebene P1)

Z10 (Z-Richtung relativ zur Verlangsamung der Blatthöhe des Punktes)

G01Z1F100 (Startpunkt des Spiralmessers in Z-Richtung)

G91G03I0J6Z-1L3 (schraubenförmiges unteres Messer, Schnitttiefe 2mm an Ort und Stelle)

G90 G03I-3J0 (Dieser Satz kann nicht weggelassen werden, sonst bleiben einige unbearbeitete saubere Markierungen auf der Unterseite des Werkstücks zurück)

G01Y6F300 (Anfängliche "planare Kavitätenbearbeitung" von innen nach außen)

......

Neben der äußeren spiralförmigen Art unter dem Messer kann das Messer auch geradlinig geneigt verwendet werden,

Oder ein gradliniger Messerschnittmodus.

2, die clevere Verwendung von Zuschnitt

Finish-Zulage in der Maschinenbau-Technologie, und automatische Programmierung Software zu beenden, ist unterschiedlich.

Ersteres bezieht sich auf den Rand, der während der Verarbeitung entfernt werden sollte, und Letzterer bezieht sich auf den nach Abschluss der Verarbeitung verbleibenden Rand.

Wenn zum Beispiel die Endgröße des inneren Lochs Φ 800 + 0,2 ist, sollte die "verbleibende Toleranz" in der automatischen Programmierung auf "0" eingestellt werden, wenn die aktuelle Bearbeitung die endgültige Fertigstellung ist; Wenn diese Bearbeitung immer noch einseitig bleiben muss Bei 0,1 mm für die Endbearbeitung sollte die "Maskenzugabe" beim Programmieren auf "0,1" eingestellt werden.

Wir können es geschickt verwenden, um das Problem der mittleren Größenberechnung asymmetrischer Toleranzen zu lösen. Bei der manuellen Programmierung wird normalerweise mit "Zwischenabmessungen" programmiert, um sicherzustellen, dass die tatsächlichen Abmessungen des bearbeiteten Teils innerhalb der erforderlichen Maßtoleranzen liegen. Bei asymmetrischen Toleranzen ist es oft umständlich, die mittlere Größe zu berechnen. Bei der automatischen Programmierung kann dieses Problem durch Einstellen der Bearbeitungszugabe leicht gelöst werden.

Wie in Abb. 7a gezeigt, ist die untere Abweichung die Basisabweichung 0 und die obere Abweichung ist +0,2. Daher wird nur die Bearbeitungszugabe auf 0,05 gesetzt, dann berechnet die Programmiersoftware automatisch die Trajektorie entsprechend der mittleren Größe von 60,1 mm.

Die in Fig. 7b gezeigten Teile haben eine obere Abweichung von 0, eine untere Abweichung von -0,2 und eine Bearbeitungszugabe von -0,05, so dass die Programmiersoftware die Trajektorie automatisch bei einer Zwischengröße von 59,9 mm berechnen kann.

Darüber hinaus übernimmt die zuvor erwähnte Außenkontur die "von außen nach innen" und die Innenkontur nimmt den "von innen nach außen" -Ansatz zum Schneiden an. Es ist auch praktisch, die Einstellung "Restzugabe" zu verwenden, um die Grobbearbeitung der Teile abzuschließen.

3, Eckübergangsmodus

Der Trajektorienentwurf der automatischen CAXA-Programmiersoftware muss den "Eckübergangsmodus" einstellen, bei dem es sich um den Bearbeitungsmodus handelt, wenn Ecken im Schneidprozess angetroffen werden. Die CNC erkennt automatisch die Ecken der Innenecken. Für die Inneneckenbearbeitung muss die Mittelbahn des Werkzeugs an den Ecken den Schnittpunkt P der Konturspur mit äquidistanter Linie durchlaufen, wie in Abbildung 8 gezeigt.

Abbildung 9 zeigt zwei Übergänge bei der Bearbeitung einer Außenecke.

Abbildung 9a ist ein Übergang mit einer scharfen Ecke, dh an der Ecke, an der eine Kontur zu einer anderen Kontur verarbeitet wird. Die Mitteltrajektorie des Werkzeugs ist der Schnittpunkt zweier äquidistanter gerader Linien (der Schnittpunkt von 1P und 2P mit dem Werkzeugradius als Entfernung).

Fig. 9b zeigt den Kreisbogenübergangsmodus. Das heißt, in der Ecke, in der eine Kontur zu einer anderen Kontur verarbeitet wird, ist die Werkzeugmittelbahn ein Bogen (ein Bogen von 1 bis 2 im Diagramm). Der Anfangspunkt ist der Endpunkt der vorherigen Kurve, der Endpunkt ist der Anfangspunkt der folgenden Kurve und der Radius ist gleich dem Werkzeugradius.

Unter dem Aspekt der Schneidtechnik, bei der Bearbeitung von halbgeschlossenen oder geschlossenen Innen- und Außenkonturen, sollte der Stillstand in der Bearbeitung so weit wie möglich vermieden werden. Weil das "Teil-Werkzeug-Werkzeug" -Prozesssystem vorübergehend in einem Zustand ist des dynamischen Gleichgewichts und der elastischen Verformung während der Bearbeitung, wenn die Zufuhr plötzlich stoppt, wird die Schneidkraft erheblich verringert.

Das Gleichgewicht des ursprünglichen Prozesssystems wird verloren gehen und das Werkzeug wird Kratzer oder Dellen im Stillstand hinterlassen, was die Bearbeitungsqualität der Werkstückoberfläche beeinflusst.

Aus handwerklicher Sicht sollten Eckübergänge so weit wie möglich gewählt werden. Wenn jedoch die scharfe Ecke übergeht, ist die von dem Werkzeug zurückgelegte Strecke länger als der Bogenübergang, insbesondere wenn der Winkel α des Teils kleiner ist, wird der Schnittpunkt der Werkzeugmittelbahn an der Ecke weiter, was die Bearbeitungseffizienz beeinflusst . Daher sollte das Prinzip der Eckübergangsauswahl folgendermaßen aussehen: Wenn beim Schruppen generell der "Bogenübergang" gewählt wird, muss die Endbearbeitung (insbesondere wenn die Ecke einen scharfen Winkel erfordert und die Anforderungen an die Oberflächenqualität höher sind) "scharfkantiger Übergang" gewählt werden.

Es gibt auch scharfe Punktübergänge und Lichtbogenübergänge in der manuellen Programmierung. Die dem scharfen Eckübergang entsprechenden Befehlscodes sind G451 (SIEMENS-System) und G61 (FANUC-System), und die dem Bogenübergang entsprechenden Codes sind G450 (SIEMENS-System) und G64 (FANUC-System).