3D-Drucktechnologie erklaert

3D-Druck-Technologie hat begonnen, in verschiedenen Bereichen im Ausland weit verbreitet zu werden, um Menschen zu helfen, die Entwicklungseffizienz zu verbessern und die Produktionskosten zu reduzieren, haben sich 3D-Drucker zu verbreiten begonnen.

In China ist es aufgrund des späten Starts noch weit verbreitet. Die Hauptgründe sind:

1. Bis zur Marktpflege ist noch ein weiter Weg. Derzeit haben die meisten produzierenden Unternehmen in China noch keine so fortschrittlichen Fertigungskonzepte wie "digitales Design" und "Kleinserienfertigung" akzeptiert. Das mangelnde Verständnis der strategischen Bedeutung dieser aufstrebenden Technologie, 3D-Druck, versteht nicht, was diese aufkommende Technologie tun kann und wie viel Wert sie schaffen kann.

2. Professionelle 3D-Druckgeräte auf Unternehmensebene und ihre Materialien sind ebenfalls relativ teuer und ihre Akzeptanz bei den Kunden ist gering. Zwar gibt es bereits einige 3D-Drucker mit Preisen von wenigen Tausend auf dem Markt, aber dieser Einstiegs-3D-Drucker eignet sich besser für den Kauf von Einzelpersonen und Enthusiasten. Es ist schwierig in der industriellen Fertigung, Konstruktionstechnik und anderen Bereichen zu verwenden, ganz zu schweigen von professionellen Anwendungen wie Luft- und Raumfahrt und Medizin. Der Preis für professionelle 3D-Druckgeräte liegt oft im Bereich von Hunderttausenden oder sogar Millionen, was viele Unternehmen, die sich Sorgen um die 3D-Drucktechnologie machen, prohibitiv macht.

3. Die Vielfalt der Materialien ist nicht genug und begrenzt auch die Förderung der 3D-Drucktechnologie. Obwohl es Kunststoffmaterialien gibt, gibt es bereits hunderte, von elastisch bis starr, von heißschmelzend bis hochtemperaturbeständig, von transparent bis opak, von biokompatibel bis gießfähig. Es gibt viele Arten von Materialien, aber sie sind immer noch denen herkömmlicher Materialien unterlegen.

4. Die dreidimensionale Digitalisierungstechnologie wurde noch nicht populär gemacht, was auch den Markt für 3D-Drucker einschränkt. Da die Voraussetzung für den 3D-Druck darin besteht, dass der Computer dreidimensionale Daten zu drucken hat, ist die Erfassung und Erstellung von dreidimensionalen Daten immer noch eine technische Aktivität für die breite Öffentlichkeit. Das stärkste inländische digitale Berufsfeld ist Hangzhou Xianlin 3D Technology Co., Ltd, die unabhängig eine Vielzahl von dreidimensionalen Scannern für verschiedene Anwendungsbereiche entwickelt. Kann helfen, schnell 3D-Daten des Objekts zu erhalten, kann die Ausgabe STL digitales Modell für 3D-Druck, weniger als CAD-Modellierung Technologieanforderungen, schneller verwendet werden.

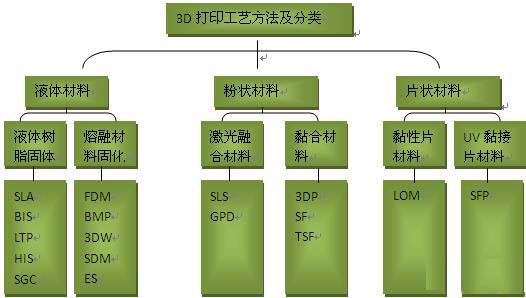

Derzeit sind mehr als ein Dutzend verschiedene 3D-Drucker-Spritzgießtechnologien auf dem Markt. Einschließlich 3D-Druckern verschiedener SLS-, DMLS-, FDM-, SLA-, DLP-, FFF-, MEM-, LOM-, EBM-, SHS-, 3DP- und 3D-Drucker-Typen benötigen unterschiedliche Materialien unterschiedliche Materialien zum Bedrucken von Endprodukten. Unter ihnen sind SLS, FDM, SLA, LOM und 3DP ausgereifter.

In China ist es aufgrund des späten Starts noch weit verbreitet. Die Hauptgründe sind:

1. Bis zur Marktpflege ist noch ein weiter Weg. Derzeit haben die meisten produzierenden Unternehmen in China noch keine so fortschrittlichen Fertigungskonzepte wie "digitales Design" und "Kleinserienfertigung" akzeptiert. Das mangelnde Verständnis der strategischen Bedeutung dieser aufstrebenden Technologie, 3D-Druck, versteht nicht, was diese aufkommende Technologie tun kann und wie viel Wert sie schaffen kann.

2. Professionelle 3D-Druckgeräte auf Unternehmensebene und ihre Materialien sind ebenfalls relativ teuer und ihre Akzeptanz bei den Kunden ist gering. Zwar gibt es bereits einige 3D-Drucker mit Preisen von wenigen Tausend auf dem Markt, aber dieser Einstiegs-3D-Drucker eignet sich besser für den Kauf von Einzelpersonen und Enthusiasten. Es ist schwierig in der industriellen Fertigung, Konstruktionstechnik und anderen Bereichen zu verwenden, ganz zu schweigen von professionellen Anwendungen wie Luft- und Raumfahrt und Medizin. Der Preis für professionelle 3D-Druckgeräte liegt oft im Bereich von Hunderttausenden oder sogar Millionen, was viele Unternehmen, die sich Sorgen um die 3D-Drucktechnologie machen, prohibitiv macht.

3. Die Vielfalt der Materialien ist nicht genug und begrenzt auch die Förderung der 3D-Drucktechnologie. Obwohl es Kunststoffmaterialien gibt, gibt es bereits hunderte, von elastisch bis starr, von heißschmelzend bis hochtemperaturbeständig, von transparent bis opak, von biokompatibel bis gießfähig. Es gibt viele Arten von Materialien, aber sie sind immer noch denen herkömmlicher Materialien unterlegen.

4. Die dreidimensionale Digitalisierungstechnologie wurde noch nicht populär gemacht, was auch den Markt für 3D-Drucker einschränkt. Da die Voraussetzung für den 3D-Druck darin besteht, dass der Computer dreidimensionale Daten zu drucken hat, ist die Erfassung und Erstellung von dreidimensionalen Daten immer noch eine technische Aktivität für die breite Öffentlichkeit. Das stärkste inländische digitale Berufsfeld ist Hangzhou Xianlin 3D Technology Co., Ltd, die unabhängig eine Vielzahl von dreidimensionalen Scannern für verschiedene Anwendungsbereiche entwickelt. Kann helfen, schnell 3D-Daten des Objekts zu erhalten, kann die Ausgabe STL digitales Modell für 3D-Druck, weniger als CAD-Modellierung Technologieanforderungen, schneller verwendet werden.

Derzeit sind mehr als ein Dutzend verschiedene 3D-Drucker-Spritzgießtechnologien auf dem Markt. Einschließlich 3D-Druckern verschiedener SLS-, DMLS-, FDM-, SLA-, DLP-, FFF-, MEM-, LOM-, EBM-, SHS-, 3DP- und 3D-Drucker-Typen benötigen unterschiedliche Materialien unterschiedliche Materialien zum Bedrucken von Endprodukten. Unter ihnen sind SLS, FDM, SLA, LOM und 3DP ausgereifter.

Flüssiges Material

Flüssige Harzfeststoffe: SLA, BIS, LTP, HIS, SGC

Materialhärtung: FDM, BMP, 3DW, SDM, ES

Pulverförmiges Material

Laserfusionswerkstoffe SLS, GPD

Haftmaterial 3DP, SF, TSF

Blattmaterial

Klebefolienmaterial LOM

UV-Klebefolienmaterial SFP

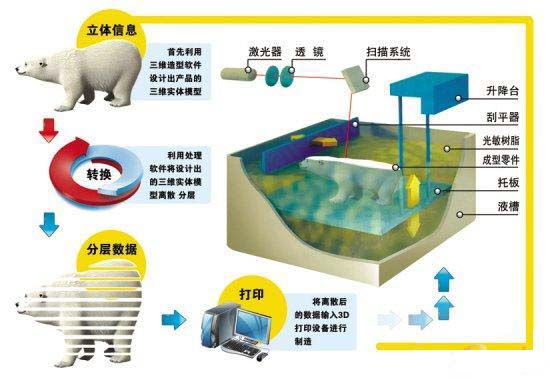

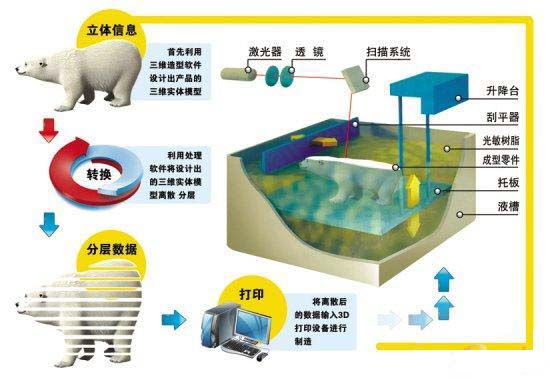

1.1 SLA (Stereo Lithographie Aussehen)

Laser mit spezifischen Wellenlängen und Intensitäten werden auf die Oberfläche des lichthärtenden Materials (flüssiges lichtempfindliches Harzmaterial) fokussiert, so dass sie in einer Linie-zu-Fläche-Folge von Punkt zu Linie ausgerichtet und verfestigt werden, um einen Zeichenvorgang für eine Schicht abzuschließen . Der Aufzugtisch bewegt dann die Höhe einer Lage in der vertikalen Richtung und verfestigt die andere. Diese Schicht stapelt sich zu einer dreidimensionalen Einheit.

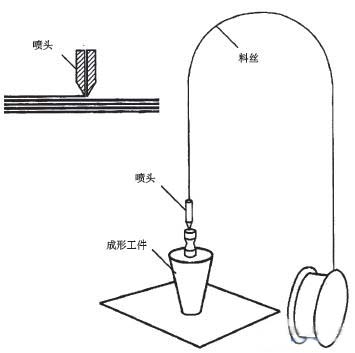

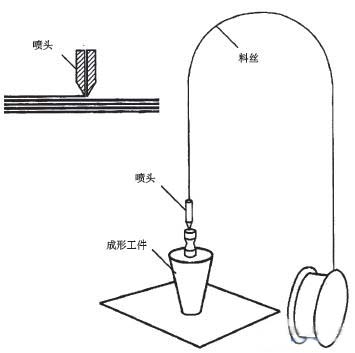

3.2 FDM (Fused Deposition Modeling)

Das Verfahren verwendet ein faserartiges Material (Paraffin, Metall, Kunststoff, niedrig schmelzender Legierungsdraht) als ein Rohmaterial. Das elektrische Heizverfahren wird verwendet, um das Seidenmaterial auf etwas höher als die Schmelztemperatur zu erhitzen (etwa 1 ° C höher als der Schmelzpunkt). Unter der Steuerung des Computers bewegt sich der Duschkopf in einer Ebene und das geschmolzene Material wird beschichtet die Werkbank. Nach dem Abkühlen wird eine Schicht des Querschnitts des Werkstücks gebildet. Nachdem eine Schicht gebildet ist, wird die Düse zu einer Schicht der Höhe bewegt, und die nächste Schicht der Beschichtung wird aufgebracht, so dass das dreidimensionale Werkstück Schicht für Schicht gebildet wird.

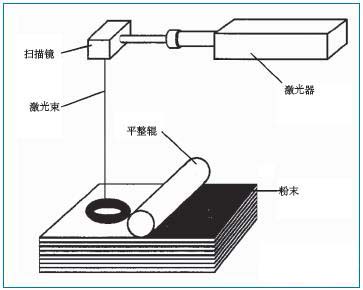

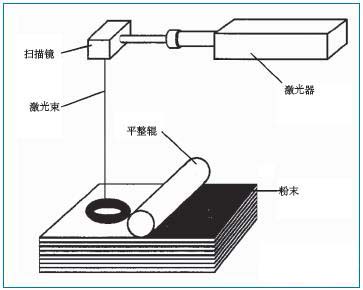

1.3 SLS (Selektives Lasersintern)

Die gesamte Prozessvorrichtung besteht aus einem Pulverzylinder und einem Formzylinder. Beim Arbeiten hebt sich der Pulverzylinderkolben (Pulverförderkolben) und das Pulver wird durch die Pulverstreuwalze gleichmäßig auf den Kolben (Arbeitskolben) des Formzylinders verteilt. Der Computer steuert die zweidimensionale Abtasttrajektorie des Laserstrahls gemäß dem Scheibenmodell des Prototyps und sintert selektiv das feste Pulvermaterial, um eine Schicht des Teils zu bilden. Nachdem das Pulver eine Schicht vollendet hat, fällt der Arbeitskolben eine Schicht dick ab und das Pulverstreuungssystem wird mit neuem Pulver bedeckt. Steuern Sie den Laserstrahl und scannen Sie die neue Ebene erneut. Dieser Zyklus stapelt Schichten, bis sich die dreidimensionalen Teile formen. Schließlich wird das ungesinterte Pulver in dem Pulvertank zurückgewonnen und das geformte Teil wird herausgenommen. Beim Metallpulver-Lasersintern wird der gesamte Tisch vor dem Sintern auf eine bestimmte Temperatur erhitzt, was die Warmverformung beim Formen reduziert und die Verbindung zwischen den Schichten erleichtert.

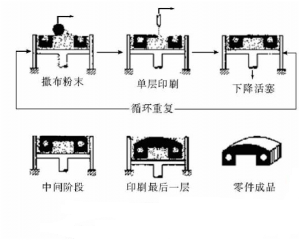

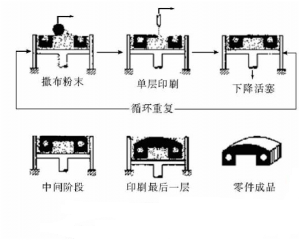

1.4 3DP (Dreidimensionales Drucken)

1.4 3DP (Dreidimensionales Drucken)

Der 3DP-Prozess ist dem SLS-Prozess ähnlich und wird unter Verwendung von Pulvermaterialien, wie Keramikpulvern, Metallpulvern, gebildet. Der Unterschied besteht darin, dass das Pulver des Materials nicht durch Sintern verbunden wird, sondern der Querschnitt des Teils durch einen Klebstoff (wie beispielsweise Silikagel) durch den Sprühkopf auf das Materialpulver "aufgedruckt" wird. Mit Klebstoffen verklebte Teile haben eine geringe Festigkeit und müssen nachbehandelt werden. Das spezifische Verfahren ist wie folgt: Nachdem die obere Schicht verbunden ist, wird der Formzylinder um eine Distanz abgesenkt (gleich der Schichtdicke: 0,013 bis 0,1 mm), der Pulverzylinder wird um eine Höhe angehoben, eine Anzahl von Pulvern wird geschoben aus, und die Pulververteilungswalze wird zum Formzylinder gedrückt. Gepflastert und verdichtet. Der Duschkopf wird von einem Computer gesteuert und presst einen Formabschnitt der Formgebungsdaten, um selektiv die Klebstoffaufbauschicht einzuspritzen. Überschüssiges Pulver wird von der Pulversammelvorrichtung gesammelt, wenn die Pulverwalze ausgebreitet wird. Auf diese Weise wird Pulver zugeführt und auf das Bindemittel gesprüht, um schließlich die Bindung eines dreidimensionalen Pulvers zu vervollständigen. Der Ort, an dem der Klebstoff nicht aufgesprüht wird, ist ein trockenes Pulver, das beim Umformprozess eine unterstützende Rolle spielt und nach dem Umformen relativ leicht zu entfernen ist.

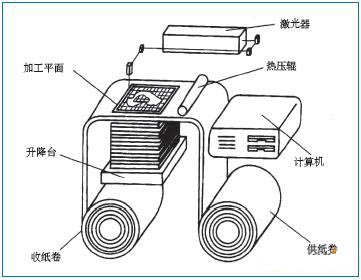

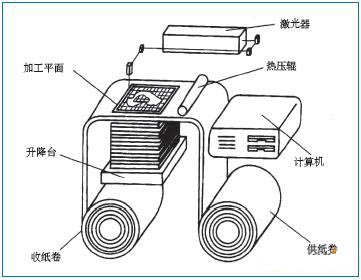

1,5 LOM (Laminierte Objektherstellung)

1,5 LOM (Laminierte Objektherstellung)

LOM ist ein geschichtetes Solid-Manufacturing-Verfahren, auch Stapelverfahren genannt. Es verwendet Blätter (wie Papierbögen, Kunststofffolien oder Verbundmaterialien) als Rohmaterial. Das Laserschneidsystem verwendet computererfasste Querschnittskonturdaten, um die Innen- und Außenkonturen der Werkstücke mit Lasern zu schneiden, wobei ein Papier verwendet wird, das mit Heißschmelzkleber auf der Rückseite beschichtet ist. Nachdem eine Schicht geschnitten ist, überlagert der Zuführmechanismus eine neue Papierschicht, verbindet die geschnittenen Schichten unter Verwendung einer Heißdruckklebevorrichtung und schneidet sie dann, so dass die Schichten geschnitten, verbunden und schließlich zu dreidimensionalen Werkstücken werden. .

Flüssige Harzfeststoffe: SLA, BIS, LTP, HIS, SGC

Materialhärtung: FDM, BMP, 3DW, SDM, ES

Pulverförmiges Material

Laserfusionswerkstoffe SLS, GPD

Haftmaterial 3DP, SF, TSF

Blattmaterial

Klebefolienmaterial LOM

UV-Klebefolienmaterial SFP

1.1 SLA (Stereo Lithographie Aussehen)

Laser mit spezifischen Wellenlängen und Intensitäten werden auf die Oberfläche des lichthärtenden Materials (flüssiges lichtempfindliches Harzmaterial) fokussiert, so dass sie in einer Linie-zu-Fläche-Folge von Punkt zu Linie ausgerichtet und verfestigt werden, um einen Zeichenvorgang für eine Schicht abzuschließen . Der Aufzugtisch bewegt dann die Höhe einer Lage in der vertikalen Richtung und verfestigt die andere. Diese Schicht stapelt sich zu einer dreidimensionalen Einheit.

3.2 FDM (Fused Deposition Modeling)

Das Verfahren verwendet ein faserartiges Material (Paraffin, Metall, Kunststoff, niedrig schmelzender Legierungsdraht) als ein Rohmaterial. Das elektrische Heizverfahren wird verwendet, um das Seidenmaterial auf etwas höher als die Schmelztemperatur zu erhitzen (etwa 1 ° C höher als der Schmelzpunkt). Unter der Steuerung des Computers bewegt sich der Duschkopf in einer Ebene und das geschmolzene Material wird beschichtet die Werkbank. Nach dem Abkühlen wird eine Schicht des Querschnitts des Werkstücks gebildet. Nachdem eine Schicht gebildet ist, wird die Düse zu einer Schicht der Höhe bewegt, und die nächste Schicht der Beschichtung wird aufgebracht, so dass das dreidimensionale Werkstück Schicht für Schicht gebildet wird.

1.3 SLS (Selektives Lasersintern)

Die gesamte Prozessvorrichtung besteht aus einem Pulverzylinder und einem Formzylinder. Beim Arbeiten hebt sich der Pulverzylinderkolben (Pulverförderkolben) und das Pulver wird durch die Pulverstreuwalze gleichmäßig auf den Kolben (Arbeitskolben) des Formzylinders verteilt. Der Computer steuert die zweidimensionale Abtasttrajektorie des Laserstrahls gemäß dem Scheibenmodell des Prototyps und sintert selektiv das feste Pulvermaterial, um eine Schicht des Teils zu bilden. Nachdem das Pulver eine Schicht vollendet hat, fällt der Arbeitskolben eine Schicht dick ab und das Pulverstreuungssystem wird mit neuem Pulver bedeckt. Steuern Sie den Laserstrahl und scannen Sie die neue Ebene erneut. Dieser Zyklus stapelt Schichten, bis sich die dreidimensionalen Teile formen. Schließlich wird das ungesinterte Pulver in dem Pulvertank zurückgewonnen und das geformte Teil wird herausgenommen. Beim Metallpulver-Lasersintern wird der gesamte Tisch vor dem Sintern auf eine bestimmte Temperatur erhitzt, was die Warmverformung beim Formen reduziert und die Verbindung zwischen den Schichten erleichtert.

Der 3DP-Prozess ist dem SLS-Prozess ähnlich und wird unter Verwendung von Pulvermaterialien, wie Keramikpulvern, Metallpulvern, gebildet. Der Unterschied besteht darin, dass das Pulver des Materials nicht durch Sintern verbunden wird, sondern der Querschnitt des Teils durch einen Klebstoff (wie beispielsweise Silikagel) durch den Sprühkopf auf das Materialpulver "aufgedruckt" wird. Mit Klebstoffen verklebte Teile haben eine geringe Festigkeit und müssen nachbehandelt werden. Das spezifische Verfahren ist wie folgt: Nachdem die obere Schicht verbunden ist, wird der Formzylinder um eine Distanz abgesenkt (gleich der Schichtdicke: 0,013 bis 0,1 mm), der Pulverzylinder wird um eine Höhe angehoben, eine Anzahl von Pulvern wird geschoben aus, und die Pulververteilungswalze wird zum Formzylinder gedrückt. Gepflastert und verdichtet. Der Duschkopf wird von einem Computer gesteuert und presst einen Formabschnitt der Formgebungsdaten, um selektiv die Klebstoffaufbauschicht einzuspritzen. Überschüssiges Pulver wird von der Pulversammelvorrichtung gesammelt, wenn die Pulverwalze ausgebreitet wird. Auf diese Weise wird Pulver zugeführt und auf das Bindemittel gesprüht, um schließlich die Bindung eines dreidimensionalen Pulvers zu vervollständigen. Der Ort, an dem der Klebstoff nicht aufgesprüht wird, ist ein trockenes Pulver, das beim Umformprozess eine unterstützende Rolle spielt und nach dem Umformen relativ leicht zu entfernen ist.

LOM ist ein geschichtetes Solid-Manufacturing-Verfahren, auch Stapelverfahren genannt. Es verwendet Blätter (wie Papierbögen, Kunststofffolien oder Verbundmaterialien) als Rohmaterial. Das Laserschneidsystem verwendet computererfasste Querschnittskonturdaten, um die Innen- und Außenkonturen der Werkstücke mit Lasern zu schneiden, wobei ein Papier verwendet wird, das mit Heißschmelzkleber auf der Rückseite beschichtet ist. Nachdem eine Schicht geschnitten ist, überlagert der Zuführmechanismus eine neue Papierschicht, verbindet die geschnittenen Schichten unter Verwendung einer Heißdruckklebevorrichtung und schneidet sie dann, so dass die Schichten geschnitten, verbunden und schließlich zu dreidimensionalen Werkstücken werden. .