Anwendungsfall von Industrieroboter und CNC-Bearbeitung

Dieser Artikel beschreibt den Anwendungsprozess des FANUC-Roboters in der Motorgehäuse-Produktionslinie. Mit der automatischen Lade- und Entladetechnologie von Robotern und dem Einsatz des Vision Systems iRVision kann die Robotertrajektorie rationell geplant werden und die Industrieroboter-Handhabungstechnik und die CNC-Bearbeitungstechnologie können organisch kombiniert werden. Automatisches Be- und Entladen von Werkstücken, automatisches Stapeln von Fertigprodukten und hochpräzise, hocheffiziente und kostengünstige Verarbeitung von Produkten.

Stichwörter: Industrieroboter, CNC-Bearbeitungsportfolio, Industrieautomation

1. FANUC Roboter

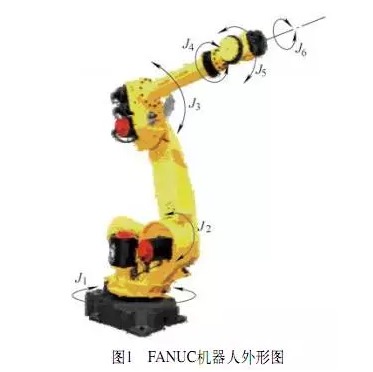

Die automatische Verarbeitungslinie ist mit zwei FANUC Robot M-20iA Handling System Robotern ausgestattet. Einer der Roboter ist ein Laufroboter R1. Mit FANUC Servomotor αiF12 / 3000 Steuerung, Getriebe durch Präzisionsreduzierer, Getriebe und Rack, hohe Wiederholgenauigkeit, kann leicht an die Maschinenanordnung auf beiden Seiten der Schiene anpassen.

Es wird hauptsächlich für das Greifen von groben Werkstücken, das Beladen von Werkzeugmaschinen und das Greifen von Werkstücken zwischen Bearbeitungsvorgängen sowie das Entfernen von bearbeiteten Produkten und deren Transport zu Förderbändern verwendet. Ein weiterer stationärer Roboter R2 enthält FANUCs einzigartige intelligente Robotertechnologie (iRVision Vision-Funktion) zum Ausschneiden und Stapeln von fertigen Produkten in Körben. Jedes Gelenk jedes Teils des FANUC Robot M-20iA Roboters ist ein Gelenkpunkt oder Koordinatensystem. Die Form und Position jedes Gelenks sind in Abbildung 1 dargestellt.

Stichwörter: Industrieroboter, CNC-Bearbeitungsportfolio, Industrieautomation

1. FANUC Roboter

Die automatische Verarbeitungslinie ist mit zwei FANUC Robot M-20iA Handling System Robotern ausgestattet. Einer der Roboter ist ein Laufroboter R1. Mit FANUC Servomotor αiF12 / 3000 Steuerung, Getriebe durch Präzisionsreduzierer, Getriebe und Rack, hohe Wiederholgenauigkeit, kann leicht an die Maschinenanordnung auf beiden Seiten der Schiene anpassen.

Es wird hauptsächlich für das Greifen von groben Werkstücken, das Beladen von Werkzeugmaschinen und das Greifen von Werkstücken zwischen Bearbeitungsvorgängen sowie das Entfernen von bearbeiteten Produkten und deren Transport zu Förderbändern verwendet. Ein weiterer stationärer Roboter R2 enthält FANUCs einzigartige intelligente Robotertechnologie (iRVision Vision-Funktion) zum Ausschneiden und Stapeln von fertigen Produkten in Körben. Jedes Gelenk jedes Teils des FANUC Robot M-20iA Roboters ist ein Gelenkpunkt oder Koordinatensystem. Die Form und Position jedes Gelenks sind in Abbildung 1 dargestellt.

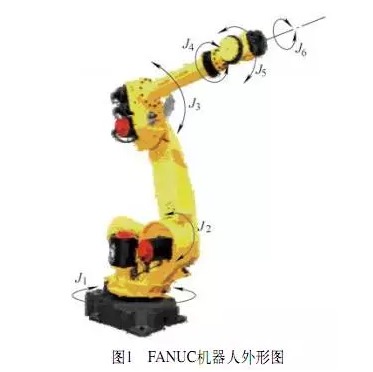

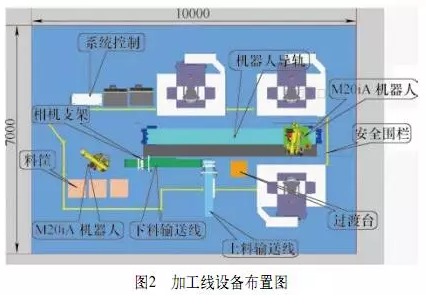

2. Automatische Verarbeitung Produktionslinie Ausrüstung Layout

Die automatische Motorgehäuse-Bearbeitungslinie besteht aus einem Zuführband und einem Stanzband (jeweils mit iRVision Vision System ausgestattet), Laufroboter R1 (Schienentyp), feststehender Roboter R2, zwei vertikalen Bearbeitungszentren VM850, einer CNC-Drehmaschine CLX360, Fertigkorb und Systemsteuerschrank usw. Das Anlagenlayout ist in Abbildung 2 dargestellt.

Layout der Ausrüstungslinie

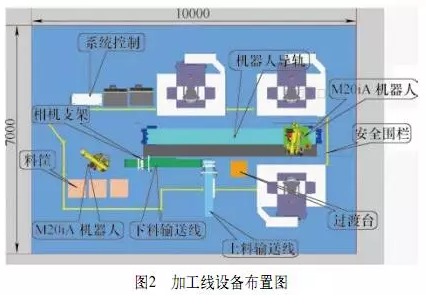

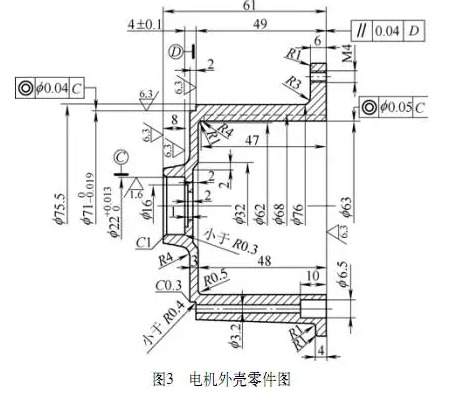

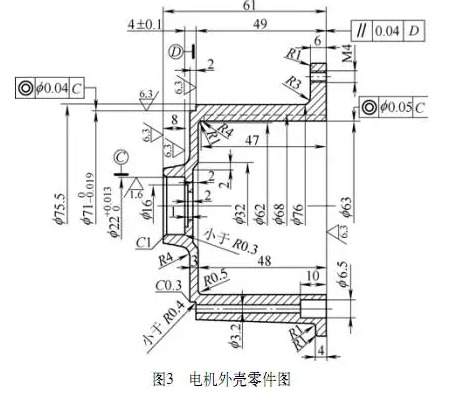

Figure 3. Motor housing parts drawing

Abbildung 3. Zeichnung der Motorgehäuseteile

Der Inhalt der Teilebearbeitungsvorgänge wird wie folgt zugeordnet:

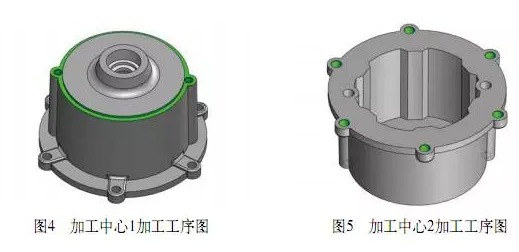

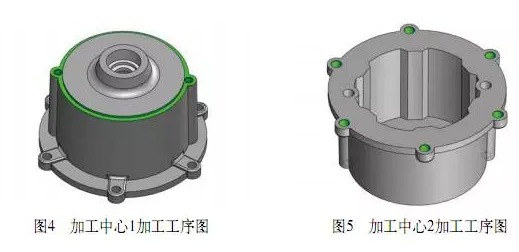

(1) Vertikales Bearbeitungszentrum VM850 1, Bohren mit Gewindebohrung M4, Gewindeschneiden mit Gewinde M4 und Fräsen außerhalb des zylindrischen Vorsprungs, wie in Abbildung 4 gezeigt.

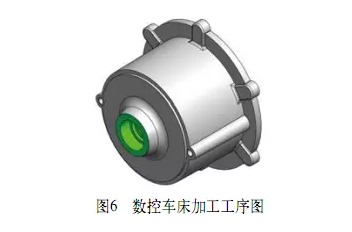

(2) VM850 Bearbeitungszentrum 2, 6 φ5.5mm zum Bohren von Durchgangsbohrungen, Öffnungen Anfasen Bearbeitungsschritt, wie in Abbildung 5 gezeigt.

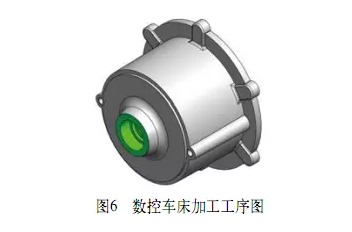

(3) Die CNC-Drehmaschine CLX360 führt das Innenloch, das Stufenloch und den Lochabfasungsprozess aus, wie in 6 gezeigt.

Darüber hinaus ist es notwendig, eine spezielle Vorrichtung zu entwerfen. Die Vorrichtung des Bearbeitungszentrums verwendet die interne Spannmethode und die CNC-Drehmaschine verwendet die externe Spannmethode. Die kombinierte Anwendungstechnologie von Robotern und numerisch gesteuerten Werkzeugmaschinen wird verwendet, um die Werkstücke durch automatisches Laden und Entladen zu bearbeiten, um die Bearbeitungseffizienz zu verbessern.

4. Automatisches Laden und Entladen von Robotern

Entsprechend den Formeigenschaften des Werkstückentwurfsroboters pneumatische Griffteile, einschließlich pneumatische, Sensoren und mechanische Teile.

Werkstückbearbeitungsprozess ist wie folgt:

1. Leere Werkstücke werden auf ein Zuführband gelegt.

2. Der Laufroboter R1-Verbundgreifer packt das Rohteil, fährt zur Position des Bearbeitungszentrums 1 und baut das Werkstück an der Spezialaufnahme des Bearbeitungszentrums 1 ein. Siehe Bild 7.

Nachdem das Bearbeitungszentrum 1 fertiggestellt ist, entfernt die zusammengesetzte Klaue des Gehroboters R1 das Werkstück, geht zur Position des Bearbeitungszentrums 2 und installiert das Werkstück an der speziellen Vorrichtung des Bearbeitungszentrums 2. Wie in 8 gezeigt.

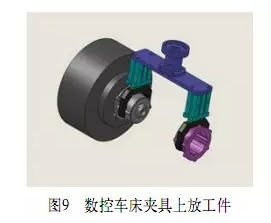

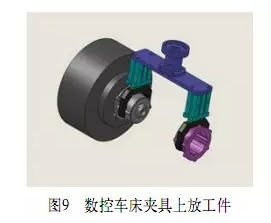

4. Nachdem das Bearbeitungszentrum 2 fertiggestellt ist, bringt der Laufroboter R1 das Werkstück zur Position der CNC-Drehmaschine und montiert das Werkstück an der speziellen Vorrichtung. Wie in Abbildung 9 gezeigt.

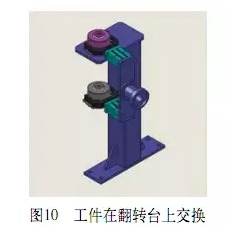

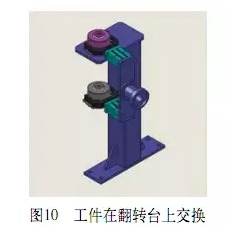

Nachdem das Werkstück bearbeitet worden ist, wird das Werkstück entfernt und der Roboter läuft zu der Position des Werkstückdrehtisches, um das Werkstück retroflektieren und austauschen zu lassen. Wie in Abbildung 10 gezeigt.

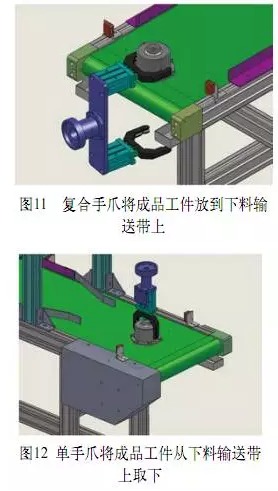

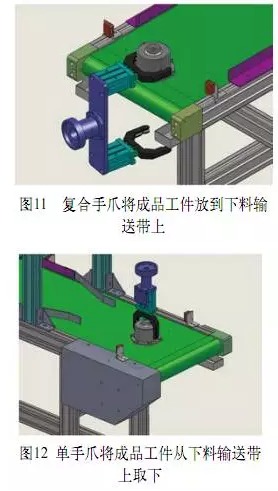

5. Nach dem Austausch des Werkstücks am Drehtisch platziert der Roboter R1 das fertige Produkt auf dem Stanzband. Wie in Abbildung 11 gezeigt.

Das Werkstück wird vom Roboter R2 entladen und automatisch in den fertigen Produktkorb gelegt. Wie in Abbildung 12 gezeigt.

(2) Vertikale Bearbeitungszentrum 2 spezielle Befestigung:

(2) Vertikale Bearbeitungszentrum 2 spezielle Befestigung:

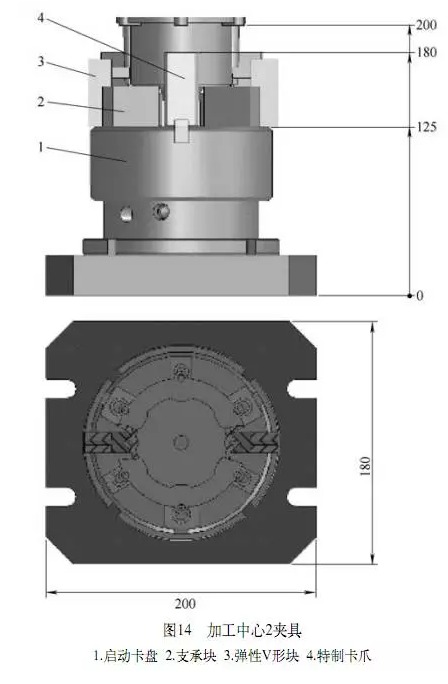

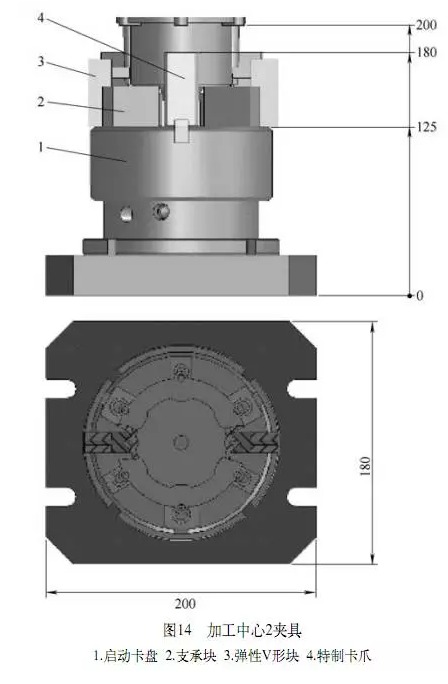

Vertikal-Bearbeitungszentrum 2, zum Bohren von 6 φ5,5mm Durchgangsbohrungen, Loch-Anfasverfahren, zum Spannen des Werkstücks mit einem pneumatischen Dreibacken-Zentrierfutter, mit zwei elastischen V-Block-orientierten Vorrichtungen. Wie in Abbildung 14 gezeigt.

6. Roboter-, PLC- und CNC-Maschinenschnittstelle

Um die sichere Zusammenarbeit zwischen dem Roboter und der CNC-Werkzeugmaschine zu gewährleisten, muss eine sichere und zuverlässige Kommunikationsverbindung zwischen dem Roboter, der SPS und der CNC-Werkzeugmaschine hergestellt werden.

Hardwaretechnisch sind die entsprechenden Eingangs- und Ausgangspunkte zwischen den dreien über geschirmte Kabel miteinander verbunden.

Softwareseitig wird der aktuelle Status von Werkzeugmaschinen und Robotern durch spezielle Software für Roboter und SPS-Schnittstellen erfasst und entsprechende Steuerungsprogramme, die der Lade- und Entladelogik entsprechen, programmiert, um eine effektive Kommunikation zwischen CNC-Werkzeugmaschinen und Robotern zu erreichen.

Der Schwerpunkt muss auf Not-Aus-Signale, CNC-Maschinen-Bereitschaftssignal, pneumatisches Signal des Robotergreifers, lose Klemmsignale und Sicherheitstor-Signale von CNC-Werkzeugmaschinen usw. gerichtet werden. Bildschirm zur Überwachung des CNC-Maschinenzustands in Abbildung 16.

7. Fazit

Mit der Entwicklung von Industrierobotern zu einer tieferen und breiteren Richtung und der Verbesserung des Niveaus von intelligenten Robotern erweitert sich der Anwendungsbereich von Robotern weiter. Industrieroboter automatische Be- und Entlademechanik als Hilfskomponente von CNC-Werkzeugmaschinen, immer mehr Aufmerksamkeit von Werkzeugmaschinenherstellern und Anwendern.

Die schnelle und fehlerfreie Kommunikation zwischen der Robotersteuerung und der Maschinensteuerung sowie die Genauigkeit der Roboterbewegung gewährleisten die Zuverlässigkeit des Bearbeitungsprozesses des Systems. Die in diesem Artikel beschriebene Produktionslinie für die automatische Verarbeitung vereint fortschrittliche Technologien wie Robotertechnologie, SPS-Technologie, Sensorerkennungstechnologie, Kommunikationstechnologie und numerische Steuerungstechnologie. Die technische Verbindung von Industrierobotern und CNC-Werkzeugmaschinen wurde realisiert, die Arbeitsweise von CNC-Werkzeugmaschinen wurde vereinfacht, die Betriebssicherheit von CNC-Werkzeugmaschinen wurde verbessert und die Arbeitsintensität von Arbeitern reduziert. Das Laden und Entladen des Werkstücks und die automatische Verarbeitung sind eng miteinander verbunden, was die Arbeitseffizienz stark verbessert und einen guten Anwendungswert hat.

Die automatische Motorgehäuse-Bearbeitungslinie besteht aus einem Zuführband und einem Stanzband (jeweils mit iRVision Vision System ausgestattet), Laufroboter R1 (Schienentyp), feststehender Roboter R2, zwei vertikalen Bearbeitungszentren VM850, einer CNC-Drehmaschine CLX360, Fertigkorb und Systemsteuerschrank usw. Das Anlagenlayout ist in Abbildung 2 dargestellt.

Layout der Ausrüstungslinie

3. CNC-Bearbeitungsprozess

Das Werkstück ist das Motorgehäuse, wie in 3 gezeigt, für die Massenproduktion, das Material ist ADC12 Aluminiumlegierung. Bearbeitungsinhalt umfasst Stirnfräsen Bohren, Gewindebohren und Bohrung drehen.

Das Werkstück ist das Motorgehäuse, wie in 3 gezeigt, für die Massenproduktion, das Material ist ADC12 Aluminiumlegierung. Bearbeitungsinhalt umfasst Stirnfräsen Bohren, Gewindebohren und Bohrung drehen.

Figure 3. Motor housing parts drawing

Abbildung 3. Zeichnung der Motorgehäuseteile

Der Inhalt der Teilebearbeitungsvorgänge wird wie folgt zugeordnet:

(1) Vertikales Bearbeitungszentrum VM850 1, Bohren mit Gewindebohrung M4, Gewindeschneiden mit Gewinde M4 und Fräsen außerhalb des zylindrischen Vorsprungs, wie in Abbildung 4 gezeigt.

(2) VM850 Bearbeitungszentrum 2, 6 φ5.5mm zum Bohren von Durchgangsbohrungen, Öffnungen Anfasen Bearbeitungsschritt, wie in Abbildung 5 gezeigt.

(3) Die CNC-Drehmaschine CLX360 führt das Innenloch, das Stufenloch und den Lochabfasungsprozess aus, wie in 6 gezeigt.

Darüber hinaus ist es notwendig, eine spezielle Vorrichtung zu entwerfen. Die Vorrichtung des Bearbeitungszentrums verwendet die interne Spannmethode und die CNC-Drehmaschine verwendet die externe Spannmethode. Die kombinierte Anwendungstechnologie von Robotern und numerisch gesteuerten Werkzeugmaschinen wird verwendet, um die Werkstücke durch automatisches Laden und Entladen zu bearbeiten, um die Bearbeitungseffizienz zu verbessern.

4. Automatisches Laden und Entladen von Robotern

Entsprechend den Formeigenschaften des Werkstückentwurfsroboters pneumatische Griffteile, einschließlich pneumatische, Sensoren und mechanische Teile.

Werkstückbearbeitungsprozess ist wie folgt:

1. Leere Werkstücke werden auf ein Zuführband gelegt.

2. Der Laufroboter R1-Verbundgreifer packt das Rohteil, fährt zur Position des Bearbeitungszentrums 1 und baut das Werkstück an der Spezialaufnahme des Bearbeitungszentrums 1 ein. Siehe Bild 7.

Nachdem das Bearbeitungszentrum 1 fertiggestellt ist, entfernt die zusammengesetzte Klaue des Gehroboters R1 das Werkstück, geht zur Position des Bearbeitungszentrums 2 und installiert das Werkstück an der speziellen Vorrichtung des Bearbeitungszentrums 2. Wie in 8 gezeigt.

4. Nachdem das Bearbeitungszentrum 2 fertiggestellt ist, bringt der Laufroboter R1 das Werkstück zur Position der CNC-Drehmaschine und montiert das Werkstück an der speziellen Vorrichtung. Wie in Abbildung 9 gezeigt.

Nachdem das Werkstück bearbeitet worden ist, wird das Werkstück entfernt und der Roboter läuft zu der Position des Werkstückdrehtisches, um das Werkstück retroflektieren und austauschen zu lassen. Wie in Abbildung 10 gezeigt.

5. Nach dem Austausch des Werkstücks am Drehtisch platziert der Roboter R1 das fertige Produkt auf dem Stanzband. Wie in Abbildung 11 gezeigt.

Das Werkstück wird vom Roboter R2 entladen und automatisch in den fertigen Produktkorb gelegt. Wie in Abbildung 12 gezeigt.

Dies schließt einen vollständigen Prozess ab. Jeder Verarbeitungsschritt hat einen entsprechenden Takt. Nach dem Einstellen des CNC-Bearbeitungsprogramms und des Roboterbewegungsprogramms kann es die perfekte Kombination von CNC-Werkzeugmaschinenbearbeitung und Roboterbeladung und -entladung realisieren.

5. Spezielles Vorrichtungsdesign

Entsprechend den jeweiligen Bearbeitungsaufgaben der drei CNC-Werkzeugmaschinen werden drei Sätze kombinierter pneumatischer Spanner wie folgt konstruiert und eingeführt.

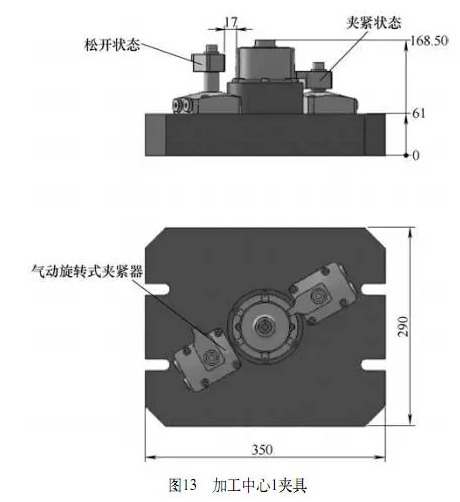

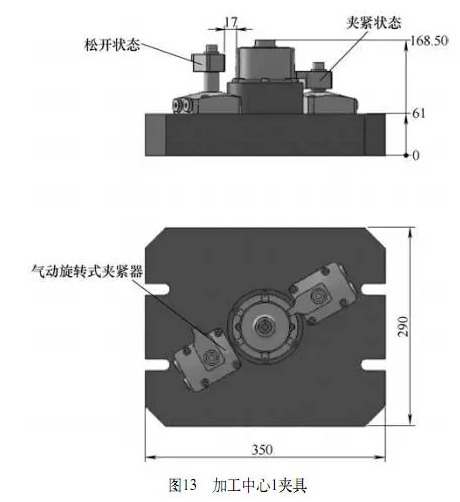

(1) Vertikales Bearbeitungszentrum 1 spezielle Befestigung:

Vertikales Bearbeitungszentrum 1 zum Bohren, Gewindeschneiden und Fräsen von Außenbossen. Entwerfen einer Vorrichtung mit zwei Seiten eines Stifts, um das Werkstück zu positionieren und es mit einer pneumatischen Drehklemme zu klemmen. Wie in Abbildung 13 gezeigt.

5. Spezielles Vorrichtungsdesign

Entsprechend den jeweiligen Bearbeitungsaufgaben der drei CNC-Werkzeugmaschinen werden drei Sätze kombinierter pneumatischer Spanner wie folgt konstruiert und eingeführt.

(1) Vertikales Bearbeitungszentrum 1 spezielle Befestigung:

Vertikales Bearbeitungszentrum 1 zum Bohren, Gewindeschneiden und Fräsen von Außenbossen. Entwerfen einer Vorrichtung mit zwei Seiten eines Stifts, um das Werkstück zu positionieren und es mit einer pneumatischen Drehklemme zu klemmen. Wie in Abbildung 13 gezeigt.

Vertikal-Bearbeitungszentrum 2, zum Bohren von 6 φ5,5mm Durchgangsbohrungen, Loch-Anfasverfahren, zum Spannen des Werkstücks mit einem pneumatischen Dreibacken-Zentrierfutter, mit zwei elastischen V-Block-orientierten Vorrichtungen. Wie in Abbildung 14 gezeigt.

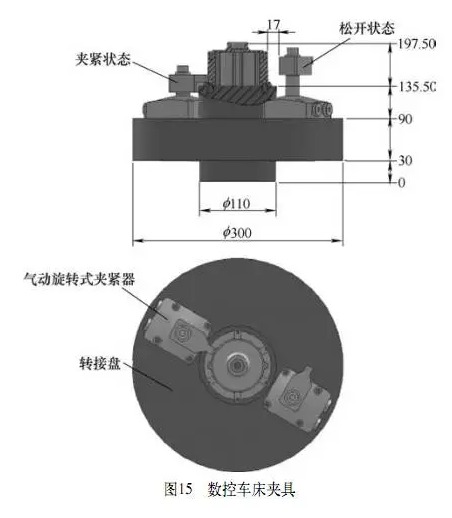

(3) spezielle CNC-Drehmaschine:

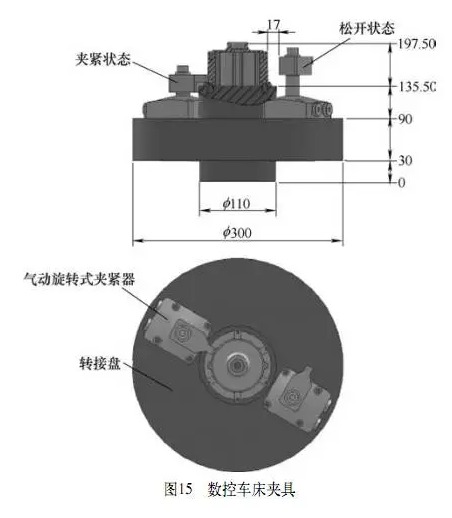

Die numerisch gesteuerte Drehmaschine führt die Bearbeitung des inneren Lochs, des Stufenlochs und des Loch-Anfasvorgangs durch und entwirft eine Spannvorrichtung mit einem Werkstück zur Positionierung mit zwei Stiften und einem pneumatischen Drehspannverfahren. Wie in Abbildung 15 gezeigt.

Die numerisch gesteuerte Drehmaschine führt die Bearbeitung des inneren Lochs, des Stufenlochs und des Loch-Anfasvorgangs durch und entwirft eine Spannvorrichtung mit einem Werkstück zur Positionierung mit zwei Stiften und einem pneumatischen Drehspannverfahren. Wie in Abbildung 15 gezeigt.

6. Roboter-, PLC- und CNC-Maschinenschnittstelle

Um die sichere Zusammenarbeit zwischen dem Roboter und der CNC-Werkzeugmaschine zu gewährleisten, muss eine sichere und zuverlässige Kommunikationsverbindung zwischen dem Roboter, der SPS und der CNC-Werkzeugmaschine hergestellt werden.

Hardwaretechnisch sind die entsprechenden Eingangs- und Ausgangspunkte zwischen den dreien über geschirmte Kabel miteinander verbunden.

Softwareseitig wird der aktuelle Status von Werkzeugmaschinen und Robotern durch spezielle Software für Roboter und SPS-Schnittstellen erfasst und entsprechende Steuerungsprogramme, die der Lade- und Entladelogik entsprechen, programmiert, um eine effektive Kommunikation zwischen CNC-Werkzeugmaschinen und Robotern zu erreichen.

Der Schwerpunkt muss auf Not-Aus-Signale, CNC-Maschinen-Bereitschaftssignal, pneumatisches Signal des Robotergreifers, lose Klemmsignale und Sicherheitstor-Signale von CNC-Werkzeugmaschinen usw. gerichtet werden. Bildschirm zur Überwachung des CNC-Maschinenzustands in Abbildung 16.

7. Fazit

Mit der Entwicklung von Industrierobotern zu einer tieferen und breiteren Richtung und der Verbesserung des Niveaus von intelligenten Robotern erweitert sich der Anwendungsbereich von Robotern weiter. Industrieroboter automatische Be- und Entlademechanik als Hilfskomponente von CNC-Werkzeugmaschinen, immer mehr Aufmerksamkeit von Werkzeugmaschinenherstellern und Anwendern.

Die schnelle und fehlerfreie Kommunikation zwischen der Robotersteuerung und der Maschinensteuerung sowie die Genauigkeit der Roboterbewegung gewährleisten die Zuverlässigkeit des Bearbeitungsprozesses des Systems. Die in diesem Artikel beschriebene Produktionslinie für die automatische Verarbeitung vereint fortschrittliche Technologien wie Robotertechnologie, SPS-Technologie, Sensorerkennungstechnologie, Kommunikationstechnologie und numerische Steuerungstechnologie. Die technische Verbindung von Industrierobotern und CNC-Werkzeugmaschinen wurde realisiert, die Arbeitsweise von CNC-Werkzeugmaschinen wurde vereinfacht, die Betriebssicherheit von CNC-Werkzeugmaschinen wurde verbessert und die Arbeitsintensität von Arbeitern reduziert. Das Laden und Entladen des Werkstücks und die automatische Verarbeitung sind eng miteinander verbunden, was die Arbeitseffizienz stark verbessert und einen guten Anwendungswert hat.