Hochpraezise Tieflochbearbeitung aus Titanlegierung - Hubschrauber-Bewegungsteilen

Hubschrauber sind Flugzeuge, die sich ausschließlich auf große Rotoren verlassen, um Auftrieb und Kontrolle zu gewährleisten. Die Herstellung von beweglichen Teilen auf der Basis der Nabe wird "Perle der Krone der Hubschrauberfertigung" genannt. Um dieses Problem zu lösen, den Engpass bei der Verarbeitung beweglicher Teile zu beseitigen und die Produktionskapazität zu erhöhen, hat sich Kangding Metal für „Made in China 2025“ entschieden. Es wurden moderne CNC-Bearbeitungszentren, Produktionslinien für Verbundwerkstoffe und moderne Produktionslinien für Hubschrauber gebaut, die zur Entwicklung der chinesischen Hubschrauberindustrie beitragen werden.

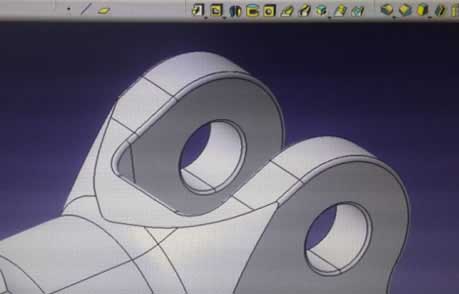

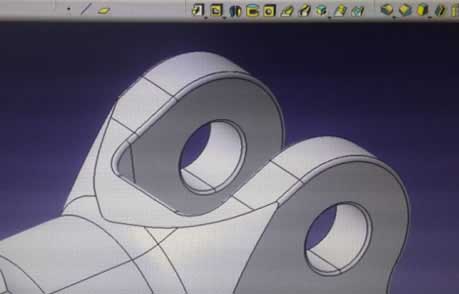

Die beweglichen Teile des Hubschraubers müssen die Zentrifugalkraft, die Lenkkraft und verschiedene Wechselmomente tragen, die durch die Drehung der Blätter erzeugt werden, und sie benötigen eine ausgezeichnete Steifigkeit und ein gutes dynamisches Gleichgewicht der Montage. Daher ist es als Lochsystem zum Verbinden der beweglichen Teile erforderlich, eine extrem hohe Öffnungsgenauigkeit (H7 und höher), eine gute Oberflächenrauheit (Titanlegierung muss im Allgemeinen Ra1,6 erreichen) und eine relativ hohe Positionsgenauigkeit sicherzustellen. (siehe Bild 1). Daher wird die Endbearbeitung des Lochsystems im Allgemeinen als letzter Schritt der Bearbeitung der beweglichen Teile verwendet und von einer Präzisionswerkzeugmaschine mit einem Hochleistungswerkzeug durchgeführt.

Abbildung 1 Bei der Bearbeitung von Präzisionslöchern für bewegliche Teile von Hubschraubern sollten eine genaue Apertur und Oberflächenrauheit gewährleistet sein

Effiziente Werkzeuglösungen für höchste Qualität

Präzisionsbohrungen für bewegliche Teile sind auf Titanlegierungen beschränkt und können nicht geschliffen werden. Das Aufbohren ist eine übliche Bearbeitungsmethode bei der Lochbearbeitung. Kangding verwendet auch eine große Anzahl von Bohrvorgängen bei der Bearbeitung von Präzisionslöchern von beweglichen Teilen. Unter den bestehenden Produktionsbedingungen hat Kangding durch kontinuierliches Üben eine Reihe von Lösungen für Titanlegierungs-Endbearbeitungswerkzeuge zusammengefasst, mit denen die effiziente Herstellung von Teilen für Hubschraubermanöver realisiert wurde.

Der Bohrfräser ist ein unverzichtbares Werkzeug für die Präzisionslochbearbeitung. Präzisionsbohren kann eine hohe Maßgenauigkeit und eine gute Oberflächenrauheit erzielen. Das Aufbohren ist eine übliche Bearbeitungsmethode bei der Lochbearbeitung. Kangding verwendet auch eine große Anzahl von Bohrvorgängen bei der Bearbeitung von Präzisionslöchern beweglicher Teile. Gegenwärtig verwendet der Hauptströmungsbohrkopf das Prinzip der Schraube, um den Werkzeugdurchmesser einzustellen, und die Struktur ist nahezu gleich, so dass die Positionierungsgenauigkeit des Bohrkopfs im Prozess der Bearbeitung sehr wichtig ist. Nach vielen Übungen entschied sich Kangding schließlich für den langweiligen Leiter A76002 der Marke Shangao. Seine Feineinstellungsgenauigkeit (in Durchmesserrichtung) kann 2,5 m erreichen, und seine hohe Durchmessergenauigkeit kann IT5 erreichen. Es ist ein hochsteifes Werkzeug für die allgemeine Kontrolle der Geometrie und Oberflächenrauheit des Lochs (bis zu Ra 0,6). Um die Steifigkeit des Werkzeugs zu gewährleisten, verwendet der A76002 eine Werkzeugspannvorrichtung mit „Zylinder und Flansch“ für höhere Geschwindigkeiten, höhere Produktivität, höhere Präzision und bessere Oberflächengüte. Das präzise ausbalancierte A76002 ermöglicht höhere Geschwindigkeiten, eine verbesserte Lochgeometrie und eine geringere Belastung der Werkzeugmaschinenspindel.

Figur 2. A76002 Bohrkopf mit Bohrstange hat einen 2-20 mm Bohrdeckel und ein größeres Zifferblatt.

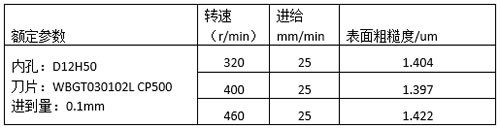

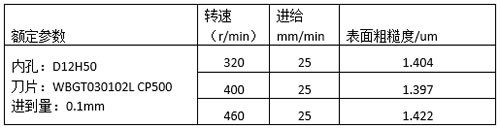

Die Wahl des Einsatzes hat direkten Einfluss auf die Bearbeitung von Löchern aus Titanlegierungen. Hervorragende Bohrplatten behalten über einen weiten Bereich von Schneidparametern eine gute Oberflächenrauheit und Rundheit bei und reduzieren wirksam die durch Tieflochbohren verursachten Messer. Zu diesem Zweck wählte Kang Ding im Versuchsschnittverfahren für das Filetieren, Beschichten und verschiedene Spanbrecher-Vergleichstests in Kombination mit der Erfahrung des Bedieners mehrere Klingen zur Prozessoptimierung aus (siehe Tabelle 1). Unter ihnen hat der CP500 mit PVD-Beschichtung die Zähigkeit in der Edelstahlveredelung und Halbveredelung.

Bohrparameter (FS-Wert).

Titanlegierung hat eine schlechte Wärmeleitfähigkeit und das Material ist klebrig. Daher kann die Schnittgeschwindigkeit des Bohrens nicht das Material Stahl oder Aluminiumlegierung erreichen, das im Allgemeinen bei 30 bis 35 m / min gehalten wird, um sicherzustellen, dass die Oberflächenrauheit über Ra 1,6 liegt. Die im Test verwendeten Seco-Klingen zeigten auf den Teststücken eine gute Verarbeitungsgenauigkeit. Die beschichteten Einsätze der CP500-Serie bieten eine bessere Verschleißfestigkeit und Langlebigkeit, während die herkömmlichen unbeschichteten 26G6-Einsätze wirtschaftlicher sind. Tabelle 2 zeigt die Testergebnisse für das CP500-Blade.

Bestimmung der Vorschubgeschwindigkeit

Teile können mit einer angemessenen Vorschubmenge schneller bearbeitet werden. Präzisionsbohrungen für die Bearbeitung kleiner Durchmesser und großer Seitenverhältnisse. Es ist notwendig, auf das Auftreten des Phänomens des Werkzeugdurchgangs zu achten und das Gesetz der Werkzeugverformung und der Oberflächenrauheit herauszufinden, die sich unter der Voraussetzung der Stabilisierung der Pupillenparameter bilden. Am Beispiel eines Steckverbinders erfordert ein doppeltes Ohrloch (siehe Abb. 3) zwei Löcher mit einem Durchmesser von ~ 18 + 0,021 und einer Koaxialität von 0,05 mm. Ein Bohrwerkzeug mit einer Aufhängelänge von mindestens 92 mm ist erforderlich, um einen Bohrvorgang abzuschließen. Die Hacke A76002 (siehe Abbildung 4) hat einen 95-mm-Hartmetallmast. Unter der Voraussetzung, dass die Rauheit auf einer Seite etwa 0,2 mm beträgt, wird das Messer mit 0,1 mm vorgeschoben, so dass sich die Werkzeugmenge zwischen 0,002 und 0,004 stabilisiert. Nach dieser Regel kann der Bediener die Verbindungslöcher nach 3-4 Vorschüben handhaben und die Anforderungen an den Lochdurchmesser und die Oberflächenrauheit sicherstellen.

Abbildung 3. Titanlegierung Doppelgabel Ohrloch Verarbeitung

Die Bearbeitung von Verbindungslöchern mit großem Durchmesser in Titanlegierungen erfordert eine relativ langsame Geschwindigkeit und Vorschub und wird mit R0.4-Einsätzen durchgeführt. Wie in Abbildung 5 gezeigt: Die Klinge ist auf Φ48 + 0,027 abgestimmt, die Koaxialität beträgt 0,1 mm und der Abstand beträgt 182 mm. Nach dreimaligem Vorschub kann das 46-50 mm Bohrwerkzeug immer noch in Position bearbeitet werden. Wenn Sie drei Bohrwerkzeuge verwenden, um sie fest zu handhaben, ist die Effizienz höher.

Abbildung 5. Modell mit Verbindungsloch aus Titanlegierung

Die beweglichen Teile des Hubschraubers müssen die Zentrifugalkraft, die Lenkkraft und verschiedene Wechselmomente tragen, die durch die Drehung der Blätter erzeugt werden, und sie benötigen eine ausgezeichnete Steifigkeit und ein gutes dynamisches Gleichgewicht der Montage. Daher ist es als Lochsystem zum Verbinden der beweglichen Teile erforderlich, eine extrem hohe Öffnungsgenauigkeit (H7 und höher), eine gute Oberflächenrauheit (Titanlegierung muss im Allgemeinen Ra1,6 erreichen) und eine relativ hohe Positionsgenauigkeit sicherzustellen. (siehe Bild 1). Daher wird die Endbearbeitung des Lochsystems im Allgemeinen als letzter Schritt der Bearbeitung der beweglichen Teile verwendet und von einer Präzisionswerkzeugmaschine mit einem Hochleistungswerkzeug durchgeführt.

Abbildung 1 Bei der Bearbeitung von Präzisionslöchern für bewegliche Teile von Hubschraubern sollten eine genaue Apertur und Oberflächenrauheit gewährleistet sein

Effiziente Werkzeuglösungen für höchste Qualität

Präzisionsbohrungen für bewegliche Teile sind auf Titanlegierungen beschränkt und können nicht geschliffen werden. Das Aufbohren ist eine übliche Bearbeitungsmethode bei der Lochbearbeitung. Kangding verwendet auch eine große Anzahl von Bohrvorgängen bei der Bearbeitung von Präzisionslöchern von beweglichen Teilen. Unter den bestehenden Produktionsbedingungen hat Kangding durch kontinuierliches Üben eine Reihe von Lösungen für Titanlegierungs-Endbearbeitungswerkzeuge zusammengefasst, mit denen die effiziente Herstellung von Teilen für Hubschraubermanöver realisiert wurde.

Der Bohrfräser ist ein unverzichtbares Werkzeug für die Präzisionslochbearbeitung. Präzisionsbohren kann eine hohe Maßgenauigkeit und eine gute Oberflächenrauheit erzielen. Das Aufbohren ist eine übliche Bearbeitungsmethode bei der Lochbearbeitung. Kangding verwendet auch eine große Anzahl von Bohrvorgängen bei der Bearbeitung von Präzisionslöchern beweglicher Teile. Gegenwärtig verwendet der Hauptströmungsbohrkopf das Prinzip der Schraube, um den Werkzeugdurchmesser einzustellen, und die Struktur ist nahezu gleich, so dass die Positionierungsgenauigkeit des Bohrkopfs im Prozess der Bearbeitung sehr wichtig ist. Nach vielen Übungen entschied sich Kangding schließlich für den langweiligen Leiter A76002 der Marke Shangao. Seine Feineinstellungsgenauigkeit (in Durchmesserrichtung) kann 2,5 m erreichen, und seine hohe Durchmessergenauigkeit kann IT5 erreichen. Es ist ein hochsteifes Werkzeug für die allgemeine Kontrolle der Geometrie und Oberflächenrauheit des Lochs (bis zu Ra 0,6). Um die Steifigkeit des Werkzeugs zu gewährleisten, verwendet der A76002 eine Werkzeugspannvorrichtung mit „Zylinder und Flansch“ für höhere Geschwindigkeiten, höhere Produktivität, höhere Präzision und bessere Oberflächengüte. Das präzise ausbalancierte A76002 ermöglicht höhere Geschwindigkeiten, eine verbesserte Lochgeometrie und eine geringere Belastung der Werkzeugmaschinenspindel.

Figur 2. A76002 Bohrkopf mit Bohrstange hat einen 2-20 mm Bohrdeckel und ein größeres Zifferblatt.

Die Wahl des Einsatzes hat direkten Einfluss auf die Bearbeitung von Löchern aus Titanlegierungen. Hervorragende Bohrplatten behalten über einen weiten Bereich von Schneidparametern eine gute Oberflächenrauheit und Rundheit bei und reduzieren wirksam die durch Tieflochbohren verursachten Messer. Zu diesem Zweck wählte Kang Ding im Versuchsschnittverfahren für das Filetieren, Beschichten und verschiedene Spanbrecher-Vergleichstests in Kombination mit der Erfahrung des Bedieners mehrere Klingen zur Prozessoptimierung aus (siehe Tabelle 1). Unter ihnen hat der CP500 mit PVD-Beschichtung die Zähigkeit in der Edelstahlveredelung und Halbveredelung.

Bohrparameter (FS-Wert).

Titanlegierung hat eine schlechte Wärmeleitfähigkeit und das Material ist klebrig. Daher kann die Schnittgeschwindigkeit des Bohrens nicht das Material Stahl oder Aluminiumlegierung erreichen, das im Allgemeinen bei 30 bis 35 m / min gehalten wird, um sicherzustellen, dass die Oberflächenrauheit über Ra 1,6 liegt. Die im Test verwendeten Seco-Klingen zeigten auf den Teststücken eine gute Verarbeitungsgenauigkeit. Die beschichteten Einsätze der CP500-Serie bieten eine bessere Verschleißfestigkeit und Langlebigkeit, während die herkömmlichen unbeschichteten 26G6-Einsätze wirtschaftlicher sind. Tabelle 2 zeigt die Testergebnisse für das CP500-Blade.

Bestimmung der Vorschubgeschwindigkeit

Teile können mit einer angemessenen Vorschubmenge schneller bearbeitet werden. Präzisionsbohrungen für die Bearbeitung kleiner Durchmesser und großer Seitenverhältnisse. Es ist notwendig, auf das Auftreten des Phänomens des Werkzeugdurchgangs zu achten und das Gesetz der Werkzeugverformung und der Oberflächenrauheit herauszufinden, die sich unter der Voraussetzung der Stabilisierung der Pupillenparameter bilden. Am Beispiel eines Steckverbinders erfordert ein doppeltes Ohrloch (siehe Abb. 3) zwei Löcher mit einem Durchmesser von ~ 18 + 0,021 und einer Koaxialität von 0,05 mm. Ein Bohrwerkzeug mit einer Aufhängelänge von mindestens 92 mm ist erforderlich, um einen Bohrvorgang abzuschließen. Die Hacke A76002 (siehe Abbildung 4) hat einen 95-mm-Hartmetallmast. Unter der Voraussetzung, dass die Rauheit auf einer Seite etwa 0,2 mm beträgt, wird das Messer mit 0,1 mm vorgeschoben, so dass sich die Werkzeugmenge zwischen 0,002 und 0,004 stabilisiert. Nach dieser Regel kann der Bediener die Verbindungslöcher nach 3-4 Vorschüben handhaben und die Anforderungen an den Lochdurchmesser und die Oberflächenrauheit sicherstellen.

Abbildung 3. Titanlegierung Doppelgabel Ohrloch Verarbeitung

Die Bearbeitung von Verbindungslöchern mit großem Durchmesser in Titanlegierungen erfordert eine relativ langsame Geschwindigkeit und Vorschub und wird mit R0.4-Einsätzen durchgeführt. Wie in Abbildung 5 gezeigt: Die Klinge ist auf Φ48 + 0,027 abgestimmt, die Koaxialität beträgt 0,1 mm und der Abstand beträgt 182 mm. Nach dreimaligem Vorschub kann das 46-50 mm Bohrwerkzeug immer noch in Position bearbeitet werden. Wenn Sie drei Bohrwerkzeuge verwenden, um sie fest zu handhaben, ist die Effizienz höher.

Abbildung 5. Modell mit Verbindungsloch aus Titanlegierung