Titanlegierung, die tiefe Nutbearbeitung fraest

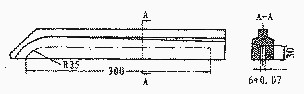

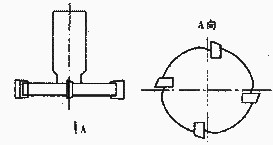

Für ein Titanlegierungs teil wird ein Bearbeitungsbeispiel einer tiefen Nut mit einer Breite von 4 mm, einer Tiefe von 30 mm und einer Länge von 300 mm bearbeitet (1). Titanlegierung hat einen kleinen Elastizitätsmodul und einen kleinen Wärmeleitfähigkeitskoeffizienten, was ein typischer schwer zu bearbeitender Werkstoff ist, insbesondere für das Tiefrillenschneiden.

Abbildung 1 Rillenteile aus Titanlegierung

Bei gewöhnlichen Werkstoffen (z. B. 45er Stahl) wird die tiefe Nut normalerweise mit einem Hochgeschwindigkeitsstahl-Sägeblattfräser (W18Cr4V) (120 × 40 × 4, 60 Zähne) gefräst und vollständig abgekühlt, um gute Fräsergebnisse zu erzielen. Wenn jedoch für das Titanlegierungsmaterial TC4 der oben erwähnte Sägeblattfräser eine Blindnut mit einer Tiefe von 30 mm schneidet, verschleißt ein neues Blatt das erste bis zweite Werkstück und die Schneidkante wird stumpf. Wenn das Schärfen nicht rechtzeitig durchgeführt wird, nimmt die Extrusion vor der Schneidkante erheblich zu, und die Metallverformung in der Schneidzone nimmt ebenfalls zu. Gleichzeitig wird der Rückwinkel des Werkzeugs nach dem Verschleiß kontinuierlich verringert, wodurch die Reibung zwischen dem Werkzeugrücken und der bearbeiteten Oberfläche erhöht wird, so dass die Schnittwärme erhöht wird, was zu einem starken Anstieg der Schnitttemperatur führt. Als das dritte Teil bearbeitet wurde, waren die Spitzen auf beiden Seiten der Schneidezähne offensichtlich ausgebrannt, insbesondere die Titanabfälle, die im hinteren Teil der Schneide und in der Spänetasche steckten, was darauf hinweist, dass während des Schneidprozesses starke Quetschungen auftraten. Dies liegt daran, dass zusätzlich zu dem kleinen Wärmeleitfähigkeitskoeffizienten der Titanlegierung der Reibungskoeffizient des Titanlegierungsmaterials und des Werkzeugmaterials stark erhöht wird, die Schneidetemperatur schnell erhöht wird und die Spanentfernung aufgrund der unzureichenden Größe der Spantasche schwierig ist. Wenn die oben genannte abgenutzte Klinge geschärft ist, sollte die verbrannte Klingenspitze vollständig ausgeschliffen sein und der Klingendurchmesser sollte um 3 bis 4 mm geschliffen sein. Auf diese Weise wird die Anzahl der Schärfungen eines Werkzeugs stark reduziert, wodurch die Spantasche des Zahns kleiner wird. Die Praxis hat gezeigt, dass nach einer solchen geschärften Klinge nur ein Teil bearbeitet werden kann. Zu diesem Zweck wurde in der Studie versucht, die neue Klinge zu springen, um den Spanraum des Fräsers zu vergrößern. Es wurde festgestellt, dass dieses Verfahren die Lebensdauer des Werkzeugs um das Dreifache erhöhen kann und jedes Messer 5 Teile bearbeiten kann. Diese Art von Werkzeug kann die Anforderungen der wissenschaftlichen Forschung und der Testproduktion erfüllen, jedoch nicht die Anforderungen der Massenproduktion.

Wir verwenden den Sägezahnfräser, um das Überspringen der Zähne zu modifizieren, was die Lebensdauer des Sägeblattfräsers zum Fräsen der Titanlegierung TC4 erheblich verbessern kann. Dieses Verfahren verringert die Reibung zwischen dem Werkzeug und dem Titanlegierungsmaterial und vergrößert den Spanraum, aber das Potenzial dieses Verfahrens ist begrenzt. Unter dem Gesichtspunkt der Produktionseffizienz und der Kosten sollten Schweißwerkzeuge aus Hartmetall (YG15) und Hochgeschwindigkeitsstahl (W6Mo5Cr4V2Al) konstruiert werden.

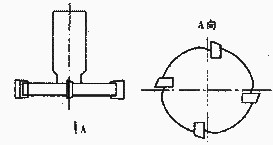

Abbildung 2 Wie in Fig. 2 gezeigt, beträgt der Spanwinkel des Fräsers 6º bis 8º, der Freiwinkel 6º und der hintere Spanwinkel 3º bis 5º.

Das Einstechen des obigen Werkstücks wurde mit einem Hartmetallschweißwerkzeug und einem Schnellstahlschweißwerkzeug getestet (die Schneidbedingungen waren die gleichen). Hochgeschwindigkeitsstahlschweißwerkzeuge können sechs Teile verarbeiten, während YD15-Schweißwerkzeuge 30 Teile verarbeiten können.

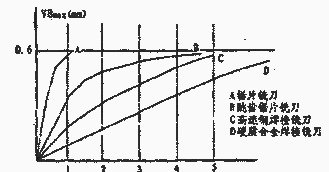

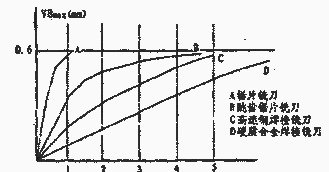

Der integrierte Sägeblattfräser und der Kappzahnsägeblattfräser wurden unter den Bedingungen einer Schnittmenge von ap = 7 mm, f = 0,3 mm / r und v = 26 m / min getestet. Der Zusammenhang zwischen Werkzeugverschleiß und Anzahl der Nuten ist dargestellt (siehe Abbildung 3).

Abbildung 1 Rillenteile aus Titanlegierung

Bei gewöhnlichen Werkstoffen (z. B. 45er Stahl) wird die tiefe Nut normalerweise mit einem Hochgeschwindigkeitsstahl-Sägeblattfräser (W18Cr4V) (120 × 40 × 4, 60 Zähne) gefräst und vollständig abgekühlt, um gute Fräsergebnisse zu erzielen. Wenn jedoch für das Titanlegierungsmaterial TC4 der oben erwähnte Sägeblattfräser eine Blindnut mit einer Tiefe von 30 mm schneidet, verschleißt ein neues Blatt das erste bis zweite Werkstück und die Schneidkante wird stumpf. Wenn das Schärfen nicht rechtzeitig durchgeführt wird, nimmt die Extrusion vor der Schneidkante erheblich zu, und die Metallverformung in der Schneidzone nimmt ebenfalls zu. Gleichzeitig wird der Rückwinkel des Werkzeugs nach dem Verschleiß kontinuierlich verringert, wodurch die Reibung zwischen dem Werkzeugrücken und der bearbeiteten Oberfläche erhöht wird, so dass die Schnittwärme erhöht wird, was zu einem starken Anstieg der Schnitttemperatur führt. Als das dritte Teil bearbeitet wurde, waren die Spitzen auf beiden Seiten der Schneidezähne offensichtlich ausgebrannt, insbesondere die Titanabfälle, die im hinteren Teil der Schneide und in der Spänetasche steckten, was darauf hinweist, dass während des Schneidprozesses starke Quetschungen auftraten. Dies liegt daran, dass zusätzlich zu dem kleinen Wärmeleitfähigkeitskoeffizienten der Titanlegierung der Reibungskoeffizient des Titanlegierungsmaterials und des Werkzeugmaterials stark erhöht wird, die Schneidetemperatur schnell erhöht wird und die Spanentfernung aufgrund der unzureichenden Größe der Spantasche schwierig ist. Wenn die oben genannte abgenutzte Klinge geschärft ist, sollte die verbrannte Klingenspitze vollständig ausgeschliffen sein und der Klingendurchmesser sollte um 3 bis 4 mm geschliffen sein. Auf diese Weise wird die Anzahl der Schärfungen eines Werkzeugs stark reduziert, wodurch die Spantasche des Zahns kleiner wird. Die Praxis hat gezeigt, dass nach einer solchen geschärften Klinge nur ein Teil bearbeitet werden kann. Zu diesem Zweck wurde in der Studie versucht, die neue Klinge zu springen, um den Spanraum des Fräsers zu vergrößern. Es wurde festgestellt, dass dieses Verfahren die Lebensdauer des Werkzeugs um das Dreifache erhöhen kann und jedes Messer 5 Teile bearbeiten kann. Diese Art von Werkzeug kann die Anforderungen der wissenschaftlichen Forschung und der Testproduktion erfüllen, jedoch nicht die Anforderungen der Massenproduktion.

Wir verwenden den Sägezahnfräser, um das Überspringen der Zähne zu modifizieren, was die Lebensdauer des Sägeblattfräsers zum Fräsen der Titanlegierung TC4 erheblich verbessern kann. Dieses Verfahren verringert die Reibung zwischen dem Werkzeug und dem Titanlegierungsmaterial und vergrößert den Spanraum, aber das Potenzial dieses Verfahrens ist begrenzt. Unter dem Gesichtspunkt der Produktionseffizienz und der Kosten sollten Schweißwerkzeuge aus Hartmetall (YG15) und Hochgeschwindigkeitsstahl (W6Mo5Cr4V2Al) konstruiert werden.

Abbildung 2 Wie in Fig. 2 gezeigt, beträgt der Spanwinkel des Fräsers 6º bis 8º, der Freiwinkel 6º und der hintere Spanwinkel 3º bis 5º.

Das Einstechen des obigen Werkstücks wurde mit einem Hartmetallschweißwerkzeug und einem Schnellstahlschweißwerkzeug getestet (die Schneidbedingungen waren die gleichen). Hochgeschwindigkeitsstahlschweißwerkzeuge können sechs Teile verarbeiten, während YD15-Schweißwerkzeuge 30 Teile verarbeiten können.

Der integrierte Sägeblattfräser und der Kappzahnsägeblattfräser wurden unter den Bedingungen einer Schnittmenge von ap = 7 mm, f = 0,3 mm / r und v = 26 m / min getestet. Der Zusammenhang zwischen Werkzeugverschleiß und Anzahl der Nuten ist dargestellt (siehe Abbildung 3).

Abbildung 3 Vergleich verschiedener Werkstoffwerkzeuge beim Fräsen von Rillen aus Titanlegierungen

Wie aus Abbildung 3 ersichtlich. Beim Rillenfräsen von Titanlegierungen hängt der Verschleiß des Werkzeugs hauptsächlich mit dem Werkzeugmaterial zusammen. Für die schwer zerspanbaren Werkstoffe der Titanlegierung sollten feinkörnige Hartlegierungswerkstoffe bevorzugt werden, was die Verarbeitungseffizienz und die Verarbeitungsqualität erheblich verbessert. Darüber hinaus ist die Struktur des Schneidteils des Werkzeugs auch sehr wichtig, da der Zahn einen großen Spanraum aufweist und eine angemessene Anzahl von Zähnen berücksichtigt werden muss, um die Bearbeitungseffizienz zu verbessern. Aus diesem Grund verwenden wir geschweißte 4- oder 6-Zahn-Nutenfräser aus Hartlegierung, um die Anforderungen der Serienfertigung von Titanlegierungen mit tiefen Nuten zu erfüllen.

Tests zeigen, dass beim Rillenfräsen von Titanlegierungen die Standzeit des Zahnsägeblattfräsers gegenüber dem herkömmlichen Sägeblattfräser um das Dreifache erhöht wird; Der Hartmetallschweißfräser YD15 kann die Standzeit des Werkzeugs erheblich verbessern.

Wie aus Abbildung 3 ersichtlich. Beim Rillenfräsen von Titanlegierungen hängt der Verschleiß des Werkzeugs hauptsächlich mit dem Werkzeugmaterial zusammen. Für die schwer zerspanbaren Werkstoffe der Titanlegierung sollten feinkörnige Hartlegierungswerkstoffe bevorzugt werden, was die Verarbeitungseffizienz und die Verarbeitungsqualität erheblich verbessert. Darüber hinaus ist die Struktur des Schneidteils des Werkzeugs auch sehr wichtig, da der Zahn einen großen Spanraum aufweist und eine angemessene Anzahl von Zähnen berücksichtigt werden muss, um die Bearbeitungseffizienz zu verbessern. Aus diesem Grund verwenden wir geschweißte 4- oder 6-Zahn-Nutenfräser aus Hartlegierung, um die Anforderungen der Serienfertigung von Titanlegierungen mit tiefen Nuten zu erfüllen.

Tests zeigen, dass beim Rillenfräsen von Titanlegierungen die Standzeit des Zahnsägeblattfräsers gegenüber dem herkömmlichen Sägeblattfräser um das Dreifache erhöht wird; Der Hartmetallschweißfräser YD15 kann die Standzeit des Werkzeugs erheblich verbessern.