Forschung zur Tieflochbohr Technologie von Praezisionsteilen aus chinesischer TA10-Titanlegierung

Abstract: In diesem Artikel werden die Schwierigkeiten und Lösungen für die Tieflochbearbeitung von TA10-Titanlegierungsteilen analysiert. Der Bearbeitungstest wurde durchgeführt, der Werkzeugwinkel optimiert und der Verschleißmechanismus des Bearbeitungswerkzeugs analysiert. Es hat gute Verarbeitungsergebnisse erzielt und besitzt eine gewisse Referenzbedeutung für das Tieflochbohren von Titanlegierungen vom α-Typ.

Schlüsselwörter: Titanlegierung TA10; Tieflochbohren; Werkzeugdesign; Verschleißmechanismus

TDie Titanlegierung A10 (Ti - 0,3 Mo - 0,8 Ni) ist eine nahezu α-Titanlegierung. Im Allgemeinen werden die Formen von runden Stangen aus Titanlegierung und rechteckigen Stangen geschmiedet, extrudiert, gewalzt und gezogen. Es ist eine Ti-12-Legierung, die Mitte der 1970er Jahre von den USA entwickelt wurde und eine hohe Spaltkorrosionsbeständigkeit aufweist.

Bei 300 ° C ist die Zugfestigkeit fast doppelt so hoch wie bei industriellem Reintitan.Das reduzierende Medium ist stark korrosionsbeständig und kann die Korrosion von Chlorid bei 150 - 200 ° C verhindern. TA10-Material enthält kein seltenes Metall, und seine Verarbeitungsleistung ist relativ gut. Es wird häufig in bestimmten Umgebungen eingesetzt, in denen reines Titan Spaltkorrosion aufweisen kann. Die Titanlegierung TA10 weist hervorragende Verarbeitungseigenschaften auf und kann im Temperaturbereich von 850 - 950 ° C für die Warmumformung bei niedrigster Temperatur geschmiedet werden. Oberflächenverunreinigungen können minimiert werden. Um eine durch Wasserstoffaufnahme des Materials verursachte Wasserstoffversprödung zu verhindern, ist es erforderlich, in einer oxidierenden Umgebung zu erwärmen. Es hat eine ausgezeichnete Plastizität und Flexibilität. Das Formen in einer Umgebung mit 250 ° C kann das Zurückfedern verringern. Argongas wird im Allgemeinen zum Schutz des Wolfram-Lichtbogenschweißens verwendet. Um eine Kontamination von C, N, H und O zu vermeiden, ist ein besonderer Schutz erforderlich, wenn die Löttemperatur 430 ° C erreicht.

TA10-Material hat die folgenden Eigenschaften:

(1) weist eine hohe Entwurfsbelastung auf;

(2) Korrosionsbeständigkeit gleich oder höher als die von reinem Titan in einem oxidierenden Medium;

(3) Korrosionsbeständigkeit ist Reintitan im reduzierenden Medium überlegen;

(4) Die Spaltkorrosionsbeständigkeit des hochtemperaturbeständigen Oxids ist gut;

(5) Die Kosten sind niedriger.

Daher entwickeln sich TA10-Materialien wie Wärmetauscher, Rohrreaktoren, Serpentinenrohre, Kristallisatoren in der chemischen Industrie, Leichtindustrie, Nuklearindustrie, Umweltschutz und anderen Bereichen schnell. Seine mechanischen Eigenschaften sind ausgeprägter als bei anderen Materialien.

1. Prüfmittel und Werkstücke

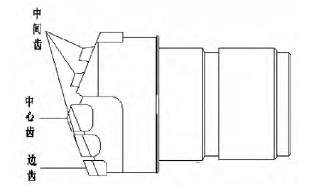

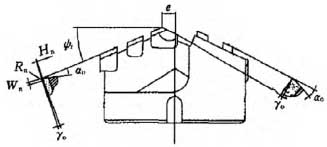

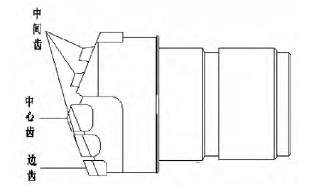

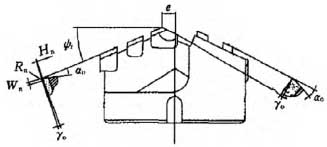

Werkzeugmaschinen-Bearbeitungssystem: Tieflochbohrtest für TA10 mit dem BTA-Tieflochbohrsystem. Die Werkzeugmaschine des Systems ist die Tiefbohrmaschine CW6163D, der Bohrer nimmt, wie in Abbildung 1 gezeigt, einen Ø54mm-Tiefbohrer mit fünf Zähnen an, das Klingenmaterial ist YG8, der Werkzeugwinkel ist in Abbildung 2 gezeigt. Das Tieflochbohrsystem ist ein gängiges System für die Tieflochbearbeitung mit einem breiten Bearbeitungsspektrum und hoher Bearbeitungsqualität.

Abbildung 1 Schematische Darstellung eines TA10-Tieflochbohrers aus Titanlegierung

Abbildung 2 TA10-Bohrwinkeldiagramm aus Titanlegierung

Es besteht aus drei Hauptteilen:

Handheld-Rauheitsmesser:

Spezifische Verarbeitungsparameter:

(1) Verarbeitungssystem: BTA-Tiefbohr-Verarbeitungssystem basierend auf CW6163D-Tiefbohr-Verarbeitungsmaschine;

(2) Verarbeitungswerkzeug: Φ54 Fünfzahntyp falscher Zahn Tieflochbohrer, Klingenmaterial YG8 Hartmetall;

(3) Werkzeugwinkel: Der vordere Winkel beträgt 3 °, 7 °, der hintere Winkel beträgt 8 °, 12 °, der Restwinkel beträgt 18 ° und die Meißelexzentrizität beträgt 4 mm.

(4) Werkstückmaterial: TA10-Titanstab Φ 290 mm × 2700 mm;

(5) Schneideflüssigkeit: Emulsion

(6) Bewegungsmodus: Werkzeugvorschub, Werkstückdrehung;

(7) Schnittparameter: Die Bohrtiefe beträgt 2700 mm, der Lochdurchmesser beträgt 55 mm, die Werkzeuggeschwindigkeit beträgt 145 U / min und die Vorschubgeschwindigkeit beträgt 0,12 mm / min.

Tabelle 2. Bohrwinkel des Titanstabs TA10

3, die experimentellen Ergebnisse

Die experimentellen Daten, die aus den Experimenten erhalten wurden, sind in Tabelle 3 gezeigt.

Abbildung 3 Verschleißerscheinung der Vorderseite

Unter Berücksichtigung der relevanten Verarbeitungsbedingungen ist bekannt, dass das Material ein schlechtes plastisches Verformungsvermögen aufweist. Wenn der Spanwinkel des Werkzeugs einen kleinen Wert von 3 ° hat, nimmt die Kontaktlänge des 7 ° -Spans und der Spanfläche im Vergleich zum vorderen Winkel zu, der Verschleiß der Spanfläche nimmt relativ zu und die Haltbarkeit des Werkzeugs nimmt ab. Da jedoch die Spannungskonzentration der Spanfläche verlangsamt wird, werden die Schneidetemperatur und die Festigkeit des Schneidwerkzeugs verringert. Gleichzeitig wurde festgestellt, dass Titanlegierungsmaterialien während des Tieflochbohrens einen kleinen Verformungsmodul und einen kleinen Elastizitätsmodul aufwiesen. Während des Bearbeitungsprozesses prallt das Material stark zurück, wodurch das Werkzeug in einem kleinen Winkel zwischen der Seite und dem Werkstück reibt, was zu einem starken Anstieg der Schnittwärme und abnormalen Vibrationen des Systems führt. Der Verschleiß des Werkzeugs ist stark und es treten gleichmäßige Schnitte und Absplitterungen auf, so dass der Freiwinkel des Werkzeugs erhöht werden muss, vorzugsweise um 12 °. Zum Vergleich wurde außerdem festgestellt, dass beim Schneiden der Titanlegierung der Einfluss des Werkzeugrückwinkels signifikanter ist als der Spanwinkel. Das Erhöhen des Freiwinkels kann daher die Haltbarkeit des Werkzeugs effektiver verbessern und gleichzeitig die Festigkeit des Werkzeugs sicherstellen. Daher beträgt der Spanwinkel 3 ° und der Freiwinkel 12 °. Die mikroskopischen Ergebnisse des Requisitenverschleißes sind in Abbildung 3 - Abbildung 4 dargestellt. Es ist zu erkennen, dass beim Tieflochbohren des TA10-Materials der Flankenverschleiß des Werkzeugs wesentlich stärker ist als die Spanfläche. Aufgrund des Rückpralls des Materials. Die dunklen und hellen Bereiche der Flankenfläche wurden durch Rasterelektronenmikroskopie analysiert.

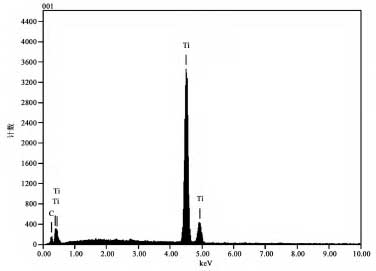

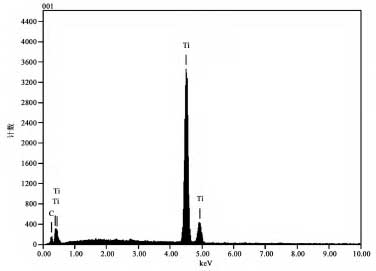

Abbildung 5 Spektrum der Energie dunkler Bereiche des dreifachen Titanlegierungswerkzeugs

Abb.6 Energiespektrum des hellen Farbbereichs des Titanlegierungsbohrers

Es kann festgestellt werden, dass eine große Menge an Ti-Element in einem dunklen Bereich nahe der Klinge angereichert ist. W, Co und andere Schneidwerkzeugmaterialien dominieren die hellen Bereiche vom Rand des Werkzeugs entfernt. Der Ti-Gehalt ist sehr gering, was darauf hinweist, dass das Werkstückmaterial bei hoher Temperatur und hohem Druck während der Bearbeitung ein offensichtliches Haftungsphänomen aufweist. Umfassende Untersuchungen haben ergeben, dass bei der Tieflochbearbeitung von TA10 aufgrund der hohen Schnittkraft und Schnitttemperatur die Härte des Werkstückmaterials nicht groß und die Affinität stark ist. Daher beruht der Verschleiß von Hartmetallwerkzeugen hauptsächlich auf dem Verschleiß der Verklebung.

Bei diesem Test wurde die Rauheit des bearbeiteten Lochs gemessen und mit dem tragbaren Rauheitsmessgerät TR200 analysiert, da die Lochtiefe groß war. Daher wird die Rauheitsabtastung des Werkstückendes zur vergleichenden Analyse herangezogen.

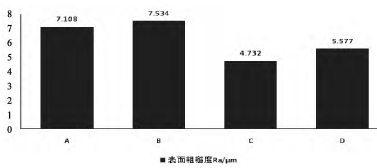

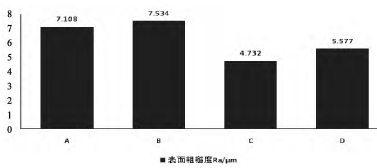

Abbildung 7 Oberflächenrauheit der Innenbohrung bei verschiedenen Werkzeugwinkeln

Schlüsselwörter: Titanlegierung TA10; Tieflochbohren; Werkzeugdesign; Verschleißmechanismus

TDie Titanlegierung A10 (Ti - 0,3 Mo - 0,8 Ni) ist eine nahezu α-Titanlegierung. Im Allgemeinen werden die Formen von runden Stangen aus Titanlegierung und rechteckigen Stangen geschmiedet, extrudiert, gewalzt und gezogen. Es ist eine Ti-12-Legierung, die Mitte der 1970er Jahre von den USA entwickelt wurde und eine hohe Spaltkorrosionsbeständigkeit aufweist.

Bei 300 ° C ist die Zugfestigkeit fast doppelt so hoch wie bei industriellem Reintitan.Das reduzierende Medium ist stark korrosionsbeständig und kann die Korrosion von Chlorid bei 150 - 200 ° C verhindern. TA10-Material enthält kein seltenes Metall, und seine Verarbeitungsleistung ist relativ gut. Es wird häufig in bestimmten Umgebungen eingesetzt, in denen reines Titan Spaltkorrosion aufweisen kann. Die Titanlegierung TA10 weist hervorragende Verarbeitungseigenschaften auf und kann im Temperaturbereich von 850 - 950 ° C für die Warmumformung bei niedrigster Temperatur geschmiedet werden. Oberflächenverunreinigungen können minimiert werden. Um eine durch Wasserstoffaufnahme des Materials verursachte Wasserstoffversprödung zu verhindern, ist es erforderlich, in einer oxidierenden Umgebung zu erwärmen. Es hat eine ausgezeichnete Plastizität und Flexibilität. Das Formen in einer Umgebung mit 250 ° C kann das Zurückfedern verringern. Argongas wird im Allgemeinen zum Schutz des Wolfram-Lichtbogenschweißens verwendet. Um eine Kontamination von C, N, H und O zu vermeiden, ist ein besonderer Schutz erforderlich, wenn die Löttemperatur 430 ° C erreicht.

TA10-Material hat die folgenden Eigenschaften:

(1) weist eine hohe Entwurfsbelastung auf;

(2) Korrosionsbeständigkeit gleich oder höher als die von reinem Titan in einem oxidierenden Medium;

(3) Korrosionsbeständigkeit ist Reintitan im reduzierenden Medium überlegen;

(4) Die Spaltkorrosionsbeständigkeit des hochtemperaturbeständigen Oxids ist gut;

(5) Die Kosten sind niedriger.

Daher entwickeln sich TA10-Materialien wie Wärmetauscher, Rohrreaktoren, Serpentinenrohre, Kristallisatoren in der chemischen Industrie, Leichtindustrie, Nuklearindustrie, Umweltschutz und anderen Bereichen schnell. Seine mechanischen Eigenschaften sind ausgeprägter als bei anderen Materialien.

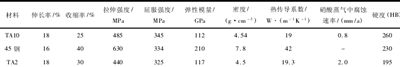

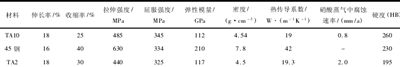

Tabelle 1. Vergleich der mechanischen Eigenschaften zwisp-chen TA10 und TA2 Reintitan und 45 # Stahl

1. Prüfmittel und Werkstücke

Werkzeugmaschinen-Bearbeitungssystem: Tieflochbohrtest für TA10 mit dem BTA-Tieflochbohrsystem. Die Werkzeugmaschine des Systems ist die Tiefbohrmaschine CW6163D, der Bohrer nimmt, wie in Abbildung 1 gezeigt, einen Ø54mm-Tiefbohrer mit fünf Zähnen an, das Klingenmaterial ist YG8, der Werkzeugwinkel ist in Abbildung 2 gezeigt. Das Tieflochbohrsystem ist ein gängiges System für die Tieflochbearbeitung mit einem breiten Bearbeitungsspektrum und hoher Bearbeitungsqualität.

Abbildung 1 Schematische Darstellung eines TA10-Tieflochbohrers aus Titanlegierung

Abbildung 2 TA10-Bohrwinkeldiagramm aus Titanlegierung

Rasterelektronenmikroskop JSM-6390A: Ein Rasterelektronenmikroskop ist ein Elektronenmikroskop, das eine Probenoberfläche mit einem Elektronenstrahl abtastet, um Probeninformationen zu erhalten.

Es wird ein hochauflösendes Bild der Probenoberfläche erzeugt und das Bild ist dreidimensional. Rasterelektronenmikroskopie kann verwendet werden, um die Oberflächenstruktur der Probe zu identifizieren.

Es wird ein hochauflösendes Bild der Probenoberfläche erzeugt und das Bild ist dreidimensional. Rasterelektronenmikroskopie kann verwendet werden, um die Oberflächenstruktur der Probe zu identifizieren.

Es besteht aus drei Hauptteilen:

Vakuumsysteme, Elektronenstrahlsysteme und Abbildungssysteme. In diesem Artikel werden hauptsächlich zwei Experimente durchgeführt. Die erste besteht darin, die Oberflächenmorphologie der Klinge zu beobachten. Zweitens wird der Verschleißmechanismus des Werkzeugs durch die Energiespektrumanalyse der Werkzeugoberfläche und der Restkomponenten analysiert.

Handheld-Rauheitsmesser:

Es wird verwendet, um die Oberflächenrauheit verschiedener bearbeiteter Teile zu messen, die entsprechenden Parameter gemäß den ausgewählten Messbedingungen zu berechnen und alle Messergebnisse und Grafiken übersichtlich auf dem LCD anzuzeigen. Das Teststück war eine Titanlegierung TA10 vom α-nahen Typ, die ein Titanstab von ~ 290 mm × 2700 mm war.

2, der Testplan

In diesem Experiment wurde der TA10-Stab mit einem tiefen Loch mit einem Durchmesser von 54 mm gebohrt und gebohrt. In diesem Experiment wurde ein TA10-Stab unter Verwendung eines Tieflochbohrers mit 54 mm Durchmesser gebohrt. Das Bohren erfolgt durch Ändern des vorderen und hinteren Winkels des Bohrers. Die Daten wurden unter Verwendung einer Ein-Faktor-Variablen-Methode gesammelt, um die Vibration während der Verarbeitung zu beobachten. Die Rauheit der Innenwand des Werkstücks wurde mit einem Rauheitsmesser gemessen. Der Verschleiß des Werkzeugs wurde mit einem Elektronenmikroskop beobachtet, um die optimalen Prozessparameter zu erhalten. Durch Untersuchung des Verschleißes und der verbleibenden Komponenten des Bohrers wurde die Ursache des Werkzeugverschleißes analysiert und der Verschleißmechanismus des TA10-Tiefbohrmaterials ermittelt.

Spezifische Verarbeitungsparameter:

(1) Verarbeitungssystem: BTA-Tiefbohr-Verarbeitungssystem basierend auf CW6163D-Tiefbohr-Verarbeitungsmaschine;

(2) Verarbeitungswerkzeug: Φ54 Fünfzahntyp falscher Zahn Tieflochbohrer, Klingenmaterial YG8 Hartmetall;

(3) Werkzeugwinkel: Der vordere Winkel beträgt 3 °, 7 °, der hintere Winkel beträgt 8 °, 12 °, der Restwinkel beträgt 18 ° und die Meißelexzentrizität beträgt 4 mm.

(4) Werkstückmaterial: TA10-Titanstab Φ 290 mm × 2700 mm;

(5) Schneideflüssigkeit: Emulsion

(6) Bewegungsmodus: Werkzeugvorschub, Werkstückdrehung;

(7) Schnittparameter: Die Bohrtiefe beträgt 2700 mm, der Lochdurchmesser beträgt 55 mm, die Werkzeuggeschwindigkeit beträgt 145 U / min und die Vorschubgeschwindigkeit beträgt 0,12 mm / min.

Tabelle 2. Bohrwinkel des Titanstabs TA10

3, die experimentellen Ergebnisse

Die experimentellen Daten, die aus den Experimenten erhalten wurden, sind in Tabelle 3 gezeigt.

Abbildung 3 Verschleißerscheinung der Vorderseite

Unter Berücksichtigung der relevanten Verarbeitungsbedingungen ist bekannt, dass das Material ein schlechtes plastisches Verformungsvermögen aufweist. Wenn der Spanwinkel des Werkzeugs einen kleinen Wert von 3 ° hat, nimmt die Kontaktlänge des 7 ° -Spans und der Spanfläche im Vergleich zum vorderen Winkel zu, der Verschleiß der Spanfläche nimmt relativ zu und die Haltbarkeit des Werkzeugs nimmt ab. Da jedoch die Spannungskonzentration der Spanfläche verlangsamt wird, werden die Schneidetemperatur und die Festigkeit des Schneidwerkzeugs verringert. Gleichzeitig wurde festgestellt, dass Titanlegierungsmaterialien während des Tieflochbohrens einen kleinen Verformungsmodul und einen kleinen Elastizitätsmodul aufwiesen. Während des Bearbeitungsprozesses prallt das Material stark zurück, wodurch das Werkzeug in einem kleinen Winkel zwischen der Seite und dem Werkstück reibt, was zu einem starken Anstieg der Schnittwärme und abnormalen Vibrationen des Systems führt. Der Verschleiß des Werkzeugs ist stark und es treten gleichmäßige Schnitte und Absplitterungen auf, so dass der Freiwinkel des Werkzeugs erhöht werden muss, vorzugsweise um 12 °. Zum Vergleich wurde außerdem festgestellt, dass beim Schneiden der Titanlegierung der Einfluss des Werkzeugrückwinkels signifikanter ist als der Spanwinkel. Das Erhöhen des Freiwinkels kann daher die Haltbarkeit des Werkzeugs effektiver verbessern und gleichzeitig die Festigkeit des Werkzeugs sicherstellen. Daher beträgt der Spanwinkel 3 ° und der Freiwinkel 12 °. Die mikroskopischen Ergebnisse des Requisitenverschleißes sind in Abbildung 3 - Abbildung 4 dargestellt. Es ist zu erkennen, dass beim Tieflochbohren des TA10-Materials der Flankenverschleiß des Werkzeugs wesentlich stärker ist als die Spanfläche. Aufgrund des Rückpralls des Materials. Die dunklen und hellen Bereiche der Flankenfläche wurden durch Rasterelektronenmikroskopie analysiert.

Abbildung 5 Spektrum der Energie dunkler Bereiche des dreifachen Titanlegierungswerkzeugs

Abb.6 Energiespektrum des hellen Farbbereichs des Titanlegierungsbohrers

Es kann festgestellt werden, dass eine große Menge an Ti-Element in einem dunklen Bereich nahe der Klinge angereichert ist. W, Co und andere Schneidwerkzeugmaterialien dominieren die hellen Bereiche vom Rand des Werkzeugs entfernt. Der Ti-Gehalt ist sehr gering, was darauf hinweist, dass das Werkstückmaterial bei hoher Temperatur und hohem Druck während der Bearbeitung ein offensichtliches Haftungsphänomen aufweist. Umfassende Untersuchungen haben ergeben, dass bei der Tieflochbearbeitung von TA10 aufgrund der hohen Schnittkraft und Schnitttemperatur die Härte des Werkstückmaterials nicht groß und die Affinität stark ist. Daher beruht der Verschleiß von Hartmetallwerkzeugen hauptsächlich auf dem Verschleiß der Verklebung.

Bei diesem Test wurde die Rauheit des bearbeiteten Lochs gemessen und mit dem tragbaren Rauheitsmessgerät TR200 analysiert, da die Lochtiefe groß war. Daher wird die Rauheitsabtastung des Werkstückendes zur vergleichenden Analyse herangezogen.

Abbildung 7 Oberflächenrauheit der Innenbohrung bei verschiedenen Werkzeugwinkeln

Wie aus Abbildung 7 ersichtlich. Unter der Voraussetzung, die Festigkeit des Werkzeugs zu gewährleisten, ist das Werkzeug bei großen vorderen und hinteren Winkeln des Werkzeugs schärfer und kann die gehärtete Materialschicht durchtrennen, so dass die Oberflächenqualität des Lochs höher ist. Für die Titanlegierung TA10 ist die Härte relativ gering, und die Wahl eines großen Werkzeugwinkels während der Bearbeitung ist vorteilhaft für ein glattes Schneiden. Es ist zu erkennen, dass der C-Winkel-Tieflochbohrer eine bessere Bearbeitungsqualität aufweist.

4. Fazit

In dieser Arbeit wurden die physikalischen Eigenschaften und die Verarbeitbarkeit der Titanlegierung TA10 untersucht: Im Vergleich zu reinem Titan TA2 und Stahl 45 wurde ein Tieflochbohrtest mit TA10-Material in Kombination mit Tieflochverarbeitungseigenschaften durchgeführt. Für die Schneideigenschaften von TA10-Material wurde ein Tieflochbearbeitungstest unter Verwendung eines Titanstabs mit 290 mm × 2700 mm durchgeführt. Durch den Vergleich der Prüfung verschiedener Winkelbohrer werden folgende Schlussfolgerungen gezogen:

(1) TA10 hat eine ausgezeichnete Plastizität und eine hohe Hoch- und Niedertemperaturfestigkeit, eine hohe spezifische Festigkeit und eine starke Korrosionsbeständigkeit. Die Verarbeitbarkeit ist ähnlich wie bei reinem Titan. Der Prozess weist viele Mängel auf, die Anwendungshärtung ist schwerwiegend, das Werkzeug verschleißt schnell und die Anwendbarkeit ist verringert. Während des Schneidvorgangs ist der Verformungskoeffizient aufgrund des geringen Elastizitätsmoduls des Werkstückmaterials gering, und das Rückprallphänomen der bearbeiteten Oberfläche ist schwerwiegend, was zu einem starken Verschleiß an der Seite des Werkzeugs führt. Gleichzeitig ist die Kontaktzeit zwischen Span und Spanfläche kurz, was zu einer großen Schnittkraft pro Flächeneinheit der Spanfläche und einer hohen Schnitttemperatur führt. Zusätzlich hat das Titanelement eine große chemische Aktivität und es ist leicht, eine arbeitshärtende Schicht herzustellen, während es an dem Fräser haftet. Diese Reihe von Bearbeitungseigenschaften beschleunigt den Verschleiß des Werkzeugs, insbesondere bei der Tieflochbearbeitung, die Bearbeitungsumgebung ist anspruchsvoller und die Bearbeitungseffizienz und der Bearbeitungseffekt sind nicht zufriedenstellend.

4. Fazit

In dieser Arbeit wurden die physikalischen Eigenschaften und die Verarbeitbarkeit der Titanlegierung TA10 untersucht: Im Vergleich zu reinem Titan TA2 und Stahl 45 wurde ein Tieflochbohrtest mit TA10-Material in Kombination mit Tieflochverarbeitungseigenschaften durchgeführt. Für die Schneideigenschaften von TA10-Material wurde ein Tieflochbearbeitungstest unter Verwendung eines Titanstabs mit 290 mm × 2700 mm durchgeführt. Durch den Vergleich der Prüfung verschiedener Winkelbohrer werden folgende Schlussfolgerungen gezogen:

(1) TA10 hat eine ausgezeichnete Plastizität und eine hohe Hoch- und Niedertemperaturfestigkeit, eine hohe spezifische Festigkeit und eine starke Korrosionsbeständigkeit. Die Verarbeitbarkeit ist ähnlich wie bei reinem Titan. Der Prozess weist viele Mängel auf, die Anwendungshärtung ist schwerwiegend, das Werkzeug verschleißt schnell und die Anwendbarkeit ist verringert. Während des Schneidvorgangs ist der Verformungskoeffizient aufgrund des geringen Elastizitätsmoduls des Werkstückmaterials gering, und das Rückprallphänomen der bearbeiteten Oberfläche ist schwerwiegend, was zu einem starken Verschleiß an der Seite des Werkzeugs führt. Gleichzeitig ist die Kontaktzeit zwischen Span und Spanfläche kurz, was zu einer großen Schnittkraft pro Flächeneinheit der Spanfläche und einer hohen Schnitttemperatur führt. Zusätzlich hat das Titanelement eine große chemische Aktivität und es ist leicht, eine arbeitshärtende Schicht herzustellen, während es an dem Fräser haftet. Diese Reihe von Bearbeitungseigenschaften beschleunigt den Verschleiß des Werkzeugs, insbesondere bei der Tieflochbearbeitung, die Bearbeitungsumgebung ist anspruchsvoller und die Bearbeitungseffizienz und der Bearbeitungseffekt sind nicht zufriedenstellend.