Solución de mecanizado de precisión para agujeros de ciguenal

La calidad de mecanizado del orificio del cigüeñal tiene un gran impacto en el rendimiento del motor. Chery Engine Division ha investigado y mejorado continuamente el plan de acabado del orificio del cigüeñal del cilindro del motor de hierro fundido de acuerdo con las condiciones de procesamiento reales, y ha logrado resultados notables. La calidad y la eficiencia del procesamiento se han mejorado efectivamente.

El bloque de cilindros es una parte básica importante del motor, y su función principal es ensamblar los diversos mecanismos y sistemas en uno. Las partes móviles más importantes del motor (el cigüeñal, el pistón y la biela) tienen una relación muy estrecha con el cilindro. La figura 1 es una vista esquemática de un mecanismo de articulación de manivela. En la actualidad, nuestro motor de gasolina común tiene una velocidad máxima de más de 6000r / min. El cigüeñal forma una película de aceite entre el orificio del cigüeñal del bloque del motor y el casquillo del cojinete, y soporta y lubrica el cigüeñal de alta velocidad por medio de un cojinete deslizante. Esto plantea un alto requisito de proceso para el mecanizado de precisión del orificio del cigüeñal.

Dado que la calidad de mecanizado del orificio del cigüeñal tiene una gran influencia en el rendimiento del motor, los requisitos para el proceso del orificio del cigüeñal del motor son generalmente estrictos. Incluyendo diámetro, posición, redondez, rectitud del centro de cada orificio del cigüeñal y rugosidad de la superficie. Para cumplir con estos indicadores de proceso exigentes, por lo general por mandrinado de precisión de mecanizado de precisión o bruñido dos tipos de métodos de procesamiento de la bisagra.

I. Análisis de procesamiento aburrido de precisión

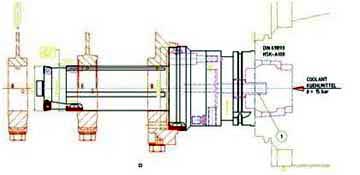

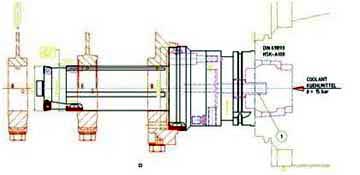

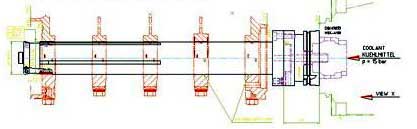

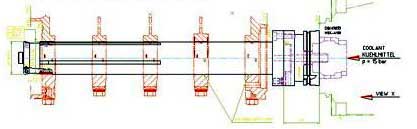

El método de mandrinado de precisión se utiliza para mecanizar el orificio del cigüeñal, y el costo de entrada inicial es menor que el método de bisagra. Se puede organizar en el mismo proceso que el acabado de otras piezas en el centro de mecanizado o equipos especiales. Debido a los requisitos especiales del proceso, la solución fina que estamos utilizando actualmente es una combinación de dos herramientas de perforación de precisión: La primera herramienta de mandrinado fino guía los orificios del cigüeñal de los engranajes primero y segundo (ver Figura 2). La segunda herramienta de mandrinado fino está finamente soportada por los orificios restantes del cigüeñal debajo del soporte de los orificios del primer y segundo engranaje del cigüeñal (ver Figura 3).

Dado que los orificios del cigüeñal necesitan mantener un alto grado de coaxialidad entre los engranajes, es necesario alimentar en la misma dirección durante el acabado. Sin embargo, cuando una herramienta de mandrinado del cigüeñal tan larga está mecanizando el orificio del cigüeñal de primera velocidad, hay un caso en el que el salto es excesivo debido a la falta de soporte. Por lo tanto, el orificio del cigüeñal se completa combinando una herramienta de perforación larga y otra corta.

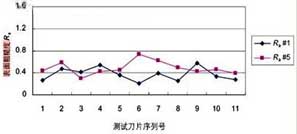

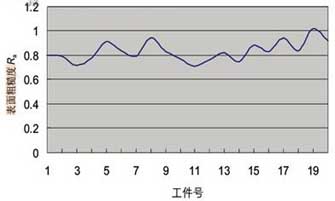

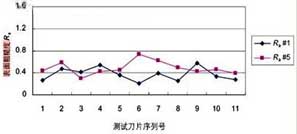

En la actualidad, la herramienta de perforación para el agujero fino del cigüeñal generalmente está hecha de carburo cementado o CBN. Los insertos de carburo cementado son menos costosos, pero la rugosidad de la superficie de la pieza mecanizada no es buena y la durabilidad del inserto es baja. En respuesta a este problema, hemos colaborado con proveedores de herramientas para recolectar los materiales de recubrimiento de cuchillas más comunes en la industria. Se realizaron experimentos de corte en 16 insertos de carburo utilizando diferentes técnicas de ángulos de corte. E intentado optimizar varios parámetros de procesamiento adecuados, las fluctuaciones de rugosidad específicas se muestran en la Figura 4. A través de una gran cantidad de verificaciones, los mejores resultados experimentales de los insertos de carburo cementado que satisfacen los requisitos del proceso, como la rugosidad, son 80 piezas en una sola vez. Todavía no puede cumplir con los requisitos de producción en masa.

Figura 4 insertos de carburo ensayados cumplen los requisitos de las fluctuaciones porción de rugosidad de cuchilla aburrido

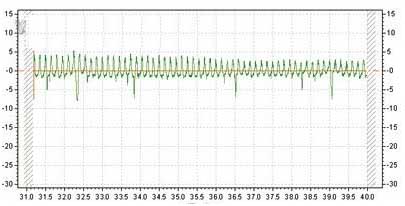

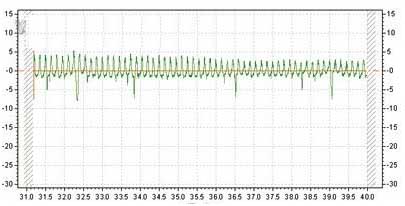

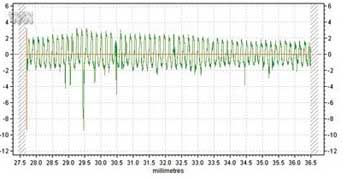

Posteriormente, verificamos otra solución para el material de cuchilla de la herramienta de mandrinado fino, es decir, reemplazar el material de cuchilla de carburo cementado existente con material de cuchilla CBN. Confiamos en los proveedores de herramientas para desarrollar más de 10 insertos CBN diferentes para la verificación de corte del orificio del cigüeñal. Los resultados de la prueba muestran: En términos de control de rugosidad, el inserto CBN es significativamente superior al inserto de carburo y tiene una vida útil de más de 200 piezas. Pero al mismo tiempo también ha producido algunos problemas nuevos: Cuando se mecanizan alrededor de 150 piezas con una cuchilla CBN, aparecen pequeñas rebabas en el costado del orificio, y en el caso de severos, habrá un fenómeno de brida. Las rebabas e incluso las bridas aquí se convierten en riesgos de calidad que afectan el rendimiento del motor y, en casos graves, provocarán accidentes de calidad, como arañazos de arbustos y bloqueos del cigüeñal. En el manejo del problema de la rebaba del orificio del cigüeñal, aumentamos el cepillado del orificio del cigüeñal, lo que alivió la existencia de la rebaba hasta cierto punto, pero todavía existe un gran riesgo de calidad. Además, la estabilidad de calidad del esquema de dimensionamiento del orificio del cigüeñal es pobre en comparación con la bisagra, y el riesgo de control de calidad aumenta considerablemente debido al frecuente cambio de herramienta. La variación de la rugosidad de la superficie de la pieza de trabajo producida por la herramienta de mandrinado fino disminuye rápidamente a medida que disminuye la durabilidad de la herramienta. En las Figuras 5 y 6 se muestra una comparación de la rugosidad de la superficie de una pieza de trabajo mecanizada con un inserto CBN en un agujero fino del cigüeñal.

Figura 5 Informe sobre la rugosidad de la superficie de la cuchilla después de que la primera parte haya sido aburrida

Figura 6 Informe de rugosidad de la superficie cuando la máquina perforadora procesa 200 piezas

II. Análisis de procesamiento de bisagras

Hemos realizado muchos trabajos de exploración en el esquema de orificios del cigüeñal para el mecanizado de precisión aburrido. Hemos desarrollado una variedad de nuevos insertos para la verificación de mecanizado, pero aún no hemos logrado los resultados de procesamiento deseados, por lo que consideramos nuevamente el esquema de fresado del cigüeñal. Desde la perspectiva del costo, la inversión única de la bisagra del orificio del cigüeñal es grande. La oferta preliminar de un conocido fabricante alemán de afiladoras es de 400,000 euros (los precios varían según los requisitos de configuración). Sin embargo, el costo posterior al procesamiento de la bisagra es mucho más bajo que el del mandrinado fino, y la calidad del procesamiento es estable. La implementación específica del esquema de bisagras del orificio del cigüeñal se muestra en la FIG.

Figura 7 Implementación del esquema de bisagras del agujero del cigüeñal

La bisagra del orificio del cigüeñal se mecaniza con una máquina rectificadora horizontal. Debido a que la máquina de rectificado horizontal tiene una carrera de trabajo larga, es adecuada para el rectificado de agujeros profundos, como los agujeros del cigüeñal, y la profundidad puede ser de hasta 3000 mm. Durante el procesamiento, la piedra de afilar de la cabeza de bruñido se alimenta radialmente bajo la acción del mecanismo de expansión y contracción, y la pieza de trabajo se procesa gradualmente al tamaño requerido. La circunferencia exterior de la cabeza de bruñido se establece con 2 a 10 piedras de aceite con una longitud de aproximadamente 1/3 a 3/4 de la longitud del orificio, y tanto el movimiento giratorio como el movimiento alternativo durante la perforación. Al mismo tiempo, se eleva uniformemente por el resorte o el control hidráulico en el cabezal de bruñido, por lo que el área de contacto con la superficie del orificio es grande y la eficiencia de procesamiento es alta.

La asignación de bruñido generalmente no es más de 0.2 mm. Para el procesamiento de hierro fundido o metales no ferrosos, la velocidad circunferencial de bruñido puede alcanzar más de 50 m / min; la velocidad recíproca de bruñido no debe exceder de 15 ~ 20 m / min. La presión de la piedra de aceite en la pared del agujero es generalmente de 0.3-0.5 MPa, la perforación en bruto puede alcanzar aproximadamente 1 MPa, y la perforación fina puede ser inferior a 0.1 MPa. Debido a que la piedra de afilar está en contacto superficial con la pieza de trabajo durante el rectificado, la presión vertical de cada partícula abrasiva sobre la superficie de la pieza de trabajo es solo de 1/50 a 1/100 de eso cuando se rectifica. Además, la velocidad de rectificado es baja, por lo que la temperatura de la zona de corte se puede mantener en el rango de 50 ° C ~ 150 ° C, lo que es beneficioso para reducir la tensión residual en la superficie mecanizada y mejorar la calidad de la superficie. Para lavar las virutas, evitar bloquear la piedra de aceite y reducir la temperatura y la rugosidad de la superficie de la zona de corte, el fluido de corte utilizado en el bruñido debe tener una cierta presión de trabajo y debe filtrarse. La mayoría de los fluidos de corte usan queroseno o queroseno más aceite para husillos, y también se pueden usar emulsiones de presión extrema.

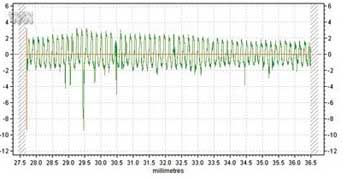

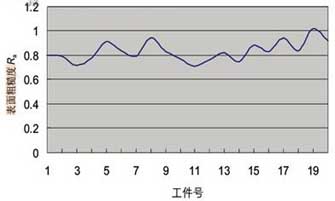

Se analiza a partir de la tendencia de fluctuación de los datos del informe de medición de rugosidad en la figura 8. La estabilidad de procesamiento de la bisagra es muy alta, y la durabilidad del cabezal de lijado puede procesarse más de 10,000 piezas a la vez, y la eficiencia de producción mejora enormemente. Con el método de mecanizado fino de la hoja CBN, cada 200 piezas deben cambiarse una vez, y el cambio promedio de la herramienta y la inspección de la primera pieza dura 42 minutos. Si el tiempo que lleva cambiar la herramienta con frecuencia se convierte en cada pieza de trabajo, perderá 12.6s / pieza. Según la línea de procesamiento existente de 120s / pieza, la producción de piezas es de 160,000 piezas / año, la pérdida de procesamiento anual será de 2,016 millones de s, utilizando este tiempo se pueden procesar más de 16,800 piezas por año.

Figura 8 Informe de medición de rugosidad del producto después de 20 días de implementación del programa de producción articulado

El bloque de cilindros es una parte básica importante del motor, y su función principal es ensamblar los diversos mecanismos y sistemas en uno. Las partes móviles más importantes del motor (el cigüeñal, el pistón y la biela) tienen una relación muy estrecha con el cilindro. La figura 1 es una vista esquemática de un mecanismo de articulación de manivela. En la actualidad, nuestro motor de gasolina común tiene una velocidad máxima de más de 6000r / min. El cigüeñal forma una película de aceite entre el orificio del cigüeñal del bloque del motor y el casquillo del cojinete, y soporta y lubrica el cigüeñal de alta velocidad por medio de un cojinete deslizante. Esto plantea un alto requisito de proceso para el mecanizado de precisión del orificio del cigüeñal.

Dado que la calidad de mecanizado del orificio del cigüeñal tiene una gran influencia en el rendimiento del motor, los requisitos para el proceso del orificio del cigüeñal del motor son generalmente estrictos. Incluyendo diámetro, posición, redondez, rectitud del centro de cada orificio del cigüeñal y rugosidad de la superficie. Para cumplir con estos indicadores de proceso exigentes, por lo general por mandrinado de precisión de mecanizado de precisión o bruñido dos tipos de métodos de procesamiento de la bisagra.

I. Análisis de procesamiento aburrido de precisión

El método de mandrinado de precisión se utiliza para mecanizar el orificio del cigüeñal, y el costo de entrada inicial es menor que el método de bisagra. Se puede organizar en el mismo proceso que el acabado de otras piezas en el centro de mecanizado o equipos especiales. Debido a los requisitos especiales del proceso, la solución fina que estamos utilizando actualmente es una combinación de dos herramientas de perforación de precisión: La primera herramienta de mandrinado fino guía los orificios del cigüeñal de los engranajes primero y segundo (ver Figura 2). La segunda herramienta de mandrinado fino está finamente soportada por los orificios restantes del cigüeñal debajo del soporte de los orificios del primer y segundo engranaje del cigüeñal (ver Figura 3).

Dado que los orificios del cigüeñal necesitan mantener un alto grado de coaxialidad entre los engranajes, es necesario alimentar en la misma dirección durante el acabado. Sin embargo, cuando una herramienta de mandrinado del cigüeñal tan larga está mecanizando el orificio del cigüeñal de primera velocidad, hay un caso en el que el salto es excesivo debido a la falta de soporte. Por lo tanto, el orificio del cigüeñal se completa combinando una herramienta de perforación larga y otra corta.

Figura 2 Herramienta de perforación fina para mecanizar 1 y 2 agujeros de cigüeñal

Figura 3 Herramienta de mandrinado fino para mecanizar los últimos orificios del cigüeñal

Figura 3 Herramienta de mandrinado fino para mecanizar los últimos orificios del cigüeñal

En la actualidad, la herramienta de perforación para el agujero fino del cigüeñal generalmente está hecha de carburo cementado o CBN. Los insertos de carburo cementado son menos costosos, pero la rugosidad de la superficie de la pieza mecanizada no es buena y la durabilidad del inserto es baja. En respuesta a este problema, hemos colaborado con proveedores de herramientas para recolectar los materiales de recubrimiento de cuchillas más comunes en la industria. Se realizaron experimentos de corte en 16 insertos de carburo utilizando diferentes técnicas de ángulos de corte. E intentado optimizar varios parámetros de procesamiento adecuados, las fluctuaciones de rugosidad específicas se muestran en la Figura 4. A través de una gran cantidad de verificaciones, los mejores resultados experimentales de los insertos de carburo cementado que satisfacen los requisitos del proceso, como la rugosidad, son 80 piezas en una sola vez. Todavía no puede cumplir con los requisitos de producción en masa.

Figura 4 insertos de carburo ensayados cumplen los requisitos de las fluctuaciones porción de rugosidad de cuchilla aburrido

Posteriormente, verificamos otra solución para el material de cuchilla de la herramienta de mandrinado fino, es decir, reemplazar el material de cuchilla de carburo cementado existente con material de cuchilla CBN. Confiamos en los proveedores de herramientas para desarrollar más de 10 insertos CBN diferentes para la verificación de corte del orificio del cigüeñal. Los resultados de la prueba muestran: En términos de control de rugosidad, el inserto CBN es significativamente superior al inserto de carburo y tiene una vida útil de más de 200 piezas. Pero al mismo tiempo también ha producido algunos problemas nuevos: Cuando se mecanizan alrededor de 150 piezas con una cuchilla CBN, aparecen pequeñas rebabas en el costado del orificio, y en el caso de severos, habrá un fenómeno de brida. Las rebabas e incluso las bridas aquí se convierten en riesgos de calidad que afectan el rendimiento del motor y, en casos graves, provocarán accidentes de calidad, como arañazos de arbustos y bloqueos del cigüeñal. En el manejo del problema de la rebaba del orificio del cigüeñal, aumentamos el cepillado del orificio del cigüeñal, lo que alivió la existencia de la rebaba hasta cierto punto, pero todavía existe un gran riesgo de calidad. Además, la estabilidad de calidad del esquema de dimensionamiento del orificio del cigüeñal es pobre en comparación con la bisagra, y el riesgo de control de calidad aumenta considerablemente debido al frecuente cambio de herramienta. La variación de la rugosidad de la superficie de la pieza de trabajo producida por la herramienta de mandrinado fino disminuye rápidamente a medida que disminuye la durabilidad de la herramienta. En las Figuras 5 y 6 se muestra una comparación de la rugosidad de la superficie de una pieza de trabajo mecanizada con un inserto CBN en un agujero fino del cigüeñal.

Figura 5 Informe sobre la rugosidad de la superficie de la cuchilla después de que la primera parte haya sido aburrida

Figura 6 Informe de rugosidad de la superficie cuando la máquina perforadora procesa 200 piezas

II. Análisis de procesamiento de bisagras

Hemos realizado muchos trabajos de exploración en el esquema de orificios del cigüeñal para el mecanizado de precisión aburrido. Hemos desarrollado una variedad de nuevos insertos para la verificación de mecanizado, pero aún no hemos logrado los resultados de procesamiento deseados, por lo que consideramos nuevamente el esquema de fresado del cigüeñal. Desde la perspectiva del costo, la inversión única de la bisagra del orificio del cigüeñal es grande. La oferta preliminar de un conocido fabricante alemán de afiladoras es de 400,000 euros (los precios varían según los requisitos de configuración). Sin embargo, el costo posterior al procesamiento de la bisagra es mucho más bajo que el del mandrinado fino, y la calidad del procesamiento es estable. La implementación específica del esquema de bisagras del orificio del cigüeñal se muestra en la FIG.

Figura 7 Implementación del esquema de bisagras del agujero del cigüeñal

La bisagra del orificio del cigüeñal se mecaniza con una máquina rectificadora horizontal. Debido a que la máquina de rectificado horizontal tiene una carrera de trabajo larga, es adecuada para el rectificado de agujeros profundos, como los agujeros del cigüeñal, y la profundidad puede ser de hasta 3000 mm. Durante el procesamiento, la piedra de afilar de la cabeza de bruñido se alimenta radialmente bajo la acción del mecanismo de expansión y contracción, y la pieza de trabajo se procesa gradualmente al tamaño requerido. La circunferencia exterior de la cabeza de bruñido se establece con 2 a 10 piedras de aceite con una longitud de aproximadamente 1/3 a 3/4 de la longitud del orificio, y tanto el movimiento giratorio como el movimiento alternativo durante la perforación. Al mismo tiempo, se eleva uniformemente por el resorte o el control hidráulico en el cabezal de bruñido, por lo que el área de contacto con la superficie del orificio es grande y la eficiencia de procesamiento es alta.

La asignación de bruñido generalmente no es más de 0.2 mm. Para el procesamiento de hierro fundido o metales no ferrosos, la velocidad circunferencial de bruñido puede alcanzar más de 50 m / min; la velocidad recíproca de bruñido no debe exceder de 15 ~ 20 m / min. La presión de la piedra de aceite en la pared del agujero es generalmente de 0.3-0.5 MPa, la perforación en bruto puede alcanzar aproximadamente 1 MPa, y la perforación fina puede ser inferior a 0.1 MPa. Debido a que la piedra de afilar está en contacto superficial con la pieza de trabajo durante el rectificado, la presión vertical de cada partícula abrasiva sobre la superficie de la pieza de trabajo es solo de 1/50 a 1/100 de eso cuando se rectifica. Además, la velocidad de rectificado es baja, por lo que la temperatura de la zona de corte se puede mantener en el rango de 50 ° C ~ 150 ° C, lo que es beneficioso para reducir la tensión residual en la superficie mecanizada y mejorar la calidad de la superficie. Para lavar las virutas, evitar bloquear la piedra de aceite y reducir la temperatura y la rugosidad de la superficie de la zona de corte, el fluido de corte utilizado en el bruñido debe tener una cierta presión de trabajo y debe filtrarse. La mayoría de los fluidos de corte usan queroseno o queroseno más aceite para husillos, y también se pueden usar emulsiones de presión extrema.

Se analiza a partir de la tendencia de fluctuación de los datos del informe de medición de rugosidad en la figura 8. La estabilidad de procesamiento de la bisagra es muy alta, y la durabilidad del cabezal de lijado puede procesarse más de 10,000 piezas a la vez, y la eficiencia de producción mejora enormemente. Con el método de mecanizado fino de la hoja CBN, cada 200 piezas deben cambiarse una vez, y el cambio promedio de la herramienta y la inspección de la primera pieza dura 42 minutos. Si el tiempo que lleva cambiar la herramienta con frecuencia se convierte en cada pieza de trabajo, perderá 12.6s / pieza. Según la línea de procesamiento existente de 120s / pieza, la producción de piezas es de 160,000 piezas / año, la pérdida de procesamiento anual será de 2,016 millones de s, utilizando este tiempo se pueden procesar más de 16,800 piezas por año.

Figura 8 Informe de medición de rugosidad del producto después de 20 días de implementación del programa de producción articulado

La tabla muestra la pérdida de costo de la pérdida de herramienta causada por diferentes métodos de acabado del orificio del cigüeñal. A partir de la tabla, se puede analizar que la diferencia de costo de herramienta de la pieza única es más obvia. Según el análisis y el cálculo, cuando se producen 1.03 millones de piezas, la pérdida de herramienta de la solución con bisagras es de aproximadamente 3.81 millones de yuanes en comparación con la solución de precisión CBN, que es ligeramente igual al precio del dispositivo con bisagras. El control de calidad de la solución articulada es mucho menos difícil y arriesgado.