Was ist CNC-Bearbeitung?

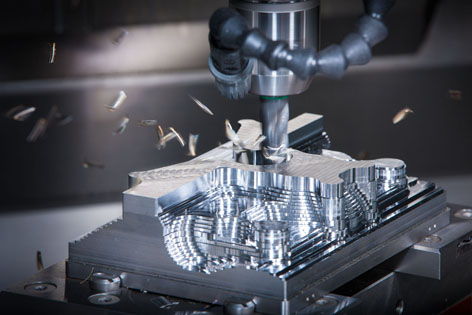

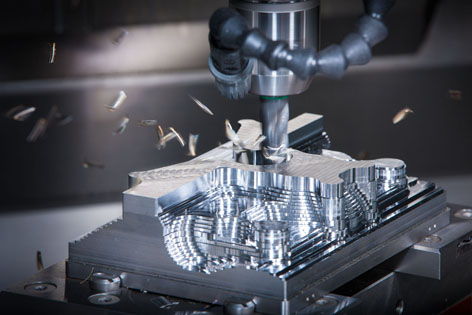

Numerische Steuerungsbearbeitung bezieht sich auf ein Bearbeitungsverfahren zum Bearbeiten von Teilen auf einer numerisch gesteuerten Werkzeugmaschine. Die Prozessspezifikationen von numerisch gesteuerten Werkzeugmaschinen und konventionellen Werkzeugmaschinen sind im Allgemeinen die gleichen, aber es haben sich auch signifikante Änderungen ergeben. Ein digitales Bearbeitungsverfahren zur Steuerung der Verschiebung von Teilen und Werkzeugen. Es ist ein effektiver Weg, um die Vielfalt der Teile, kleine Chargen, komplexe Formen, hohe Präzision und hohe Effizienz und automatisierte Verarbeitung zu lösen.

Grundlegende Interpretation

CNC-Bearbeitung bedeutet, dass das Steuerungssystem Befehle ausgibt, damit das Werkzeug verschiedene Bewegungen ausführen kann, die den Anforderungen entsprechen. Um die Form und die Abmessungen von Werkstücken in numerischer und alphabetischer Form darzustellen und die für den Bearbeitungsprozess erforderliche Bearbeitung zu erfordern. Es bezieht sich auf den Prozess der Bearbeitung von Teilen auf einer CNC-Maschine.

Die CNC-Maschine ist eine computergesteuerte Werkzeugmaschine, der Computer zur Steuerung der Werkzeugmaschine, ob es sich um einen dedizierten Computer oder einen Universalcomputer handelt, wird kollektiv als numerisches Steuerungssystem bezeichnet. Die Bewegungen und Aktionen der CNC-Werkzeugmaschinen werden durch den vom NC-System ausgegebenen Hilfsbefehl gesteuert. Die Anweisungen des CNC-Systems werden vom Programmierer gemäß dem Material des Werkstücks, den Verarbeitungsanforderungen, den Eigenschaften der Werkzeugmaschine und dem vom System spezifizierten Anweisungsformat (CNC-Sprache oder Symbole) zusammengestellt. Das numerische Steuersystem sendet die Betriebs- oder Beendigungsinformation an die Servoeinrichtung und andere Funktionsteile gemäß einer Programmanweisung, um verschiedene Bewegungen der Werkzeugmaschine zu steuern. Wenn das Bearbeitungsprogramm des Werkstücks endet, stoppt die Maschine automatisch. Für jede Art von CNC-Werkzeugmaschine kann die CNC-Werkzeugmaschine nicht arbeiten, wenn in dem CNC-System keine Eingabeprogrammanweisung vorhanden ist. Die gesteuerte Bewegung der Werkzeugmaschine umfasst im Allgemeinen das Starten und Stoppen der Werkzeugmaschine;

Start / Stopp der Spindel, Drehrichtung und Drehzahländerung;

Die Richtung, Geschwindigkeit und Art der Vorschubbewegung;

Werkzeugauswahl, Längen- und Radiuskorrektur;

Werkzeugwechsel, Kühlmittel öffnen, schließen usw.

Entwicklungshintergrund

CNC-Technologie entstand aus den Bedürfnissen der Luftfahrtindustrie. In den späten 1940er Jahren schlug eine Hubschrauberfirma in den Vereinigten Staaten vor.

Die ursprüngliche Idee der CNC-Werkzeugmaschinen, 1952 die Vereinigten Staaten MIT entwickelt eine Drei-Achsen-CNC-Fräsmaschine. Mitte der 1950er Jahre wurde diese Art von CNC-Fräsmaschine zur Bearbeitung von Flugzeugteilen eingesetzt. In den 1960er Jahren wurden die numerische Steuerung und Programmierung immer ausgereifter und perfekter. CNC-Werkzeugmaschinen wurden in verschiedenen Industriebereichen eingesetzt, aber die Luft- und Raumfahrtindustrie war schon immer der größte Anwender von CNC-Werkzeugmaschinen. Einige große Luftfahrtfabriken sind mit Hunderten von CNC-Werkzeugmaschinen ausgestattet, darunter Schneidemaschinen. Zu den CNC-bearbeiteten Teilen gehören das Flugzeug, die Schotts der Trägerraketen, Träger, Häute, Schotts und Propeller sowie die Triebwerksgehäuse, Wellen, Scheiben, Schaufelformhohlräume und spezielle Kammern für Flüssigkeitsraketenbrennkammern. Die Anfangsphase der Entwicklung numerisch gesteuerter Werkzeugmaschinen beruhte auf kontinuierlichen CNC-Werkzeugmaschinen und einer kontinuierlichen Bahnsteuerung.

Die kontinuierliche Bahnsteuerung, auch Konturkontrolle genannt, erfordert, dass sich das Werkzeug in einer definierten Bahn relativ zum Teil bewegt. Danach entwickelte er auch energisch punktgesteuerte CNC-Werkzeugmaschinen. Punktkontrolle bedeutet, dass sich das Werkzeug von einem Punkt zum nächsten bewegt, solange es das Ziel unabhängig vom Bewegungsweg genau erreichen kann.

Operationsprozess

NC-Programmierung

CNC-Programmiermethoden sind manuelle Programmierung und automatische Programmierung. Bei manueller Programmierung wird der gesamte Inhalt des Programms manuell nach dem vom CNC-System vorgegebenen Anweisungsformat geschrieben. Die automatische Programmierung ist eine Computerprogrammierung und kann in automatische Programmierverfahren unterteilt werden, die auf Sprache und Zeichnung basieren. Unabhängig von der Art des automatischen Programmierverfahrens werden entsprechende unterstützende Hardware und Software benötigt. Es ist zu erkennen, dass die Realisierung der numerisch gesteuerten Bearbeitungsprogrammierung der Schlüssel ist. Aber Programmierung ist nicht genug, und die CNC-Bearbeitung beinhaltet auch eine Reihe von Vorbereitungen, die vor dem Programmieren und der Nachbearbeitung nach dem Programmieren durchgeführt werden müssen. Im Allgemeinen umfasst der NC-Bearbeitungsprozess folgende Inhalte:

(1) Wählen und bestimmen Sie die Teile und Inhalte für die CNC-Bearbeitung;

(2) Prozessanalyse der numerischen Steuerung von Teilzeichnungen;

(3) CNC-Prozessdesign;

(4) Mathematische Bearbeitung von Teilezeichnungen;

(5) Vorbereitung von Verarbeitungsverfahren;

⑹ programmiert, um ein einzelnes Kontrollmedium zu produzieren;

(7) Überprüfung und Änderung des Programms;

(8) Probentests und Problembehandlung vor Ort;

⑼ Stereotype und Archivierung der digitalen Verarbeitungstechnologie-Datei.

Um den Grad der Automatisierung der Produktion zu verbessern, die Programmierzeit zu verkürzen und die Kosten der numerischen Steuerungsverarbeitung zu reduzieren, wurden auch eine Reihe von fortschrittlichen numerischen Steuerungsverarbeitungstechnologien entwickelt und in der Luft- und Raumfahrtindustrie verwendet. Wie Computer Numerische Kontrolle, das heißt, mit einem kleinen oder Mikro-Computer, um den Controller im CNC-System zu ersetzen, und verwenden Sie die Software im Computer zur Durchführung der Berechnung und Steuerfunktionen, Dieses soft-linked Computer numerische Steuerung ist allmählich den ursprünglichen Zustand des numerischen Kontrollsystems zu ersetzen. Die direkte numerische Steuerung besteht darin, einen Computer zu verwenden, um mehrere CNC-Werkzeugmaschinen direkt zu steuern, was für die kurzzeitige Produktion kleiner Flugzeugserien geeignet ist. Das ideale Steuerungssystem ist ein adaptives Steuerungssystem, das die Verarbeitungsparameter kontinuierlich ändern kann. Obwohl das System selbst komplex und teuer ist, kann es die Verarbeitungseffizienz und -qualität verbessern. Die Entwicklung von CNC Neben der Verbesserung von Hardware und CNC-Systemen und Werkzeugmaschinen gibt es einen weiteren wichtigen Aspekt bei der Entwicklung von Software. Computergestützte Programmierung (auch als automatische Programmierung bezeichnet) ist ein Programm, das von einem Programmierer in einer CNC-Sprache geschrieben wird. Es wird in einen Computer zur Übersetzung eingegeben, und schließlich wird ein Lochstreifen oder Band automatisch vom Computer ausgegeben. Die weit verbreitete NC-Sprache ist die APT-Sprache. Es ist grob in Haupt- und Nachbearbeitungsprogramme unterteilt. Ersteres übersetzt das vom Programmierer geschriebene Programm und berechnet den Werkzeugweg; Letzterer bearbeitet den Werkzeugweg in ein Teilebearbeitungsprogramm für eine CNC-Werkzeugmaschine. Die CNC-Bearbeitung ist die Vorbereitung eines Programms auf einem Computer im Voraus, bevor das Werkstück bearbeitet wird, und dann werden diese Programme in eine Werkzeugmaschine eingegeben, die von einem Computerprogramm für die Instruktionsverarbeitung gesteuert wird. Oder direkt auf der Computer-Programm-Steuerung Maschinenbedienfeld, um Anweisungen für die Verarbeitung zu schreiben. Der Prozess der Verarbeitung umfasst: Bewegen des Messers, Wechseln des Messers, Ändern der Geschwindigkeit, Richtungswechsel, Parken usw., alles geschieht automatisch. Die CNC-Bearbeitung ist ein fortgeschrittenes Mittel der modernen Werkzeugherstellung und -verarbeitung. Natürlich muss das numerische Steuerungsverarbeitungsverfahren nicht nur für die Bearbeitung von Formteilen verwendet werden, sondern es hat auch einen breiten Anwendungsbereich.

Prozessanalyse

Bearbeitete Teile CNC-Bearbeitungsprozess beinhaltet eine breite Palette von Problemen. Im Folgenden werden in Verbindung mit der Möglichkeit und dem Komfort der Programmierung die Hauptinhalte vorgeschlagen, die analysiert und überprüft werden müssen.

1, sollte die Dimension mit den Eigenschaften der CNC-Bearbeitung übereinstimmen

Bei der numerischen Steuerungsprogrammierung basieren Größe und Position aller Punkte, Linien und Flächen auf dem Programmierursprung. Daher ist es am besten, die Koordinatengröße direkt anzugeben

2. Die Bedingungen für geometrische Elemente sollten vollständig und genau sein

Bei der Programmierung muss der Programmierer die Parameter der geometrischen Elemente, die die Kontur des Teils und die Beziehungen zwischen den geometrischen Elementen ausmachen, vollständig erfassen. Da während der automatischen Programmierung alle geometrischen Elemente der Teilekontur definiert sind, werden die Koordinaten jedes Knotens während der manuellen Programmierung berechnet. Egal welcher Punkt nicht klar oder unsicher ist, Programmierung kann nicht durchgeführt werden. Aufgrund schlechter Design-Überlegungen oder vernachlässigt vom Teildesigner sind die Parameter oft unvollständig oder unklar. Wie: Bogen und gerade, Bogen und Bogen sind tangential oder schneiden oder auseinander. Bei der Überprüfung und Analyse von Zeichnungen müssen wir also vorsichtig sein, Probleme erkennen und rechtzeitig mit dem Designer Kontakt aufnehmen.

3, zuverlässige Positionierung

In der numerischen Steuerungsverarbeitung sind die Verarbeitungsvorgänge oft konzentriert, und es ist sehr wichtig, dieselbe Referenz zu lokalisieren. Daher ist es oft notwendig, einige zusätzliche Benchmarks einzurichten. Oder fügen Sie etwas Craft-Bump auf den Rohling hinzu.

4. Einheitlicher Geometrietyp oder -größe

Die Form und der innere Hohlraum des Teils haben vorzugsweise eine einheitliche Geometrie oder Größe, wodurch die Anzahl der Werkzeugänderungen verringert werden kann. Es ist auch möglich, Steuerprogramme oder spezielle Programme anzuwenden, um die Programmlänge zu verkürzen. Die Form des Teils ist so symmetrisch wie möglich und es ist einfach, mit der Spiegelverarbeitungsfunktion der CNC-Werkzeugmaschine zu programmieren, um Programmierzeit zu sparen.

Klemmteile

die Grundprinzipien der Positionierung und Installation

Bei der Bearbeitung von Teilen auf CNC-Werkzeugmaschinen besteht das Grundprinzip der Positionierung und Montage darin, das Positionierungsreferenz- und Spannprogramm sinnvoll auszuwählen. Die folgenden Punkte sollten bei der Auswahl beachtet werden:

1, versucht, die Referenz Design, Technologie und Programmierung zu vereinheitlichen.

2. Versuchen Sie, die Spannzeiten so weit wie möglich nach einer Positionierung zu reduzieren, indem Sie die gesamte zu bearbeitende Fläche bearbeiten.

3, vermeiden Sie, manuelle Einstellungsverarbeitungsplan der Maschine zu besetzen, um volle Spiel zur Wirksamkeit der CNC-Werkzeugmaschinen zu geben.

Grundprinzipien der Auswahl der Leuchte

Die Eigenschaften der CNC-Bearbeitung legen zwei grundlegende Anforderungen an die Vorrichtungen fest:

Die erste besteht darin sicherzustellen, dass die Koordinatenrichtung der Spannvorrichtung und die Koordinatenrichtung der Werkzeugmaschine relativ fest sind;

Die zweite besteht darin, die dimensionale Beziehung zwischen den Teilen und dem Maschinenkoordinatensystem zu koordinieren. Berücksichtigen Sie außerdem die folgenden Punkte:

1, wenn die Teile Verarbeitung Volumen ist nicht groß, sollte es versuchen, Kombination Fixtures, verstellbare Armaturen und andere universelle Armaturen, um die Vorbereitungszeit zu reduzieren und Produktionskosten zu sparen.

2. Berücksichtigen Sie die Verwendung spezieller Vorrichtungen in der Serienproduktion und streben Sie eine einfache Struktur an.

3, das Laden und Entladen von Teilen sollte schnell, bequem und zuverlässig sein, um die Pausenzeit der Werkzeugmaschine zu verkürzen.

4. Die Komponenten auf der Vorrichtung sollten die Bearbeitung der Teile auf der Oberfläche des Teils nicht beeinträchtigen. Das heißt, die Vorrichtung sollte offen sein, und ihre Positionierungs- und Klemmmechanismuskomponenten können das Schneidwerkzeug in dem Prozess nicht beeinflussen (wie Kollisionen usw.).

Verarbeitungsfehler

CNC-Bearbeitungsfehler △ Anzahl wird durch Programmierfehler △, Maschinenfehler △ Maschine, Positionierfehler △ Satz, Messerfehler △ Messer und andere Fehler verursacht.

Das heißt: △ Anzahl Plus = f (△ Programmierung + △ Maschine + △ Set + △ Messer)

darunter:

1, Programmierfehler △ durch Näherungsfehler δ, Rundungsfehlerzusammensetzung.

Der Approximationsfehler δ wird während des Prozesses der Approximation einer nicht-kreisförmigen Kurve mit einem geraden Segment oder einem Bogensegment erzeugt, wie in Abbildung 1.43 gezeigt. Der Rundungsfehler ist ein Fehler, der durch Abrunden der Koordinatenwerte auf ganzzahlige äquivalente Impulswerte während der Datenverarbeitung erzeugt wird. Impulsäquivalent bezieht sich auf die Verschiebung der entsprechenden Achse für jeden Einheitsimpuls. Gewöhnliche Präzision CNC Werkzeugmaschinen, der allgemeine Impulsäquivalentwert ist 0.01mm; Der Impulsäquivalentwert der präziseren numerisch gesteuerten Werkzeugmaschine beträgt 0,005 mm oder 0,001 mm.

2. Der Werkzeugmaschinenfehler △ wird durch den Fehler des CNC-Systems und den Fehler des Vorschubsystems verursacht.

3, Positionierungsfehler △ Wenn das Werkstück auf der Vorrichtung positioniert ist, wenn die Klemme an der Maschine positioniert ist, wird es erzeugt.

4. Der Werkzeugeinstellungsfehler △ wird erzeugt, wenn die relative Position zwischen Werkzeug und Werkstück ermittelt wird.

Grundlegende Interpretation

CNC-Bearbeitung bedeutet, dass das Steuerungssystem Befehle ausgibt, damit das Werkzeug verschiedene Bewegungen ausführen kann, die den Anforderungen entsprechen. Um die Form und die Abmessungen von Werkstücken in numerischer und alphabetischer Form darzustellen und die für den Bearbeitungsprozess erforderliche Bearbeitung zu erfordern. Es bezieht sich auf den Prozess der Bearbeitung von Teilen auf einer CNC-Maschine.

Die CNC-Maschine ist eine computergesteuerte Werkzeugmaschine, der Computer zur Steuerung der Werkzeugmaschine, ob es sich um einen dedizierten Computer oder einen Universalcomputer handelt, wird kollektiv als numerisches Steuerungssystem bezeichnet. Die Bewegungen und Aktionen der CNC-Werkzeugmaschinen werden durch den vom NC-System ausgegebenen Hilfsbefehl gesteuert. Die Anweisungen des CNC-Systems werden vom Programmierer gemäß dem Material des Werkstücks, den Verarbeitungsanforderungen, den Eigenschaften der Werkzeugmaschine und dem vom System spezifizierten Anweisungsformat (CNC-Sprache oder Symbole) zusammengestellt. Das numerische Steuersystem sendet die Betriebs- oder Beendigungsinformation an die Servoeinrichtung und andere Funktionsteile gemäß einer Programmanweisung, um verschiedene Bewegungen der Werkzeugmaschine zu steuern. Wenn das Bearbeitungsprogramm des Werkstücks endet, stoppt die Maschine automatisch. Für jede Art von CNC-Werkzeugmaschine kann die CNC-Werkzeugmaschine nicht arbeiten, wenn in dem CNC-System keine Eingabeprogrammanweisung vorhanden ist. Die gesteuerte Bewegung der Werkzeugmaschine umfasst im Allgemeinen das Starten und Stoppen der Werkzeugmaschine;

Start / Stopp der Spindel, Drehrichtung und Drehzahländerung;

Die Richtung, Geschwindigkeit und Art der Vorschubbewegung;

Werkzeugauswahl, Längen- und Radiuskorrektur;

Werkzeugwechsel, Kühlmittel öffnen, schließen usw.

Entwicklungshintergrund

CNC-Technologie entstand aus den Bedürfnissen der Luftfahrtindustrie. In den späten 1940er Jahren schlug eine Hubschrauberfirma in den Vereinigten Staaten vor.

Die ursprüngliche Idee der CNC-Werkzeugmaschinen, 1952 die Vereinigten Staaten MIT entwickelt eine Drei-Achsen-CNC-Fräsmaschine. Mitte der 1950er Jahre wurde diese Art von CNC-Fräsmaschine zur Bearbeitung von Flugzeugteilen eingesetzt. In den 1960er Jahren wurden die numerische Steuerung und Programmierung immer ausgereifter und perfekter. CNC-Werkzeugmaschinen wurden in verschiedenen Industriebereichen eingesetzt, aber die Luft- und Raumfahrtindustrie war schon immer der größte Anwender von CNC-Werkzeugmaschinen. Einige große Luftfahrtfabriken sind mit Hunderten von CNC-Werkzeugmaschinen ausgestattet, darunter Schneidemaschinen. Zu den CNC-bearbeiteten Teilen gehören das Flugzeug, die Schotts der Trägerraketen, Träger, Häute, Schotts und Propeller sowie die Triebwerksgehäuse, Wellen, Scheiben, Schaufelformhohlräume und spezielle Kammern für Flüssigkeitsraketenbrennkammern. Die Anfangsphase der Entwicklung numerisch gesteuerter Werkzeugmaschinen beruhte auf kontinuierlichen CNC-Werkzeugmaschinen und einer kontinuierlichen Bahnsteuerung.

Die kontinuierliche Bahnsteuerung, auch Konturkontrolle genannt, erfordert, dass sich das Werkzeug in einer definierten Bahn relativ zum Teil bewegt. Danach entwickelte er auch energisch punktgesteuerte CNC-Werkzeugmaschinen. Punktkontrolle bedeutet, dass sich das Werkzeug von einem Punkt zum nächsten bewegt, solange es das Ziel unabhängig vom Bewegungsweg genau erreichen kann.

Operationsprozess

NC-Programmierung

CNC-Programmiermethoden sind manuelle Programmierung und automatische Programmierung. Bei manueller Programmierung wird der gesamte Inhalt des Programms manuell nach dem vom CNC-System vorgegebenen Anweisungsformat geschrieben. Die automatische Programmierung ist eine Computerprogrammierung und kann in automatische Programmierverfahren unterteilt werden, die auf Sprache und Zeichnung basieren. Unabhängig von der Art des automatischen Programmierverfahrens werden entsprechende unterstützende Hardware und Software benötigt. Es ist zu erkennen, dass die Realisierung der numerisch gesteuerten Bearbeitungsprogrammierung der Schlüssel ist. Aber Programmierung ist nicht genug, und die CNC-Bearbeitung beinhaltet auch eine Reihe von Vorbereitungen, die vor dem Programmieren und der Nachbearbeitung nach dem Programmieren durchgeführt werden müssen. Im Allgemeinen umfasst der NC-Bearbeitungsprozess folgende Inhalte:

(1) Wählen und bestimmen Sie die Teile und Inhalte für die CNC-Bearbeitung;

(2) Prozessanalyse der numerischen Steuerung von Teilzeichnungen;

(3) CNC-Prozessdesign;

(4) Mathematische Bearbeitung von Teilezeichnungen;

(5) Vorbereitung von Verarbeitungsverfahren;

⑹ programmiert, um ein einzelnes Kontrollmedium zu produzieren;

(7) Überprüfung und Änderung des Programms;

(8) Probentests und Problembehandlung vor Ort;

⑼ Stereotype und Archivierung der digitalen Verarbeitungstechnologie-Datei.

Um den Grad der Automatisierung der Produktion zu verbessern, die Programmierzeit zu verkürzen und die Kosten der numerischen Steuerungsverarbeitung zu reduzieren, wurden auch eine Reihe von fortschrittlichen numerischen Steuerungsverarbeitungstechnologien entwickelt und in der Luft- und Raumfahrtindustrie verwendet. Wie Computer Numerische Kontrolle, das heißt, mit einem kleinen oder Mikro-Computer, um den Controller im CNC-System zu ersetzen, und verwenden Sie die Software im Computer zur Durchführung der Berechnung und Steuerfunktionen, Dieses soft-linked Computer numerische Steuerung ist allmählich den ursprünglichen Zustand des numerischen Kontrollsystems zu ersetzen. Die direkte numerische Steuerung besteht darin, einen Computer zu verwenden, um mehrere CNC-Werkzeugmaschinen direkt zu steuern, was für die kurzzeitige Produktion kleiner Flugzeugserien geeignet ist. Das ideale Steuerungssystem ist ein adaptives Steuerungssystem, das die Verarbeitungsparameter kontinuierlich ändern kann. Obwohl das System selbst komplex und teuer ist, kann es die Verarbeitungseffizienz und -qualität verbessern. Die Entwicklung von CNC Neben der Verbesserung von Hardware und CNC-Systemen und Werkzeugmaschinen gibt es einen weiteren wichtigen Aspekt bei der Entwicklung von Software. Computergestützte Programmierung (auch als automatische Programmierung bezeichnet) ist ein Programm, das von einem Programmierer in einer CNC-Sprache geschrieben wird. Es wird in einen Computer zur Übersetzung eingegeben, und schließlich wird ein Lochstreifen oder Band automatisch vom Computer ausgegeben. Die weit verbreitete NC-Sprache ist die APT-Sprache. Es ist grob in Haupt- und Nachbearbeitungsprogramme unterteilt. Ersteres übersetzt das vom Programmierer geschriebene Programm und berechnet den Werkzeugweg; Letzterer bearbeitet den Werkzeugweg in ein Teilebearbeitungsprogramm für eine CNC-Werkzeugmaschine. Die CNC-Bearbeitung ist die Vorbereitung eines Programms auf einem Computer im Voraus, bevor das Werkstück bearbeitet wird, und dann werden diese Programme in eine Werkzeugmaschine eingegeben, die von einem Computerprogramm für die Instruktionsverarbeitung gesteuert wird. Oder direkt auf der Computer-Programm-Steuerung Maschinenbedienfeld, um Anweisungen für die Verarbeitung zu schreiben. Der Prozess der Verarbeitung umfasst: Bewegen des Messers, Wechseln des Messers, Ändern der Geschwindigkeit, Richtungswechsel, Parken usw., alles geschieht automatisch. Die CNC-Bearbeitung ist ein fortgeschrittenes Mittel der modernen Werkzeugherstellung und -verarbeitung. Natürlich muss das numerische Steuerungsverarbeitungsverfahren nicht nur für die Bearbeitung von Formteilen verwendet werden, sondern es hat auch einen breiten Anwendungsbereich.

Prozessanalyse

Bearbeitete Teile CNC-Bearbeitungsprozess beinhaltet eine breite Palette von Problemen. Im Folgenden werden in Verbindung mit der Möglichkeit und dem Komfort der Programmierung die Hauptinhalte vorgeschlagen, die analysiert und überprüft werden müssen.

1, sollte die Dimension mit den Eigenschaften der CNC-Bearbeitung übereinstimmen

Bei der numerischen Steuerungsprogrammierung basieren Größe und Position aller Punkte, Linien und Flächen auf dem Programmierursprung. Daher ist es am besten, die Koordinatengröße direkt anzugeben

2. Die Bedingungen für geometrische Elemente sollten vollständig und genau sein

Bei der Programmierung muss der Programmierer die Parameter der geometrischen Elemente, die die Kontur des Teils und die Beziehungen zwischen den geometrischen Elementen ausmachen, vollständig erfassen. Da während der automatischen Programmierung alle geometrischen Elemente der Teilekontur definiert sind, werden die Koordinaten jedes Knotens während der manuellen Programmierung berechnet. Egal welcher Punkt nicht klar oder unsicher ist, Programmierung kann nicht durchgeführt werden. Aufgrund schlechter Design-Überlegungen oder vernachlässigt vom Teildesigner sind die Parameter oft unvollständig oder unklar. Wie: Bogen und gerade, Bogen und Bogen sind tangential oder schneiden oder auseinander. Bei der Überprüfung und Analyse von Zeichnungen müssen wir also vorsichtig sein, Probleme erkennen und rechtzeitig mit dem Designer Kontakt aufnehmen.

3, zuverlässige Positionierung

In der numerischen Steuerungsverarbeitung sind die Verarbeitungsvorgänge oft konzentriert, und es ist sehr wichtig, dieselbe Referenz zu lokalisieren. Daher ist es oft notwendig, einige zusätzliche Benchmarks einzurichten. Oder fügen Sie etwas Craft-Bump auf den Rohling hinzu.

4. Einheitlicher Geometrietyp oder -größe

Die Form und der innere Hohlraum des Teils haben vorzugsweise eine einheitliche Geometrie oder Größe, wodurch die Anzahl der Werkzeugänderungen verringert werden kann. Es ist auch möglich, Steuerprogramme oder spezielle Programme anzuwenden, um die Programmlänge zu verkürzen. Die Form des Teils ist so symmetrisch wie möglich und es ist einfach, mit der Spiegelverarbeitungsfunktion der CNC-Werkzeugmaschine zu programmieren, um Programmierzeit zu sparen.

Klemmteile

die Grundprinzipien der Positionierung und Installation

Bei der Bearbeitung von Teilen auf CNC-Werkzeugmaschinen besteht das Grundprinzip der Positionierung und Montage darin, das Positionierungsreferenz- und Spannprogramm sinnvoll auszuwählen. Die folgenden Punkte sollten bei der Auswahl beachtet werden:

1, versucht, die Referenz Design, Technologie und Programmierung zu vereinheitlichen.

2. Versuchen Sie, die Spannzeiten so weit wie möglich nach einer Positionierung zu reduzieren, indem Sie die gesamte zu bearbeitende Fläche bearbeiten.

3, vermeiden Sie, manuelle Einstellungsverarbeitungsplan der Maschine zu besetzen, um volle Spiel zur Wirksamkeit der CNC-Werkzeugmaschinen zu geben.

Grundprinzipien der Auswahl der Leuchte

Die Eigenschaften der CNC-Bearbeitung legen zwei grundlegende Anforderungen an die Vorrichtungen fest:

Die erste besteht darin sicherzustellen, dass die Koordinatenrichtung der Spannvorrichtung und die Koordinatenrichtung der Werkzeugmaschine relativ fest sind;

Die zweite besteht darin, die dimensionale Beziehung zwischen den Teilen und dem Maschinenkoordinatensystem zu koordinieren. Berücksichtigen Sie außerdem die folgenden Punkte:

1, wenn die Teile Verarbeitung Volumen ist nicht groß, sollte es versuchen, Kombination Fixtures, verstellbare Armaturen und andere universelle Armaturen, um die Vorbereitungszeit zu reduzieren und Produktionskosten zu sparen.

2. Berücksichtigen Sie die Verwendung spezieller Vorrichtungen in der Serienproduktion und streben Sie eine einfache Struktur an.

3, das Laden und Entladen von Teilen sollte schnell, bequem und zuverlässig sein, um die Pausenzeit der Werkzeugmaschine zu verkürzen.

4. Die Komponenten auf der Vorrichtung sollten die Bearbeitung der Teile auf der Oberfläche des Teils nicht beeinträchtigen. Das heißt, die Vorrichtung sollte offen sein, und ihre Positionierungs- und Klemmmechanismuskomponenten können das Schneidwerkzeug in dem Prozess nicht beeinflussen (wie Kollisionen usw.).

Verarbeitungsfehler

CNC-Bearbeitungsfehler △ Anzahl wird durch Programmierfehler △, Maschinenfehler △ Maschine, Positionierfehler △ Satz, Messerfehler △ Messer und andere Fehler verursacht.

Das heißt: △ Anzahl Plus = f (△ Programmierung + △ Maschine + △ Set + △ Messer)

darunter:

1, Programmierfehler △ durch Näherungsfehler δ, Rundungsfehlerzusammensetzung.

Der Approximationsfehler δ wird während des Prozesses der Approximation einer nicht-kreisförmigen Kurve mit einem geraden Segment oder einem Bogensegment erzeugt, wie in Abbildung 1.43 gezeigt. Der Rundungsfehler ist ein Fehler, der durch Abrunden der Koordinatenwerte auf ganzzahlige äquivalente Impulswerte während der Datenverarbeitung erzeugt wird. Impulsäquivalent bezieht sich auf die Verschiebung der entsprechenden Achse für jeden Einheitsimpuls. Gewöhnliche Präzision CNC Werkzeugmaschinen, der allgemeine Impulsäquivalentwert ist 0.01mm; Der Impulsäquivalentwert der präziseren numerisch gesteuerten Werkzeugmaschine beträgt 0,005 mm oder 0,001 mm.

2. Der Werkzeugmaschinenfehler △ wird durch den Fehler des CNC-Systems und den Fehler des Vorschubsystems verursacht.

3, Positionierungsfehler △ Wenn das Werkstück auf der Vorrichtung positioniert ist, wenn die Klemme an der Maschine positioniert ist, wird es erzeugt.

4. Der Werkzeugeinstellungsfehler △ wird erzeugt, wenn die relative Position zwischen Werkzeug und Werkstück ermittelt wird.