Titan verarbeitung 6 Schluesseltechnologien

Um die Leistungsanforderungen der Heimlichkeit, der langen Lebensdauer und der leichten Struktur zu erfüllen, werden Titanlegierungsstrukturteile im modernen Flugzeugentwurf am meisten benutzt. Flugzeugstrukturteile aus Titanlegierungen umfassen hauptsächlich Rahmen, Träger, Verkleidungen usw. und haben hauptsächlich strukturelle Merkmale, wie große Umrißgrße, viele Rillen, tiefe Rillen, dünne Wände und haben oft variable geneigte theoretische Winkelflächen. Bei der NC-Bearbeitung liegt die Materialabtragsrate bei 90% bis 95% und die Eigenschaften von dünnwandigen und tiefen Kavitäten machen mehr als 80% aus. Es ist eine typische schwach-starre Struktur und der Verarbeitungszustand ist extrem instabil. Da das Titanlegierungsmaterial einen niedrigen Elastizitätsmodul, eine große elastische Verformung, eine hohe Schneidtemperatur, eine geringe Wärmeleitfähigkeit und eine hohe chemische Aktivität bei hohen Temperaturen aufweist, das Phänomen des Schneidens mit einem klebrigen Messer ist ernst und verschlimmert leicht den Werkzeugverschleiß und -bruch, was zu einer schlechten Bearbeitung der Titanlegierung führt. .

Bei der Herstellung von monolithischen Flugzeugrahmen aus Titanlegierungen, Trägern und großen Wandplatten, aufgrund der komplexen Struktur von Teilen und Komponenten, hohe Anforderungen an die Koordination der Formen, die Anzahl der Koordination Teile der Teile, die Anzahl der Kreuzung Löcher und so weiter, muss die Präzision der Teilefertigung hoch sein. Die Metallentfernung während der Bearbeitung ist relativ groß, die relative Steifigkeit ist gering und die Verarbeitungstechnologie ist schlecht. Unter dem Einfluss von Schneidkraft, Schneidvibration, Schneidwärme und anderen Faktoren werden als Ergebnis Probleme wie Messer, Verformungen und Vibrationen leicht während der Bearbeitung verursacht, und die Qualität der Bearbeitung ist schwierig zu steuern. Die Titanlegierung selbst als ein typisches schwierig zu bearbeitendes Material erfordert hohe Anforderungen an Werkzeugmaschinen, Werkzeuge und Bearbeitungsprozesse. Die oben genannten Faktoren führen daher dazu, dass die herkömmlichen Strukturteile aus der Luft- und Raumfahrt der Luft- und Raumfahrtindustrie nur mit einem niedrigen Schnittgrad bei einem langen Produktionszyklus und hohen Verarbeitungskosten bearbeitet werden. Die Verarbeitung von Titanen-Luft- und Raumfahrt-Strukturteilen ist zu einem komplexen Herstellungsprozeßproblem in der Luft- und Raumfahrtherstellung geworden.

Schlüsseltechnologien und ihre Entwicklungstrends

Titan Teile Werkzeugaufnahme Technologie

Titanlegierungs Teile Klemmprinzip ist:

(1) Die Klemmkraft während der Vorbearbeitung sollte groß sein, um ein Lösen des Teils während der Bearbeitung mit großer Schneidkraft zu verhindern; Die Klemmkraft in der Endbearbeitungsstufe sollte klein sein, um die Klemmverformung zu verhindern.

(2) Die Klemmkraft wirkt auf einen starren Platz, und den Punkt der Anwendung so weit wie möglich.

(3) Für die dünnwandigen Bauteile mit geringer Steifigkeit sollten geeignete Hilfsvorrichtungen hinzugefügt werden, um die Steifigkeit des gesamten Verarbeitungssystems zu erhöhen.

Im Ausland werden eine Vielzahl von Spezialarmaturen mit hohem Automatisierungsgrad eingesetzt. Wenn hydraulisch verstellbare Werkzeuge verwendet werden, wird die Druckplatte automatisch gelöst, wenn sich das Schneidwerkzeug der Klemmstelle in der Außenkontur des bearbeiteten Teils nähert. Nach dem Schneiden des Werkzeugs kehrt die Druckplatte in die ursprüngliche Position zurück und drückt auf das Teil.

Einige Unternehmen verwenden die gleichen Materialien wie die zu bearbeitenden Teile, um Spannvorrichtungen und Pressplatten herzustellen, die bei der Montage in die Teile integriert werden. Während des Schneidprozesses ist es nicht notwendig, Befestigungsklemmen zu vermeiden, und die Bearbeitungseffizienz wird signifikant verbessert.

Inländische Werkzeugbefestigungen für Strukturteile aus der Luft- und Raumfahrt der Luft- und Raumfahrtindustrie fehlen in der Forschung und Entwicklung, und es gibt noch mehr einfache mechanische Spannmethoden. Die einfache mechanische Spannmethode wird durch menschliche Faktoren beeinflusst, und die Spannkraft ist nicht leicht zu kontrollieren. Es gibt auch einige Arten von ebener einseitiger Struktur, die Dicke der kleineren Teile der Einspannung unter Verwendung von Vakuumadsorption. Das Vakuumadsorptionsverfahren hat eine geringe Adsorptionswirkung für Strukturelemente mit großer Dicke und doppelseitiger Struktur.

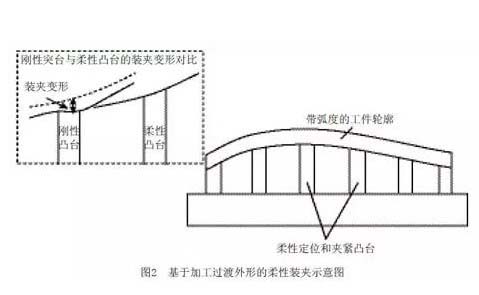

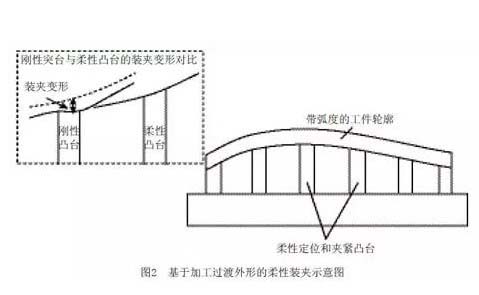

Für weniger steife Werkstücke ist die Klemmkraft ein wichtiger Faktor bei der Verformung des Teils. Bei der Bearbeitung erzeugt der Kopplungseffekt zwischen der Klemmkraft und der Schneidkraft einen Kopplungseffekt, der zur Umverteilung der Bearbeitungsrestspannung und der Restspannung des Werkstücks führt und die Verformung des Werkstücks beeinflusst. Insbesondere haben dünnwandige Teile eine geringe Steifigkeit, und die elastische Verformung der Klammern und der Druck während der Bearbeitung beeinflussen die Maßhaltigkeit, Form und Positionsgenauigkeit der Oberfläche. Durch eine falsche Wahl des Angriffspunktes von Spannkraft und Stützkraft kann zusätzlich Spannung entstehen. Für die numerische Steuerung solcher Teile kann das Verfahren der "weichbasierten Befestigung basierend auf der Bearbeitungsübergangsform" zum Klemmen verwendet werden, das heißt durch Messen der Übergangsform im freien Zustand und Einstellen der Höhe des Vorsprungs und der Neigung von die Spitze. Die flexible Vorsprungsform des Klemmsystems und die Übergangsform des Teils sind vollständig in einem freien Zustand angebracht, um eine Klemmverformung zu vermeiden. Die Verteilung der flexiblen Vorsprünge kann der tatsächlichen Situation angepasst werden, so dass die Verteilung der Klemmkraft gleichmäßig ist.

AVIC Chengfei kooperierte mit der Tsinghua Universität, um das Design und die Herstellung von flexiblen Werkzeugen und flexiblen Trägerkomponenten zu erforschen. Die Herstellungskosten und der Herstellungszyklus flexibler Werkzeuge sind jedoch länger, und bei der eigentlichen Bearbeitung und dem Einspannen von großformatigen Strukturteilen aus Titanlegierung wird üblicherweise das "spannungsfreie Klemmverfahren" angewendet. Das heißt, eine Dichtung wird an dem starren Vorsprung hinzugefügt, um die Klemmverformung zu vermeiden, und ein guter Anwendungseffekt wird erhalten.

Viele theoretische und praktische Anwendungsprobleme bei der Optimierung des Befestigungslayouts von Strukturbauteilen aus Titanlegierungen müssen weiter untersucht und gelöst werden. Die wichtigsten Forschungs- und Entwicklungstrends in der Zukunft umfassen die folgenden zwei Aspekte:

Die erste ist die Gestaltung eines vernünftigen Klemmschemas. Der Entwurf eines vernünftigen Klemmschemas erhöht effektiv die Steifigkeit des Prozesssystems, reduziert die Verformung des Werkstücks und verbessert die Stabilität des Schneidprozesses.

Die zweite ist das Studium neuer Hilfslagermontagemethoden. Für dünnwandige und komplexe Titanlegierungsteile ist das traditionelle Verfahren der Verwendung von Hilfsträgern zur Erhöhung der strukturellen Steifigkeit schwierig, die hochpräzisen Verarbeitungsanforderungen zu erfüllen, und der Betrieb ist kompliziert und ineffizient. Sie müssen einige neue Hilfsspannmethoden durchbrechen.

Titan-Werkzeug-Technologie

Mit der Entwicklung der Hochgeschwindigkeits-Schneidtechnologie haben sich große Veränderungen in den Materialien und Werkzeugherstellungstechnologien für Hochgeschwindigkeits-Schneidwerkzeuge vollzogen, und neue Materialien, neue Beschichtungen und neue Technologien sind entstanden. Die derzeitige Werkzeugtechnologie ist jedoch immer noch ein technischer Engpass, der die Verarbeitungseffizienz schwer zerspanbarer Materialien wie Titanlegierungen begrenzt. Da die Titanlegierung einen niedrigen Elastizitätsmodul, eine große elastische Verformung, eine hohe Schneidtemperatur, eine geringe Wärmeleitfähigkeit und eine hohe chemische Aktivität bei hohen Temperaturen aufweist, ist das Phänomen des Schneidens mit einem klebrigen Messer ernst und verschleißt leicht den Verschleiß und die Beschädigung des Werkzeugs. Führen zu Titan-Legierung Bearbeitungsverfahren ist schlecht. Daher ist die Titanlegierungs-Bearbeitungswerkzeugtechnologie zu einer der Schlüsseltechnologien geworden, die die effiziente Bearbeitung von Titanlegierungen beschränken.

Unter dem Gesichtspunkt der Verbesserung der Metallentfernungsrate umfassen die derzeitigen hocheffizienten Grobbearbeitungswerkzeuge für Strukturteile aus Titanlegierungs-Aerostrukturteilen hauptsächlich Maisfräser, Einsteckfräser, große Vorschubfräser und kombinierte Schneider. Unter diesen haben die Verwendung von Mais, Tauchfräsern und Kombinationswerkzeugen bestimmte Anforderungen an die Leistung und das Drehmoment der Werkzeugmaschine, und der Großvorschubfräser hat keine besonderen Anforderungen an die Leistung, das Drehmoment und die Steifigkeit der Werkzeugmaschine. Vorhandene Verarbeitungsanwendungen haben gezeigt, dass die Verwendung von großen Vorschubfräsern die Schneideeffizienz um mehr als 50% effektiv erhöhen kann.

Ausgehend von der Präzision der Steuerteile sind die hocheffizienten Finishing-Werkzeuge für Titan-Flugzeugstrukturteile hauptsächlich Spiralfräser. Die Verwendung von Werkzeugen mit dichtem Zahn (5 bis 10 Zähne) kann die Rauhigkeit der Bearbeitungsoberfläche erheblich verbessern, während die Verwendung von Schaftfräsern mit ungleicher Steigung die Grenzschnitttiefe effektiv erhöhen kann.

Mit dem Aufkommen neuer Typen von Werkzeugmaterialien und der kontinuierlichen Entwicklung neuer Arten von Werkzeugen wurde im In- und Ausland eine große Anzahl von Forschungsarbeiten an Schneidwerkzeugen für Titanlegierungen durchgeführt.

Zum Beispiel haben T. Kitagawa et al. studierte den Schneidmechanismus von Titanlegierungen mit Hartmetallschneidwerkzeugen. Es wurde gezeigt, dass die Korngröße und der Co-Gehalt von Hartmetall-Schneidwerkzeugen die Leistung beim Schneiden von Titanlegierungen direkt beeinflussen, und wies darauf hin, dass harte Legierungswerkzeuge vom YG-Typ besser für die Bearbeitung von Titanlegierungen geeignet sind.

J. Vigneau untersuchte die Schneidleistung von beschichteten Schneidwerkzeugen für Titanlegierungen. Die traditionellen Beschichtungen sind meist TiC- und TiCN-Beschichtungen. Beim Schneiden neigen Ti-Elemente dazu, eine Affinität zum Werkstück zu haben und den Werkzeugverschleiß zu beschleunigen. Aufgrund seiner hohen Härte, guten Wärmebeständigkeit und hohen Stabilität ist CBN ein gutes Werkzeug für das Hochgeschwindigkeitsschneiden von Titanlegierungen. Die Kosten solcher Werkzeuge sind relativ teuer, und inländische Einrichtungen haben keine eingehenden Untersuchungen durchgeführt.

In Bezug auf die Konstruktion des Werkzeugaufbaus erhöhte G. D. Vasilyuk die Schneiddämpfung, indem der Radius des Werkzeugspitzenbogens vergrößert wurde, wodurch das Rattern eliminiert wurde;

C.R.LIU unterdrückt das Rattern durch Steuern des Spanwinkels, des Freiwinkel und des Schneidkantenwinkels des Werkzeugs während des Schneidprozesses;

Der deutsche Gelehrte V. Sellmeiert führte experimentelle und theoretische Studien über die Stabilität von Schaftfräsern mit ungleicher Steigung durch.

Im Inland wurde eine große Anzahl von Studien über Schneidwerkzeuge aus Titanlegierungen durchgeführt. Unter der Unterstützung einer Reihe von nationalen grundlegenden wissenschaftlichen Forschungsprojekten hat Chengdu Chengfei CNC Factory mit einer Reihe von inländischen Universitäten in Bezug auf High-Speed-und hocheffiziente Schneidwerkzeuge für Titan-Legierungen kooperiert. Die Elementdiffusion, die chemische Reaktion und die gegenseitige Haftung und das Schmelzen zwischen den Komponenten des Werkzeugs und dem Werkstück wurden untersucht. Ein vernünftiges Matching-Relationship-Modell und eine Matching-Design-Theorie für mechanische, physikalische und chemische Eigenschaften von Schneidwerkzeugen und Titanlegierungen wurden aufgestellt. Der Werkzeugverschleiß- und -bruchmechanismus unter Hochgeschwindigkeitsschneidebedingungen und die Auswirkung verschiedener Kühlverfahren auf die Bearbeitungsleistung und Standzeit der Titanlegierung wurden untersucht. Ein Werkzeuglebensdauermodell für die Hochgeschwindigkeitsbearbeitung von Titanlegierung wurde etabliert. Basierend auf dem nichtlinearen dynamischen Modell mit vielen Freiheitsgraden, das auf dem übereinstimmenden Verhältnis zwischen Werkzeug- und Werkstücksteifigkeit basiert, werden eine hohe Materialabtragsrate und eine hohe Qualität der bearbeiteten Oberfläche unter flatterfreiem stabilem Schneiden optimiert. Ein passendes Beziehungsmodell zwischen Werkzeugsteifigkeit und Werkstücksteifigkeit wird ermittelt. Durch die Untersuchung des Einflusses von Steigungswinkeln und Zwischenzahnwinkeln auf die Hochgeschwindigkeits-Bearbeitungsschwingung von Hartmetall-Schaftfräsern wurde festgestellt, dass die Verwendung einer asymmetrischen Struktur zwischen den sich ändernden Winkeln und der tiefen Rillenstruktur das Schneiden effektiv verbessern kann Stabilität von Titanlegierungen. Und unabhängig ausgelegt für die effiziente Bearbeitung von Vollhartmetall-Schneidwerkzeugen aus Titanlegierung.

Umfassende Technologieakkumulation und Erfahrungssammlung zur schnellen und hocheffizienten Bearbeitung von Titanlegierungen durch die CNC-Anlage der Chengdu Chengfei Company. Die Schlüsseltechnologien, die benötigt werden, um Titanlegierungen mit hoher Geschwindigkeit, hoher Effizienz und hoher Präzision zu bearbeiten, umfassen die folgenden Aspekte:

Titan-Legierung High-Speed-Schneidwerkzeug, Verringerung der Schneidkraft in Richtung der Richtung, um eine angemessene Schneidwerkzeug Schneidprozess Steifigkeit zu gewährleisten, um die Anforderungen zur Hemmung schneidenden Rattern zu erfüllen; Materialien und Strukturen aus Titanlegierungs-Schneidwerkzeugen müssen den Adhäsions- und Diffusionsverschleiß der Titanlegierung während der Hochgeschwindigkeitsbearbeitung verringern und die Werkzeugstandzeit erhöhen; Die Hochgeschwindigkeitsbearbeitung von Titanlegierungen erfordert eine ausreichende Werkzeugkühlung, um die Schnitttemperatur zu senken und die Werkzeugstandzeit zu erhöhen.

Oberflächen-Qualitätskontrolle-Technologie

Die Oberflächenqualität von Teilen aus Titanlegierungen hängt mit ihrer Lebensdauer und Leistung zusammen, auf die sich das Hochgeschwindigkeits-Schneiden mit hoher Effizienz konzentriert. Aufgrund der Anforderungen an die Konstruktionsstruktur benötigen Flugzeugteile oft eine Vielzahl von Werkzeugen zur Bearbeitung. Nähte zwischen Teilen des Werkzeugs, so dass die Oberflächenqualität instabil ist. Gleichzeitig hat es aufgrund der fehlenden systematischen Erforschung der Schnittparameter einen großen Einfluss auf die Qualität der Oberflächenbearbeitung von Teilen. Untersuchungen zur Oberflächenrauigkeit, Härte und Restspannung sind ein wichtiger Teil der Oberflächenqualitätsforschung.

Oberflächenrauheitsforschung:

In den Schneidprozess, nicht nur die relative Bewegung des Werkzeugs Werkstück, die geometrischen Parameter des Werkzeugs haben Einfluss auf die Rauheit, Vibrationen, Werkzeugverschleiß, Schneidverformung, Schnittwärme und andere Faktoren können nicht ignoriert werden. H. Parisn berücksichtigte die dynamischen Eigenschaften des Bearbeitungssystems und etablierte ein Vorhersagemodell für die Oberflächenrauhigkeit bei Hochgeschwindigkeitsfräsen. Die Shandong Universität Chenjian Ling untersuchte die Auswirkungen von Fräsparametern wie Rauheit, Oberflächenmikrostruktur durch den Test. Die geometrischen Eigenschaften der relativen Bewegung des Werkstücks und des Werkzeugs wurden integriert, und ein theoretisches Modell der Oberflächenrauhigkeit des Fräsens der Titanlegierung wurde erstellt, und der Bildungsmechanismus wurde aufgedeckt.

Hardening Forschung:

Im Schneidprozess wird durch die kombinierte Wirkung der plastischen Verformung und thermischen Erweichung des Materials die bearbeitete Oberfläche gehärtet. Die Kaltverfestigung wirkt sich auf die Ermüdungsfestigkeit und Verschleißfestigkeit des Materials aus. 1950 begannen Oxley und andere Gelehrte die Arbeit zu beginnen, um die Auswirkungen des Phänomens bei der Bearbeitung im rechten Winkel zum Schneidmodell zu berücksichtigen. C. R. Li wandte das Finite-Elemente-Verfahren an, um die Härteverteilung der Werkstückoberfläche bei niedriger Geschwindigkeit zu untersuchen, und legte das Modell der bearbeiteten Oberflächenverformungsparameter basierend auf der Länge der Scheroberfläche fest.

Restspannungsforschung:

Die Restspannung, die durch das Schneiden verursacht wird, hat einen wichtigen Einfluss auf die Teilverformung, die Spannungskorrosion und die Ermüdungslebensdauer. N. Fang et al. studierte den Effekt der Werkzeuggeometrie auf die Restspannung. Der japanische Gelehrte Migu Mao hat den Mechanismus der Restspannung an der bearbeiteten Oberfläche eines sich drehenden Werkstücks untersucht. Die Südchinesische Universität für Wissenschaft und Technologie im frühen 20. Jahrhundert von den 1980er Jahren bis in die frühen 1990er Jahre begann den Zerlegungsprozess der Restspannung Generation Mechanismus der theoretischen und experimentellen Forschung.

Kurz gesagt, beinhaltet die Oberflächenqualitätskontrolltechnologie von Strukturteilen aus Titanlegierungen viele Aspekte, wie beispielsweise Werkzeugmaschinen, Schneidwerkzeuge, Schneidparameter, Schneidweg, Kühlschmierung und Einspannen. Gegenwärtig erforscht Chengfei die Technologie der Oberflächenqualitätskontrolle von Strukturteilen aus Titanlegierung, hauptsächlich durch den Einsatz von Hochleistungs-Vollhartmetallwerkzeugen, die Kontrolle der Bearbeitungszugabe und den Einsatz von physikalischen Simulationsmethoden zur Optimierung der Schnittkräfte . Um sicherzustellen, dass die Oberflächenrauhigkeit von Teilen, Kaltverfestigung und Restspannung den Konstruktionsanforderungen entsprechen. Untersuchungen zur Oberflächenintegrität von Hochgeschwindigkeits-Fräsbearbeitungen von Titanlegierungen, insbesondere Ti6Al4V, wie zum Beispiel dem Ausbildungsmechanismus von Rauheit, Kaltverfestigung und Restspannung, und die intrinsische Verbindung zwischen ihnen müssen jedoch weiter untersucht werden.

Dünnwandige Teilebearbeitung und Messerkontrolle

Die Bearbeitung von schwachen starren Teilen ist ein komplexes Herstellungsprozeßproblem. Zusätzlich zu den schwierig zu bearbeitenden Eigenschaften von Titanlegierungswerkstoffen erschweren die dünnwandigen Struktureigenschaften von schwach steifen Titanlegierungsbauteilen die Bearbeitung, hauptsächlich in:

(1) Die Maßgenauigkeit der Verarbeitung ist schwierig zu steuern. Die Verwendung einer großen Anzahl von dünnwandigen Teilen, insbesondere von großformatigen dünnwandigen Teilen, hat die Eigenschaften von dünnen Wänden und tiefen Hohlräumen. Es ist leicht, Verarbeitungsverzerrungen zu erzeugen, und die Maßgenauigkeit von Teilen ist schwierig zu garantieren;

(2) Die Oberflächenqualität ist schwer zu garantieren. Die dünnwandigen Strukturmerkmale des tiefen Hohlraums und die Eigenschaften der eigenen Materialien der Titanlegierung, die zu den monolithischen Strukturelementen aus Titanlegierung im Bearbeitungsprozess führen, sind leicht zu Rattergeräuschen zu führen, so dass die Oberflächenqualität verschlechtert wird;

(3) Es ist schwierig, die Verarbeitungseffizienz zu verbessern. Die Steifigkeit des Werkstücks ist gering und es ist leicht, Ratterschwingungen zu erzeugen. Als ein Ergebnis kann die herkömmliche Verarbeitung von monolithischen Komponenten aus Titanlegierung nur bei einem niedrigen Schnittmengenniveau durchgeführt werden, und der Produktionszyklus ist lang und die Kosten sind hoch.

Bei der Bearbeitung von dünnwandigen Teilen wird das Werkzeug und das Werkstück aufgrund der Schneidkraft eine gewisse elastische Verformung erfahren. Das CAD / CAM-System basiert auf der idealen Geometrie des Teils bei der Planung der Werkzeugbahn und der Auswahl der Prozessparameter und berücksichtigt keine Faktoren wie Werkstück- und Werkzeugverformung, was zu einer Abweichung zwischen der tatsächlichen Bearbeitungsfläche und der theoretischen Oberfläche führt Wert. Daher ist die Bearbeitung das hervorstechendste Prozessproblem bei der Bearbeitung von dünnwandigen Teilen. Inländische und ausländische wissenschaftliche Forschungseinrichtungen und verwandte Unternehmen haben viel Aufwand in die Vorhersage und Kontrolle dünnwandiger Teile investiert.

Die Forschung im Ausland konzentriert sich hauptsächlich auf die Analyse und Vorhersage der Messermenge basierend auf der 3D-Fräskraftmodellierung. Unter ihnen baute Yusuf Altintas, der früher forschte und einen größeren Einfluss hatte, ein dreidimensionales Schnittkraftmodell auf der Grundlage der Finite-Elemente-Analyse auf. Es wurde eine Untersuchung der Verteilung der Messer und ihrer Verteilung auf der Oberfläche des Werkstücks durchgeführt, die aus der Bearbeitung des dünnwandigen Teils des Integralschneiders resultiert. Die französische Plilippe Depince verwendete die Kontaktpunktbeziehung zwischen dem Werkzeug und dem Werkstück, um die Auswirkung der elastischen Verformungseigenschaften des Werkzeugs auf die geometrische Genauigkeit der Werkstückoberfläche während der Bearbeitung zu untersuchen. Es wurde festgestellt, dass die Menge an Werkzeug, die durch die Kontaktpunktanalyse erhalten wurde, der tatsächlichen Situation besser entspricht als das traditionelle Werkzeug, das nur das Werkzeug und das Messer berücksichtigt, das Werkzeug liefert.

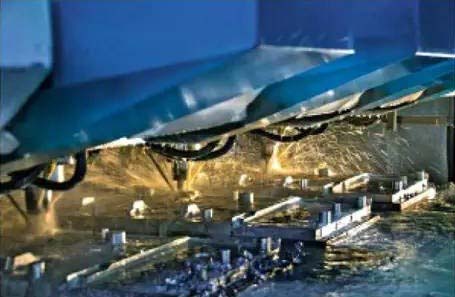

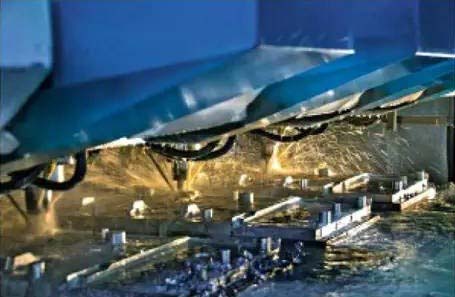

In den letzten Jahren wurden vertiefende Untersuchungen zur Schneidkraftmodellierung von dünnwandigen Teilen, zur Stabilität des Schneidprozesses, zur Vorhersage und Kontrolle der geometrischen Genauigkeit der Werkstückoberfläche und zur elastischen Verformung des Werkzeugs durchgeführt . Unter ihnen ist AVIC Chengdu Flugzeugindustrie (Group) Co., Ltd. ein leistungsstarkes Schneidprozesssystem durch Integration von Werkzeugmaschinen, Werkzeugen, Schneidwerkzeugen und Bearbeitungsprozessen geworden, was die Bearbeitungseffizienz von dünnwandigen Teilen aus Titanlegierungen erhöht um 20% in den letzten 5 Jahren. Es gibt nur sehr wenige inländische Luftfahrtunternehmen, die dünnwandige Bauteile aus Titanlegierungen herstellen können. Mit der Finanzierung durch die National 863 "High-Speed-Schneidtechnologie und Anwendung von dünnwandigen Titanlegierungsbauteilen" haben Chengdu Chengfei Co., Ltd. und die Shandong University eine Systemprozessmethode auf Basis von Verbundwerkstoffen auf Paraffinbasis zur Unterstützung von Titanstahl etabliert dünnwandige Teile in hocheffizienter Bearbeitung. Entwarf eine komplette Reihe von Prozessen einschließlich Wachs-basierte Verbundstoffformulierungen, Paraffin-basierte Verbundwerkstoffe Schmelzen, Füllen, Recycling, etc. Die neue Titan-Legierung dünnwandigen Paraffin-assistierte Verstärkungs-Vorrichtung für nationale Erfindung Patente entwickelt und angewendet. Kann effektiv lösen die Titanlegierung Strukturteile Verarbeitungsprobleme, um Verarbeitungsformen zu erreichen, reduzieren die Titan-Legierung dünnwandige Teile im Prozess der Vibration.

Die experimentellen Daten zeigen, dass bei Paraffin-basierten Verbundbewehrungen die Schwingbeschleunigung von dünnwandigen Titanlegierungsbauteilen um 86,4% im Vergleich zu denen ohne Verstärkungsmaßnahmen reduziert ist und die Bahnverformung um 58,6% reduziert ist, was die kleine Größe. Größe dünnwandige Struktur Verarbeitungskapazität.

Forschung und Anwendung von Deformation Control Technology

Die Verformung der Flugzeugstruktur lässt sich in zwei Kategorien einteilen:

Lokale Verformung der Struktur und Gesamtverformung des Profils. Die lokale Verformung der Struktur tritt hauptsächlich beim Schneidvorgang auf, der sich normalerweise als das Messer, lokale Biegung, usw. manifestiert. Sein Maßstab ist auf die Nähe der Kontaktfläche zwischen dem Werkzeug und dem Werkstück begrenzt. Die gesamte Konturverformung wird hauptsächlich durch das gesamte Biegen und Verdrehen nach Beendigung des Schneidprozesses (wie nach dem Entfernen der Befestigung) sowie durch die Dehnung und Verkürzung während des Teileplatzierungsprozesses dargestellt, und der Verformungsbetrag ist proportional zu dem Umrissgröße der Strukturkomponente. Die großformatigen monolithischen Strukturteile werden oft durch die Gesamtverformung der Kontur nach der Bearbeitung repräsentiert, die hauptsächlich durch die Gleichgewichtsverteilung der inneren Spannung nach massiver Materialentfernung verursacht wird. Thermische Ausdehnung und Kontraktion, die durch Temperaturänderungen und natürliche Alterung während der Platzierung verursacht werden, sind ebenfalls wichtige Faktoren, die eine Verformung des Gesamtprofils verursachen.

Angesichts der Komplexität der Verformung der monolithischen Strukturelemente aus Titanlegierungen weisen Folgestudien die folgenden Probleme auf:

(1) Die Deformation des Luftfahrt-Luftfahrtbauteils aus Titan ist das Ergebnis einer Kombination mehrerer Faktoren, einschließlich der anfänglichen Restspannung des Rohlings, der Eigenschaften der Werkstückstruktur, der Materialeigenschaften und des technologischen Prozesses usw. Systematisch Die Analyse sollte an verschiedenen Bauteilen durchgeführt werden, um die Schlüsselfaktoren für die Deformation des Prozesses zu identifizieren und gezielte Kontrollmaßnahmen zu ergreifen.

(2) Die meisten Untersuchungen zur Verformung von dünnwandigen Teilen basieren auf der Finite-Elemente-Methode. Einige Gesetze der Verarbeitung und Verformung von dünnwandigen Strukturteilen wurden erhalten, und entsprechende Deformationskontrollmaßnahmen wurden vorgeschlagen, denen eine systematische theoretische Grundlage fehlt. Im Analyseprozess wird oft nur der einzige Faktor berücksichtigt, der die Deformation verursacht und eine gewisse Einseitigkeit aufweist.

Forschung und Anwendung der Kühlschmiertechnologie

Bei der NC-Bearbeitung von Strukturteilen aus Titanlegierungen führen die hohen Temperaturen, der hohe Druck und die Hochfrequenzbeaufschlagung des Messer / Werkstück-Reibkontaktbereichs zu starken Tests der Werkzeugleistung. Der scharfe Verschleiß des Werkzeugs ist oft der Schlüsselfaktor, der die Verbesserung der Schneideeffizienz einschränkt. Angesichts der hohen Anforderungen der modernen Fertigungstechnik in Bezug auf "hohe Effizienz, niedriger Energieverbrauch und Umweltschutz", Wie wählt man eine vernünftige und effektive Kühlschmiermethode zur Verbesserung der Messer / Arbeit Reibungszustand und hemmen den Werkzeugverschleiß, wodurch die Verarbeitungsqualität und Verarbeitungseffizienz Gleichzeitig ist der Verarbeitungsprozess umweltfreundlich und ein wichtiges technisches Element, das bei der Optimierung der Auswahl der Kühlschmiermethode für die numerisch gesteuerte Bearbeitung von Flugzeugstrukturbauteilen aus Titan berücksichtigt werden muss.

Um das Schneidproblem von Titanlegierungswerkstoffen zu lösen, werden hochtemperaturbeständige Hochleistungswerkzeuge und eine wirksame Kühlung und Schmierung der Schneidwerkzeuge benötigt. Beim herkömmlichen Hochgeschwindigkeitsschneiden von Titanlegierungen wird im allgemeinen Nassschneiden angewendet, um die Temperatur in der Schneidzone zu verringern und somit die Lebensdauer des Schneidwerkzeugs zu verlängern. Die Herstellung, Verwendung, Behandlung und Abgabe von Schneidflüssigkeiten verbrauchen jedoch große Mengen an Energie und Ressourcen und verursachen Umweltverschmutzung. Wenn Hochgeschwindigkeits-Nassschneid-Titanlegierungen, wie zum Beispiel Emulsionen, verwendet werden, ist die Standzeit aufgrund thermischer Ermüdungsschäden extrem niedrig. Gegenwärtig werden bei der Hochgeschwindigkeitsbearbeitung von Titanlegierungen hauptsächlich Kühlschmierverfahren wie Luftkühlung und Mikroschmierung unter normalen oder niedrigen Temperaturbedingungen verwendet, und die gasförmigen Medien umfassen hauptsächlich Luft, N & sub2; und CO & sub2 ;. Darüber hinaus kann die Verwendung von flüssigem Stickstoff Kühlung High-Speed-Verarbeitung von Titan-Legierung, kann die Lebensdauer des Werkzeugs effektiv zu verlängern, aber die Werkzeugkühlvorrichtung Anforderungen sind höher, es ist nicht einfach, die Anwendung zu fördern.

Im Hinblick auf die Erforschung der Kühlschmiermethoden von schwer zerspanbaren Werkstoffen wie Titanlegierungen haben viele Werkzeughersteller und Hochschulen im In- und Ausland eine Vielzahl experimenteller Studien durchgeführt. In Deutschland, insbesondere Institutionen wie der Technischen Universität Darmstadt, der Technischen Universität Aachen, der Technischen Universität Braunschweig und der Technischen Universität Dortmund, werden im Titanlegierungs-Schneidemechanismus, Finite-Elemente-Modellanalyse, Simulation, Schneidetest und Adaption eine Reihe von Studien durchgeführt auf verschiedenen Kühlmethoden durchgeführt worden. Auch das Werkzeugmaschinenlabor (WZL) der RWTH Aachen arbeitet mit Schneidwerkzeugen wie Iscar, Kennametal, Seco Tools und Sandvik. Enge Zusammenarbeit wurde mit Forschung einschließlich Hochdruck-Kühlung und anderen Technologien durchgeführt. Aus den Informationen von Iscar erfahren Sie mehr über die Spanbildung beim Drehen von Titanlegierungen unter verschiedenen Kühlschmierdrücken. Wenn eine Außenkühlung mit großer Strömung mit einem Druck von 2 MPa durchgeführt wird, werden langwindungsförmige Späne erzeugt; Wenn eine interne Kühlung mit 8 MPa Druck verwendet wird, werden die Späne unter Hochdruckstoß in kleine bogenförmige Späne gebrochen; Wenn 30 MPa ultrahoher Druck für die interne Kühlung verwendet wird, werden nadelförmige Chips ausgetauscht. Aus den obigen Beispielen ist es nicht schwer zu sehen, dass eine Hochdruckkühlung die Spanbildung steuern kann, die Zuverlässigkeit des Schneidprozesses verbessern und die Schneidmenge erhöhen kann.

In den letzten Jahren hat China große Fortschritte in der theoretischen Forschung und Anwendung von Kühlschmiermitteln aus Titanlegierungen gemacht. Es hat sich gezeigt, dass beim Schneiden von Titanlegierungen mit hoher Geschwindigkeit die Verwendung gewöhnlicher Schneidflüssigkeiten die Absplitterungshäufigkeit des Titanlegierungsmaterials auf der Bindungsoberfläche des Werkzeugs verstärken und das Ablösen der Bindung der Werkzeugbeschichtung erhöhen wird. Daher hat das allgemeine Schneidfluid die Tendenz, den Verschleiß des Verbundbeschichtungswerkzeugs zu verstärken, und das herkömmliche Schneidfluid wird auch bewirken, dass der Kühlhub des Fräswerkzeugs während der Bearbeitung der Titanlegierung abgeschreckt wird. Infolgedessen wird der Wärmespannungsgradient des Werkzeugs verstärkt, und die Bildung von thermischen Rissen auf der Oberfläche des Werkzeugs verschlimmert den Verschleiß und die Beschädigung des Werkzeugs. Wenn daher ein Diamantwerkzeug zum Schneiden von Titanlegierungsteilen verwendet wird, kann eine neue Art von Verarbeitungstechnologie unter Verwendung von Kohlendioxid, Wasser und Pflanzenöl zerstäubter Nebelmischung als Kühlmedium verwendet werden, um den Zweck des Kühlens, Schmierens und Schützen von Diamantwerkzeugen zu erreichen . Darüber hinaus kann die Verwendung von Stickstoffgasstrahl bei niedriger Temperatur in Kombination mit Mikroschmierung beim Hochgeschwindigkeitsfräsen von Titanlegierungen wirksam die Fräskraft reduzieren und den Werkzeugverschleiß unterdrücken. Solange die Bildung und Ausdehnung des thermischen Krackens unter Niedertemperatur-Stickstoffstrahlbedingungen keine Werkzeugabsplitterung und Abplatzen der Schaufeloberfläche verursacht, wird eine weitere Verringerung der Temperatur des kryogenen Stickstoffgases die Lebensdauer des Werkzeugs erhöhen.

Bei der Herstellung von monolithischen Flugzeugrahmen aus Titanlegierungen, Trägern und großen Wandplatten, aufgrund der komplexen Struktur von Teilen und Komponenten, hohe Anforderungen an die Koordination der Formen, die Anzahl der Koordination Teile der Teile, die Anzahl der Kreuzung Löcher und so weiter, muss die Präzision der Teilefertigung hoch sein. Die Metallentfernung während der Bearbeitung ist relativ groß, die relative Steifigkeit ist gering und die Verarbeitungstechnologie ist schlecht. Unter dem Einfluss von Schneidkraft, Schneidvibration, Schneidwärme und anderen Faktoren werden als Ergebnis Probleme wie Messer, Verformungen und Vibrationen leicht während der Bearbeitung verursacht, und die Qualität der Bearbeitung ist schwierig zu steuern. Die Titanlegierung selbst als ein typisches schwierig zu bearbeitendes Material erfordert hohe Anforderungen an Werkzeugmaschinen, Werkzeuge und Bearbeitungsprozesse. Die oben genannten Faktoren führen daher dazu, dass die herkömmlichen Strukturteile aus der Luft- und Raumfahrt der Luft- und Raumfahrtindustrie nur mit einem niedrigen Schnittgrad bei einem langen Produktionszyklus und hohen Verarbeitungskosten bearbeitet werden. Die Verarbeitung von Titanen-Luft- und Raumfahrt-Strukturteilen ist zu einem komplexen Herstellungsprozeßproblem in der Luft- und Raumfahrtherstellung geworden.

Schlüsseltechnologien und ihre Entwicklungstrends

Titan Teile Werkzeugaufnahme Technologie

Titanlegierungs Teile Klemmprinzip ist:

(1) Die Klemmkraft während der Vorbearbeitung sollte groß sein, um ein Lösen des Teils während der Bearbeitung mit großer Schneidkraft zu verhindern; Die Klemmkraft in der Endbearbeitungsstufe sollte klein sein, um die Klemmverformung zu verhindern.

(2) Die Klemmkraft wirkt auf einen starren Platz, und den Punkt der Anwendung so weit wie möglich.

(3) Für die dünnwandigen Bauteile mit geringer Steifigkeit sollten geeignete Hilfsvorrichtungen hinzugefügt werden, um die Steifigkeit des gesamten Verarbeitungssystems zu erhöhen.

Im Ausland werden eine Vielzahl von Spezialarmaturen mit hohem Automatisierungsgrad eingesetzt. Wenn hydraulisch verstellbare Werkzeuge verwendet werden, wird die Druckplatte automatisch gelöst, wenn sich das Schneidwerkzeug der Klemmstelle in der Außenkontur des bearbeiteten Teils nähert. Nach dem Schneiden des Werkzeugs kehrt die Druckplatte in die ursprüngliche Position zurück und drückt auf das Teil.

Einige Unternehmen verwenden die gleichen Materialien wie die zu bearbeitenden Teile, um Spannvorrichtungen und Pressplatten herzustellen, die bei der Montage in die Teile integriert werden. Während des Schneidprozesses ist es nicht notwendig, Befestigungsklemmen zu vermeiden, und die Bearbeitungseffizienz wird signifikant verbessert.

Inländische Werkzeugbefestigungen für Strukturteile aus der Luft- und Raumfahrt der Luft- und Raumfahrtindustrie fehlen in der Forschung und Entwicklung, und es gibt noch mehr einfache mechanische Spannmethoden. Die einfache mechanische Spannmethode wird durch menschliche Faktoren beeinflusst, und die Spannkraft ist nicht leicht zu kontrollieren. Es gibt auch einige Arten von ebener einseitiger Struktur, die Dicke der kleineren Teile der Einspannung unter Verwendung von Vakuumadsorption. Das Vakuumadsorptionsverfahren hat eine geringe Adsorptionswirkung für Strukturelemente mit großer Dicke und doppelseitiger Struktur.

Für weniger steife Werkstücke ist die Klemmkraft ein wichtiger Faktor bei der Verformung des Teils. Bei der Bearbeitung erzeugt der Kopplungseffekt zwischen der Klemmkraft und der Schneidkraft einen Kopplungseffekt, der zur Umverteilung der Bearbeitungsrestspannung und der Restspannung des Werkstücks führt und die Verformung des Werkstücks beeinflusst. Insbesondere haben dünnwandige Teile eine geringe Steifigkeit, und die elastische Verformung der Klammern und der Druck während der Bearbeitung beeinflussen die Maßhaltigkeit, Form und Positionsgenauigkeit der Oberfläche. Durch eine falsche Wahl des Angriffspunktes von Spannkraft und Stützkraft kann zusätzlich Spannung entstehen. Für die numerische Steuerung solcher Teile kann das Verfahren der "weichbasierten Befestigung basierend auf der Bearbeitungsübergangsform" zum Klemmen verwendet werden, das heißt durch Messen der Übergangsform im freien Zustand und Einstellen der Höhe des Vorsprungs und der Neigung von die Spitze. Die flexible Vorsprungsform des Klemmsystems und die Übergangsform des Teils sind vollständig in einem freien Zustand angebracht, um eine Klemmverformung zu vermeiden. Die Verteilung der flexiblen Vorsprünge kann der tatsächlichen Situation angepasst werden, so dass die Verteilung der Klemmkraft gleichmäßig ist.

AVIC Chengfei kooperierte mit der Tsinghua Universität, um das Design und die Herstellung von flexiblen Werkzeugen und flexiblen Trägerkomponenten zu erforschen. Die Herstellungskosten und der Herstellungszyklus flexibler Werkzeuge sind jedoch länger, und bei der eigentlichen Bearbeitung und dem Einspannen von großformatigen Strukturteilen aus Titanlegierung wird üblicherweise das "spannungsfreie Klemmverfahren" angewendet. Das heißt, eine Dichtung wird an dem starren Vorsprung hinzugefügt, um die Klemmverformung zu vermeiden, und ein guter Anwendungseffekt wird erhalten.

Viele theoretische und praktische Anwendungsprobleme bei der Optimierung des Befestigungslayouts von Strukturbauteilen aus Titanlegierungen müssen weiter untersucht und gelöst werden. Die wichtigsten Forschungs- und Entwicklungstrends in der Zukunft umfassen die folgenden zwei Aspekte:

Die erste ist die Gestaltung eines vernünftigen Klemmschemas. Der Entwurf eines vernünftigen Klemmschemas erhöht effektiv die Steifigkeit des Prozesssystems, reduziert die Verformung des Werkstücks und verbessert die Stabilität des Schneidprozesses.

Die zweite ist das Studium neuer Hilfslagermontagemethoden. Für dünnwandige und komplexe Titanlegierungsteile ist das traditionelle Verfahren der Verwendung von Hilfsträgern zur Erhöhung der strukturellen Steifigkeit schwierig, die hochpräzisen Verarbeitungsanforderungen zu erfüllen, und der Betrieb ist kompliziert und ineffizient. Sie müssen einige neue Hilfsspannmethoden durchbrechen.

Titan-Werkzeug-Technologie

Mit der Entwicklung der Hochgeschwindigkeits-Schneidtechnologie haben sich große Veränderungen in den Materialien und Werkzeugherstellungstechnologien für Hochgeschwindigkeits-Schneidwerkzeuge vollzogen, und neue Materialien, neue Beschichtungen und neue Technologien sind entstanden. Die derzeitige Werkzeugtechnologie ist jedoch immer noch ein technischer Engpass, der die Verarbeitungseffizienz schwer zerspanbarer Materialien wie Titanlegierungen begrenzt. Da die Titanlegierung einen niedrigen Elastizitätsmodul, eine große elastische Verformung, eine hohe Schneidtemperatur, eine geringe Wärmeleitfähigkeit und eine hohe chemische Aktivität bei hohen Temperaturen aufweist, ist das Phänomen des Schneidens mit einem klebrigen Messer ernst und verschleißt leicht den Verschleiß und die Beschädigung des Werkzeugs. Führen zu Titan-Legierung Bearbeitungsverfahren ist schlecht. Daher ist die Titanlegierungs-Bearbeitungswerkzeugtechnologie zu einer der Schlüsseltechnologien geworden, die die effiziente Bearbeitung von Titanlegierungen beschränken.

Unter dem Gesichtspunkt der Verbesserung der Metallentfernungsrate umfassen die derzeitigen hocheffizienten Grobbearbeitungswerkzeuge für Strukturteile aus Titanlegierungs-Aerostrukturteilen hauptsächlich Maisfräser, Einsteckfräser, große Vorschubfräser und kombinierte Schneider. Unter diesen haben die Verwendung von Mais, Tauchfräsern und Kombinationswerkzeugen bestimmte Anforderungen an die Leistung und das Drehmoment der Werkzeugmaschine, und der Großvorschubfräser hat keine besonderen Anforderungen an die Leistung, das Drehmoment und die Steifigkeit der Werkzeugmaschine. Vorhandene Verarbeitungsanwendungen haben gezeigt, dass die Verwendung von großen Vorschubfräsern die Schneideeffizienz um mehr als 50% effektiv erhöhen kann.

Ausgehend von der Präzision der Steuerteile sind die hocheffizienten Finishing-Werkzeuge für Titan-Flugzeugstrukturteile hauptsächlich Spiralfräser. Die Verwendung von Werkzeugen mit dichtem Zahn (5 bis 10 Zähne) kann die Rauhigkeit der Bearbeitungsoberfläche erheblich verbessern, während die Verwendung von Schaftfräsern mit ungleicher Steigung die Grenzschnitttiefe effektiv erhöhen kann.

Mit dem Aufkommen neuer Typen von Werkzeugmaterialien und der kontinuierlichen Entwicklung neuer Arten von Werkzeugen wurde im In- und Ausland eine große Anzahl von Forschungsarbeiten an Schneidwerkzeugen für Titanlegierungen durchgeführt.

Zum Beispiel haben T. Kitagawa et al. studierte den Schneidmechanismus von Titanlegierungen mit Hartmetallschneidwerkzeugen. Es wurde gezeigt, dass die Korngröße und der Co-Gehalt von Hartmetall-Schneidwerkzeugen die Leistung beim Schneiden von Titanlegierungen direkt beeinflussen, und wies darauf hin, dass harte Legierungswerkzeuge vom YG-Typ besser für die Bearbeitung von Titanlegierungen geeignet sind.

J. Vigneau untersuchte die Schneidleistung von beschichteten Schneidwerkzeugen für Titanlegierungen. Die traditionellen Beschichtungen sind meist TiC- und TiCN-Beschichtungen. Beim Schneiden neigen Ti-Elemente dazu, eine Affinität zum Werkstück zu haben und den Werkzeugverschleiß zu beschleunigen. Aufgrund seiner hohen Härte, guten Wärmebeständigkeit und hohen Stabilität ist CBN ein gutes Werkzeug für das Hochgeschwindigkeitsschneiden von Titanlegierungen. Die Kosten solcher Werkzeuge sind relativ teuer, und inländische Einrichtungen haben keine eingehenden Untersuchungen durchgeführt.

In Bezug auf die Konstruktion des Werkzeugaufbaus erhöhte G. D. Vasilyuk die Schneiddämpfung, indem der Radius des Werkzeugspitzenbogens vergrößert wurde, wodurch das Rattern eliminiert wurde;

C.R.LIU unterdrückt das Rattern durch Steuern des Spanwinkels, des Freiwinkel und des Schneidkantenwinkels des Werkzeugs während des Schneidprozesses;

Der deutsche Gelehrte V. Sellmeiert führte experimentelle und theoretische Studien über die Stabilität von Schaftfräsern mit ungleicher Steigung durch.

Im Inland wurde eine große Anzahl von Studien über Schneidwerkzeuge aus Titanlegierungen durchgeführt. Unter der Unterstützung einer Reihe von nationalen grundlegenden wissenschaftlichen Forschungsprojekten hat Chengdu Chengfei CNC Factory mit einer Reihe von inländischen Universitäten in Bezug auf High-Speed-und hocheffiziente Schneidwerkzeuge für Titan-Legierungen kooperiert. Die Elementdiffusion, die chemische Reaktion und die gegenseitige Haftung und das Schmelzen zwischen den Komponenten des Werkzeugs und dem Werkstück wurden untersucht. Ein vernünftiges Matching-Relationship-Modell und eine Matching-Design-Theorie für mechanische, physikalische und chemische Eigenschaften von Schneidwerkzeugen und Titanlegierungen wurden aufgestellt. Der Werkzeugverschleiß- und -bruchmechanismus unter Hochgeschwindigkeitsschneidebedingungen und die Auswirkung verschiedener Kühlverfahren auf die Bearbeitungsleistung und Standzeit der Titanlegierung wurden untersucht. Ein Werkzeuglebensdauermodell für die Hochgeschwindigkeitsbearbeitung von Titanlegierung wurde etabliert. Basierend auf dem nichtlinearen dynamischen Modell mit vielen Freiheitsgraden, das auf dem übereinstimmenden Verhältnis zwischen Werkzeug- und Werkstücksteifigkeit basiert, werden eine hohe Materialabtragsrate und eine hohe Qualität der bearbeiteten Oberfläche unter flatterfreiem stabilem Schneiden optimiert. Ein passendes Beziehungsmodell zwischen Werkzeugsteifigkeit und Werkstücksteifigkeit wird ermittelt. Durch die Untersuchung des Einflusses von Steigungswinkeln und Zwischenzahnwinkeln auf die Hochgeschwindigkeits-Bearbeitungsschwingung von Hartmetall-Schaftfräsern wurde festgestellt, dass die Verwendung einer asymmetrischen Struktur zwischen den sich ändernden Winkeln und der tiefen Rillenstruktur das Schneiden effektiv verbessern kann Stabilität von Titanlegierungen. Und unabhängig ausgelegt für die effiziente Bearbeitung von Vollhartmetall-Schneidwerkzeugen aus Titanlegierung.

Umfassende Technologieakkumulation und Erfahrungssammlung zur schnellen und hocheffizienten Bearbeitung von Titanlegierungen durch die CNC-Anlage der Chengdu Chengfei Company. Die Schlüsseltechnologien, die benötigt werden, um Titanlegierungen mit hoher Geschwindigkeit, hoher Effizienz und hoher Präzision zu bearbeiten, umfassen die folgenden Aspekte:

Titan-Legierung High-Speed-Schneidwerkzeug, Verringerung der Schneidkraft in Richtung der Richtung, um eine angemessene Schneidwerkzeug Schneidprozess Steifigkeit zu gewährleisten, um die Anforderungen zur Hemmung schneidenden Rattern zu erfüllen; Materialien und Strukturen aus Titanlegierungs-Schneidwerkzeugen müssen den Adhäsions- und Diffusionsverschleiß der Titanlegierung während der Hochgeschwindigkeitsbearbeitung verringern und die Werkzeugstandzeit erhöhen; Die Hochgeschwindigkeitsbearbeitung von Titanlegierungen erfordert eine ausreichende Werkzeugkühlung, um die Schnitttemperatur zu senken und die Werkzeugstandzeit zu erhöhen.

Oberflächen-Qualitätskontrolle-Technologie

Die Oberflächenqualität von Teilen aus Titanlegierungen hängt mit ihrer Lebensdauer und Leistung zusammen, auf die sich das Hochgeschwindigkeits-Schneiden mit hoher Effizienz konzentriert. Aufgrund der Anforderungen an die Konstruktionsstruktur benötigen Flugzeugteile oft eine Vielzahl von Werkzeugen zur Bearbeitung. Nähte zwischen Teilen des Werkzeugs, so dass die Oberflächenqualität instabil ist. Gleichzeitig hat es aufgrund der fehlenden systematischen Erforschung der Schnittparameter einen großen Einfluss auf die Qualität der Oberflächenbearbeitung von Teilen. Untersuchungen zur Oberflächenrauigkeit, Härte und Restspannung sind ein wichtiger Teil der Oberflächenqualitätsforschung.

Oberflächenrauheitsforschung:

In den Schneidprozess, nicht nur die relative Bewegung des Werkzeugs Werkstück, die geometrischen Parameter des Werkzeugs haben Einfluss auf die Rauheit, Vibrationen, Werkzeugverschleiß, Schneidverformung, Schnittwärme und andere Faktoren können nicht ignoriert werden. H. Parisn berücksichtigte die dynamischen Eigenschaften des Bearbeitungssystems und etablierte ein Vorhersagemodell für die Oberflächenrauhigkeit bei Hochgeschwindigkeitsfräsen. Die Shandong Universität Chenjian Ling untersuchte die Auswirkungen von Fräsparametern wie Rauheit, Oberflächenmikrostruktur durch den Test. Die geometrischen Eigenschaften der relativen Bewegung des Werkstücks und des Werkzeugs wurden integriert, und ein theoretisches Modell der Oberflächenrauhigkeit des Fräsens der Titanlegierung wurde erstellt, und der Bildungsmechanismus wurde aufgedeckt.

Hardening Forschung:

Im Schneidprozess wird durch die kombinierte Wirkung der plastischen Verformung und thermischen Erweichung des Materials die bearbeitete Oberfläche gehärtet. Die Kaltverfestigung wirkt sich auf die Ermüdungsfestigkeit und Verschleißfestigkeit des Materials aus. 1950 begannen Oxley und andere Gelehrte die Arbeit zu beginnen, um die Auswirkungen des Phänomens bei der Bearbeitung im rechten Winkel zum Schneidmodell zu berücksichtigen. C. R. Li wandte das Finite-Elemente-Verfahren an, um die Härteverteilung der Werkstückoberfläche bei niedriger Geschwindigkeit zu untersuchen, und legte das Modell der bearbeiteten Oberflächenverformungsparameter basierend auf der Länge der Scheroberfläche fest.

Restspannungsforschung:

Die Restspannung, die durch das Schneiden verursacht wird, hat einen wichtigen Einfluss auf die Teilverformung, die Spannungskorrosion und die Ermüdungslebensdauer. N. Fang et al. studierte den Effekt der Werkzeuggeometrie auf die Restspannung. Der japanische Gelehrte Migu Mao hat den Mechanismus der Restspannung an der bearbeiteten Oberfläche eines sich drehenden Werkstücks untersucht. Die Südchinesische Universität für Wissenschaft und Technologie im frühen 20. Jahrhundert von den 1980er Jahren bis in die frühen 1990er Jahre begann den Zerlegungsprozess der Restspannung Generation Mechanismus der theoretischen und experimentellen Forschung.

Kurz gesagt, beinhaltet die Oberflächenqualitätskontrolltechnologie von Strukturteilen aus Titanlegierungen viele Aspekte, wie beispielsweise Werkzeugmaschinen, Schneidwerkzeuge, Schneidparameter, Schneidweg, Kühlschmierung und Einspannen. Gegenwärtig erforscht Chengfei die Technologie der Oberflächenqualitätskontrolle von Strukturteilen aus Titanlegierung, hauptsächlich durch den Einsatz von Hochleistungs-Vollhartmetallwerkzeugen, die Kontrolle der Bearbeitungszugabe und den Einsatz von physikalischen Simulationsmethoden zur Optimierung der Schnittkräfte . Um sicherzustellen, dass die Oberflächenrauhigkeit von Teilen, Kaltverfestigung und Restspannung den Konstruktionsanforderungen entsprechen. Untersuchungen zur Oberflächenintegrität von Hochgeschwindigkeits-Fräsbearbeitungen von Titanlegierungen, insbesondere Ti6Al4V, wie zum Beispiel dem Ausbildungsmechanismus von Rauheit, Kaltverfestigung und Restspannung, und die intrinsische Verbindung zwischen ihnen müssen jedoch weiter untersucht werden.

Dünnwandige Teilebearbeitung und Messerkontrolle

Die Bearbeitung von schwachen starren Teilen ist ein komplexes Herstellungsprozeßproblem. Zusätzlich zu den schwierig zu bearbeitenden Eigenschaften von Titanlegierungswerkstoffen erschweren die dünnwandigen Struktureigenschaften von schwach steifen Titanlegierungsbauteilen die Bearbeitung, hauptsächlich in:

(1) Die Maßgenauigkeit der Verarbeitung ist schwierig zu steuern. Die Verwendung einer großen Anzahl von dünnwandigen Teilen, insbesondere von großformatigen dünnwandigen Teilen, hat die Eigenschaften von dünnen Wänden und tiefen Hohlräumen. Es ist leicht, Verarbeitungsverzerrungen zu erzeugen, und die Maßgenauigkeit von Teilen ist schwierig zu garantieren;

(2) Die Oberflächenqualität ist schwer zu garantieren. Die dünnwandigen Strukturmerkmale des tiefen Hohlraums und die Eigenschaften der eigenen Materialien der Titanlegierung, die zu den monolithischen Strukturelementen aus Titanlegierung im Bearbeitungsprozess führen, sind leicht zu Rattergeräuschen zu führen, so dass die Oberflächenqualität verschlechtert wird;

(3) Es ist schwierig, die Verarbeitungseffizienz zu verbessern. Die Steifigkeit des Werkstücks ist gering und es ist leicht, Ratterschwingungen zu erzeugen. Als ein Ergebnis kann die herkömmliche Verarbeitung von monolithischen Komponenten aus Titanlegierung nur bei einem niedrigen Schnittmengenniveau durchgeführt werden, und der Produktionszyklus ist lang und die Kosten sind hoch.

Bei der Bearbeitung von dünnwandigen Teilen wird das Werkzeug und das Werkstück aufgrund der Schneidkraft eine gewisse elastische Verformung erfahren. Das CAD / CAM-System basiert auf der idealen Geometrie des Teils bei der Planung der Werkzeugbahn und der Auswahl der Prozessparameter und berücksichtigt keine Faktoren wie Werkstück- und Werkzeugverformung, was zu einer Abweichung zwischen der tatsächlichen Bearbeitungsfläche und der theoretischen Oberfläche führt Wert. Daher ist die Bearbeitung das hervorstechendste Prozessproblem bei der Bearbeitung von dünnwandigen Teilen. Inländische und ausländische wissenschaftliche Forschungseinrichtungen und verwandte Unternehmen haben viel Aufwand in die Vorhersage und Kontrolle dünnwandiger Teile investiert.

Die Forschung im Ausland konzentriert sich hauptsächlich auf die Analyse und Vorhersage der Messermenge basierend auf der 3D-Fräskraftmodellierung. Unter ihnen baute Yusuf Altintas, der früher forschte und einen größeren Einfluss hatte, ein dreidimensionales Schnittkraftmodell auf der Grundlage der Finite-Elemente-Analyse auf. Es wurde eine Untersuchung der Verteilung der Messer und ihrer Verteilung auf der Oberfläche des Werkstücks durchgeführt, die aus der Bearbeitung des dünnwandigen Teils des Integralschneiders resultiert. Die französische Plilippe Depince verwendete die Kontaktpunktbeziehung zwischen dem Werkzeug und dem Werkstück, um die Auswirkung der elastischen Verformungseigenschaften des Werkzeugs auf die geometrische Genauigkeit der Werkstückoberfläche während der Bearbeitung zu untersuchen. Es wurde festgestellt, dass die Menge an Werkzeug, die durch die Kontaktpunktanalyse erhalten wurde, der tatsächlichen Situation besser entspricht als das traditionelle Werkzeug, das nur das Werkzeug und das Messer berücksichtigt, das Werkzeug liefert.

In den letzten Jahren wurden vertiefende Untersuchungen zur Schneidkraftmodellierung von dünnwandigen Teilen, zur Stabilität des Schneidprozesses, zur Vorhersage und Kontrolle der geometrischen Genauigkeit der Werkstückoberfläche und zur elastischen Verformung des Werkzeugs durchgeführt . Unter ihnen ist AVIC Chengdu Flugzeugindustrie (Group) Co., Ltd. ein leistungsstarkes Schneidprozesssystem durch Integration von Werkzeugmaschinen, Werkzeugen, Schneidwerkzeugen und Bearbeitungsprozessen geworden, was die Bearbeitungseffizienz von dünnwandigen Teilen aus Titanlegierungen erhöht um 20% in den letzten 5 Jahren. Es gibt nur sehr wenige inländische Luftfahrtunternehmen, die dünnwandige Bauteile aus Titanlegierungen herstellen können. Mit der Finanzierung durch die National 863 "High-Speed-Schneidtechnologie und Anwendung von dünnwandigen Titanlegierungsbauteilen" haben Chengdu Chengfei Co., Ltd. und die Shandong University eine Systemprozessmethode auf Basis von Verbundwerkstoffen auf Paraffinbasis zur Unterstützung von Titanstahl etabliert dünnwandige Teile in hocheffizienter Bearbeitung. Entwarf eine komplette Reihe von Prozessen einschließlich Wachs-basierte Verbundstoffformulierungen, Paraffin-basierte Verbundwerkstoffe Schmelzen, Füllen, Recycling, etc. Die neue Titan-Legierung dünnwandigen Paraffin-assistierte Verstärkungs-Vorrichtung für nationale Erfindung Patente entwickelt und angewendet. Kann effektiv lösen die Titanlegierung Strukturteile Verarbeitungsprobleme, um Verarbeitungsformen zu erreichen, reduzieren die Titan-Legierung dünnwandige Teile im Prozess der Vibration.

Die experimentellen Daten zeigen, dass bei Paraffin-basierten Verbundbewehrungen die Schwingbeschleunigung von dünnwandigen Titanlegierungsbauteilen um 86,4% im Vergleich zu denen ohne Verstärkungsmaßnahmen reduziert ist und die Bahnverformung um 58,6% reduziert ist, was die kleine Größe. Größe dünnwandige Struktur Verarbeitungskapazität.

Forschung und Anwendung von Deformation Control Technology

Die Verformung der Flugzeugstruktur lässt sich in zwei Kategorien einteilen:

Lokale Verformung der Struktur und Gesamtverformung des Profils. Die lokale Verformung der Struktur tritt hauptsächlich beim Schneidvorgang auf, der sich normalerweise als das Messer, lokale Biegung, usw. manifestiert. Sein Maßstab ist auf die Nähe der Kontaktfläche zwischen dem Werkzeug und dem Werkstück begrenzt. Die gesamte Konturverformung wird hauptsächlich durch das gesamte Biegen und Verdrehen nach Beendigung des Schneidprozesses (wie nach dem Entfernen der Befestigung) sowie durch die Dehnung und Verkürzung während des Teileplatzierungsprozesses dargestellt, und der Verformungsbetrag ist proportional zu dem Umrissgröße der Strukturkomponente. Die großformatigen monolithischen Strukturteile werden oft durch die Gesamtverformung der Kontur nach der Bearbeitung repräsentiert, die hauptsächlich durch die Gleichgewichtsverteilung der inneren Spannung nach massiver Materialentfernung verursacht wird. Thermische Ausdehnung und Kontraktion, die durch Temperaturänderungen und natürliche Alterung während der Platzierung verursacht werden, sind ebenfalls wichtige Faktoren, die eine Verformung des Gesamtprofils verursachen.

Angesichts der Komplexität der Verformung der monolithischen Strukturelemente aus Titanlegierungen weisen Folgestudien die folgenden Probleme auf:

(1) Die Deformation des Luftfahrt-Luftfahrtbauteils aus Titan ist das Ergebnis einer Kombination mehrerer Faktoren, einschließlich der anfänglichen Restspannung des Rohlings, der Eigenschaften der Werkstückstruktur, der Materialeigenschaften und des technologischen Prozesses usw. Systematisch Die Analyse sollte an verschiedenen Bauteilen durchgeführt werden, um die Schlüsselfaktoren für die Deformation des Prozesses zu identifizieren und gezielte Kontrollmaßnahmen zu ergreifen.

(2) Die meisten Untersuchungen zur Verformung von dünnwandigen Teilen basieren auf der Finite-Elemente-Methode. Einige Gesetze der Verarbeitung und Verformung von dünnwandigen Strukturteilen wurden erhalten, und entsprechende Deformationskontrollmaßnahmen wurden vorgeschlagen, denen eine systematische theoretische Grundlage fehlt. Im Analyseprozess wird oft nur der einzige Faktor berücksichtigt, der die Deformation verursacht und eine gewisse Einseitigkeit aufweist.

Forschung und Anwendung der Kühlschmiertechnologie

Bei der NC-Bearbeitung von Strukturteilen aus Titanlegierungen führen die hohen Temperaturen, der hohe Druck und die Hochfrequenzbeaufschlagung des Messer / Werkstück-Reibkontaktbereichs zu starken Tests der Werkzeugleistung. Der scharfe Verschleiß des Werkzeugs ist oft der Schlüsselfaktor, der die Verbesserung der Schneideeffizienz einschränkt. Angesichts der hohen Anforderungen der modernen Fertigungstechnik in Bezug auf "hohe Effizienz, niedriger Energieverbrauch und Umweltschutz", Wie wählt man eine vernünftige und effektive Kühlschmiermethode zur Verbesserung der Messer / Arbeit Reibungszustand und hemmen den Werkzeugverschleiß, wodurch die Verarbeitungsqualität und Verarbeitungseffizienz Gleichzeitig ist der Verarbeitungsprozess umweltfreundlich und ein wichtiges technisches Element, das bei der Optimierung der Auswahl der Kühlschmiermethode für die numerisch gesteuerte Bearbeitung von Flugzeugstrukturbauteilen aus Titan berücksichtigt werden muss.

Um das Schneidproblem von Titanlegierungswerkstoffen zu lösen, werden hochtemperaturbeständige Hochleistungswerkzeuge und eine wirksame Kühlung und Schmierung der Schneidwerkzeuge benötigt. Beim herkömmlichen Hochgeschwindigkeitsschneiden von Titanlegierungen wird im allgemeinen Nassschneiden angewendet, um die Temperatur in der Schneidzone zu verringern und somit die Lebensdauer des Schneidwerkzeugs zu verlängern. Die Herstellung, Verwendung, Behandlung und Abgabe von Schneidflüssigkeiten verbrauchen jedoch große Mengen an Energie und Ressourcen und verursachen Umweltverschmutzung. Wenn Hochgeschwindigkeits-Nassschneid-Titanlegierungen, wie zum Beispiel Emulsionen, verwendet werden, ist die Standzeit aufgrund thermischer Ermüdungsschäden extrem niedrig. Gegenwärtig werden bei der Hochgeschwindigkeitsbearbeitung von Titanlegierungen hauptsächlich Kühlschmierverfahren wie Luftkühlung und Mikroschmierung unter normalen oder niedrigen Temperaturbedingungen verwendet, und die gasförmigen Medien umfassen hauptsächlich Luft, N & sub2; und CO & sub2 ;. Darüber hinaus kann die Verwendung von flüssigem Stickstoff Kühlung High-Speed-Verarbeitung von Titan-Legierung, kann die Lebensdauer des Werkzeugs effektiv zu verlängern, aber die Werkzeugkühlvorrichtung Anforderungen sind höher, es ist nicht einfach, die Anwendung zu fördern.

Im Hinblick auf die Erforschung der Kühlschmiermethoden von schwer zerspanbaren Werkstoffen wie Titanlegierungen haben viele Werkzeughersteller und Hochschulen im In- und Ausland eine Vielzahl experimenteller Studien durchgeführt. In Deutschland, insbesondere Institutionen wie der Technischen Universität Darmstadt, der Technischen Universität Aachen, der Technischen Universität Braunschweig und der Technischen Universität Dortmund, werden im Titanlegierungs-Schneidemechanismus, Finite-Elemente-Modellanalyse, Simulation, Schneidetest und Adaption eine Reihe von Studien durchgeführt auf verschiedenen Kühlmethoden durchgeführt worden. Auch das Werkzeugmaschinenlabor (WZL) der RWTH Aachen arbeitet mit Schneidwerkzeugen wie Iscar, Kennametal, Seco Tools und Sandvik. Enge Zusammenarbeit wurde mit Forschung einschließlich Hochdruck-Kühlung und anderen Technologien durchgeführt. Aus den Informationen von Iscar erfahren Sie mehr über die Spanbildung beim Drehen von Titanlegierungen unter verschiedenen Kühlschmierdrücken. Wenn eine Außenkühlung mit großer Strömung mit einem Druck von 2 MPa durchgeführt wird, werden langwindungsförmige Späne erzeugt; Wenn eine interne Kühlung mit 8 MPa Druck verwendet wird, werden die Späne unter Hochdruckstoß in kleine bogenförmige Späne gebrochen; Wenn 30 MPa ultrahoher Druck für die interne Kühlung verwendet wird, werden nadelförmige Chips ausgetauscht. Aus den obigen Beispielen ist es nicht schwer zu sehen, dass eine Hochdruckkühlung die Spanbildung steuern kann, die Zuverlässigkeit des Schneidprozesses verbessern und die Schneidmenge erhöhen kann.

In den letzten Jahren hat China große Fortschritte in der theoretischen Forschung und Anwendung von Kühlschmiermitteln aus Titanlegierungen gemacht. Es hat sich gezeigt, dass beim Schneiden von Titanlegierungen mit hoher Geschwindigkeit die Verwendung gewöhnlicher Schneidflüssigkeiten die Absplitterungshäufigkeit des Titanlegierungsmaterials auf der Bindungsoberfläche des Werkzeugs verstärken und das Ablösen der Bindung der Werkzeugbeschichtung erhöhen wird. Daher hat das allgemeine Schneidfluid die Tendenz, den Verschleiß des Verbundbeschichtungswerkzeugs zu verstärken, und das herkömmliche Schneidfluid wird auch bewirken, dass der Kühlhub des Fräswerkzeugs während der Bearbeitung der Titanlegierung abgeschreckt wird. Infolgedessen wird der Wärmespannungsgradient des Werkzeugs verstärkt, und die Bildung von thermischen Rissen auf der Oberfläche des Werkzeugs verschlimmert den Verschleiß und die Beschädigung des Werkzeugs. Wenn daher ein Diamantwerkzeug zum Schneiden von Titanlegierungsteilen verwendet wird, kann eine neue Art von Verarbeitungstechnologie unter Verwendung von Kohlendioxid, Wasser und Pflanzenöl zerstäubter Nebelmischung als Kühlmedium verwendet werden, um den Zweck des Kühlens, Schmierens und Schützen von Diamantwerkzeugen zu erreichen . Darüber hinaus kann die Verwendung von Stickstoffgasstrahl bei niedriger Temperatur in Kombination mit Mikroschmierung beim Hochgeschwindigkeitsfräsen von Titanlegierungen wirksam die Fräskraft reduzieren und den Werkzeugverschleiß unterdrücken. Solange die Bildung und Ausdehnung des thermischen Krackens unter Niedertemperatur-Stickstoffstrahlbedingungen keine Werkzeugabsplitterung und Abplatzen der Schaufeloberfläche verursacht, wird eine weitere Verringerung der Temperatur des kryogenen Stickstoffgases die Lebensdauer des Werkzeugs erhöhen.