Stanzen

Was ist Stanzen?

Stanzen ist das Aufbringen äußerer Kräfte auf Platten, Streifen, Rohre und Profile durch Pressen und Schimmeln. Plastische Verformung oder Trennung, um die Form und Größe des Werkstücks zu erhalten (Stanzen), um Verarbeitungsverfahren zu bilden. Stanzen und Schmieden sind Kunststoffverarbeitung (oder Druckverarbeitung), zusammen als Schmieden bekannt. Stanzteile sind hauptsächlich warmgewalztes und kaltgewalztes Stahlblech und -streifen. 60 bis 70% des Stahls der Welt sind Plattenmaterialien, von denen die meisten in Produkte eingeprägt sind. Karosserie, Fahrgestell, Kraftstoffbehälter, Heizkörper, Kessel-Dampftrommeln, Containerschalen, Elektromotoren und Elektrogeräte wie Eisenkern-Silizium-Stahlbleche werden gestanzt und bearbeitet. Es gibt auch eine große Anzahl von Stanzteilen in Produkten wie Instrumentierung, Haushaltsgeräten, Fahrrädern, Büromaschinen und Haushaltsgeräten.

Stanzen ist die Verwendung von konventionellen oder speziellen Pressenanlagen Macht, so dass das Blattmaterial in der Form direkt durch die Verformungskraft und Verformung, die Produktionstechnologie von Produktteilen mit bestimmter Form, Größe und Leistung erhalten wird.

Bleche, Formen und Ausrüstung sind die drei Elemente des Stempelns.

Die Stempeltemperatur ist unterteilt in Heißprägen und Kaltprägen.

Ersteres eignet sich für die Blechverarbeitung mit hoher Verformungsfestigkeit und schlechter Plastizität;

Letzteres wird bei Raumtemperatur durchgeführt und ist eine gebräuchliche Stanzmethode für dünne Platten. Es ist eine der Hauptmethoden der Metallkunststoffverarbeitung (oder Druckverarbeitung), und es ist auch mit dem Material verbunden, das Ingenieurtechnologie bildet.

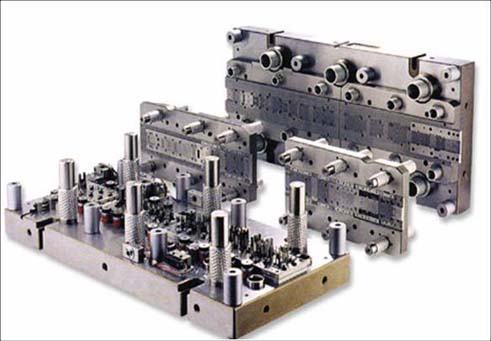

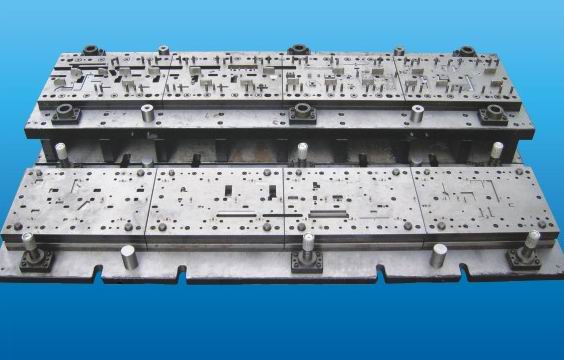

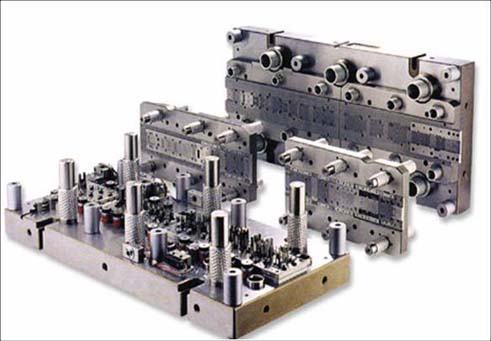

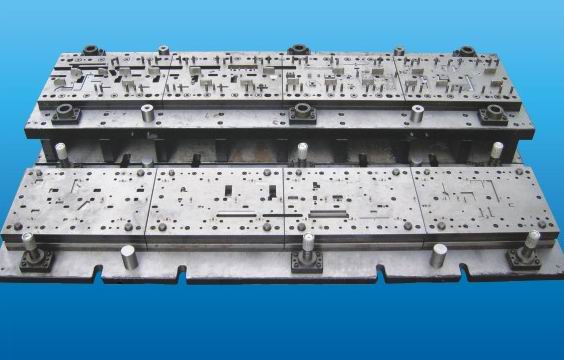

Der zum Stanzen verwendete Schimmel wird als Schimmel bezeichnet. Schimmels sind Spezialwerkzeuge für die chargenweise Bearbeitung von Materialien (Metall oder Nichtmetall) in die benötigten Stanzteile. Schimmel ist sehr wichtig beim Stanzen, es gibt keine Schimmel, die die Anforderungen erfüllen, die Herstellung von Chargenstempeln ist schwierig durchzuführen; Ohne fortschrittliche Schimmels können fortschrittliche Prägeprozesse nicht realisiert werden. Stanzprozesse und Schimmels, Stanzwerkzeuge und Stanzmaterialien sind die drei Elemente des Stempelns. Nur wenn sie kombiniert werden, können Stanzteile erhalten werden.

Stanzindustrie

Die Stanzindustrie ist eine Industrie, die ein sehr breites Spektrum von Industrien umfasst. Es dringt in alle Aspekte der Fertigungsindustrie ein. Im Ausland wird Stanzen als Blechumformung bezeichnet. In unserem Land hat es auch genannt.

Wie ist der Status der chinesischen Stanzindustrie? Die Entwicklung von ausländischen Stempeln, das ist ein Anliegen für uns alle. Die starke Entwicklung des Stempelns sollte der Entwicklung des täglichen Bedarfs für Automobile, Flugzeuge und Haushaltsgeräte zugeschrieben werden.

Technologielevel

Der Stanzmarkt ist sehr unvollkommen und solide. Der Markt für kleine Stanzteile ist in einigen Gebieten im Süden jedoch sehr ausgereift. Ausgehend von der aktuellen Situation hat der chinesische Markt für Stanzteile folgende Probleme:

(1) ein Teil der Überkapazität der Produktionskapazität.

(2) Der Markt für elektrische Haushaltsgeräte und elektrische Stanzteile ist hart umkämpft. Allerdings gibt es nicht viele Unternehmen mit internationaler Wettbewerbsfähigkeit.

(3) Das Gesamtniveau ist niedrig und es fehlt an hochwertigen Technologien. Langsamer technologischer Fortschritt.

(4) Das Niveau der Materialtechnologie, der Formtechnologie, der Schmiertechnologie und der Ausrüstung ist auf einem relativ niedrigen Niveau, weit entfernt von den Bedürfnissen der einheimischen Produktion und Entwicklung.

Verarbeitungsfunktionen

Im Vergleich zu Gussstücken und Schmiedestücken sind Stanzteile dünn, gleichmäßig, leicht und stark. Das Stempeln kann Prozesse erzeugen, die für andere Geräte schwierig herzustellen sind, wie zum Beispiel Werkstücke mit Versteifungen, Rippen, Wellen oder Bördeln, um ihre Steifigkeit zu erhöhen.

Durch den Einsatz von Präzisionswerkzeugen kann die Genauigkeit des Werkstücks bis zu Mikrometer betragen und die Wiederholgenauigkeit und Spezifikationen sind konsistent. Kann aus Loch, Stoß und so weiter ausgestanzt werden.

Kaltstanzteile werden in der Regel nicht mehr geschnitten oder erfordern nur eine geringe Schnittmenge. Die Genauigkeit und der Oberflächenzustand von Heißprägeteilen sind niedriger als die von Kaltprägeteilen, aber sie sind immer noch besser als Gussteile und Schmiedestücke, und die Bearbeitungsmenge ist gering.

Das Stempeln ist eine effiziente Produktionsmethode unter Verwendung von Verbundwerkzeugen, insbesondere von mehrstufigen progressiven Formen. Es können mehrere Stanzprozesse auf einer Presse (Einzelstation oder Mehrplatz) durchgeführt werden, um eine vollautomatische Produktion von Abwickeln, Nivellieren, Stanzen, Umformen und Veredeln zu realisieren. Mit hoher Produktionseffizienz, guten Arbeitsbedingungen und niedrigen Produktionskosten können Hunderte von Stücken pro Minute produziert werden. Im Vergleich zu anderen Methoden der mechanischen Bearbeitung und Kunststoffverarbeitung hat das Stanzen sowohl technisch als auch wirtschaftlich viele einzigartige Vorteile.

Die Hauptleistung ist wie folgt:

(1) Das Prägeverfahren hat eine hohe Produktionseffizienz, bequeme Bedienung und einfache Realisierung von Mechanisierung und Automatisierung. Denn das Stempeln erfolgt mit Hilfe von Schimmel- und Stanzgeräten. Die Anzahl der Hübe herkömmlicher Pressen kann zehnmal pro Minute erreichen, und der Hochgeschwindigkeitsdruck kann Hunderte von Malen oder sogar mehr als 1000 Mal pro Minute erreichen. Und jeder Stanzhub kann ein Stanzteil bekommen.

(2) Da der Schimmel die Maß- und Formgenauigkeit des Prägeteils beim Prägen gewährleistet und die Oberflächenqualität des Prägeteils in der Regel nicht beeinträchtigt, ist die Schimmel Lebensdauer in der Regel länger, so dass die Prägequalität stabil ist, die Austauschbarkeit gut ist, mit der "identischen" Funktion.

(3) Das Stanzen kann Teile mit einer großen Auswahl an Größen und komplexen Formen verarbeiten.

B. Stoppuhren so klein wie Uhren, so groß wie Auto-Längsträger, Abdeckungen usw. Zusätzlich zu dem Kaltverformungs-Härtungseffekt des Materials während des Stanzens sind die Prägefestigkeit und -steifigkeit beide hoch.

(4) Das Stempeln erzeugt im Allgemeinen keine Abfälle, der Materialverbrauch ist geringer und es sind keine weiteren Heizgeräte erforderlich. Daher ist es ein materialsparendes und energiesparendes Verarbeitungsverfahren und die Kosten für das Stempeln von Teilen sind gering.

Aufgrund der Überlegenheit des Stempelns hat die Stanzverarbeitung eine breite Palette von Anwendungen in verschiedenen Bereichen der Volkswirtschaft. Zum Beispiel gibt es Stanzen und Verarbeiten in Luft- und Raumfahrt, Luftfahrt, Militär, Maschinen, Landmaschinen, Elektronik, Information, Eisenbahn, Post und Telekommunikation, Transport, Chemie, Medizintechnik, Haushaltsgeräte und Leichtindustrie. Es wird nicht nur von der gesamten Branche verwendet, sondern jeder hat direkten Kontakt mit Stanzprodukten. Es gibt viele große, mittlere und kleine Stanzteile in Flugzeugen, Zügen, Autos und Traktoren. Karosserie, Rahmen und Felge sind ausgestanzt. Laut einschlägigen Erhebungsstatistiken sind 80% der Fahrräder, Nähmaschinen und Uhren Stanzteile; 90% der Fernseher, Kassettenrekorder und Kameras sind Stanzteile; Es gibt auch Nahrungsmittelmetalloberteile, Stahlverfeinungskessel, Emailschüsseln und rostfreies Stahltischbesteck, von denen alle Produkte mit Formen stempeln; Selbst die Hardware des Computers kann keine Stanzteile haben.

Aufmerksamkeitsproblem

1, Schimmel Probleme

Die zum Stanzen und Bearbeiten verwendeten Formen sind im Allgemeinen spezialisiert. Manchmal erfordert ein komplexes Teil mehrere Sätze von Formen, die bearbeitet und geformt werden müssen. Die Präzision der Werkzeugherstellung ist hoch und die technischen Anforderungen sind hoch. Es ist ein technologieintensives Produkt. Daher können die Vorteile des Stempelns nur im Falle eines großen Produktionsvolumens von Stanzteilen vollständig wiedergegeben werden, um einen besseren wirtschaftlichen Nutzen zu erzielen.

2, Sicherheitsprobleme

Stanzverarbeitung hat auch einige Probleme und Unzulänglichkeiten. Vor allem im Stanzprozess entstehen durch Lärm und Vibrationen zwei Arten von Verschmutzungen, und von Zeit zu Zeit kommt es zu Arbeitsunfallunfällen. Diese Probleme sind jedoch nicht ausschließlich auf den Stanzprozess und die Form selbst zurückzuführen. Sie sind hauptsächlich auf die traditionelle Stanzausrüstung und die manuelle Rückwärtsbedienung zurückzuführen. Mit dem Fortschritt der Wissenschaft und Technologie, insbesondere der Entwicklung der Computertechnologie, mit dem Fortschritt der mechatronischen Technologie werden diese Probleme sicher so schnell wie möglich gelöst werden.

3, hochfestes Stahlprägen

Heutige hochfeste Stähle und höchstfeste Stähle haben eine sehr gute Gewichtsreduzierung von Fahrzeugen erreicht und die Kollisionsfestigkeit und Sicherheitsleistung von Fahrzeugen verbessert. Daher sind sie zu einer wichtigen Entwicklungsrichtung für Automobilstahlprodukte geworden. Mit der Zunahme der Blechfestigkeit neigt das herkömmliche Kaltprägeverfahren jedoch zu Rissen während des Formgebungsverfahrens und kann die Verarbeitungsanforderungen von hochfesten Stahlblechen nicht erfüllen. Für den Fall, dass die Formbedingungen nicht erfüllt werden können, wurden die Warmumformtechniken für ultrahochfeste Stahlbleche international zunehmend stuschimmoldiert. Diese Technologie ist ein neuer Prozess, der Formung, Wärmeübertragung und Gewebetransformation kombiniert. Hauptsächlich durch Verwendung des Hochtemperatur-Austenit-Zustands wird die Plastizität des Folienmaterials erhöht, und die Streckgrenze wird reduziert, und der Formungsprozess wird durch das Schimmel durchgeführt. Das Thermoformen erfordert jedoch eine eingehende Untersuchung von Prozessbedingungen, Metallphasenübergängen und CAE-Analysetechnologien. Gegenwärtig wird diese Technologie von ausländischen Herstellern monopolisiert, und die Entwicklung im Inland verläuft langsam.

Lösungen

In der Vergangenheit war man bei der Herstellung von tiefgezogenen oder nachbearbeiteten Teilen davon überzeugt, dass druckbeständige (EP) Schmierstoffe die beste Wahl für den Schutz der Form sind. Schwefel- und Chlor-EP-Additive wurden in reine Öle gemischt, um die Lebensdauer der Schimmelpilze zu erhöhen. Mit dem Aufkommen von neuen Metallen, hochfesten Stählen und strengen Umweltschutzanforderungen wurde jedoch der Wert von EP-Schmiermitteln auf Ölbasis verringert und sogar der Markt verloren.

Beim Formen von hochfestem Stahl bei hohen Temperaturen verlieren EP-Schmierstoffe auf Ölbasis ihre Eigenschaften und können bei extremen Temperaturanwendungen keine physikalischen Formschutzmembranen bereitstellen. Das extrem feste Hochtemperatur-Polymerschmiermittel vom Typ IRMCO kann den notwendigen Schutz bieten. Wenn das Metall in dem Präge-Schimmel verformt wird und die Temperatur ansteigt, wird das EP-Schmieröl auf Ölbasis dünner und erreicht manchmal einen Flammpunkt oder eine Verbrennung (Rauch). Das Aufsprühen von wasserbasiertem IRMCO-Gleitmittel beginnt im Allgemeinen mit viel niedriger Konsistenz. Wenn die Temperatur während des Formprozesses ansteigt, wird sie dicker und zäher. Tatsächlich weist das hochmolekulare Polymer-Extremtemperaturschmiermittel eine "Wärmesucheigenschaft" auf und haftet an dem Metall, um eine Membran zu bilden, die die Reibung verringern kann. Diese Schutzbarriere ermöglicht das Dehnen des Werkstücks, um Reibung und Metallfluss während des Formens der anspruchsvollsten Teile zu verhindern, ohne zu reißen und zu kleben. Effektiv schützen die form, verlängern die lebensdauer der form und erhöhen die stärke der prägung.

Prozessklassifizierung

Das Stempeln wird hauptsächlich nach dem Prozess klassifiziert und kann in zwei Hauptkategorien unterteilt werden: Trennprozess und Formprozess.

Der Trennvorgang wird auch als Blanking bezeichnet. Ihr Zweck ist es, die Stanzteile entlang einer bestimmten Kontur vom Blechmaterial zu trennen und gleichzeitig die Qualitätsanforderungen der Trennstrecke zu gewährleisten.

Der Zweck des Formprozesses besteht darin, die Folie plastisch zu verformen, ohne den Rohling zu brechen, um ein Werkstück der gewünschten Form und Größe herzustellen.

In der tatsächlichen Produktion werden häufig eine Vielzahl von Prozessen auf ein Werkstück angewendet. So wie Stanzen, Biegen, Scheren, Dehnen, Ausbeulen, Spinnen und Rektifizieren sind mehrere wichtige Stanzprozesse.

Trennungsprozess

Ausblenden

Es ist ein grundlegender Prägeprozess, der eine Form zum Trennen von Materialien verwendet. Es kann direkt zu flachen Teilen verarbeitet werden. Oder fertigen Sie Rohlinge für andere Stanzvorgänge wie Biegen, Tiefziehen, Umformen usw. an. Sie können die geformten Stanzteile auch schneiden und trimmen. Stanzen ist weit verbreitet in der Automobil-, Haushaltsgeräte-, Elektronik-, Instrumenten-, Maschinen-, Eisenbahn-, Kommunikations-, Chemie-, Leichtindustrie, Textilien, Luft- und Raumfahrt und anderen industriellen Bereichen. Die Stanzverarbeitung macht etwa 50% bis 60% des gesamten Stanzprozesses aus.

Bildungsprozess

Biegen: Ein Blech, Rohre und Profile in einem Winkel gebogen, Krümmung und Form Plasticity Formverfahren. Biegen ist einer der Hauptprozesse, die bei der Herstellung von Stanzteilen weit verbreitet sind. Das Biegen von Metallmaterialien ist im Wesentlichen ein elasto-plastischer Verformungsprozess. Nach dem Entladen erzeugt das Werkstück eine elastische Verformung in Richtung der Rückstellung, genannt Rebound. Die Auswirkung der Rückfederung auf die Genauigkeit des Werkstücks ist die Schlüsseltechnologie, die beim Biegeprozess berücksichtigt werden muss.

Tiefziehen wird auch Zeichnen oder Rollen genannt. Nach der Verwendung eines Musters zum Stanzen wird der resultierende flache Rohling zu einem Stanzverfahren für einen offenen Hohlkörper.

Mit dem Ziehprozess können zylindrische, gestufte, konische, sphärische, kastenförmige und andere unregelmäßig geformte dünnwandige Teile hergestellt werden.

Wenn es mit anderen Umformverfahren zusammenarbeitet, kann es auch Teile mit extrem komplexen Formen herstellen.

In der Stanzproduktion gibt es viele Arten von Ziehteilen. Aufgrund ihrer unterschiedlichen geometrischen Eigenschaften haben die Lage der Verformungszone, die Art der Verformung, die Verteilung der Verformung und der Spannungszustand und die Verteilung der verschiedenen Teile des Knüppels erhebliche, wenn nicht sogar wesentliche Unterschiede. Daher sind die Prozessparameter, die Anzahl der Prozesse und die Verfahren zur Sequenzbestimmung sowie die Konstruktionsprinzipien und -methoden nicht identisch. Entsprechend den Eigenschaften der Verformungsmechanik können verschiedene Ziehteile in geradwandige rotierende boschimmels (zylindrische Stücke), geradwandige nicht rotierende boschimmels (kastenförmige boschimmels), gekrümmte rotierende boschimmels (gekrümmte Teile) und gekrümmte Teile unterteilt werden nicht drehende boschimmels usw. Vier Arten.

Die Zugrichtung übt eine Zugkraft auf die Platte durch einen Zug-Schimmel aus, so dass das Plattenmaterial eine ungleichmäßige Zugspannung und Zugspannung erzeugt. Dann dehnt sich die Paßfläche des Blattmaterials und der Spannform allmählich aus, bis sie vollständig an die Spannformoberfläche angepaßt ist. Die anwendbare Aufgabe der Ziehform ist hauptsächlich eine gewisse Plastizität des Herstellungsmaterials. Mit einer großen Oberfläche ändert sich die Krümmung sanft und sanft. Hochwertige doppelt gekrümmte Haut (genaue Form, glatte Stromlinie, stabile Qualität). Die Ziehform ist aufgrund der Verwendung der verwendeten Prozessausrüstung und Ausrüstung relativ einfach, so dass die Kosten niedrig sind und die Flexibilität groß ist; Der Materialausnutzungsgrad und die Produktivität sind jedoch gering.

Flow-Forming ist ein Metall-Drehbearbeitungsprozess. Während der Bearbeitung dreht sich der Rohling aktiv mit dem die Strömung bildenden Schimmel oder der Fließformkopf dreht sich aktiv um den Rohling und den die Strömung bildenden Schimmel. Der Fließformkopf führt eine Vorschubbewegung in Bezug auf den Dorn und den Rohling durch, so dass der Rohling kontinuierlich lokal verformt wird, um den gewünschten hohlen Drehteil zu erhalten.

Formen ist die Verwendung einer gegebenen Form des Schleifwerkzeugs, um ein sekundäres Beschneiden der Produktform durchzuführen. Hauptsächlich reflektiert in der Druckfläche, hüpfende Füße und so weiter. Für einige Materialien gibt es Elastizität, kann nicht die Qualität eines Formteils, die erneute Verarbeitung garantieren.

Das Bördeln ist ein plastisches Bearbeitungsverfahren, das das Material des schmalen Streifenbereichs der Kante des vorfabrizierten Lochs an der Kante des Blechrohlings oder des Barrens in eine vertikale Kante entlang einer Kurve oder einer geraden Linie biegt. Bördeln wird hauptsächlich verwendet, um die Kanten von Teilen zu verstärken, Schneiden, Teile herzustellen, die mit anderen Teilen von Teilen zusammengebaut oder verbunden werden, oder dreidimensionale Teile mit komplexen spezifischen Formen und angemessenem Raum zu haben, und gleichzeitig die Steifigkeit von Teile. Es kann auch als Mittel zur Kontrolle von Rissen oder Falten bei der Bildung von großen Blechen verwendet werden. Daher wurde es weit verbreitet in der Automobil-, Luft- und Raumfahrt-, Elektronik- und Haushaltsgeräte-Industrie verwendet.

Schrumpfung ist ein Stanzverfahren, das den Durchmesser des offenen Endes eines bereits gedehnten, nicht mit einem Flansch versehenen hohlen Elements oder Rohlings verringert. Vor und nach der Schrumpfung sollte der Durchmesser des Werkstückendes nicht zu sehr verändert werden, da sonst das Endmaterial aufgrund der starken Verformung durch die Kompression knittert. Daher erfordern Hälse, deren Grße von einem grßeren Durchmesser auf einen kleineren Durchmesser reduziert worden ist, oft mehrere Einziehungen.

Material

Die Oberflächen- und Eigenschaftseigenschaften der Prägefolie haben einen großen Einfluss auf die Qualität des geprägten Produktes.

Die Anforderungen an Stanzmaterialien sind:

1. Genaue und einheitliche Dicke. Stamping Schimmel Präzision, kleines Spiel, die übermäßige Dicke des Blattes erhöht die Verformungskraft und verursacht das Material zu stecken, oder sogar das konkave schimmel knacken. Das Ausdünnen von Blech beeinflusst die Qualität der fertigen Produkte und bricht sogar beim Ziehen.

2. Glatte Oberfläche, keine Flecken, keine Fehler, keine Kratzer, keine Oberflächenrisse. Alle Oberflächenfehler bleiben auf der Oberfläche des fertigen Werkstücks. Risse können sich beim Biegen, Tiefziehen und Formen ausdehnen, was zu Abfall führt.

3. Einheitliche Streckgrenze, keine offensichtliche Direktionalität. Anisotropie (siehe die plastische Verformung der Folie im Ziehprozess, wie z. B. Tiefziehen, Bördeln, Beulen usw., aufgrund der Entstehung von anisotropen nachgiebigen, plastische Verformung ist inkonsistent, wird eine ungleichmäßige Verformung, so dass die Bildung von ungenau Defekte oder Abfallprodukte.)

4. Die gleichmäßige Dehnung ist hoch. Im Zugversuch wird die Dehnung vor dem Beginn des Dünnhalses an der Probe als gleichmäßige Dehnung bezeichnet. Während des Tiefziehens kann die Verformung eines beliebigen Bereichs des Blattmaterials die gleichmäßige Ausdehnung des Materials nicht überschreiten, da andernfalls eine ungleichmäßige Verformung auftritt.

5. Unteres Flexionsverhältnis. Das Verhältnis der Fließgrenze des Materials zur Festigkeitsgrenze wird als Fließgrenze bezeichnet. Die niedrige Streckgrenze kann nicht nur den Verformungswiderstand verringern, sondern auch die Knitterneigung während des Tiefziehens verringern, die Rückfederung nach dem Biegen verringern und die Genauigkeit des Biegeteils verbessern.

6, geringe Kaltverfestigung. Die Kaltverfestigung, die nach der Kaltverformung auftritt, erhöht den Verformungswiderstand des Materials und macht es schwierig, die Verformung fortzusetzen, so dass im Allgemeinen niedrighärtende Indexbleche verwendet werden. Das Material mit dem hohen Härtungsindex hat eine gute plastische Verformungsstabilität (dh eine gleichförmige plastische Verformung), und eine lokale Rißbildung ist nicht einfach.

In der tatsächlichen Produktion werden üblicherweise Verfahrenstests ähnlich dem Prägeverfahren verwendet. Wie zum Beispiel Tiefzieh-Performance-Test, prall Leistungstest und andere Test-Material Stanzen Leistung, um die Qualität der fertigen Produkte und hohe Erfolgsquote zu gewährleisten.

Schimmels

Die Präzision und der Aufbau der Schimmel beeinflussen direkt die Formgebung und Präzision der Stanzteile, die Herstellungskosten und die Lebensdauer sind wichtige Faktoren, die die Kosten und die Qualität der Stanzteile beeinflussen.Es wird mehr Zeit für die Werkzeugkonstruktion und -fertigung benötigt, was die Produktionsvorlaufzeit verlängert Für neue Stanzteile: Schimmelhalter, Schimmelträger, Führungselementnormierung und Entwicklung von einfachen Formen (für Kleinserien), Mischformen, Mehrlagen-Progressiv-Schimmel (für die Massenproduktion), Die Entwicklung einer schnellen Werkzeugwechseleinrichtung kann die Kosten senken Vorbereitungsaufwand für die Prägung und Verkürzung der Vorbereitungszeit Die fortschrittliche, für die Massenproduktion geeignete Prägetechnologie kann sinnvoll für die Kleinserien- und Mehrsortenproduktion eingesetzt werden.

Professionelle Einstellung

Abgesehen von der Herstellung einer hydraulischen Presse mit dicken Platten wird normalerweise eine mechanische Presse verwendet. Fokussiert auf moderne mechanische Hochgeschwindigkeitsmaschinen mit mehreren Stationen, durch Konfiguration der Maschinen wie Abwickeln, Nivellieren, Produktsammlung und -förderung sowie die Werkzeugbibliothek und die schnelle Werkzeugwechselvorrichtung und die Verwendung von Computerprogrammsteuerung, ein hochproduktives automatisches Stanzen Linie kann gebildet werden.

schmierend

Das allgemeine Werkstück befindet sich im Stanzprozess. Im Stanzprozess, insbesondere während des Kaltumformprozesses, steigt die Temperatur schnell an und es muss eine Schmierung erfolgen. Wenn direktes Stanzen ohne Schmierung verwendet wird, wird die Lebensdauer der Form verkürzt und die Präzision wird zusätzlich zu dem Einfluss der Werkstückbearbeitung reduziert, und dies wird viele Kosten für die Verbesserung der Form mit sich bringen. Aus diesem Grund muss beim Kaltumformstempeln eine Stanzschmierung verwendet werden.

Sichere Produktion

Im Falle der Herstellung von Dutzenden oder Hunderten von Stanzteilen pro Minute, In der kurzen Zeit, um die Fütterung, Stanzen, aus den Stücken, Abfall und andere Prozesse, oft persönliche, Ausrüstung und Qualität Unfälle abzuschließen.

Daher ist eine sichere Produktion beim Stempeln ein sehr wichtiges Thema. Stempelsicherheitsmaßnahmen sind:

1. Um Mechanisierung, automatisches Füttern und Entladen zu erreichen.

2. Stellen Sie mechanische Schutzvorrichtungen auf, um Verletzungen der Hand zu vermeiden. Anwendung von Formschild, automatischer Rückholvorrichtung und manuellen Werkzeugen zum Ein- und Ausladen.

3. Stellen Sie den elektrischen Schutz ein und schalten Sie das Gerät aus. Stellen Sie photoelektrischen oder Luftschleierschutzschalter, zweihändigen oder multi-manuellen Serienstartschalter, Anti-Fehlbedienungsgerät ein.

4. Verbessern Sie die Kupplungs- und Bremsstruktur. Nach Ausgabe des Gefahrensignals können Kurbelwelle, Pleuel und Stempel der Presse sofort gestoppt werden.

Stanzen ist das Aufbringen äußerer Kräfte auf Platten, Streifen, Rohre und Profile durch Pressen und Schimmeln. Plastische Verformung oder Trennung, um die Form und Größe des Werkstücks zu erhalten (Stanzen), um Verarbeitungsverfahren zu bilden. Stanzen und Schmieden sind Kunststoffverarbeitung (oder Druckverarbeitung), zusammen als Schmieden bekannt. Stanzteile sind hauptsächlich warmgewalztes und kaltgewalztes Stahlblech und -streifen. 60 bis 70% des Stahls der Welt sind Plattenmaterialien, von denen die meisten in Produkte eingeprägt sind. Karosserie, Fahrgestell, Kraftstoffbehälter, Heizkörper, Kessel-Dampftrommeln, Containerschalen, Elektromotoren und Elektrogeräte wie Eisenkern-Silizium-Stahlbleche werden gestanzt und bearbeitet. Es gibt auch eine große Anzahl von Stanzteilen in Produkten wie Instrumentierung, Haushaltsgeräten, Fahrrädern, Büromaschinen und Haushaltsgeräten.

Stanzen ist die Verwendung von konventionellen oder speziellen Pressenanlagen Macht, so dass das Blattmaterial in der Form direkt durch die Verformungskraft und Verformung, die Produktionstechnologie von Produktteilen mit bestimmter Form, Größe und Leistung erhalten wird.

Bleche, Formen und Ausrüstung sind die drei Elemente des Stempelns.

Die Stempeltemperatur ist unterteilt in Heißprägen und Kaltprägen.

Ersteres eignet sich für die Blechverarbeitung mit hoher Verformungsfestigkeit und schlechter Plastizität;

Letzteres wird bei Raumtemperatur durchgeführt und ist eine gebräuchliche Stanzmethode für dünne Platten. Es ist eine der Hauptmethoden der Metallkunststoffverarbeitung (oder Druckverarbeitung), und es ist auch mit dem Material verbunden, das Ingenieurtechnologie bildet.

Der zum Stanzen verwendete Schimmel wird als Schimmel bezeichnet. Schimmels sind Spezialwerkzeuge für die chargenweise Bearbeitung von Materialien (Metall oder Nichtmetall) in die benötigten Stanzteile. Schimmel ist sehr wichtig beim Stanzen, es gibt keine Schimmel, die die Anforderungen erfüllen, die Herstellung von Chargenstempeln ist schwierig durchzuführen; Ohne fortschrittliche Schimmels können fortschrittliche Prägeprozesse nicht realisiert werden. Stanzprozesse und Schimmels, Stanzwerkzeuge und Stanzmaterialien sind die drei Elemente des Stempelns. Nur wenn sie kombiniert werden, können Stanzteile erhalten werden.

Stanzindustrie

Die Stanzindustrie ist eine Industrie, die ein sehr breites Spektrum von Industrien umfasst. Es dringt in alle Aspekte der Fertigungsindustrie ein. Im Ausland wird Stanzen als Blechumformung bezeichnet. In unserem Land hat es auch genannt.

Wie ist der Status der chinesischen Stanzindustrie? Die Entwicklung von ausländischen Stempeln, das ist ein Anliegen für uns alle. Die starke Entwicklung des Stempelns sollte der Entwicklung des täglichen Bedarfs für Automobile, Flugzeuge und Haushaltsgeräte zugeschrieben werden.

Technologielevel

Der Stanzmarkt ist sehr unvollkommen und solide. Der Markt für kleine Stanzteile ist in einigen Gebieten im Süden jedoch sehr ausgereift. Ausgehend von der aktuellen Situation hat der chinesische Markt für Stanzteile folgende Probleme:

(1) ein Teil der Überkapazität der Produktionskapazität.

(2) Der Markt für elektrische Haushaltsgeräte und elektrische Stanzteile ist hart umkämpft. Allerdings gibt es nicht viele Unternehmen mit internationaler Wettbewerbsfähigkeit.

(3) Das Gesamtniveau ist niedrig und es fehlt an hochwertigen Technologien. Langsamer technologischer Fortschritt.

(4) Das Niveau der Materialtechnologie, der Formtechnologie, der Schmiertechnologie und der Ausrüstung ist auf einem relativ niedrigen Niveau, weit entfernt von den Bedürfnissen der einheimischen Produktion und Entwicklung.

Verarbeitungsfunktionen

Im Vergleich zu Gussstücken und Schmiedestücken sind Stanzteile dünn, gleichmäßig, leicht und stark. Das Stempeln kann Prozesse erzeugen, die für andere Geräte schwierig herzustellen sind, wie zum Beispiel Werkstücke mit Versteifungen, Rippen, Wellen oder Bördeln, um ihre Steifigkeit zu erhöhen.

Durch den Einsatz von Präzisionswerkzeugen kann die Genauigkeit des Werkstücks bis zu Mikrometer betragen und die Wiederholgenauigkeit und Spezifikationen sind konsistent. Kann aus Loch, Stoß und so weiter ausgestanzt werden.

Kaltstanzteile werden in der Regel nicht mehr geschnitten oder erfordern nur eine geringe Schnittmenge. Die Genauigkeit und der Oberflächenzustand von Heißprägeteilen sind niedriger als die von Kaltprägeteilen, aber sie sind immer noch besser als Gussteile und Schmiedestücke, und die Bearbeitungsmenge ist gering.

Das Stempeln ist eine effiziente Produktionsmethode unter Verwendung von Verbundwerkzeugen, insbesondere von mehrstufigen progressiven Formen. Es können mehrere Stanzprozesse auf einer Presse (Einzelstation oder Mehrplatz) durchgeführt werden, um eine vollautomatische Produktion von Abwickeln, Nivellieren, Stanzen, Umformen und Veredeln zu realisieren. Mit hoher Produktionseffizienz, guten Arbeitsbedingungen und niedrigen Produktionskosten können Hunderte von Stücken pro Minute produziert werden. Im Vergleich zu anderen Methoden der mechanischen Bearbeitung und Kunststoffverarbeitung hat das Stanzen sowohl technisch als auch wirtschaftlich viele einzigartige Vorteile.

Die Hauptleistung ist wie folgt:

(1) Das Prägeverfahren hat eine hohe Produktionseffizienz, bequeme Bedienung und einfache Realisierung von Mechanisierung und Automatisierung. Denn das Stempeln erfolgt mit Hilfe von Schimmel- und Stanzgeräten. Die Anzahl der Hübe herkömmlicher Pressen kann zehnmal pro Minute erreichen, und der Hochgeschwindigkeitsdruck kann Hunderte von Malen oder sogar mehr als 1000 Mal pro Minute erreichen. Und jeder Stanzhub kann ein Stanzteil bekommen.

(2) Da der Schimmel die Maß- und Formgenauigkeit des Prägeteils beim Prägen gewährleistet und die Oberflächenqualität des Prägeteils in der Regel nicht beeinträchtigt, ist die Schimmel Lebensdauer in der Regel länger, so dass die Prägequalität stabil ist, die Austauschbarkeit gut ist, mit der "identischen" Funktion.

(3) Das Stanzen kann Teile mit einer großen Auswahl an Größen und komplexen Formen verarbeiten.

B. Stoppuhren so klein wie Uhren, so groß wie Auto-Längsträger, Abdeckungen usw. Zusätzlich zu dem Kaltverformungs-Härtungseffekt des Materials während des Stanzens sind die Prägefestigkeit und -steifigkeit beide hoch.

(4) Das Stempeln erzeugt im Allgemeinen keine Abfälle, der Materialverbrauch ist geringer und es sind keine weiteren Heizgeräte erforderlich. Daher ist es ein materialsparendes und energiesparendes Verarbeitungsverfahren und die Kosten für das Stempeln von Teilen sind gering.

Aufgrund der Überlegenheit des Stempelns hat die Stanzverarbeitung eine breite Palette von Anwendungen in verschiedenen Bereichen der Volkswirtschaft. Zum Beispiel gibt es Stanzen und Verarbeiten in Luft- und Raumfahrt, Luftfahrt, Militär, Maschinen, Landmaschinen, Elektronik, Information, Eisenbahn, Post und Telekommunikation, Transport, Chemie, Medizintechnik, Haushaltsgeräte und Leichtindustrie. Es wird nicht nur von der gesamten Branche verwendet, sondern jeder hat direkten Kontakt mit Stanzprodukten. Es gibt viele große, mittlere und kleine Stanzteile in Flugzeugen, Zügen, Autos und Traktoren. Karosserie, Rahmen und Felge sind ausgestanzt. Laut einschlägigen Erhebungsstatistiken sind 80% der Fahrräder, Nähmaschinen und Uhren Stanzteile; 90% der Fernseher, Kassettenrekorder und Kameras sind Stanzteile; Es gibt auch Nahrungsmittelmetalloberteile, Stahlverfeinungskessel, Emailschüsseln und rostfreies Stahltischbesteck, von denen alle Produkte mit Formen stempeln; Selbst die Hardware des Computers kann keine Stanzteile haben.

Aufmerksamkeitsproblem

1, Schimmel Probleme

Die zum Stanzen und Bearbeiten verwendeten Formen sind im Allgemeinen spezialisiert. Manchmal erfordert ein komplexes Teil mehrere Sätze von Formen, die bearbeitet und geformt werden müssen. Die Präzision der Werkzeugherstellung ist hoch und die technischen Anforderungen sind hoch. Es ist ein technologieintensives Produkt. Daher können die Vorteile des Stempelns nur im Falle eines großen Produktionsvolumens von Stanzteilen vollständig wiedergegeben werden, um einen besseren wirtschaftlichen Nutzen zu erzielen.

2, Sicherheitsprobleme

Stanzverarbeitung hat auch einige Probleme und Unzulänglichkeiten. Vor allem im Stanzprozess entstehen durch Lärm und Vibrationen zwei Arten von Verschmutzungen, und von Zeit zu Zeit kommt es zu Arbeitsunfallunfällen. Diese Probleme sind jedoch nicht ausschließlich auf den Stanzprozess und die Form selbst zurückzuführen. Sie sind hauptsächlich auf die traditionelle Stanzausrüstung und die manuelle Rückwärtsbedienung zurückzuführen. Mit dem Fortschritt der Wissenschaft und Technologie, insbesondere der Entwicklung der Computertechnologie, mit dem Fortschritt der mechatronischen Technologie werden diese Probleme sicher so schnell wie möglich gelöst werden.

3, hochfestes Stahlprägen

Heutige hochfeste Stähle und höchstfeste Stähle haben eine sehr gute Gewichtsreduzierung von Fahrzeugen erreicht und die Kollisionsfestigkeit und Sicherheitsleistung von Fahrzeugen verbessert. Daher sind sie zu einer wichtigen Entwicklungsrichtung für Automobilstahlprodukte geworden. Mit der Zunahme der Blechfestigkeit neigt das herkömmliche Kaltprägeverfahren jedoch zu Rissen während des Formgebungsverfahrens und kann die Verarbeitungsanforderungen von hochfesten Stahlblechen nicht erfüllen. Für den Fall, dass die Formbedingungen nicht erfüllt werden können, wurden die Warmumformtechniken für ultrahochfeste Stahlbleche international zunehmend stuschimmoldiert. Diese Technologie ist ein neuer Prozess, der Formung, Wärmeübertragung und Gewebetransformation kombiniert. Hauptsächlich durch Verwendung des Hochtemperatur-Austenit-Zustands wird die Plastizität des Folienmaterials erhöht, und die Streckgrenze wird reduziert, und der Formungsprozess wird durch das Schimmel durchgeführt. Das Thermoformen erfordert jedoch eine eingehende Untersuchung von Prozessbedingungen, Metallphasenübergängen und CAE-Analysetechnologien. Gegenwärtig wird diese Technologie von ausländischen Herstellern monopolisiert, und die Entwicklung im Inland verläuft langsam.

Lösungen

In der Vergangenheit war man bei der Herstellung von tiefgezogenen oder nachbearbeiteten Teilen davon überzeugt, dass druckbeständige (EP) Schmierstoffe die beste Wahl für den Schutz der Form sind. Schwefel- und Chlor-EP-Additive wurden in reine Öle gemischt, um die Lebensdauer der Schimmelpilze zu erhöhen. Mit dem Aufkommen von neuen Metallen, hochfesten Stählen und strengen Umweltschutzanforderungen wurde jedoch der Wert von EP-Schmiermitteln auf Ölbasis verringert und sogar der Markt verloren.

Beim Formen von hochfestem Stahl bei hohen Temperaturen verlieren EP-Schmierstoffe auf Ölbasis ihre Eigenschaften und können bei extremen Temperaturanwendungen keine physikalischen Formschutzmembranen bereitstellen. Das extrem feste Hochtemperatur-Polymerschmiermittel vom Typ IRMCO kann den notwendigen Schutz bieten. Wenn das Metall in dem Präge-Schimmel verformt wird und die Temperatur ansteigt, wird das EP-Schmieröl auf Ölbasis dünner und erreicht manchmal einen Flammpunkt oder eine Verbrennung (Rauch). Das Aufsprühen von wasserbasiertem IRMCO-Gleitmittel beginnt im Allgemeinen mit viel niedriger Konsistenz. Wenn die Temperatur während des Formprozesses ansteigt, wird sie dicker und zäher. Tatsächlich weist das hochmolekulare Polymer-Extremtemperaturschmiermittel eine "Wärmesucheigenschaft" auf und haftet an dem Metall, um eine Membran zu bilden, die die Reibung verringern kann. Diese Schutzbarriere ermöglicht das Dehnen des Werkstücks, um Reibung und Metallfluss während des Formens der anspruchsvollsten Teile zu verhindern, ohne zu reißen und zu kleben. Effektiv schützen die form, verlängern die lebensdauer der form und erhöhen die stärke der prägung.

Prozessklassifizierung

Das Stempeln wird hauptsächlich nach dem Prozess klassifiziert und kann in zwei Hauptkategorien unterteilt werden: Trennprozess und Formprozess.

Der Trennvorgang wird auch als Blanking bezeichnet. Ihr Zweck ist es, die Stanzteile entlang einer bestimmten Kontur vom Blechmaterial zu trennen und gleichzeitig die Qualitätsanforderungen der Trennstrecke zu gewährleisten.

Der Zweck des Formprozesses besteht darin, die Folie plastisch zu verformen, ohne den Rohling zu brechen, um ein Werkstück der gewünschten Form und Größe herzustellen.

In der tatsächlichen Produktion werden häufig eine Vielzahl von Prozessen auf ein Werkstück angewendet. So wie Stanzen, Biegen, Scheren, Dehnen, Ausbeulen, Spinnen und Rektifizieren sind mehrere wichtige Stanzprozesse.

Trennungsprozess

Ausblenden

Es ist ein grundlegender Prägeprozess, der eine Form zum Trennen von Materialien verwendet. Es kann direkt zu flachen Teilen verarbeitet werden. Oder fertigen Sie Rohlinge für andere Stanzvorgänge wie Biegen, Tiefziehen, Umformen usw. an. Sie können die geformten Stanzteile auch schneiden und trimmen. Stanzen ist weit verbreitet in der Automobil-, Haushaltsgeräte-, Elektronik-, Instrumenten-, Maschinen-, Eisenbahn-, Kommunikations-, Chemie-, Leichtindustrie, Textilien, Luft- und Raumfahrt und anderen industriellen Bereichen. Die Stanzverarbeitung macht etwa 50% bis 60% des gesamten Stanzprozesses aus.

Bildungsprozess

Biegen: Ein Blech, Rohre und Profile in einem Winkel gebogen, Krümmung und Form Plasticity Formverfahren. Biegen ist einer der Hauptprozesse, die bei der Herstellung von Stanzteilen weit verbreitet sind. Das Biegen von Metallmaterialien ist im Wesentlichen ein elasto-plastischer Verformungsprozess. Nach dem Entladen erzeugt das Werkstück eine elastische Verformung in Richtung der Rückstellung, genannt Rebound. Die Auswirkung der Rückfederung auf die Genauigkeit des Werkstücks ist die Schlüsseltechnologie, die beim Biegeprozess berücksichtigt werden muss.

Tiefziehen wird auch Zeichnen oder Rollen genannt. Nach der Verwendung eines Musters zum Stanzen wird der resultierende flache Rohling zu einem Stanzverfahren für einen offenen Hohlkörper.

Mit dem Ziehprozess können zylindrische, gestufte, konische, sphärische, kastenförmige und andere unregelmäßig geformte dünnwandige Teile hergestellt werden.

Wenn es mit anderen Umformverfahren zusammenarbeitet, kann es auch Teile mit extrem komplexen Formen herstellen.

In der Stanzproduktion gibt es viele Arten von Ziehteilen. Aufgrund ihrer unterschiedlichen geometrischen Eigenschaften haben die Lage der Verformungszone, die Art der Verformung, die Verteilung der Verformung und der Spannungszustand und die Verteilung der verschiedenen Teile des Knüppels erhebliche, wenn nicht sogar wesentliche Unterschiede. Daher sind die Prozessparameter, die Anzahl der Prozesse und die Verfahren zur Sequenzbestimmung sowie die Konstruktionsprinzipien und -methoden nicht identisch. Entsprechend den Eigenschaften der Verformungsmechanik können verschiedene Ziehteile in geradwandige rotierende boschimmels (zylindrische Stücke), geradwandige nicht rotierende boschimmels (kastenförmige boschimmels), gekrümmte rotierende boschimmels (gekrümmte Teile) und gekrümmte Teile unterteilt werden nicht drehende boschimmels usw. Vier Arten.

Die Zugrichtung übt eine Zugkraft auf die Platte durch einen Zug-Schimmel aus, so dass das Plattenmaterial eine ungleichmäßige Zugspannung und Zugspannung erzeugt. Dann dehnt sich die Paßfläche des Blattmaterials und der Spannform allmählich aus, bis sie vollständig an die Spannformoberfläche angepaßt ist. Die anwendbare Aufgabe der Ziehform ist hauptsächlich eine gewisse Plastizität des Herstellungsmaterials. Mit einer großen Oberfläche ändert sich die Krümmung sanft und sanft. Hochwertige doppelt gekrümmte Haut (genaue Form, glatte Stromlinie, stabile Qualität). Die Ziehform ist aufgrund der Verwendung der verwendeten Prozessausrüstung und Ausrüstung relativ einfach, so dass die Kosten niedrig sind und die Flexibilität groß ist; Der Materialausnutzungsgrad und die Produktivität sind jedoch gering.

Flow-Forming ist ein Metall-Drehbearbeitungsprozess. Während der Bearbeitung dreht sich der Rohling aktiv mit dem die Strömung bildenden Schimmel oder der Fließformkopf dreht sich aktiv um den Rohling und den die Strömung bildenden Schimmel. Der Fließformkopf führt eine Vorschubbewegung in Bezug auf den Dorn und den Rohling durch, so dass der Rohling kontinuierlich lokal verformt wird, um den gewünschten hohlen Drehteil zu erhalten.

Formen ist die Verwendung einer gegebenen Form des Schleifwerkzeugs, um ein sekundäres Beschneiden der Produktform durchzuführen. Hauptsächlich reflektiert in der Druckfläche, hüpfende Füße und so weiter. Für einige Materialien gibt es Elastizität, kann nicht die Qualität eines Formteils, die erneute Verarbeitung garantieren.

Das Bördeln ist ein plastisches Bearbeitungsverfahren, das das Material des schmalen Streifenbereichs der Kante des vorfabrizierten Lochs an der Kante des Blechrohlings oder des Barrens in eine vertikale Kante entlang einer Kurve oder einer geraden Linie biegt. Bördeln wird hauptsächlich verwendet, um die Kanten von Teilen zu verstärken, Schneiden, Teile herzustellen, die mit anderen Teilen von Teilen zusammengebaut oder verbunden werden, oder dreidimensionale Teile mit komplexen spezifischen Formen und angemessenem Raum zu haben, und gleichzeitig die Steifigkeit von Teile. Es kann auch als Mittel zur Kontrolle von Rissen oder Falten bei der Bildung von großen Blechen verwendet werden. Daher wurde es weit verbreitet in der Automobil-, Luft- und Raumfahrt-, Elektronik- und Haushaltsgeräte-Industrie verwendet.

Schrumpfung ist ein Stanzverfahren, das den Durchmesser des offenen Endes eines bereits gedehnten, nicht mit einem Flansch versehenen hohlen Elements oder Rohlings verringert. Vor und nach der Schrumpfung sollte der Durchmesser des Werkstückendes nicht zu sehr verändert werden, da sonst das Endmaterial aufgrund der starken Verformung durch die Kompression knittert. Daher erfordern Hälse, deren Grße von einem grßeren Durchmesser auf einen kleineren Durchmesser reduziert worden ist, oft mehrere Einziehungen.

Material

Die Oberflächen- und Eigenschaftseigenschaften der Prägefolie haben einen großen Einfluss auf die Qualität des geprägten Produktes.

Die Anforderungen an Stanzmaterialien sind:

1. Genaue und einheitliche Dicke. Stamping Schimmel Präzision, kleines Spiel, die übermäßige Dicke des Blattes erhöht die Verformungskraft und verursacht das Material zu stecken, oder sogar das konkave schimmel knacken. Das Ausdünnen von Blech beeinflusst die Qualität der fertigen Produkte und bricht sogar beim Ziehen.

2. Glatte Oberfläche, keine Flecken, keine Fehler, keine Kratzer, keine Oberflächenrisse. Alle Oberflächenfehler bleiben auf der Oberfläche des fertigen Werkstücks. Risse können sich beim Biegen, Tiefziehen und Formen ausdehnen, was zu Abfall führt.

3. Einheitliche Streckgrenze, keine offensichtliche Direktionalität. Anisotropie (siehe die plastische Verformung der Folie im Ziehprozess, wie z. B. Tiefziehen, Bördeln, Beulen usw., aufgrund der Entstehung von anisotropen nachgiebigen, plastische Verformung ist inkonsistent, wird eine ungleichmäßige Verformung, so dass die Bildung von ungenau Defekte oder Abfallprodukte.)

4. Die gleichmäßige Dehnung ist hoch. Im Zugversuch wird die Dehnung vor dem Beginn des Dünnhalses an der Probe als gleichmäßige Dehnung bezeichnet. Während des Tiefziehens kann die Verformung eines beliebigen Bereichs des Blattmaterials die gleichmäßige Ausdehnung des Materials nicht überschreiten, da andernfalls eine ungleichmäßige Verformung auftritt.

5. Unteres Flexionsverhältnis. Das Verhältnis der Fließgrenze des Materials zur Festigkeitsgrenze wird als Fließgrenze bezeichnet. Die niedrige Streckgrenze kann nicht nur den Verformungswiderstand verringern, sondern auch die Knitterneigung während des Tiefziehens verringern, die Rückfederung nach dem Biegen verringern und die Genauigkeit des Biegeteils verbessern.

6, geringe Kaltverfestigung. Die Kaltverfestigung, die nach der Kaltverformung auftritt, erhöht den Verformungswiderstand des Materials und macht es schwierig, die Verformung fortzusetzen, so dass im Allgemeinen niedrighärtende Indexbleche verwendet werden. Das Material mit dem hohen Härtungsindex hat eine gute plastische Verformungsstabilität (dh eine gleichförmige plastische Verformung), und eine lokale Rißbildung ist nicht einfach.

In der tatsächlichen Produktion werden üblicherweise Verfahrenstests ähnlich dem Prägeverfahren verwendet. Wie zum Beispiel Tiefzieh-Performance-Test, prall Leistungstest und andere Test-Material Stanzen Leistung, um die Qualität der fertigen Produkte und hohe Erfolgsquote zu gewährleisten.

Schimmels

Die Präzision und der Aufbau der Schimmel beeinflussen direkt die Formgebung und Präzision der Stanzteile, die Herstellungskosten und die Lebensdauer sind wichtige Faktoren, die die Kosten und die Qualität der Stanzteile beeinflussen.Es wird mehr Zeit für die Werkzeugkonstruktion und -fertigung benötigt, was die Produktionsvorlaufzeit verlängert Für neue Stanzteile: Schimmelhalter, Schimmelträger, Führungselementnormierung und Entwicklung von einfachen Formen (für Kleinserien), Mischformen, Mehrlagen-Progressiv-Schimmel (für die Massenproduktion), Die Entwicklung einer schnellen Werkzeugwechseleinrichtung kann die Kosten senken Vorbereitungsaufwand für die Prägung und Verkürzung der Vorbereitungszeit Die fortschrittliche, für die Massenproduktion geeignete Prägetechnologie kann sinnvoll für die Kleinserien- und Mehrsortenproduktion eingesetzt werden.

Abgesehen von der Herstellung einer hydraulischen Presse mit dicken Platten wird normalerweise eine mechanische Presse verwendet. Fokussiert auf moderne mechanische Hochgeschwindigkeitsmaschinen mit mehreren Stationen, durch Konfiguration der Maschinen wie Abwickeln, Nivellieren, Produktsammlung und -förderung sowie die Werkzeugbibliothek und die schnelle Werkzeugwechselvorrichtung und die Verwendung von Computerprogrammsteuerung, ein hochproduktives automatisches Stanzen Linie kann gebildet werden.

schmierend

Das allgemeine Werkstück befindet sich im Stanzprozess. Im Stanzprozess, insbesondere während des Kaltumformprozesses, steigt die Temperatur schnell an und es muss eine Schmierung erfolgen. Wenn direktes Stanzen ohne Schmierung verwendet wird, wird die Lebensdauer der Form verkürzt und die Präzision wird zusätzlich zu dem Einfluss der Werkstückbearbeitung reduziert, und dies wird viele Kosten für die Verbesserung der Form mit sich bringen. Aus diesem Grund muss beim Kaltumformstempeln eine Stanzschmierung verwendet werden.

Sichere Produktion

Im Falle der Herstellung von Dutzenden oder Hunderten von Stanzteilen pro Minute, In der kurzen Zeit, um die Fütterung, Stanzen, aus den Stücken, Abfall und andere Prozesse, oft persönliche, Ausrüstung und Qualität Unfälle abzuschließen.

Daher ist eine sichere Produktion beim Stempeln ein sehr wichtiges Thema. Stempelsicherheitsmaßnahmen sind:

1. Um Mechanisierung, automatisches Füttern und Entladen zu erreichen.

2. Stellen Sie mechanische Schutzvorrichtungen auf, um Verletzungen der Hand zu vermeiden. Anwendung von Formschild, automatischer Rückholvorrichtung und manuellen Werkzeugen zum Ein- und Ausladen.

3. Stellen Sie den elektrischen Schutz ein und schalten Sie das Gerät aus. Stellen Sie photoelektrischen oder Luftschleierschutzschalter, zweihändigen oder multi-manuellen Serienstartschalter, Anti-Fehlbedienungsgerät ein.

4. Verbessern Sie die Kupplungs- und Bremsstruktur. Nach Ausgabe des Gefahrensignals können Kurbelwelle, Pleuel und Stempel der Presse sofort gestoppt werden.