Spanbruch Problem In CNC-Drehen

Ob das Zerbrechen der Werkzeugspäne zuverlässig ist oder nicht, hat großen Einfluss auf die normale Produktion und die Sicherheit des Bedieners. Während des Schneidvorgangs spritzt der Span und verletzt Menschen, und es ist leicht, die Werkzeugmaschine zu beschädigen. Lange Spänestreifen können um das Werkstück oder das Werkzeug gewickelt werden, wodurch das Werkstück leicht zerkratzt, das Werkzeug beschädigt und sogar die Arbeitssicherheit beeinträchtigt werden kann. Bei automatischen Bearbeitungsmaschinen wie CNC-Werkzeugmaschinen (Bearbeitungszentren) ist das Problem des Spanbruchs aufgrund der großen Anzahl von Werkzeugen und der engen Verbindung zwischen dem Werkzeughalter und dem Werkzeug noch wichtiger. Solange der Spanbruch eines der Messer unzuverlässig ist, kann dies den automatischen Umlauf der Werkzeugmaschine beschädigen oder sogar den normalen Betrieb der gesamten Linie zerstören. Daher muss beim Entwerfen, Auswählen oder Schärfen des Werkzeugs die Zuverlässigkeit des Spanbrechers berücksichtigt werden. Für CNC-Werkzeugmaschinen (Bearbeitungszentren) usw. sollten folgende Anforderungen erfüllt sein:

Späne dürfen nicht um das Werkzeug, das Werkstück und die angrenzenden Werkzeuge und Geräte gewickelt werden.

Splitter dürfen nicht spritzen, um die Sicherheit des Bedieners und des Beobachters zu gewährleisten.

Während des Schlichtens darf das Zerspanen die bearbeitete Oberfläche des Werkstücks nicht zerkratzen und die Qualität der bearbeiteten Oberfläche beeinträchtigen.

Stellen Sie die vorgegebene Lebensdauer des Werkzeugs sicher, tragen Sie es nicht vorzeitig ab und versuchen Sie, eine Beschädigung zu vermeiden.

Wenn der Span herausfließt, behindert er das Einspritzen der Schneidflüssigkeit nicht;

Chipping zerkratzt keine Maschinenschienen oder andere Komponenten.

Aufgrund der Erfüllung der obigen Anforderungen stellen unterschiedliche Werkzeuge unterschiedliche Anforderungen an die Einspannlänge. Beispielsweise beträgt die maximale Spänelänge eines allgemeinen Rohdrehstahls ungefähr 100 mm; Das Feindrehen sollte etwas länger dauern. Um eine übermäßige Zerkleinerung von Spänen zu vermeiden, lassen sich einige wichtige Teile der Maschinenführungsschiene und der Werkzeugeinrichtung (z. B. die Referenzfläche) leicht einbetten, was nicht nur zusätzliche Schutzvorrichtungen erfordert, sondern auch gewisse Schwierigkeiten beim Entfernen der Späne mit sich bringt.

Erstens: Klassifizierung von Späneformen

Abhängig von den spezifischen Bedingungen des Werkstückmaterials, der Werkzeuggeometrie und der Schnittmenge hat die Spanform im Allgemeinen:

Streifenförmige Späne, C-förmige Späne, Spänespäne, Pagodenvolumen-Späne, Haarstreifen-Rollenspäne, lange feste Schraubenspäne, Spiralspäne usw. (siehe Abbildung 1).

1) Streifenförmige Späne (siehe Abbildung 1a):

Wenn plastische Metallmaterialien mit hoher Geschwindigkeit geschnitten werden und keine Spanbruchmaßnahmen ergriffen werden, können leicht bandförmige Späne gebildet werden, die durchgehend sind und sich häufig um das Werkstück oder Werkzeug wickeln, das leicht zu kratzen ist. Die Oberfläche des Werkstücks oder die Schneide des Werkzeugs wird beschädigt und sogar die Person wird verletzt. Daher ist es notwendig, die Bildung von streifenförmigen Spänen zu vermeiden.

Manchmal ist es jedoch wünschenswert, streifenförmige Späne zu erhalten, damit die Späne reibungslos abgegeben werden können. Wenn beispielsweise Sacklöcher auf einer vertikalen Trampolin gelegt.

(2) C-förmige Späne (siehe Abbildung 1 b):

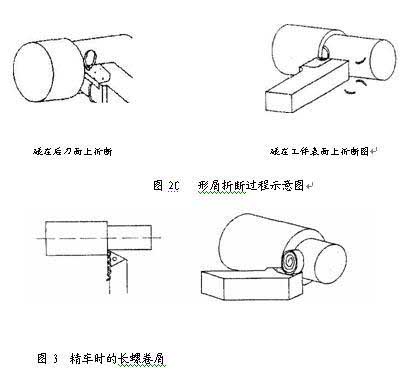

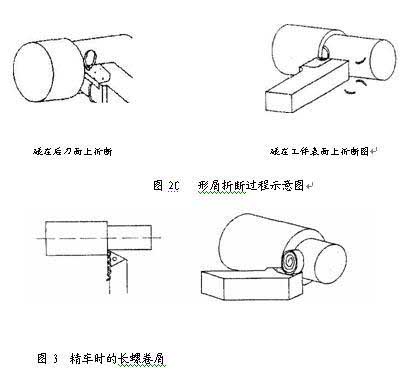

Beim Drehen von Werkstoffen aus Kohlenstoffstahl und legiertem Stahl lassen sich leicht C-förmige Späne bilden, wenn ein Drehwerkzeug mit einem Spanbrecher verwendet wird. C-förmige Späne haben keine Nachteile von Bandspänen. Die meisten C-förmigen Späne brechen jedoch durch Kollision mit der Flanke des Drehwerkzeugs oder der Oberfläche des Werkstücks (siehe Abbildung 2). Spänehochfrequenzbrüche und -brüche können die Glätte des Schneidprozesses beeinträchtigen und somit die Rauheit der bearbeiteten Oberfläche beeinträchtigen. Daher ist es im Allgemeinen unerwünscht, während der Endbearbeitung C-förmige Späne zu erhalten. Es ist wünschenswert, lange Spiralspäne zu erhalten (siehe Abbildung 3), um den Schneidprozess reibungsloser zu gestalten.

(3) Frühlingsrollen-Späne (siehe Abbildung 1f):

Auf einer Hochleistungsdrehmaschine wird der Stahl mit einer großen Schnittiefe und einem großen Vorschub geschnitten. Die Späne sind breit und dick. Wenn C-förmige Späne gebildet werden, kann die Schneide leicht beschädigt werden und es können sogar Personen gespritzt und verletzt werden. Daher wird der Bogenradius des Rillenbodens des Spanbrechers gewöhnlich vergrößert, so dass der Span in eine Feder (siehe 4) kollidiert und auf der bearbeiteten Oberfläche bricht und durch sein eigenes Gewicht fällt.

(4) lange aufgewickelte Späne (siehe Abbildung 1e):

Der Entstehungsprozess von langem, eng gewalztem Späne ist relativ stabil, und die Reinigung ist auch bequem, da dies eine gute Spanform auf einer herkömmlichen Drehmaschine ist.

(5) Pagodenwalzenspäne [Siehe Abbildung 1d):

Diese Art von Span ist für die CNC-Bearbeitung, für Werkzeugmaschinen oder für die automatische Drahtbearbeitung wünschenswert, da sich solche Späne nicht um das Werkzeug und das Werkstück wickeln. Auch die Reinigung ist bequem.

Späne dürfen nicht um das Werkzeug, das Werkstück und die angrenzenden Werkzeuge und Geräte gewickelt werden.

Splitter dürfen nicht spritzen, um die Sicherheit des Bedieners und des Beobachters zu gewährleisten.

Während des Schlichtens darf das Zerspanen die bearbeitete Oberfläche des Werkstücks nicht zerkratzen und die Qualität der bearbeiteten Oberfläche beeinträchtigen.

Stellen Sie die vorgegebene Lebensdauer des Werkzeugs sicher, tragen Sie es nicht vorzeitig ab und versuchen Sie, eine Beschädigung zu vermeiden.

Wenn der Span herausfließt, behindert er das Einspritzen der Schneidflüssigkeit nicht;

Chipping zerkratzt keine Maschinenschienen oder andere Komponenten.

Aufgrund der Erfüllung der obigen Anforderungen stellen unterschiedliche Werkzeuge unterschiedliche Anforderungen an die Einspannlänge. Beispielsweise beträgt die maximale Spänelänge eines allgemeinen Rohdrehstahls ungefähr 100 mm; Das Feindrehen sollte etwas länger dauern. Um eine übermäßige Zerkleinerung von Spänen zu vermeiden, lassen sich einige wichtige Teile der Maschinenführungsschiene und der Werkzeugeinrichtung (z. B. die Referenzfläche) leicht einbetten, was nicht nur zusätzliche Schutzvorrichtungen erfordert, sondern auch gewisse Schwierigkeiten beim Entfernen der Späne mit sich bringt.

Erstens: Klassifizierung von Späneformen

Abhängig von den spezifischen Bedingungen des Werkstückmaterials, der Werkzeuggeometrie und der Schnittmenge hat die Spanform im Allgemeinen:

Streifenförmige Späne, C-förmige Späne, Spänespäne, Pagodenvolumen-Späne, Haarstreifen-Rollenspäne, lange feste Schraubenspäne, Spiralspäne usw. (siehe Abbildung 1).

1) Streifenförmige Späne (siehe Abbildung 1a):

Wenn plastische Metallmaterialien mit hoher Geschwindigkeit geschnitten werden und keine Spanbruchmaßnahmen ergriffen werden, können leicht bandförmige Späne gebildet werden, die durchgehend sind und sich häufig um das Werkstück oder Werkzeug wickeln, das leicht zu kratzen ist. Die Oberfläche des Werkstücks oder die Schneide des Werkzeugs wird beschädigt und sogar die Person wird verletzt. Daher ist es notwendig, die Bildung von streifenförmigen Spänen zu vermeiden.

Manchmal ist es jedoch wünschenswert, streifenförmige Späne zu erhalten, damit die Späne reibungslos abgegeben werden können. Wenn beispielsweise Sacklöcher auf einer vertikalen Trampolin gelegt.

(2) C-förmige Späne (siehe Abbildung 1 b):

Beim Drehen von Werkstoffen aus Kohlenstoffstahl und legiertem Stahl lassen sich leicht C-förmige Späne bilden, wenn ein Drehwerkzeug mit einem Spanbrecher verwendet wird. C-förmige Späne haben keine Nachteile von Bandspänen. Die meisten C-förmigen Späne brechen jedoch durch Kollision mit der Flanke des Drehwerkzeugs oder der Oberfläche des Werkstücks (siehe Abbildung 2). Spänehochfrequenzbrüche und -brüche können die Glätte des Schneidprozesses beeinträchtigen und somit die Rauheit der bearbeiteten Oberfläche beeinträchtigen. Daher ist es im Allgemeinen unerwünscht, während der Endbearbeitung C-förmige Späne zu erhalten. Es ist wünschenswert, lange Spiralspäne zu erhalten (siehe Abbildung 3), um den Schneidprozess reibungsloser zu gestalten.

(3) Frühlingsrollen-Späne (siehe Abbildung 1f):

Auf einer Hochleistungsdrehmaschine wird der Stahl mit einer großen Schnittiefe und einem großen Vorschub geschnitten. Die Späne sind breit und dick. Wenn C-förmige Späne gebildet werden, kann die Schneide leicht beschädigt werden und es können sogar Personen gespritzt und verletzt werden. Daher wird der Bogenradius des Rillenbodens des Spanbrechers gewöhnlich vergrößert, so dass der Span in eine Feder (siehe 4) kollidiert und auf der bearbeiteten Oberfläche bricht und durch sein eigenes Gewicht fällt.

(4) lange aufgewickelte Späne (siehe Abbildung 1e):

Der Entstehungsprozess von langem, eng gewalztem Späne ist relativ stabil, und die Reinigung ist auch bequem, da dies eine gute Spanform auf einer herkömmlichen Drehmaschine ist.

(5) Pagodenwalzenspäne [Siehe Abbildung 1d):

Diese Art von Span ist für die CNC-Bearbeitung, für Werkzeugmaschinen oder für die automatische Drahtbearbeitung wünschenswert, da sich solche Späne nicht um das Werkzeug und das Werkstück wickeln. Auch die Reinigung ist bequem.