Praezisions-Aussengewinde Axial Machining Experiment

Das oben erwähnte axiale Schichtbearbeitungsverfahren wird angewendet, und die linke und rechte Gewindefläche werden durch Schneiden der linken bzw. rechten Bearbeitungskante gebildet. Nach dem Verfahren der Prozessauslegung wurden zwei verschiedene Verfahren der Schlichtbearbeitungstechnologie entwickelt, um das Vergleichsversuch zum Schlichten von Außengewinden mit großer Steigung durchzuführen. Vorbereitung der Teststücke zum Drehen von Gewinden mit großer Steigung. Das Material des Teststücks ist eine 35Cr Mo-Vergütungsbehandlung. Die Struktur ist ein rechtshändiges trapezförmiges Außengewinde, Anzahl der Köpfe 1, Gewindelänge 160 mm, großer Durchmesser 120 mm, Durchmesser 104 mm, der mittlere Durchmesser beträgt 112 mm, die Steigung beträgt 16 mm, Der halbe Zahnwinkel beträgt 15 ° und die Gewindenutbreite 6,33 mm.

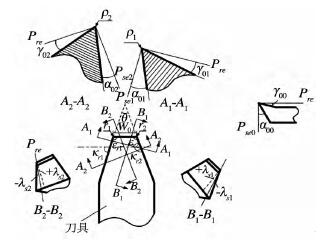

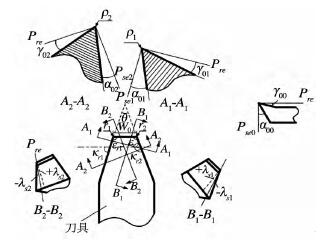

Es wurden zwei Werkzeuge zum Drehen der linken und rechten Gewindefläche eines trapezförmigen Außengewindes mit einer Steigung von 16 mm entworfen und geschliffen. Das Gebrauchsmuster verwendet einen austauschbaren Fräser mit Federkopf und das Material ist Schnellarbeitsstahl (W18Cr4V), der am Fräserkörper montiert und demontiert werden kann. Der Teil, an dem die beiden Werkzeuge am Schneiden beteiligt sind, setzt sich aus der Oberkante und der linken und rechten Schneidkante zusammen. Die spezifische Struktur ist in Fig. 3 gezeigt.

Bild 3. Struktur der Werkzeugschneide

In dem Bild,

Pre: Grundfläche,

Pse0: die Schnittebene der Hauptschneide,

Pse1: die Schnittebene für die linke Schneide,

Pse2: die Schnittebene für die rechte Schneide,

W0: die Länge der oberen Schneide,

θ: der Winkel zwischen der linken und der rechten Schneidkante,

λs: ist der Blattneigungswinkel,

γ00: ist der Spanwinkel der oberen Schneide,

γ01: ist der Spanwinkel des linken Schneidkante,

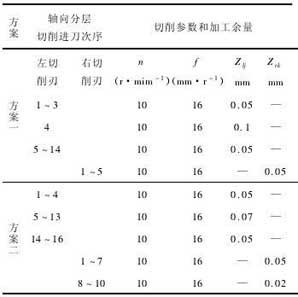

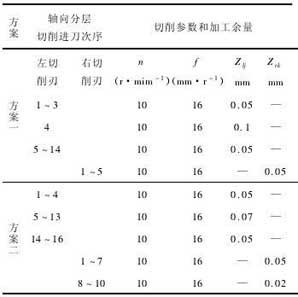

Bei Verwendung der beiden oben genannten Werkzeuge auf der CA6140-Drehmaschine beträgt die Drehzahl n 10 U / min, wodurch die Schnitttiefe des Werkzeugs mit der Tiefe der Werkstückgewindenut übereinstimmt. Die Proben werden bearbeitet, indem das Werkzeug links und rechts gedreht und die Schneide Schicht für Schicht entlang einer Seite der Achse gedreht wird. Bis die Rauheit der bearbeiteten Oberfläche des linken und rechten Gewindes und der Fehler des Gewindedurchmessers unterhalb des vorgegebenen Verarbeitungsqualitätsindex gesteuert werden. Die zwei Schnittschemata sind in Tabelle 4 gezeigt.

Bei Verwendung der beiden oben genannten Werkzeuge auf der CA6140-Drehmaschine beträgt die Drehzahl n 10 U / min, wodurch die Schnitttiefe des Werkzeugs mit der Tiefe der Werkstückgewindenut übereinstimmt. Die Proben werden bearbeitet, indem das Werkzeug links und rechts gedreht und die Schneide Schicht für Schicht entlang einer Seite der Achse gedreht wird. Bis die Rauheit der bearbeiteten Oberfläche des linken und rechten Gewindes und der Fehler des Gewindedurchmessers unterhalb des vorgegebenen Verarbeitungsqualitätsindex gesteuert werden. Die zwei Schnittschemata sind in Tabelle 4 gezeigt.

4, Gewinde axiale Schichtschneiden Testergebnisse

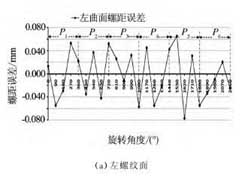

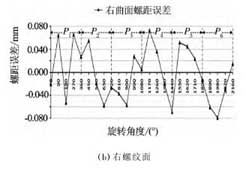

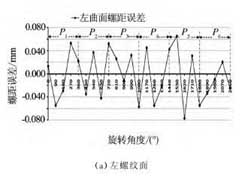

Das obige Experiment erhält die Steigungsfehlerdatenkurve der linken und rechten Gewindefläche der Schraube, wie in Fig. 4 gezeigt.

Wie in Abbildung 4, Szenario 1, dargestellt, beträgt der Schwankungsbereich des linken Flächenteilungsfehlers -0,019 ~ 0,019 mm.

Der Schwankungsbereich des Teilungsfehlers der rechten Fläche beträgt -0,017 bis 0,019 mm. Der Teilungsfehler des Schneidens der linken Kante ist größer als der des Schneidens der rechten Kante und die rechte Seite ist dichter als die linke Seite. Unter diesen ist der Steigungsfehler der rechten Oberfläche besser als der der linken Oberfläche, und beide liegen zwischen -0,02 und 0,02 mm.

Erfüllen Sie die Verarbeitungsanforderungen.

Abbildung 5 Schema 2 Versuchsergebnisse der Fadenoberfläche Steigungsfehler

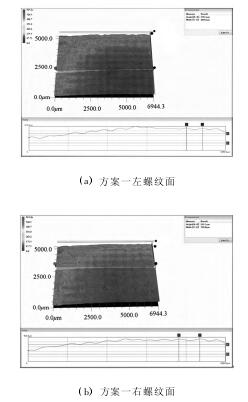

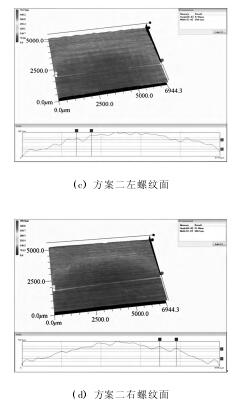

Bild 6 Vergleich der Oberflächentopographie der linken und rechten Gewindefläche

Es wurden zwei Werkzeuge zum Drehen der linken und rechten Gewindefläche eines trapezförmigen Außengewindes mit einer Steigung von 16 mm entworfen und geschliffen. Das Gebrauchsmuster verwendet einen austauschbaren Fräser mit Federkopf und das Material ist Schnellarbeitsstahl (W18Cr4V), der am Fräserkörper montiert und demontiert werden kann. Der Teil, an dem die beiden Werkzeuge am Schneiden beteiligt sind, setzt sich aus der Oberkante und der linken und rechten Schneidkante zusammen. Die spezifische Struktur ist in Fig. 3 gezeigt.

Bild 3. Struktur der Werkzeugschneide

In dem Bild,

Pre: Grundfläche,

Pse0: die Schnittebene der Hauptschneide,

Pse1: die Schnittebene für die linke Schneide,

Pse2: die Schnittebene für die rechte Schneide,

W0: die Länge der oberen Schneide,

θ: der Winkel zwischen der linken und der rechten Schneidkante,

λs: ist der Blattneigungswinkel,

γ00: ist der Spanwinkel der oberen Schneide,

γ01: ist der Spanwinkel des linken Schneidkante,

γ02: wird die rechte Schneide Spanwinkel,

α00: ist der Rückenwinkel des oberen Schneidkante,

α01: ist die linke Ecke der Schneide,

α02: ist der hintere Winkel der rechten Schneide,

εr1: der Schneidenwinkel der linken Schneide,

εr1: ist der rechte Schneidenwinkel.

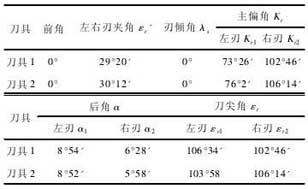

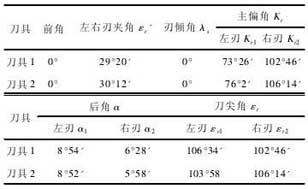

Die Werkzeuggeometrie, ist in Tabelle 3 gezeigt.

Tabelle 3 Werkzeuggeometrie Winkel

α00: ist der Rückenwinkel des oberen Schneidkante,

α01: ist die linke Ecke der Schneide,

α02: ist der hintere Winkel der rechten Schneide,

εr1: der Schneidenwinkel der linken Schneide,

εr1: ist der rechte Schneidenwinkel.

Die Werkzeuggeometrie, ist in Tabelle 3 gezeigt.

Tabelle 3 Werkzeuggeometrie Winkel

Tabelle 4 Versuchsplan zum Abschluss

4, Gewinde axiale Schichtschneiden Testergebnisse

Das obige Experiment erhält die Steigungsfehlerdatenkurve der linken und rechten Gewindefläche der Schraube, wie in Fig. 4 gezeigt.

Abbildung 4 Schema 1, experimentelle Ergebnisse des Gewindesteigungsfehlers

Wie in Abbildung 4, Szenario 1, dargestellt, beträgt der Schwankungsbereich des linken Flächenteilungsfehlers -0,019 ~ 0,019 mm.

Der Schwankungsbereich des Teilungsfehlers der rechten Fläche beträgt -0,017 bis 0,019 mm. Der Teilungsfehler des Schneidens der linken Kante ist größer als der des Schneidens der rechten Kante und die rechte Seite ist dichter als die linke Seite. Unter diesen ist der Steigungsfehler der rechten Oberfläche besser als der der linken Oberfläche, und beide liegen zwischen -0,02 und 0,02 mm.

Erfüllen Sie die Verarbeitungsanforderungen.

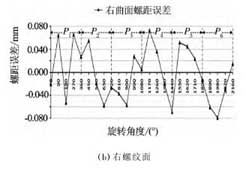

Abbildung 5 Schema 2 Versuchsergebnisse der Fadenoberfläche Steigungsfehler

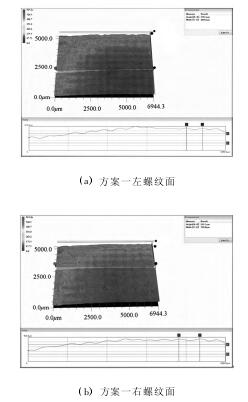

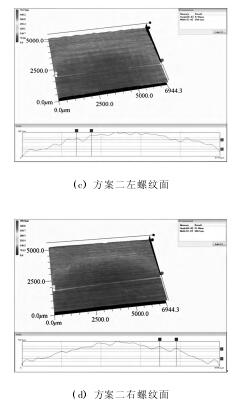

Wie in Abbildung 5, Lösung 2, dargestellt, liegt der Teilungsfehler für die linke gekrümmte Fläche zwischen -0,009 und 9 bis 0,01 mm. Für die rechte gekrümmte Oberfläche liegt der Teilungsfehler im Bereich von -0,01 bis 0,01 mm. Der Teilungsfehler beim Schneiden der linken Kante ist größer als beim Schneiden der rechten Kante, und die linke Seite ist dichter als die rechte Seite. Unter diesen ist der Pitch-Fehler der rechten Oberfläche besser als der der linken Oberfläche und beide liegen zwischen –0,02–0,02 mm, was die Verarbeitungsanforderungen erfüllt. Um die Vor- und Nachteile der Bearbeitungsgenauigkeit der linken und rechten Seite der beiden Lösungen quantitativ zu analysieren, beträgt die Größenordnung 10-4 mm. Um die Genauigkeit der beiden Gewindeseiten quantitativ zu analysieren, beträgt die Größenordnung 10 - 4 mm.

Die Korrelationsanalyse des Steigungsfehlers der linken und rechten Gewindefläche ergibt:

Lösung 1: Der Steigungsfehler der linken und rechten Gewindefläche des Gewindeteststücks beträgt 0,8632. Lösung 2: Probengewindefläche des rechten und linken Gewindesteigungsfehlers von 0,6217. Daher ist ersichtlich, dass die Konsistenz der Fadenoberflächenverteilung im zweiten Schema besser ist als die im ersten Schema. Die bearbeitete Oberflächentopographie der linken und rechten Gewindefläche der im Versuch erhaltenen Schraube ist in Fig. 6 gezeigt.

Die Korrelationsanalyse des Steigungsfehlers der linken und rechten Gewindefläche ergibt:

Lösung 1: Der Steigungsfehler der linken und rechten Gewindefläche des Gewindeteststücks beträgt 0,8632. Lösung 2: Probengewindefläche des rechten und linken Gewindesteigungsfehlers von 0,6217. Daher ist ersichtlich, dass die Konsistenz der Fadenoberflächenverteilung im zweiten Schema besser ist als die im ersten Schema. Die bearbeitete Oberflächentopographie der linken und rechten Gewindefläche der im Versuch erhaltenen Schraube ist in Fig. 6 gezeigt.

Bild 6 Vergleich der Oberflächentopographie der linken und rechten Gewindefläche

Um die Vor- und Nachteile der Rauheitsparameter der linken und rechten Seite des gesamten Gewindes quantitativ zu analysieren, wird die Rauheitsparameterkurve verarbeitet und analysiert. Die Ergebnisse sind in Tabelle 5 gezeigt.

Tabelle 5 Rauheit Ra-Parameterwertanalyse

Tabelle 5 Rauheit Ra-Parameterwertanalyse

Wie aus Tabelle 5 ersichtlich ist, sind der Variationsbereich, der Durchschnittswert und die Standardabweichung der drei Rauhigkeitsindexwerte des Außengewindes mit großer Steigung in dem zweiten Schema relativ klein.

Es zeigt sich, dass der Wert der Gewindeflächenrauheit des Außengewindes mit großer Steigung im zweiten Schema gering ist und die Verteilung entlang der gesamten Gewindefläche relativ gleichmäßig und die Konsistenz gut ist. Aus dem Vergleich der obigen zwei Verfahrensschemata kann auch gesehen werden, dass die Anzahl der Verarbeitungen in dem zweiten Schema viel größer ist als die in dem ersten Schema, aber der Verarbeitungseffekt ist besser als der in dem ersten Schema. Daher kann erklärt werden, dass die Schnitteffizienz im Entwurfsziel im Widerspruch zu anderen Zielen steht. Um sicherzustellen, dass andere Ziele die Anforderungen erfüllen, geben Sie einfach angemessene Entwurfsparameter an. Berücksichtigen und wählen Sie eine angemessene Schneidleistung, wenn andere Objektive die technischen Anforderungen erfüllen und den höchsten Wert erreichen

Aus der obigen Analyse ist ersichtlich, dass die Bearbeitungsoberflächentopographie desselben Werkstücks mit großem Außengewinde aufgrund des Unterschieds der Konstruktionsvariablen stark variieren kann, was durch den Unterschied der Konstruktionsvariablen des Prozesses verursacht wird. Dieser Unterschied kann zu Abweichungen bei der Übertragung von Bewegung und Kraft führen. Unter verschiedenen Bedingungen der Prozessgestaltung ist die Qualität der bearbeiteten Oberfläche sehr unterschiedlich und die Konsistenz- und Verteilungseigenschaften der Gewindeoberfläche sind sehr unterschiedlich. Daher ist die Steuerung der Prozessgestaltungsvariablen und die Optimierung des für das Gewindeschneiden mit großer Steigung geeigneten Prozessschemas für die hochpräzise und qualitativ hochwertige Gewindebearbeitung mit großer Steigung unerlässlich.

5. Schlussfolgerung

(1) Untersuchung der Kontaktbeziehung von Außengewindeschneidern mit großer Steigung und der Parameter der Schneidschicht durch axiale Schichtung. 18 Parameter wie Werkzeuggeometriewinkel, Schnittparameter und Anzahl der linken und rechten Randschnitte wurden als Prozessgestaltungsvariablen bestimmt; Die Analyseergebnisse der wichtigsten Prozessdesignvariablen zeigen, dass die vordere und hintere Schneidkante für einen vorderen Winkel von 0 ° ausgelegt sind. Durch den Einfluss des rechten Spiralwinkels wird die linke Kante mit positivem Vorderwinkel und die rechte Kante mit negativem Vorderwinkel geschnitten, und der Schraubenwinkel hat den entgegengesetzten Effekt auf den hinteren Arbeitswinkel der linken und rechten Schneidkante . Die linke und rechte Schneide verwenden dieselbe Prozessvariable zum Schneiden des Außengewindes mit großer Steigung, und der Formungsprozess der linken und rechten Gewindefläche ist offensichtlich unterschiedlich.

(2) In Anbetracht der Schneideffizienz und der Konsistenz der Oberfläche der linken und rechten Gewindefläche wird das Konstruktionsverfahren eines axial geschichteten Schneidprozesses mit einem Außengewinde mit großer Steigung vorgeschlagen. Diese Methode passt den hinteren Winkel der linken und rechten Klinge des Werkzeugs, die Anzahl der Bearbeitungsvorgänge für die linke und rechte Gewindefläche und die Bearbeitungszugabe für einen einzelnen Schnitt an. Unter der Bedingung der Gewährleistung der Effizienz wird die Verarbeitungsqualität des Fadens effektiv verbessert.

(3) Zwei verschiedene Schnittverfahren wurden gemäß der Entwurfsmethode entworfen und vorgeschlagen. Der Vergleichsexperiment der axialen Delaminierungsschnitt-Präzisionsbearbeitung von Außengewinden mit großer Steigung wurde durchgeführt, um das endgültige Prozessdesign zu bestimmen. In diesem Schema wurde das Drehen der linken Kante 16 Mal und das Drehen der rechten Kante 10 Mal durchgeführt. Der vordere Winkel des Werkzeugs beträgt 0 °, der hintere Winkel des linken Messers beträgt 8 ° 52 'und der hintere Winkel der rechten Kante beträgt 5 ° 58'; Die experimentellen Ergebnisse zeigen, dass die Entwurfsmethode den Steigungsfehler, die Oberflächenrauheit und die entsprechende Verteilung von Gewinden mit großer Steigung signifikant verbessern kann. Um die Verarbeitungsanforderungen eines Gewindes mit großer Steigung zu erfüllen, kann dieses Verfahren für die Konstruktion einer axial geschichteten Endbearbeitung eines Gewindes mit großer Steigung zum Drehen verwendet werden.

Es zeigt sich, dass der Wert der Gewindeflächenrauheit des Außengewindes mit großer Steigung im zweiten Schema gering ist und die Verteilung entlang der gesamten Gewindefläche relativ gleichmäßig und die Konsistenz gut ist. Aus dem Vergleich der obigen zwei Verfahrensschemata kann auch gesehen werden, dass die Anzahl der Verarbeitungen in dem zweiten Schema viel größer ist als die in dem ersten Schema, aber der Verarbeitungseffekt ist besser als der in dem ersten Schema. Daher kann erklärt werden, dass die Schnitteffizienz im Entwurfsziel im Widerspruch zu anderen Zielen steht. Um sicherzustellen, dass andere Ziele die Anforderungen erfüllen, geben Sie einfach angemessene Entwurfsparameter an. Berücksichtigen und wählen Sie eine angemessene Schneidleistung, wenn andere Objektive die technischen Anforderungen erfüllen und den höchsten Wert erreichen

Aus der obigen Analyse ist ersichtlich, dass die Bearbeitungsoberflächentopographie desselben Werkstücks mit großem Außengewinde aufgrund des Unterschieds der Konstruktionsvariablen stark variieren kann, was durch den Unterschied der Konstruktionsvariablen des Prozesses verursacht wird. Dieser Unterschied kann zu Abweichungen bei der Übertragung von Bewegung und Kraft führen. Unter verschiedenen Bedingungen der Prozessgestaltung ist die Qualität der bearbeiteten Oberfläche sehr unterschiedlich und die Konsistenz- und Verteilungseigenschaften der Gewindeoberfläche sind sehr unterschiedlich. Daher ist die Steuerung der Prozessgestaltungsvariablen und die Optimierung des für das Gewindeschneiden mit großer Steigung geeigneten Prozessschemas für die hochpräzise und qualitativ hochwertige Gewindebearbeitung mit großer Steigung unerlässlich.

5. Schlussfolgerung

(1) Untersuchung der Kontaktbeziehung von Außengewindeschneidern mit großer Steigung und der Parameter der Schneidschicht durch axiale Schichtung. 18 Parameter wie Werkzeuggeometriewinkel, Schnittparameter und Anzahl der linken und rechten Randschnitte wurden als Prozessgestaltungsvariablen bestimmt; Die Analyseergebnisse der wichtigsten Prozessdesignvariablen zeigen, dass die vordere und hintere Schneidkante für einen vorderen Winkel von 0 ° ausgelegt sind. Durch den Einfluss des rechten Spiralwinkels wird die linke Kante mit positivem Vorderwinkel und die rechte Kante mit negativem Vorderwinkel geschnitten, und der Schraubenwinkel hat den entgegengesetzten Effekt auf den hinteren Arbeitswinkel der linken und rechten Schneidkante . Die linke und rechte Schneide verwenden dieselbe Prozessvariable zum Schneiden des Außengewindes mit großer Steigung, und der Formungsprozess der linken und rechten Gewindefläche ist offensichtlich unterschiedlich.

(2) In Anbetracht der Schneideffizienz und der Konsistenz der Oberfläche der linken und rechten Gewindefläche wird das Konstruktionsverfahren eines axial geschichteten Schneidprozesses mit einem Außengewinde mit großer Steigung vorgeschlagen. Diese Methode passt den hinteren Winkel der linken und rechten Klinge des Werkzeugs, die Anzahl der Bearbeitungsvorgänge für die linke und rechte Gewindefläche und die Bearbeitungszugabe für einen einzelnen Schnitt an. Unter der Bedingung der Gewährleistung der Effizienz wird die Verarbeitungsqualität des Fadens effektiv verbessert.

(3) Zwei verschiedene Schnittverfahren wurden gemäß der Entwurfsmethode entworfen und vorgeschlagen. Der Vergleichsexperiment der axialen Delaminierungsschnitt-Präzisionsbearbeitung von Außengewinden mit großer Steigung wurde durchgeführt, um das endgültige Prozessdesign zu bestimmen. In diesem Schema wurde das Drehen der linken Kante 16 Mal und das Drehen der rechten Kante 10 Mal durchgeführt. Der vordere Winkel des Werkzeugs beträgt 0 °, der hintere Winkel des linken Messers beträgt 8 ° 52 'und der hintere Winkel der rechten Kante beträgt 5 ° 58'; Die experimentellen Ergebnisse zeigen, dass die Entwurfsmethode den Steigungsfehler, die Oberflächenrauheit und die entsprechende Verteilung von Gewinden mit großer Steigung signifikant verbessern kann. Um die Verarbeitungsanforderungen eines Gewindes mit großer Steigung zu erfüllen, kann dieses Verfahren für die Konstruktion einer axial geschichteten Endbearbeitung eines Gewindes mit großer Steigung zum Drehen verwendet werden.