Montagemethode der Befestigungselemente

Montagemethode für Gewindebefestigung und Sortiertechnologie für die Montage gemäß den Anforderungen der tatsächlichen Kupplungsstruktur beim Anziehen. Wählen Sie die am besten geeignete Methode und den Prozess aus und veranschaulichen Sie die Anwendung fortschrittlicher Montagetechnologie. Während die Zuverlässigkeit verbessert wird, können die Schraubenspezifikationen verringert werden, die Kupplungsstruktur ist kompakt und der Zweck der Gewichtsreduzierung und Kostenreduzierung wird realisiert, was für die Gewichtsreduzierung von Kraftfahrzeugen von großer Bedeutung ist.

Vorwort

Die Gewindeverbindung ist eine der vier gängigen Verbindungsarten für Kfz-Teile. Aufgrund seines einfachen Aufbaus, der zuverlässigen Verbindung, der einfachen Montage, der einfachen Demontage und der guten Wiederverwendbarkeit ist es das am meisten standardisierte mechanische Teil in der Automobilherstellungstechnologie und eine der wirtschaftlicheren Herstellungsmethoden im Automobilbau.

Beim PKW beträgt die durchschnittliche Anzahl der Gewindebefestiger pro Fahrzeug etwa 500 Arten, 4000 Stück, mit einem Gewicht von 50 kg; Bei Nutzfahrzeugen beträgt die durchschnittliche Anzahl der pro Fahrzeug verwendeten Befestigungselemente mit Gewinde etwa 7.000, was einem Gewicht von 88 kg entspricht. Davon entfallen 1/3 auf hochfeste Schrauben. Die Kosten für Gewindebefestigungen an einem Automobil machen etwa 2,5% der Gesamtkosten des Fahrzeugs aus, während die Arbeitsbelastung für Gewindebefestigungen am Fließband 70% ausmacht, was seine Bedeutung zeigt.

Montageverfahren

Der Zweck der Gewindekupplung besteht darin, die gekoppelten Teile durch Anziehen der Schrauben / Muttern zuverlässig miteinander zu verbinden. Das Wesentliche bei der Montage ist die Kontrolle der axialen Vorspannung während des Spannvorgangs. Die Anforderungen an die axiale Vorspannung sind eine Kombination aus Produktdesign und Werkstofftechnologie. Die Anforderung an die axiale Vorspannung ist die umfassende Berücksichtigung von Produktdesign und Materialtechnologie.

Beim Anziehen des Gewindebefestigers ist es erforderlich, die Reibung zwischen den Gewinden und die Reibung der Auflagefläche zu überwinden. Bei einer Sechskantschraube werden nur etwa 10% der Energie für die axiale Vorspannung beim Anziehen verwendet, und die restlichen 90% der Energie werden zur Überwindung der Reibung verwendet. Es ist sehr schwierig, die Vorspannung im eigentlichen Montageprozess direkt zu messen und zu überwachen, und sie kann nur indirekt gesteuert werden.

Das Anzugsmoment, der Drehwinkel und die Dehnung stehen in einem bestimmten Verhältnis zur axialen Vorspannung. Die indirekte Kontrolle der Vorspannung durch Kontrolle dieser Parameter ist das Grundprinzip der Gewindespanntechnik. Es gibt vier Möglichkeiten, um ein typisches Gewinde-Befestigungselement zu montieren: Drehmoment Verfahren, Drehmoment Schwenkwinkelverfahren, Fließpunkt-Methode, Dehnungsverfahren.

2.1 Torque Verfahren

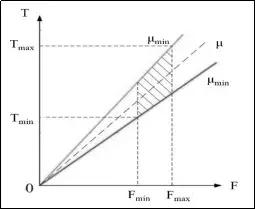

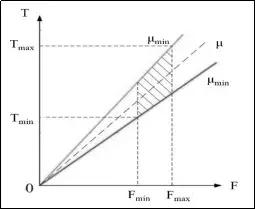

Die Drehmomentmethode ist eine der am weitesten verbreiteten Regelungsmethoden. Entsprechend der grundlegenden Beziehung zwischen der axialen Vorspannkraft des Bolzens und dem Anzugsmoment wird die Vorspannkraft durch Steuern des Anzugsmoments gesteuert, das im Allgemeinen in der elastischen Zone verwendet wird. Wie in Abbildung 1 gezeigt.

Abbildung 1 Mechanische Drehmomentmethode

Drehmoment - Winkelverfahren, während des Anziehvorgangs. Der Reibungskoeffizient hat nur geringen Einfluss auf die Anziehqualität (wirkt sich nur auf die Stufe aus, wenn das Anzugsmoment erreicht ist, und hat keinen Einfluss auf die Winkelsteuerstufe). und eine relativ hohe Vorspannkraft kann erhalten werden, und die Streuung der Vorspannkraft ist gering; Beim Anziehen an der Kunststoffzone kann die Tragfähigkeit der Schraube voll ausgenutzt werden, um die Schraube mit mangelhafter Qualität herauszusuchen.

Aber eine solche Methode zum Festziehen ist kompliziert, die hohen Kosten, gilt nicht für den kleinen Winkel der kurzen Schraube; Aufgrund der großen Vorspannkraft (insbesondere beim Anziehen auf die Kunststoffzone) sollte die Anwendbarkeit von Schrauben mit geringer Plastizität und wiederholter Verwendung berücksichtigt werden.

2.3 Streckpunktmethode

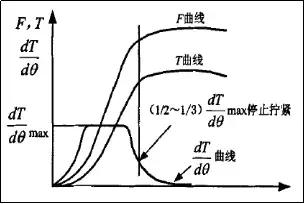

Fließkomma-Methode, auch Drehmomentsteigungsmethode genannt. Durch Überwachen der Steigung des Anzugsmoments über der Winkelkurve wird die Schraube fest mit der Methode der Streckgrenze verschraubt.

Während des Anziehvorgangs ändert sich die Anziehkurve von der elastischen Zone zur plastischen Zone, und die lineare Beziehung zwischen Drehmoment und Winkel ändert sich, und auch die Steigung ändert sich. Wenn die Änderung der Steigung einen bestimmten Bereich erreicht, wird davon ausgegangen, dass sie die Streckgrenze erreicht, wie in Abbildung 3 dargestellt.

Die Anziehqualität (Streuung der Vorspannkraft) der Streckgrenze hängt nur von der Streckgrenze der Schrauben ab und wird nicht durch den Reibungskoeffizienten und den Anfangsdrehwinkel beeinflusst, sodass die Montagegenauigkeit verbessert werden kann. Die Fähigkeit, die Schraube zu maximieren, wird erreicht, indem die Schraube bis zu ihrer Streckgrenze festgezogen wird.

Der Nachteil ist, dass eine automatische Spannmaschine mit Rechenfunktion benötigt wird, die Steuerung kompliziert ist, der Preis hoch ist, das Material, die Struktur und die Wärmebehandlung des Bolzens sehr hoch sind. und es wird im Allgemeinen auf ein Montageteil angewendet, das relativ viel erfordert.

2.4 Dehnungsverfahren

Dehnungsmethode mit Ultraschall oder einem anderen Mikrometer, gemessen während des Festziehens oder Verschraubens der länglichen Länge unmittelbar nach dem Ende des Bolzens. Ein Verfahren zum Steuern der axialen Vorspannkraft unter Verwendung der Beziehung zwischen der Vorspannkraft und dem Änderungsbetrag der Länge des Bolzens. Im Bereich der elastischen Verformung bezieht sich die axiale Vorspannkraft auf die Kraftquerschnittsfläche, die Dehnung und die Festigkeit des Bolzens, und zwar:

In der Formel:

δb: Dehnung

F: axiale Vorspannung,

Cb: Schraubensteifheit,

Le: die effektive Länge des Bolzens,

Eb: Bolzenelastizitätsmodul,

Ab: Schraubenquerschnittsfläche.

Nachdem der Festigkeitsgrad und die Größe des Bolzens bestimmt wurden, bezieht sich die Vorspannkraft nur auf die Bolzendehnung, wodurch der Einfluss variabler Faktoren wie Reibungskoeffizient, Kontaktverformung und Verformung des Gelenks beseitigt werden kann.

Daher kann die höchste Regelgenauigkeit als Vorspannungs-Kontrollverfahren für wichtige Schraubverbindungen erhalten und verwendet werden.

Allerdings Messeinrichtungen (wie Mikrometer, Ultraschallwellen, etc.) sind ungünstig auf eine bestimmte gemeinsame Struktur zu implementieren und den Produktionszyklus beeinflussen, so dass sie nicht in der Automobilindustrie weit verbreitet. Unter Laborbedingungen ist die Elongationsmethode ein unverzichtbares Mittel zur Kalibrierung, Kalibrierung und experimentellen Entwicklung.

Die vier Montagemethoden von Gewindeverbindungen haben ihre eigenen Vor- und Nachteile. Beim Anziehen sollte es entsprechend der tatsächlichen Verbindungsstruktur bestimmt werden. Um die Anforderungen der verbundenen Teile, die Genauigkeitsanforderungen der axialen Vorspannung und die Anwendung der Regelungsmethode zu bestimmen, wird die am besten geeignete Methode durch Experimentieren und Analysieren ausgewählt.

Vorwort

Die Gewindeverbindung ist eine der vier gängigen Verbindungsarten für Kfz-Teile. Aufgrund seines einfachen Aufbaus, der zuverlässigen Verbindung, der einfachen Montage, der einfachen Demontage und der guten Wiederverwendbarkeit ist es das am meisten standardisierte mechanische Teil in der Automobilherstellungstechnologie und eine der wirtschaftlicheren Herstellungsmethoden im Automobilbau.

Beim PKW beträgt die durchschnittliche Anzahl der Gewindebefestiger pro Fahrzeug etwa 500 Arten, 4000 Stück, mit einem Gewicht von 50 kg; Bei Nutzfahrzeugen beträgt die durchschnittliche Anzahl der pro Fahrzeug verwendeten Befestigungselemente mit Gewinde etwa 7.000, was einem Gewicht von 88 kg entspricht. Davon entfallen 1/3 auf hochfeste Schrauben. Die Kosten für Gewindebefestigungen an einem Automobil machen etwa 2,5% der Gesamtkosten des Fahrzeugs aus, während die Arbeitsbelastung für Gewindebefestigungen am Fließband 70% ausmacht, was seine Bedeutung zeigt.

Montageverfahren

Der Zweck der Gewindekupplung besteht darin, die gekoppelten Teile durch Anziehen der Schrauben / Muttern zuverlässig miteinander zu verbinden. Das Wesentliche bei der Montage ist die Kontrolle der axialen Vorspannung während des Spannvorgangs. Die Anforderungen an die axiale Vorspannung sind eine Kombination aus Produktdesign und Werkstofftechnologie. Die Anforderung an die axiale Vorspannung ist die umfassende Berücksichtigung von Produktdesign und Materialtechnologie.

Beim Anziehen des Gewindebefestigers ist es erforderlich, die Reibung zwischen den Gewinden und die Reibung der Auflagefläche zu überwinden. Bei einer Sechskantschraube werden nur etwa 10% der Energie für die axiale Vorspannung beim Anziehen verwendet, und die restlichen 90% der Energie werden zur Überwindung der Reibung verwendet. Es ist sehr schwierig, die Vorspannung im eigentlichen Montageprozess direkt zu messen und zu überwachen, und sie kann nur indirekt gesteuert werden.

Das Anzugsmoment, der Drehwinkel und die Dehnung stehen in einem bestimmten Verhältnis zur axialen Vorspannung. Die indirekte Kontrolle der Vorspannung durch Kontrolle dieser Parameter ist das Grundprinzip der Gewindespanntechnik. Es gibt vier Möglichkeiten, um ein typisches Gewinde-Befestigungselement zu montieren: Drehmoment Verfahren, Drehmoment Schwenkwinkelverfahren, Fließpunkt-Methode, Dehnungsverfahren.

2.1 Torque Verfahren

Die Drehmomentmethode ist eine der am weitesten verbreiteten Regelungsmethoden. Entsprechend der grundlegenden Beziehung zwischen der axialen Vorspannkraft des Bolzens und dem Anzugsmoment wird die Vorspannkraft durch Steuern des Anzugsmoments gesteuert, das im Allgemeinen in der elastischen Zone verwendet wird. Wie in Abbildung 1 gezeigt.

Abbildung 1 Mechanische Drehmomentmethode

Das Verhältnis zwischen dem Anzugsmoment T und der axialen Vorspannkraft F ist:

In der Formel T: Drehmoment festziehen,

F: axiale Vorspannung,

P: Steigung, α: Flankenwinkel,

D2: Gewindedurchmesser

dW: äquivalenter Reibungsdurchmesser der Auflagefläche,

μS: Gewindereibungskoeffizient

μW: Reibungskoeffizient der Lagerfläche.

Bei der Montage nach der Drehmomentmethode schwankt die axiale Vorspannkraft aufgrund des Einflusses des Reibungskoeffizienten stark, und das Materialpotential wird nicht voll ausgeschöpft, und die Ausnutzungsrate der Schraubenfestigkeit ist gering. Da es jedoch einfach zu bedienen, kostengünstig und für die meisten Gewindeverbindungen effektiv ist, ist es immer noch die am häufigsten verwendete Montagemethode.

2.2 Drehmoment-Drehwinkel-Verfahren

In der Formel T: Drehmoment festziehen,

F: axiale Vorspannung,

P: Steigung, α: Flankenwinkel,

D2: Gewindedurchmesser

dW: äquivalenter Reibungsdurchmesser der Auflagefläche,

μS: Gewindereibungskoeffizient

μW: Reibungskoeffizient der Lagerfläche.

Bei der Montage nach der Drehmomentmethode schwankt die axiale Vorspannkraft aufgrund des Einflusses des Reibungskoeffizienten stark, und das Materialpotential wird nicht voll ausgeschöpft, und die Ausnutzungsrate der Schraubenfestigkeit ist gering. Da es jedoch einfach zu bedienen, kostengünstig und für die meisten Gewindeverbindungen effektiv ist, ist es immer noch die am häufigsten verwendete Montagemethode.

2.2 Drehmoment-Drehwinkel-Verfahren

Drehmoment-Drehwinkel-Methode:

Nachdem das angegebene Anfangsdrehmoment (d. H. Das Passdrehmoment) beim Anziehen der Schraube erreicht ist, werden die Gewindeteile um den angegebenen Winkel gedreht. Dieses Verfahren erzeugt eine bestimmte axiale Dehnung des Bolzens aufgrund einer bestimmten Winkelverschiebung und wird durch das Kopplungselement zusammengedrückt, was zu einer bestimmten Vorspannung führt. Der Drehwinkel muss vorher berechnet oder experimentell ermittelt werden.

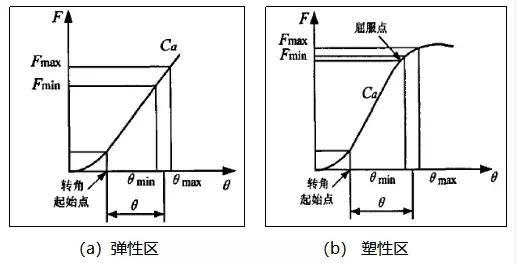

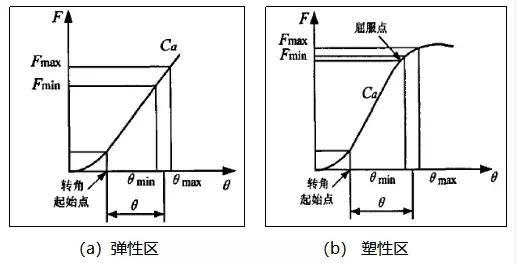

Es gibt zwei gebräuchliche Drehmoment-Drehwinkel-Methoden. Eine ist das Festziehen des Gewindebefestigers an der elastischen Zone. Wie in Abbildung 2a gezeigt, ist die Beziehung zwischen der Ecke und der axialen Vorspannung wie folgt:

In der Formel: θ: Ecke, F: axiale Vorspannung, P: Steigung, C1: Schraubensteifheit, C2: Steifheit des gekoppelten Teils. Die axiale Vorspannung des Bolzens hängt von der Steifigkeit des Systems ab.

Die andere ist, daß die Gewindekupplung oberhalb der Streckgrenze angezogen wird, also die Kunststoffzone. Wie in Abbildung 2b dargestellt, hängt die axiale Vorspannkraft von der Stärke des Bolzens ab.

Nachdem das angegebene Anfangsdrehmoment (d. H. Das Passdrehmoment) beim Anziehen der Schraube erreicht ist, werden die Gewindeteile um den angegebenen Winkel gedreht. Dieses Verfahren erzeugt eine bestimmte axiale Dehnung des Bolzens aufgrund einer bestimmten Winkelverschiebung und wird durch das Kopplungselement zusammengedrückt, was zu einer bestimmten Vorspannung führt. Der Drehwinkel muss vorher berechnet oder experimentell ermittelt werden.

Es gibt zwei gebräuchliche Drehmoment-Drehwinkel-Methoden. Eine ist das Festziehen des Gewindebefestigers an der elastischen Zone. Wie in Abbildung 2a gezeigt, ist die Beziehung zwischen der Ecke und der axialen Vorspannung wie folgt:

In der Formel: θ: Ecke, F: axiale Vorspannung, P: Steigung, C1: Schraubensteifheit, C2: Steifheit des gekoppelten Teils. Die axiale Vorspannung des Bolzens hängt von der Steifigkeit des Systems ab.

Die andere ist, daß die Gewindekupplung oberhalb der Streckgrenze angezogen wird, also die Kunststoffzone. Wie in Abbildung 2b dargestellt, hängt die axiale Vorspannkraft von der Stärke des Bolzens ab.

Abbildung 2 Zusammenhang zwischen Drehwinkel und Vorspannung

Drehmoment - Winkelverfahren, während des Anziehvorgangs. Der Reibungskoeffizient hat nur geringen Einfluss auf die Anziehqualität (wirkt sich nur auf die Stufe aus, wenn das Anzugsmoment erreicht ist, und hat keinen Einfluss auf die Winkelsteuerstufe). und eine relativ hohe Vorspannkraft kann erhalten werden, und die Streuung der Vorspannkraft ist gering; Beim Anziehen an der Kunststoffzone kann die Tragfähigkeit der Schraube voll ausgenutzt werden, um die Schraube mit mangelhafter Qualität herauszusuchen.

Aber eine solche Methode zum Festziehen ist kompliziert, die hohen Kosten, gilt nicht für den kleinen Winkel der kurzen Schraube; Aufgrund der großen Vorspannkraft (insbesondere beim Anziehen auf die Kunststoffzone) sollte die Anwendbarkeit von Schrauben mit geringer Plastizität und wiederholter Verwendung berücksichtigt werden.

2.3 Streckpunktmethode

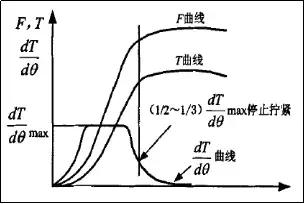

Fließkomma-Methode, auch Drehmomentsteigungsmethode genannt. Durch Überwachen der Steigung des Anzugsmoments über der Winkelkurve wird die Schraube fest mit der Methode der Streckgrenze verschraubt.

Während des Anziehvorgangs ändert sich die Anziehkurve von der elastischen Zone zur plastischen Zone, und die lineare Beziehung zwischen Drehmoment und Winkel ändert sich, und auch die Steigung ändert sich. Wenn die Änderung der Steigung einen bestimmten Bereich erreicht, wird davon ausgegangen, dass sie die Streckgrenze erreicht, wie in Abbildung 3 dargestellt.

Die Anziehqualität (Streuung der Vorspannkraft) der Streckgrenze hängt nur von der Streckgrenze der Schrauben ab und wird nicht durch den Reibungskoeffizienten und den Anfangsdrehwinkel beeinflusst, sodass die Montagegenauigkeit verbessert werden kann. Die Fähigkeit, die Schraube zu maximieren, wird erreicht, indem die Schraube bis zu ihrer Streckgrenze festgezogen wird.

Der Nachteil ist, dass eine automatische Spannmaschine mit Rechenfunktion benötigt wird, die Steuerung kompliziert ist, der Preis hoch ist, das Material, die Struktur und die Wärmebehandlung des Bolzens sehr hoch sind. und es wird im Allgemeinen auf ein Montageteil angewendet, das relativ viel erfordert.

2.4 Dehnungsverfahren

Dehnungsmethode mit Ultraschall oder einem anderen Mikrometer, gemessen während des Festziehens oder Verschraubens der länglichen Länge unmittelbar nach dem Ende des Bolzens. Ein Verfahren zum Steuern der axialen Vorspannkraft unter Verwendung der Beziehung zwischen der Vorspannkraft und dem Änderungsbetrag der Länge des Bolzens. Im Bereich der elastischen Verformung bezieht sich die axiale Vorspannkraft auf die Kraftquerschnittsfläche, die Dehnung und die Festigkeit des Bolzens, und zwar:

In der Formel:

δb: Dehnung

F: axiale Vorspannung,

Cb: Schraubensteifheit,

Le: die effektive Länge des Bolzens,

Eb: Bolzenelastizitätsmodul,

Ab: Schraubenquerschnittsfläche.

Nachdem der Festigkeitsgrad und die Größe des Bolzens bestimmt wurden, bezieht sich die Vorspannkraft nur auf die Bolzendehnung, wodurch der Einfluss variabler Faktoren wie Reibungskoeffizient, Kontaktverformung und Verformung des Gelenks beseitigt werden kann.

Daher kann die höchste Regelgenauigkeit als Vorspannungs-Kontrollverfahren für wichtige Schraubverbindungen erhalten und verwendet werden.

Allerdings Messeinrichtungen (wie Mikrometer, Ultraschallwellen, etc.) sind ungünstig auf eine bestimmte gemeinsame Struktur zu implementieren und den Produktionszyklus beeinflussen, so dass sie nicht in der Automobilindustrie weit verbreitet. Unter Laborbedingungen ist die Elongationsmethode ein unverzichtbares Mittel zur Kalibrierung, Kalibrierung und experimentellen Entwicklung.

Die vier Montagemethoden von Gewindeverbindungen haben ihre eigenen Vor- und Nachteile. Beim Anziehen sollte es entsprechend der tatsächlichen Verbindungsstruktur bestimmt werden. Um die Anforderungen der verbundenen Teile, die Genauigkeitsanforderungen der axialen Vorspannung und die Anwendung der Regelungsmethode zu bestimmen, wird die am besten geeignete Methode durch Experimentieren und Analysieren ausgewählt.