Konstruktionsnormen fuer 10 Arten des CNC-Schneidens von nicht standardmaessigen Hartmetallteilen

Leitfaden: Die Kriterien für die einfache Werkzeugentnahme bei der Teilebearbeitung und -konstruktion lauten wie folgt:

Nach Abschluss der Verarbeitung Aufgabe einer Bearbeitungsfläche, kann das Schneidwerkzeug den Bereich bequem verlassen, so wie Kollision oder Beschädigung der bearbeiteten Oberfläche zwischen dem Schneidwerkzeug und dem Werkstück zu vermeiden und dem reibungslosen Ablauf des gesamten Prozesses zu gewährleisten. Ein bequemer Werkzeugentzug kann Bearbeitungszeit sparen und somit das Ziel erreichen, die Bearbeitungskosten zu senken.

Auslegungskriterien für Teile, die Teilestruktur schneiden:

Schneiden ist die in der Maschinenindustrie am weitesten verbreitete Bearbeitungsmethode, die Drehen, Fräsen, Bohren, Hobeln, Schleifen, Bohren usw. umfasst.

Bei der konstruktiven Gestaltung von Schneidteilen sollten die Eigenschaften der Verarbeitungstechnologie voll berücksichtigt werden.

1) Richtlinien zum Vorschieben und Herausziehen von Messern:

Das Kriterium für einen einfachen Werkzeugabzug besteht darin, dass das Schneidwerkzeug die bearbeitete Oberfläche nach Beendigung der Bearbeitungsaufgabe bequem verlassen kann, um eine Kollision oder Beschädigung der bearbeiteten Oberfläche zwischen Werkzeug und Werkstück zu vermeiden. Stellen Sie sicher, dass die Verarbeitung reibungslos verläuft.

Ein bequemer Werkzeugentzug kann Bearbeitungszeit sparen und somit das Ziel erreichen, die Bearbeitungskosten zu senken.

Technische Anwendungsbeispiele:

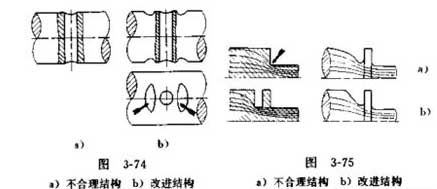

(1) Wenn der äußere Kreis, der innere Kreis und die Ebene geschliffen sind, sollte der Übergangspunkt zwischen den Oberflächen so gestaltet sein, dass die Überlaufnut entsteht, um den freien Ausgang der Schleifscheibe zu gewährleisten und den Bearbeitungsraum zu verlassen. (Wenn beim Schleifen am Ende der Schleifscheibenbewegung keine Möglichkeit zum Herausziehen des Werkzeugs besteht, ist die Schleifzeit lang und die Wärme am Ende der Bewegung viel höher. Dies kann zu sekundären Abschreck- und Schleifrissen führen.) und die Messerentfernungsnut ist die gebräuchlichste konstruktive Maßnahme, um das Herausziehen des Messers zu erleichtern.)

(2) Beim Schleifen der abgestuften Welle sollte die Überführungsnut der Schleifscheibe am abgestuften Teil der Welle angebracht werden.

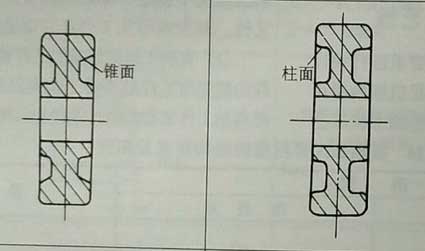

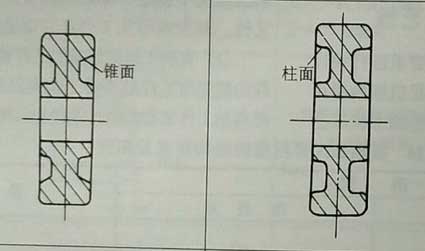

(3) Beim Entwerfen der Kegeloberflächenstruktur ist die Bequemlichkeit des Zurückziehens des Messers zu berücksichtigen.

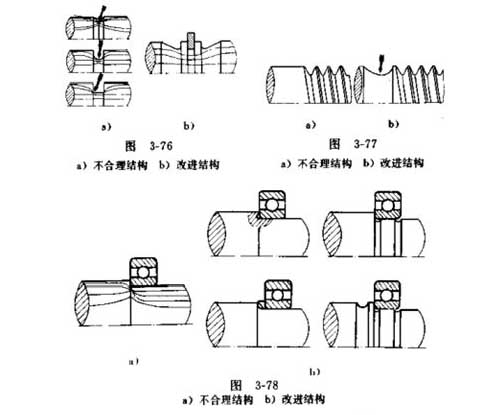

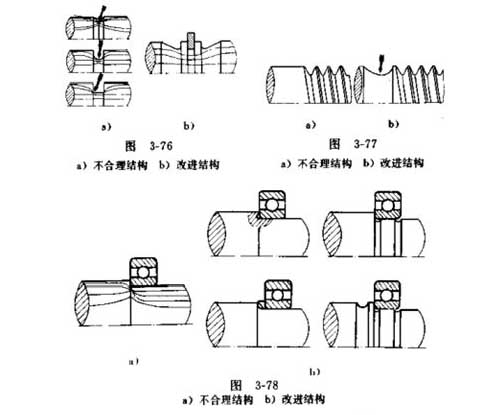

(4) Bei der Bearbeitung von Außengewinden sollte die Werkzeugentnahme- nut freigelegt werden. Bei der Bearbeitung des Innengewindes der Sacklochbohrung sollte am Ende des Gewindes eine ausreichende Rückzugsnut vorhanden sein.

(5) Fräsen und Hobeln sollten auch die Möglichkeit des Werkzeugentzugs gewährleisten, da sonst der gesamte Bearbeitungsprozess nicht reibungslos gewährleistet werden kann.

Beispielsweise sollte beim Bohren viel Bohrraum vorhanden sein, um ein schnelles Bohren zu gewährleisten.

2) Richtlinien zur Reduzierung des Verarbeitungsvolumens:

Die Reduzierung der Verarbeitungsmenge bedeutet eine Reduzierung der Verarbeitungszeit und Einsparung von Rohstoffen, wodurch sich die Herstellungskosten für Komponenten verringern.

Gängige Methoden zum Reduzieren der Schnittmenge:

(1) Wählen Sie einen geeigneten Rohling aus, damit die Form des Rohlings der Form des Elements möglichst nahe kommt. Bei der Konstruktion eines Schneidelements, das einen großen Innen- und Außendurchmesser erfordert, sollte die Struktur so konstruiert sein, dass das Rohrmaterial unter der Voraussetzung, dass die funktionalen Anforderungen erfüllt werden, direkt übernommen wird.

(2) Verbundkomponenten werden verwendet. Wenn die Schnittmenge des Elements übermäßig groß ist, kann die Gesamtstruktur in eine kombinierte Struktur geändert werden, die aus mehreren Einzelstücken besteht.

(3) Ein langsamer Übergang sollte, sofern keine funktionalen Anforderungen vorliegen, plötzliche Querschnittsmutationen vermeiden.

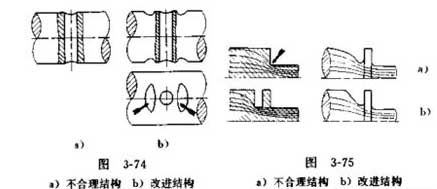

(4) Reduzieren Sie die Reiseroute. Die Nut muss gefräst werden. Um den Hub des Fräsers zu verringern, sollte die Anzahl der Nuten ungerade sein.

3) Reduzieren Sie die Anzahl der bearbeiteten Flächen und die Fläche der bearbeiteten Flächen.

(1) Drehen der Stirnfläche anstelle der Ansenkungsstirnfläche.

(2) Der Durchmesser des mittleren Teils des inneren kreisförmigen Lochs wird vergrößert, um die Oberflächenlänge des Endbearbeitungswagens zu verringern.

(3) Bilden der Bodenfläche des Lagersitzes zu einer Stufenstützfläche, um die Bearbeitungsfläche zu verringern;

(4) Ändern Sie die Bearbeitungsebene der Basis mit einer größeren Fläche zur hohlen Oberfläche, um die Schleiffläche zu verringern.

(5) Wenn nur ein kleiner Abschnitt der Außenfläche der Welle mit kürzerer Länge und höherer Präzision erforderlich ist, sollte die abgestufte Welle verwendet werden.

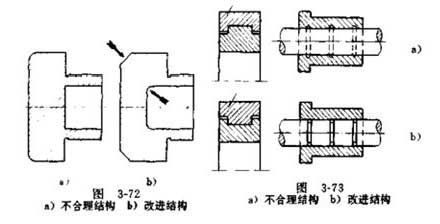

4) Zuverlässige Klemmrichtlinien: Vermeiden Sie zu kleine Klemmflächen.

Technische Anwendungsbeispiele:

(1) Herstellen einer teilweise zylindrischen Klemmprozessfläche in dem sich verjüngenden Abschnitt des Teils;

(2) Verbessern Sie die Struktur der Teile und vergrößern Sie die Kontaktfläche zwischen den Klauen und den zu bearbeitenden Teilen, damit die Klemmung zuverlässig ist.

(3) Um die Bearbeitung der Schienenoberfläche der Säule zu erleichtern, wird ein Prozessvorsprung auf der gekrümmten Oberfläche angebracht, um das Einspannen zu erleichtern. Fräsen der Prozessnabe nach Beendigung der Bearbeitung;

(4) Versuchen Sie, mehrere Flächen der Struktur in derselben Ebene zu bearbeiten.

5) Die gleichen Richtlinien für den Spannvorgang:

Wenn die beiden Schneidflächen am selben Bauteil nicht im selben Spannvorgang bearbeitet werden, ist die Positionstoleranzgenauigkeit zwischen ihnen nur schwer zu verbessern. Darüber hinaus verlängert die mehrfache Demontage und Montage auch die Verarbeitungszeit und erhöht die Herstellungskosten. Daher sollten die Bauteile so weit wie möglich unter den gleichen Aufspannbedingungen bearbeitet werden, was ein einmaliges Umformkriterium darstellt.

Um eine einmalige Umformung zu gewährleisten, sollte das Maß der Schneidteile in einer Richtung geändert werden. Darüber hinaus sollte der Wellendurchmesser so groß wie möglich gemacht werden, und der Öffnungsdurchmesser wird wiederum kleiner, was bei der Massenproduktion vorteilhafter ist.

Technische Anwendungsbeispiele:

(1) Fügen Sie ein Fingerhutloch oder eine andere Spannfläche hinzu, um sicherzustellen, dass die beiden bearbeiteten Flächen unter den gleichen Spannbedingungen bearbeitet werden können.

(2) Der mittlere Vorsprung der beiden Lagergehäuselöcher kann aus dem Zwischenvorsprung entfernt werden, wenn die Bedingungen dies zulassen. Stattdessen kann der Sicherungsring verwendet werden, um sicherzustellen, dass die beiden Lagerlöcher gleichzeitig bearbeitet werden können.

(4) Wenn der äußere Kreis des Teils mit dem inneren Loch koaxial ist, sollte die Struktur des Teils dahingehend geändert werden, dass der äußere Kreis und das innere Loch nach einer Einspannung gleichzeitig bearbeitet werden können. (Zusätzliche klemmende konvexe Plattform)

6) Praktische Schnittrichtlinien:

Gemeinsame Maßnahmen zum bequemen Schneiden:

(1) Verwenden Sie eine einfache Form. Im Allgemeinen sollten sphärische und sich verjüngende Strukturen so weit wie möglich vermieden werden, und zylindrische Strukturen werden bevorzugt.

(2) Innen und außen unterschiedlich. Die Kreisbogenform auf der Außenfläche ist schwer zu verarbeiten und sollte angefast werden (angefast statt abgerundet). Die Innenecke ist kreisförmig und leicht zu bearbeiten.

(3) Es sollte vermieden werden, die Keilnut oder die Passung mit hoher Präzision innerhalb der Struktur zu bearbeiten (um die Bearbeitung der konkaven Oberfläche und der inneren Oberfläche zu vermeiden). Vermeiden Sie es, die Arbeitsfläche in die niedrige Aussparung zu legen. Die Außenfläche von Kastenteilen ist leichter zu bearbeiten als die Innenfläche. Die Passfläche der Teile sollte so weit wie möglich die Außenfläche sein. Es ist einfacher, die Außenfläche als die Innenfläche zu bearbeiten. Es ist bequemer, die Nut des Ventilschafts zu bearbeiten, als die Senknut der Haarnadelhülse, und die Genauigkeit ist leicht garantiert.

7) Reduzieren Sie die Gap-Effekt-Kriterien:

Aufgrund der Anforderungen an Struktur und Funktion werden viele Drehachsen mit konvexer Plattform, Schulter, Ringnut, radialer Perforation und anderen Strukturen konstruiert. Diese Strukturen werden normalerweise durch den Kerbeffekt, die Entstehung von Ermüdungsrissen und eine wichtige Ursache für axiale Ermüdungsschäden verursacht. Daher sollten Anstrengungen unternommen werden, um die Auswirkungen solcher Lücken zumindest nicht zu verringern.

Es gibt drei allgemeine Kombinationen von Methoden:

(1) Der Übergang zwischen verschiedenen Abschnitten ist glatt.

(2) die Steifheit um den Spalt verringern;

(3) Vermeiden Sie scharfe Kanten.

8) Vermeiden Sie die Kriterien für das Öffnen der Schräge:

Auf der geneigten Fläche ist das Loch in der scharfen Ecke schwer zu lokalisieren. Wenn das Ende des Werkzeugauslasslochs abgeschrägt ist, kann das Loch aufgrund von ungleichmäßigen Umgebungsbedingungen gebogen werden.

9) Durchgangsloch-Prioritätskriterien:

Das Durchgangsloch ist normalerweise leichter zu verarbeiten als das Sackloch, und die Verarbeitungsqualität ist leicht zu verbessern.

Nach Abschluss der Verarbeitung Aufgabe einer Bearbeitungsfläche, kann das Schneidwerkzeug den Bereich bequem verlassen, so wie Kollision oder Beschädigung der bearbeiteten Oberfläche zwischen dem Schneidwerkzeug und dem Werkstück zu vermeiden und dem reibungslosen Ablauf des gesamten Prozesses zu gewährleisten. Ein bequemer Werkzeugentzug kann Bearbeitungszeit sparen und somit das Ziel erreichen, die Bearbeitungskosten zu senken.

Auslegungskriterien für Teile, die Teilestruktur schneiden:

Schneiden ist die in der Maschinenindustrie am weitesten verbreitete Bearbeitungsmethode, die Drehen, Fräsen, Bohren, Hobeln, Schleifen, Bohren usw. umfasst.

Bei der konstruktiven Gestaltung von Schneidteilen sollten die Eigenschaften der Verarbeitungstechnologie voll berücksichtigt werden.

1) Richtlinien zum Vorschieben und Herausziehen von Messern:

Das Kriterium für einen einfachen Werkzeugabzug besteht darin, dass das Schneidwerkzeug die bearbeitete Oberfläche nach Beendigung der Bearbeitungsaufgabe bequem verlassen kann, um eine Kollision oder Beschädigung der bearbeiteten Oberfläche zwischen Werkzeug und Werkstück zu vermeiden. Stellen Sie sicher, dass die Verarbeitung reibungslos verläuft.

Ein bequemer Werkzeugentzug kann Bearbeitungszeit sparen und somit das Ziel erreichen, die Bearbeitungskosten zu senken.

Technische Anwendungsbeispiele:

(1) Wenn der äußere Kreis, der innere Kreis und die Ebene geschliffen sind, sollte der Übergangspunkt zwischen den Oberflächen so gestaltet sein, dass die Überlaufnut entsteht, um den freien Ausgang der Schleifscheibe zu gewährleisten und den Bearbeitungsraum zu verlassen. (Wenn beim Schleifen am Ende der Schleifscheibenbewegung keine Möglichkeit zum Herausziehen des Werkzeugs besteht, ist die Schleifzeit lang und die Wärme am Ende der Bewegung viel höher. Dies kann zu sekundären Abschreck- und Schleifrissen führen.) und die Messerentfernungsnut ist die gebräuchlichste konstruktive Maßnahme, um das Herausziehen des Messers zu erleichtern.)

(2) Beim Schleifen der abgestuften Welle sollte die Überführungsnut der Schleifscheibe am abgestuften Teil der Welle angebracht werden.

(3) Beim Entwerfen der Kegeloberflächenstruktur ist die Bequemlichkeit des Zurückziehens des Messers zu berücksichtigen.

(4) Bei der Bearbeitung von Außengewinden sollte die Werkzeugentnahme- nut freigelegt werden. Bei der Bearbeitung des Innengewindes der Sacklochbohrung sollte am Ende des Gewindes eine ausreichende Rückzugsnut vorhanden sein.

(5) Fräsen und Hobeln sollten auch die Möglichkeit des Werkzeugentzugs gewährleisten, da sonst der gesamte Bearbeitungsprozess nicht reibungslos gewährleistet werden kann.

Beispielsweise sollte beim Bohren viel Bohrraum vorhanden sein, um ein schnelles Bohren zu gewährleisten.

2) Richtlinien zur Reduzierung des Verarbeitungsvolumens:

Die Reduzierung der Verarbeitungsmenge bedeutet eine Reduzierung der Verarbeitungszeit und Einsparung von Rohstoffen, wodurch sich die Herstellungskosten für Komponenten verringern.

Gängige Methoden zum Reduzieren der Schnittmenge:

(1) Wählen Sie einen geeigneten Rohling aus, damit die Form des Rohlings der Form des Elements möglichst nahe kommt. Bei der Konstruktion eines Schneidelements, das einen großen Innen- und Außendurchmesser erfordert, sollte die Struktur so konstruiert sein, dass das Rohrmaterial unter der Voraussetzung, dass die funktionalen Anforderungen erfüllt werden, direkt übernommen wird.

(2) Verbundkomponenten werden verwendet. Wenn die Schnittmenge des Elements übermäßig groß ist, kann die Gesamtstruktur in eine kombinierte Struktur geändert werden, die aus mehreren Einzelstücken besteht.

(3) Ein langsamer Übergang sollte, sofern keine funktionalen Anforderungen vorliegen, plötzliche Querschnittsmutationen vermeiden.

(4) Reduzieren Sie die Reiseroute. Die Nut muss gefräst werden. Um den Hub des Fräsers zu verringern, sollte die Anzahl der Nuten ungerade sein.

3) Reduzieren Sie die Anzahl der bearbeiteten Flächen und die Fläche der bearbeiteten Flächen.

(1) Drehen der Stirnfläche anstelle der Ansenkungsstirnfläche.

(2) Der Durchmesser des mittleren Teils des inneren kreisförmigen Lochs wird vergrößert, um die Oberflächenlänge des Endbearbeitungswagens zu verringern.

(3) Bilden der Bodenfläche des Lagersitzes zu einer Stufenstützfläche, um die Bearbeitungsfläche zu verringern;

(4) Ändern Sie die Bearbeitungsebene der Basis mit einer größeren Fläche zur hohlen Oberfläche, um die Schleiffläche zu verringern.

(5) Wenn nur ein kleiner Abschnitt der Außenfläche der Welle mit kürzerer Länge und höherer Präzision erforderlich ist, sollte die abgestufte Welle verwendet werden.

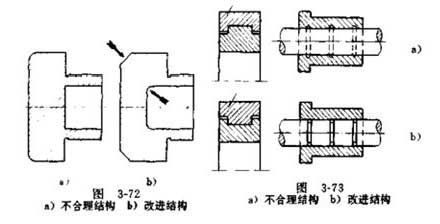

4) Zuverlässige Klemmrichtlinien: Vermeiden Sie zu kleine Klemmflächen.

Technische Anwendungsbeispiele:

(1) Herstellen einer teilweise zylindrischen Klemmprozessfläche in dem sich verjüngenden Abschnitt des Teils;

(2) Verbessern Sie die Struktur der Teile und vergrößern Sie die Kontaktfläche zwischen den Klauen und den zu bearbeitenden Teilen, damit die Klemmung zuverlässig ist.

(3) Um die Bearbeitung der Schienenoberfläche der Säule zu erleichtern, wird ein Prozessvorsprung auf der gekrümmten Oberfläche angebracht, um das Einspannen zu erleichtern. Fräsen der Prozessnabe nach Beendigung der Bearbeitung;

(4) Versuchen Sie, mehrere Flächen der Struktur in derselben Ebene zu bearbeiten.

5) Die gleichen Richtlinien für den Spannvorgang:

Wenn die beiden Schneidflächen am selben Bauteil nicht im selben Spannvorgang bearbeitet werden, ist die Positionstoleranzgenauigkeit zwischen ihnen nur schwer zu verbessern. Darüber hinaus verlängert die mehrfache Demontage und Montage auch die Verarbeitungszeit und erhöht die Herstellungskosten. Daher sollten die Bauteile so weit wie möglich unter den gleichen Aufspannbedingungen bearbeitet werden, was ein einmaliges Umformkriterium darstellt.

Um eine einmalige Umformung zu gewährleisten, sollte das Maß der Schneidteile in einer Richtung geändert werden. Darüber hinaus sollte der Wellendurchmesser so groß wie möglich gemacht werden, und der Öffnungsdurchmesser wird wiederum kleiner, was bei der Massenproduktion vorteilhafter ist.

Technische Anwendungsbeispiele:

(1) Fügen Sie ein Fingerhutloch oder eine andere Spannfläche hinzu, um sicherzustellen, dass die beiden bearbeiteten Flächen unter den gleichen Spannbedingungen bearbeitet werden können.

(2) Der mittlere Vorsprung der beiden Lagergehäuselöcher kann aus dem Zwischenvorsprung entfernt werden, wenn die Bedingungen dies zulassen. Stattdessen kann der Sicherungsring verwendet werden, um sicherzustellen, dass die beiden Lagerlöcher gleichzeitig bearbeitet werden können.

(4) Wenn der äußere Kreis des Teils mit dem inneren Loch koaxial ist, sollte die Struktur des Teils dahingehend geändert werden, dass der äußere Kreis und das innere Loch nach einer Einspannung gleichzeitig bearbeitet werden können. (Zusätzliche klemmende konvexe Plattform)

6) Praktische Schnittrichtlinien:

Gemeinsame Maßnahmen zum bequemen Schneiden:

(1) Verwenden Sie eine einfache Form. Im Allgemeinen sollten sphärische und sich verjüngende Strukturen so weit wie möglich vermieden werden, und zylindrische Strukturen werden bevorzugt.

(2) Innen und außen unterschiedlich. Die Kreisbogenform auf der Außenfläche ist schwer zu verarbeiten und sollte angefast werden (angefast statt abgerundet). Die Innenecke ist kreisförmig und leicht zu bearbeiten.

(3) Es sollte vermieden werden, die Keilnut oder die Passung mit hoher Präzision innerhalb der Struktur zu bearbeiten (um die Bearbeitung der konkaven Oberfläche und der inneren Oberfläche zu vermeiden). Vermeiden Sie es, die Arbeitsfläche in die niedrige Aussparung zu legen. Die Außenfläche von Kastenteilen ist leichter zu bearbeiten als die Innenfläche. Die Passfläche der Teile sollte so weit wie möglich die Außenfläche sein. Es ist einfacher, die Außenfläche als die Innenfläche zu bearbeiten. Es ist bequemer, die Nut des Ventilschafts zu bearbeiten, als die Senknut der Haarnadelhülse, und die Genauigkeit ist leicht garantiert.

7) Reduzieren Sie die Gap-Effekt-Kriterien:

Aufgrund der Anforderungen an Struktur und Funktion werden viele Drehachsen mit konvexer Plattform, Schulter, Ringnut, radialer Perforation und anderen Strukturen konstruiert. Diese Strukturen werden normalerweise durch den Kerbeffekt, die Entstehung von Ermüdungsrissen und eine wichtige Ursache für axiale Ermüdungsschäden verursacht. Daher sollten Anstrengungen unternommen werden, um die Auswirkungen solcher Lücken zumindest nicht zu verringern.

Es gibt drei allgemeine Kombinationen von Methoden:

(1) Der Übergang zwischen verschiedenen Abschnitten ist glatt.

(2) die Steifheit um den Spalt verringern;

(3) Vermeiden Sie scharfe Kanten.

8) Vermeiden Sie die Kriterien für das Öffnen der Schräge:

Auf der geneigten Fläche ist das Loch in der scharfen Ecke schwer zu lokalisieren. Wenn das Ende des Werkzeugauslasslochs abgeschrägt ist, kann das Loch aufgrund von ungleichmäßigen Umgebungsbedingungen gebogen werden.

9) Durchgangsloch-Prioritätskriterien:

Das Durchgangsloch ist normalerweise leichter zu verarbeiten als das Sackloch, und die Verarbeitungsqualität ist leicht zu verbessern.

10) Ähnliche Kriterien für die Umgebungsbedingungen des Lochs:

Die Einschränkungen rund um das Loch werden durch die Elastizität des Materials, die Form des Elements und den Zustand des Trägers bestimmt. Wenn das Loch an einer Stelle gebohrt wird, an der die umgebenden Randbedingungen sehr unterschiedlich sind, wird der Bohrer zu der Seite zurückgezogen, an der der Bearbeitungswiderstand gering ist, wodurch das gebogene Loch gebohrt wird.

Projektbeispiel:

(1) Beim Bohren von Brillenlöchern.

Die bearbeiteten Löcher sollten mit Einsätzen aus demselben Material gefüllt werden, damit die gesamten Umfangsbeschränkungen wieder gleich sind, und dann wird das zweite Loch bearbeitet.

11) Die Häufigkeit, mit der das Werkstück gespannt werden soll, sollte minimiert werden:

12) Standardwerkzeuge sollten so weit wie möglich verwendet werden, um die Art der Werkzeuge zu reduzieren:

Die Einschränkungen rund um das Loch werden durch die Elastizität des Materials, die Form des Elements und den Zustand des Trägers bestimmt. Wenn das Loch an einer Stelle gebohrt wird, an der die umgebenden Randbedingungen sehr unterschiedlich sind, wird der Bohrer zu der Seite zurückgezogen, an der der Bearbeitungswiderstand gering ist, wodurch das gebogene Loch gebohrt wird.

Projektbeispiel:

(1) Beim Bohren von Brillenlöchern.

Die bearbeiteten Löcher sollten mit Einsätzen aus demselben Material gefüllt werden, damit die gesamten Umfangsbeschränkungen wieder gleich sind, und dann wird das zweite Loch bearbeitet.

11) Die Häufigkeit, mit der das Werkstück gespannt werden soll, sollte minimiert werden:

12) Standardwerkzeuge sollten so weit wie möglich verwendet werden, um die Art der Werkzeuge zu reduzieren:

(1) Form und Breite der hinterschnittenen Nut oder Keilnut auf der Welle sollten so gleichmäßig wie möglich sein, um den Werkzeugtyp zu verringern.

(2) Die Größe und die Spezifikationen der einzelnen Schraubenlöcher in der Dose sollten so konsistent wie möglich sein.

(3) Vermeiden Sie nach Möglichkeit die Verwendung von Sonderwerkzeugen wie verlängerten Bohrern.

(4) Der Kehlradius des Werkstücks muss der Spezifikation und Größe des Standardfräsers (Fräser) entsprechen.

(2) Die Größe und die Spezifikationen der einzelnen Schraubenlöcher in der Dose sollten so konsistent wie möglich sein.

(3) Vermeiden Sie nach Möglichkeit die Verwendung von Sonderwerkzeugen wie verlängerten Bohrern.

(4) Der Kehlradius des Werkstücks muss der Spezifikation und Größe des Standardfräsers (Fräser) entsprechen.