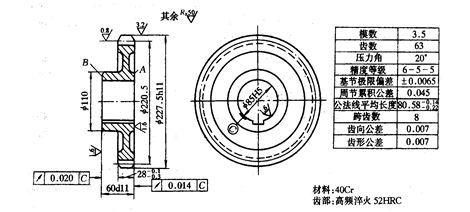

CNC-Drehbearbeitung Praezision Stirnrad Prozess

Bearbeitung Stirnrad

Hochpräzisions getriebe

1. Blank Schmieden

2. Normalisierung der Wärmebehandlung

3. Raue Form, so dass eine Bearbeitungszugabe von 2 mm verbleibt

Positionsreferenz: äußerer Kreis und Endfläche

4. Fertigstellen der gesamten Innenbohrung auf Φ84,8H7, die Gesamtlänge der Stehschleifzugabe 0,2 mm, auf die verbleibenden Abmessungen

Positionsreferenz: äußerer Kreis und Endfläche

5. Inspektion

6. Rollen Sie die Zahnoberfläche und lassen Sie den schleifenden Zahn 0,25 ~ 0,3 mm

Positionsreferenz: Innenloch und Endfläche A

7. Anfasen

Positionsreferenz: Innenloch und Endfläche A

8. Monteurentgraten

9. Induktionshärten der Zahnoberfläche HRC52

10. Schlüsselschlitz

Positionsreferenz: Innenloch und Endfläche A

11. Schleifen der großen Stirnfläche A

Positionsreferenz: Innenloch

12. B-Fläche auf Gesamtlänge schleifen

Positionsreferenz: Endfläche A

13. Schleifen der Innenbohrung zu φ85H5

Positionsreferenz: Innenloch und Endfläche A

14. Schleifen der Zahnoberfläche

Positionsreferenz: Innenloch und Endfläche A

15. Inspektion

Analyse des Zahnradbearbeitungsprozesses

1. Auswahl der Positionierungskriterien

Die Wahl der Zahnradpositionierungsreferenz unterscheidet sich häufig aufgrund der strukturellen Form des Zahnrads. Das Wellenrad wird hauptsächlich für die Positionierung von oben verwendet, und der Kegel ist blockiert, wenn die Öffnung groß ist. Die Genauigkeit der Top-Positionierung ist hoch und der Benchmark kann vereinheitlicht werden. Die perforierten Zahnräder verwenden beim Bearbeiten der Zahnoberfläche häufig die folgenden zwei Positionierungs- und Spannmethoden.

(1) Positionierung mit Innenloch und Stirnfläche

Das heißt, das innere Loch und die Endfläche des Werkstücks werden gemeinsam positioniert, um die Mitten- und Axialposition des Zahnrads zu bestimmen, und das der Positionierungsendfläche zugewandte Spannverfahren wird übernommen. Diese Methode macht die Positionierungsreferenz, auslegungs, Montage Referenz- und Messreferenz fallen zusammen, und die Positionierungsgenauigkeit ist hoch, was für die Massenproduktion geeignet ist. Aber hohe Anforderungen an die Herstellung von Präzisionslehren.

(2) Positionierung außerhalb des Kreises und der Endfläche

Das Anpassungszwischenraum zwischen dem Werkstück und dem Spanndorn ist groß, und der äußeree Kreis wird durch eine Meßuhr zur Bestimmung der Position des Mittelpunkts korrigiert, und die Stirnfläche positioniert ist; Klemmen Sie von der anderen Stirnseite aus. Diese Methode wird für jedes Werkstück kalibriert, sodass die Produktionseffizienz gering ist. Es erfordert eine hohe Koaxialität der inneren und äußeren Kreise des Knüppels, erfordert jedoch keine hohe Genauigkeit der Vorrichtung und ist daher für die Einzelstück- und Kleinserienfertigung geeignet.

2. Bearbeitung von Zahnradrohlingen

Die Schruppbearbeitung der Zahnoberfläche vor der Bearbeitung spielt eine wichtige Rolle im gesamten Zahnbearbeitungsprozess. Weil der für die Zahnoberflächenbearbeitung und -inspektion verwendete Maßstab in diesem Stadium bearbeitet werden muss; Unabhängig von der Steigerung der Produktivität oder der Qualität der Zahnräder ist die Bearbeitung der Zahnradrohlinge hervorzuheben.

In den technischen Anforderungen des Getriebes wird darauf hingewiesen, dass Maßhaltigkeit des Nachtragskreises. Da die Zahndicke basierend auf dem oberen Kreis des Zahns gemessen wird, ist die Genauigkeit des Zahnspitzenkreises zu niedrig, was zwangsläufig dazu führt, dass der gemessene Wert für die Zahndicke nicht korrekt ist.

Daher sollten in diesem Prozess die folgenden drei Punkte beachtet werden:

(1) Wenn der Durchmesser des Spitzenkreises als Messreferenz verwendet wird, sollte die Maßgenauigkeit des Spitzenkreises streng kontrolliert werden.

(2) Achten Sie auf die Rechtwinkligkeit der Positionierstirnfläche und der Positionierbohrung bzw. des Außenkreises

(3) Verbessern Sie die Fertigungsgenauigkeit der Zahnradinnenbohrung und verringern Sie das passende Spiel zum Klemmdorn

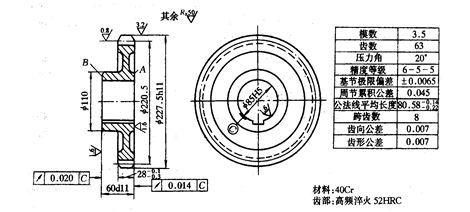

Hochpräzisions getriebe

1. Blank Schmieden

2. Normalisierung der Wärmebehandlung

3. Raue Form, so dass eine Bearbeitungszugabe von 2 mm verbleibt

Positionsreferenz: äußerer Kreis und Endfläche

4. Fertigstellen der gesamten Innenbohrung auf Φ84,8H7, die Gesamtlänge der Stehschleifzugabe 0,2 mm, auf die verbleibenden Abmessungen

Positionsreferenz: äußerer Kreis und Endfläche

5. Inspektion

6. Rollen Sie die Zahnoberfläche und lassen Sie den schleifenden Zahn 0,25 ~ 0,3 mm

Positionsreferenz: Innenloch und Endfläche A

7. Anfasen

Positionsreferenz: Innenloch und Endfläche A

8. Monteurentgraten

9. Induktionshärten der Zahnoberfläche HRC52

10. Schlüsselschlitz

Positionsreferenz: Innenloch und Endfläche A

11. Schleifen der großen Stirnfläche A

Positionsreferenz: Innenloch

12. B-Fläche auf Gesamtlänge schleifen

Positionsreferenz: Endfläche A

13. Schleifen der Innenbohrung zu φ85H5

Positionsreferenz: Innenloch und Endfläche A

14. Schleifen der Zahnoberfläche

Positionsreferenz: Innenloch und Endfläche A

15. Inspektion

Analyse des Zahnradbearbeitungsprozesses

1. Auswahl der Positionierungskriterien

Die Wahl der Zahnradpositionierungsreferenz unterscheidet sich häufig aufgrund der strukturellen Form des Zahnrads. Das Wellenrad wird hauptsächlich für die Positionierung von oben verwendet, und der Kegel ist blockiert, wenn die Öffnung groß ist. Die Genauigkeit der Top-Positionierung ist hoch und der Benchmark kann vereinheitlicht werden. Die perforierten Zahnräder verwenden beim Bearbeiten der Zahnoberfläche häufig die folgenden zwei Positionierungs- und Spannmethoden.

(1) Positionierung mit Innenloch und Stirnfläche

Das heißt, das innere Loch und die Endfläche des Werkstücks werden gemeinsam positioniert, um die Mitten- und Axialposition des Zahnrads zu bestimmen, und das der Positionierungsendfläche zugewandte Spannverfahren wird übernommen. Diese Methode macht die Positionierungsreferenz, auslegungs, Montage Referenz- und Messreferenz fallen zusammen, und die Positionierungsgenauigkeit ist hoch, was für die Massenproduktion geeignet ist. Aber hohe Anforderungen an die Herstellung von Präzisionslehren.

(2) Positionierung außerhalb des Kreises und der Endfläche

Das Anpassungszwischenraum zwischen dem Werkstück und dem Spanndorn ist groß, und der äußeree Kreis wird durch eine Meßuhr zur Bestimmung der Position des Mittelpunkts korrigiert, und die Stirnfläche positioniert ist; Klemmen Sie von der anderen Stirnseite aus. Diese Methode wird für jedes Werkstück kalibriert, sodass die Produktionseffizienz gering ist. Es erfordert eine hohe Koaxialität der inneren und äußeren Kreise des Knüppels, erfordert jedoch keine hohe Genauigkeit der Vorrichtung und ist daher für die Einzelstück- und Kleinserienfertigung geeignet.

2. Bearbeitung von Zahnradrohlingen

Die Schruppbearbeitung der Zahnoberfläche vor der Bearbeitung spielt eine wichtige Rolle im gesamten Zahnbearbeitungsprozess. Weil der für die Zahnoberflächenbearbeitung und -inspektion verwendete Maßstab in diesem Stadium bearbeitet werden muss; Unabhängig von der Steigerung der Produktivität oder der Qualität der Zahnräder ist die Bearbeitung der Zahnradrohlinge hervorzuheben.

In den technischen Anforderungen des Getriebes wird darauf hingewiesen, dass Maßhaltigkeit des Nachtragskreises. Da die Zahndicke basierend auf dem oberen Kreis des Zahns gemessen wird, ist die Genauigkeit des Zahnspitzenkreises zu niedrig, was zwangsläufig dazu führt, dass der gemessene Wert für die Zahndicke nicht korrekt ist.

Daher sollten in diesem Prozess die folgenden drei Punkte beachtet werden:

(1) Wenn der Durchmesser des Spitzenkreises als Messreferenz verwendet wird, sollte die Maßgenauigkeit des Spitzenkreises streng kontrolliert werden.

(2) Achten Sie auf die Rechtwinkligkeit der Positionierstirnfläche und der Positionierbohrung bzw. des Außenkreises

(3) Verbessern Sie die Fertigungsgenauigkeit der Zahnradinnenbohrung und verringern Sie das passende Spiel zum Klemmdorn