Verarbeitungstechnik von Teilen aus Titanlegierungen

Schlüsselwörter: Fahrwerk, Titanlegierungsteile, Zerspanung, Werkzeugbedarf, Drehtechnik, Frästechnik, Kühlmittel, Bohren, Gewindeschneiden

【Zusammenfassung】 Titanlegierung hat die Vorteile eines hohen Festigkeitsverhältnisses, eines kleinen Verformungskoeffizienten, einer starken Hitzebeständigkeit, einer Zähigkeit bei niedriger Temperatur, einer Korrosionsbeständigkeit und einer guten Schweißleistung. Daher wird es zunehmend bei tragenden Bauteilen, Befestigungselementen usw. von Flugzeugfahrwerken angewendet. Aufgrund seiner geringen Wärmeleitfähigkeit, seines geringen Elastizitätsmoduls, seiner schlechten Verarbeitungsleistung, seines geringen Wirkungsgrades und seiner leichten Verbrennungsverformung hat es jedoch Auswirkungen auf die Produktverarbeitung und -qualität. Dieses Dokument kombiniert die Forschungs- und Produktionspraktiken des Fahrwerktyps und steuert und optimiert die Prozessdokumente unter verschiedenen Aspekten wie Materialien, Ausrüstung, Personal, Prozessdokumente und Verarbeitungsbedingungen. Dadurch wird die Verarbeitungseffizienz verbessert, Produktionskosten gespart und die Produktqualität sichergestellt.

Materialkontrolle

1) Titanlegierungsrohstoffe müssen nach Bedarf erneut geprüft werden, um sicherzustellen, dass die Rohstoffe und Formteile die Leistungsanforderungen erfüllen. Überprüfen Sie hauptsächlich die Produktzertifizierung, die Identifizierung, die Position der Schmiedeprobe, den Testtyp, die Spezifikation und die Menge, die Größe des Rohteils, die mechanischen Eigenschaften usw., um Teilefehler zu vermeiden.

2) Bei der Verarbeitung von Titanlegierungsmaterialien wird hauptsächlich wasserlösliches Castrol-Kühlmittel verwendet. Entsprechend diesem Verhältnis wird es mit Wasser gemischt, der Kühlmitteldruck tritt ein und die Durchflussrate wird gesteuert. Ein Kühlmittel, das ein Halogenelement enthält, kann zu Spannungen und chemischer Korrosion an der Titanlegierung führen und ist verboten.

2. CNC-Gerätesteuerung

2.1 Ausrüstungsanforderungen

CNC-Ausrüstung bietet zuverlässige und präzise Vorschub-, Werkzeug- und Werkstückmontagekontrollen, um die Steifigkeit zu maximieren und Vibrationen und Rattern zu vermeiden. Erhöhen Sie den Kühlmitteldruck und den Durchfluss während der Bearbeitung, um sicherzustellen, dass ausreichend Kühlmittel auf der Schneidkante vorhanden ist.

2.2 Werkzeugvoraussetzungen

Werkstücke aus Titanlegierungen weisen eine hohe Affinität auf und die Schneidtemperatur der Werkzeugspitze ist während der Bearbeitung hoch, was zu einer schlechten Verschleißfestigkeit und Zähigkeit des Werkzeugs führt. Verwenden Sie keine Titan-Wolfram-Kobalt-Hartmetall-Werkzeuge. Während der Bearbeitung wird die Art des Beschichtungswerkzeugs entsprechend der Teilestruktur (Kavität oder Nabe), der Gleichgewichtsverteilung und dem Grad der Oberflächenhärtung des Rohlings ausgewählt. Es ist in Schruppen, Vorschlichten und Schlichten unterteilt, um die Schnitttemperatur zu senken, das Stichmesser zu reduzieren, das Messer zu falten, die Klinge scharf zu halten und die Haltbarkeit des Werkzeugs zu verbessern. Beim intermittierenden Schneiden mit niedriger Geschwindigkeit wird die Pleuelstange entsprechend der Teilestruktur ausgewählt, um die Gesamtsteifigkeit des Werkzeugs zu verbessern und eine vibrationsdämpfende Wirkung zu erzielen. Der Körper des Werkzeugs sollte ein feinkörniger Untergrund sein, um eine starke Haftung und Festigkeit der Beschichtung zu gewährleisten und die Verarbeitungsqualität des Teils und die Schneidleistung des Werkzeugs zu verbessern.

2.3 Vorrichtungsanforderungen

Da der Elastizitätsmodul des Titanlegierungsmaterials klein ist, wird das Werkstück leicht verformt und die Klemmkraft beim Schneiden sollte nicht zu groß sein, und falls erforderlich, sollte ein Hilfsträger verwendet werden. Die tatsächliche Schnittkraft wird bei der Konstruktion der Vorrichtungsstruktur berücksichtigt, um sicherzustellen, dass sich das Teil nicht aufgrund von Klemmung verformt.

3. Fertigungskontrolle

3.1 Allgemeine Anforderungen an die konstruktive Gestaltung von Titanlegierungen

Wenn die Struktur dies zulässt, sollte der Übertragungsradius des Teils so groß wie möglich sein. Der Ra-Wert der Oberflächenrauheit des Teils sollte kleiner oder gleich sein. Für das Reiben sollte der Ra der Oberflächenrauheit des durch das Bohrverfahren bearbeiteten Lochs kleiner oder gleich sein. Beim Entwerfen eines perforierten Bauteils weisen die Ränder der Öffnung eine glatte Abschrägung auf. Bei Teilen mit großen Lasten sollte die Spannungszone so weit wie möglich reduziert werden, um Gewindelöcher zu vermeiden. Vermeiden Sie die Verwendung von Schleifmethoden, um die vom Design geforderte Oberflächenrauheit des Teils zu erreichen.

3.2 Allgemeine technische Anforderungen für das Drehen von Titanlegierungen

1) Werkzeuganforderungen

Die Spitze des Werkzeugs ist abgerundet, um die Festigkeit zu erhöhen und ein Verbrennen und Zusammenfallen zu verhindern. Verbessern Sie Klinge und Span rechtzeitig, um die Werkzeughaltbarkeit zu verbessern. Die geometrischen Parameter für das Drehen von Titanlegierungsteilen, Hartmetall- und Schnellarbeitsstahldrehwerkzeugen können gemäß den Tabellen 1 und 2 ausgewählt werden.

Tabelle 1 Empfohlene geometrische Parameter für zementierte Autodrehwerkzeuge

Tabelle 2 Empfohlene geometrische Parameter von Drehwerkzeugen aus Schnellarbeitsstahl

2) Wählen Sie die Drehparameter

Beim Drehen von Teilen mit Hartmetallwerkzeugen liegt die Drehgeschwindigkeit zwischen 20 m / min und 60 m / min. Beim Drehen mit Schnellarbeitsstahlwerkzeugen liegt die Drehgeschwindigkeit zwischen 15 m / min und 55 m / min. Entsprechend der Schnittgeschwindigkeit von Hartmetall- und Schnellarbeitsstahlwerkzeugen erhöht sich die Schnittgeschwindigkeit von beschichteten Drehwerkzeugen um 5 bis 25%.

3) Anforderungen an das Kühlmittel

Vor dem Wenden sollte die Kühlmitteldüse so eingestellt werden, dass sie mit der Spitze fluchtet, und die wasserlösliche Hochdruckemulsion sollte bevorzugt werden, um auf die Spanfläche des Werkzeugs zu prallen.

3.3 Allgemeine technische Anforderungen für das Fräsen von Titanlegierungen

1) Werkzeuganforderungen

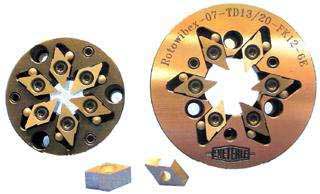

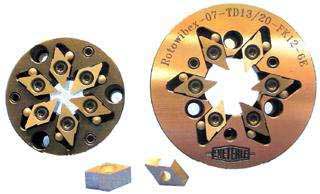

Der Schaft, der den Fräser an der Maschinenspindel befestigt, sollte so kurz wie möglich sein, um eine maximale Steifigkeit des Werkzeugmaschinen-Werkstück-Systems zu gewährleisten. Bei der Bearbeitung von Formteilen aus Titanlegierung muss das Werkzeug den Auswirkungen von Beschleunigung und Verzögerung standhalten und eine angemessene Biegefestigkeit aufweisen. Großvorschubfräser und Maisfräser werden zum Schruppen, Wendeplattenfräsen und VHM-Fräser zum Schlichten von Teilen eingesetzt. Bei geschlossenen Konturen müssen Schaftfräser mit über der Mitte liegenden Endkanten, Iskar DR-Flachbohrer und Hartmetallbohrer verwendet werden. Wählen Sie einen mit Titannitrid und Aluminiumnitrid beschichteten Fräser.

2) Anforderungen an das Kühlmittel

Bei der Endbearbeitung von Hartmetallwerkzeugen sollte Ölnebelkühlung oder kontinuierlich ausreichend wasserlösliches Kühlmittel verwendet werden. Wenn die Schruppbearbeitung mit einem Schnellarbeitsstahlwerkzeug oder einem Hartmetallwerkzeug durchgeführt wird, wird eine für das Schwerkraftschneiden geeignete Emulsion als Kühlmittel verwendet.

3) Fräsprozessparameter

A, konventionelles Fräsen

Die allgemeinen Fräsparameter für Schnellarbeitsstahl- und Hartmetallfräser können gemäß den Tabellen 3 und 4 ausgewählt werden.

Tabelle 3 Fräsparameter des konventionellen Fräsens von Schnellarbeitsstahlfräsern

Tabelle 4. Fräsparameter von Hartmetallfräsern beim konventionellen Fräsen

B, CNC-Bearbeitung von Titanlegierungen

Werkzeugauswahl: Verwenden Sie beim Fräsen auf einer CNC-Maschine ein mit Hartmetall beschichtetes Werkzeug. Hauptsächlich in Sandvik GC1030, Kenner KC522M und so weiter verwendet.

Stufenteilung: Aufgrund der Eigenschaften der Titanlegierung sollte die Verarbeitungsstufe im Teileherstellungsprozess angemessen aufgeteilt werden. Je nach Gleichgewichtsverteilung, Wärmeabgabebedingungen und Teilestruktur wird in Schrupp- und Schlichtfräsen unterteilt.

Zoneneinteilung: basiert auf Teilstruktur und Randverteilung. Angemessene Klassifizierung der Bearbeitungsbereiche: zum Beispiel konvex, hohlraumförmig, zylindrisch usw. Die Werkzeugauswahl kann standardisiert werden. Erzielen Sie ein Gleichgewicht, um den Rand zu entfernen, und reduzieren Sie effektiv die Schnittzeit des Down-Milling-Verfahrens und verbessern Sie die Verarbeitungseffizienz.

Parametersteuerung: Für den Schruppvorgang des Teils wird der Bearbeitungswerkzeugweg des Programms sinnvoll optimiert. Das CNC-Fräsen von Schnellarbeitsstahlfräsern und das CNC-Fräsen von Hartmetallwerkzeugen werden gemäß den empfohlenen Parametern bearbeitet, um die Bearbeitungseffizienz der Teile zu verbessern.

C. Bezogen auf die Spindeldrehzahl von Hartmetall- und Schnellarbeitsstahlwerkzeugen erhöht sich die Schnittgeschwindigkeit von beschichteten Fräsern um 5 bis 25%.

D, Schleifskala

Beim Zunderfräsen eignet sich der Iska-Vertikalfräser aufgrund der ungleichmäßigen Oberflächenverteilung der Teile vor allem für die Planbearbeitung von Teilen aus Titanlegierungen. Bei der Konturbearbeitung kommen Walter-Maisfräser zum Einsatz, und die Außenkonturoxidzunder können auch mit Isa-Vertikalfräsern bearbeitet werden.

3.4 Allgemeine technische Anforderungen an Bohrungen aus Titanlegierungen

1) Bohren

Zum Bohren werden Hochgeschwindigkeitsstahl- oder Hartmetallbohrer verwendet, und mit TiN-Al-Titan beschichtete Bohrwerkzeuge werden zum hochpräzisen Bohren verwendet. Bohranforderungen für Titanlegierungsteile:

Der Scheitelwinkel beträgt 2 120 = 120 ° ~ 127 °;

Rückenwinkel a = 12 ° ~ 14 °;

Schrägungswinkel β = 35 ° ~ 40 °;

Spanfläche und Bohrerachse = 5 ° (Schnellarbeitsstahlbohrer);

Spanfläche und Bohrerachse = 0 ° (Hartmetallbohrer);

Der Flankenverschleiß (Gesamtverschleiß) von Schnellstahlbohrern sollte 0,6 mm nicht überschreiten.

Beim Bohren mit einem Schnellarbeitsstahlbohrer mit Standardstruktur wird der Wert der Schnittgeschwindigkeit mit einem Korrekturfaktor Kv = 0,8 multipliziert.

Um ein Verhärten des Werkstücks zu vermeiden, darf sich der Bohrer ohne Vorschub nicht in der ursprünglichen Position drehen. Verwenden Sie einen scharfen Bohrer, um die Arbeitshärtetiefe der Gewindebodenfläche zu verringern.

2) Angemessene Schnittparameter für Senklöcher, Reiblöcher und Reiblöcher

3.5 Allgemeine technische Anforderungen für das Gewindeschneiden von Titanlegierungen

1) Das Gewindebohren von bearbeiteten Titanteilen ist härter.

2) Verwenden Sie zum Gewindeschneiden des Lochgewindes mit einem Gewindebohrer einen Satz Gewindebohrer, der aus zwei oder drei Gewindebohrern besteht und mit einem Extrusionsschmiermittel geschmiert und gekühlt ist.

3) Wenn das Durchgangsloch bis zu einer Tiefe von mindestens dem 1,5-fachen des Gewindedurchmessers bearbeitet wird, erfolgt die Bearbeitung durch eine Kombination von zwei oder drei Gewindebohrern. Die Anzahl der Gewindebohrungen hängt von der Tiefe des zu bearbeitenden Gewindebohrers ab.

4) Geometrische Parameter des Wasserhahns: Spanwinkel y = 5 ° ~ 7 °; Rückenwinkel a = 6 ° ~ 8 °;

5) Verwenden Sie bei handgefertigten Gewindebohrungen Öl und bei der Bearbeitung von geraden Gewinden auf der Maschine Emulgator oder Öl. Die Teile sollten nach der Arbeit gereinigt werden.

【Zusammenfassung】 Titanlegierung hat die Vorteile eines hohen Festigkeitsverhältnisses, eines kleinen Verformungskoeffizienten, einer starken Hitzebeständigkeit, einer Zähigkeit bei niedriger Temperatur, einer Korrosionsbeständigkeit und einer guten Schweißleistung. Daher wird es zunehmend bei tragenden Bauteilen, Befestigungselementen usw. von Flugzeugfahrwerken angewendet. Aufgrund seiner geringen Wärmeleitfähigkeit, seines geringen Elastizitätsmoduls, seiner schlechten Verarbeitungsleistung, seines geringen Wirkungsgrades und seiner leichten Verbrennungsverformung hat es jedoch Auswirkungen auf die Produktverarbeitung und -qualität. Dieses Dokument kombiniert die Forschungs- und Produktionspraktiken des Fahrwerktyps und steuert und optimiert die Prozessdokumente unter verschiedenen Aspekten wie Materialien, Ausrüstung, Personal, Prozessdokumente und Verarbeitungsbedingungen. Dadurch wird die Verarbeitungseffizienz verbessert, Produktionskosten gespart und die Produktqualität sichergestellt.

Materialkontrolle

1) Titanlegierungsrohstoffe müssen nach Bedarf erneut geprüft werden, um sicherzustellen, dass die Rohstoffe und Formteile die Leistungsanforderungen erfüllen. Überprüfen Sie hauptsächlich die Produktzertifizierung, die Identifizierung, die Position der Schmiedeprobe, den Testtyp, die Spezifikation und die Menge, die Größe des Rohteils, die mechanischen Eigenschaften usw., um Teilefehler zu vermeiden.

2) Bei der Verarbeitung von Titanlegierungsmaterialien wird hauptsächlich wasserlösliches Castrol-Kühlmittel verwendet. Entsprechend diesem Verhältnis wird es mit Wasser gemischt, der Kühlmitteldruck tritt ein und die Durchflussrate wird gesteuert. Ein Kühlmittel, das ein Halogenelement enthält, kann zu Spannungen und chemischer Korrosion an der Titanlegierung führen und ist verboten.

2. CNC-Gerätesteuerung

2.1 Ausrüstungsanforderungen

CNC-Ausrüstung bietet zuverlässige und präzise Vorschub-, Werkzeug- und Werkstückmontagekontrollen, um die Steifigkeit zu maximieren und Vibrationen und Rattern zu vermeiden. Erhöhen Sie den Kühlmitteldruck und den Durchfluss während der Bearbeitung, um sicherzustellen, dass ausreichend Kühlmittel auf der Schneidkante vorhanden ist.

2.2 Werkzeugvoraussetzungen

Werkstücke aus Titanlegierungen weisen eine hohe Affinität auf und die Schneidtemperatur der Werkzeugspitze ist während der Bearbeitung hoch, was zu einer schlechten Verschleißfestigkeit und Zähigkeit des Werkzeugs führt. Verwenden Sie keine Titan-Wolfram-Kobalt-Hartmetall-Werkzeuge. Während der Bearbeitung wird die Art des Beschichtungswerkzeugs entsprechend der Teilestruktur (Kavität oder Nabe), der Gleichgewichtsverteilung und dem Grad der Oberflächenhärtung des Rohlings ausgewählt. Es ist in Schruppen, Vorschlichten und Schlichten unterteilt, um die Schnitttemperatur zu senken, das Stichmesser zu reduzieren, das Messer zu falten, die Klinge scharf zu halten und die Haltbarkeit des Werkzeugs zu verbessern. Beim intermittierenden Schneiden mit niedriger Geschwindigkeit wird die Pleuelstange entsprechend der Teilestruktur ausgewählt, um die Gesamtsteifigkeit des Werkzeugs zu verbessern und eine vibrationsdämpfende Wirkung zu erzielen. Der Körper des Werkzeugs sollte ein feinkörniger Untergrund sein, um eine starke Haftung und Festigkeit der Beschichtung zu gewährleisten und die Verarbeitungsqualität des Teils und die Schneidleistung des Werkzeugs zu verbessern.

2.3 Vorrichtungsanforderungen

Da der Elastizitätsmodul des Titanlegierungsmaterials klein ist, wird das Werkstück leicht verformt und die Klemmkraft beim Schneiden sollte nicht zu groß sein, und falls erforderlich, sollte ein Hilfsträger verwendet werden. Die tatsächliche Schnittkraft wird bei der Konstruktion der Vorrichtungsstruktur berücksichtigt, um sicherzustellen, dass sich das Teil nicht aufgrund von Klemmung verformt.

3. Fertigungskontrolle

3.1 Allgemeine Anforderungen an die konstruktive Gestaltung von Titanlegierungen

Wenn die Struktur dies zulässt, sollte der Übertragungsradius des Teils so groß wie möglich sein. Der Ra-Wert der Oberflächenrauheit des Teils sollte kleiner oder gleich sein. Für das Reiben sollte der Ra der Oberflächenrauheit des durch das Bohrverfahren bearbeiteten Lochs kleiner oder gleich sein. Beim Entwerfen eines perforierten Bauteils weisen die Ränder der Öffnung eine glatte Abschrägung auf. Bei Teilen mit großen Lasten sollte die Spannungszone so weit wie möglich reduziert werden, um Gewindelöcher zu vermeiden. Vermeiden Sie die Verwendung von Schleifmethoden, um die vom Design geforderte Oberflächenrauheit des Teils zu erreichen.

3.2 Allgemeine technische Anforderungen für das Drehen von Titanlegierungen

1) Werkzeuganforderungen

Die Spitze des Werkzeugs ist abgerundet, um die Festigkeit zu erhöhen und ein Verbrennen und Zusammenfallen zu verhindern. Verbessern Sie Klinge und Span rechtzeitig, um die Werkzeughaltbarkeit zu verbessern. Die geometrischen Parameter für das Drehen von Titanlegierungsteilen, Hartmetall- und Schnellarbeitsstahldrehwerkzeugen können gemäß den Tabellen 1 und 2 ausgewählt werden.

Tabelle 1 Empfohlene geometrische Parameter für zementierte Autodrehwerkzeuge

| Teil festigkeit (MPa) | Vorderer Winkel | Hintere Ecke | Hauptablenkwinkel | Auslenkungswinkel | Klingenneigung | Werkzeugnasenbogenradius (mm) |

| ≤1000 | 5° | 10° | 20°-70° |

6° |

0° |

1-2 |

| >1000 | 1°-5° | 6°-8° |

75°-90° |

0°-3° | ||

| ≤1000 | 5° | 15° |

0° |

0.3-0.8 |

||

| >1000 | 5° | 6°-8° |

Tabelle 2 Empfohlene geometrische Parameter von Drehwerkzeugen aus Schnellarbeitsstahl

| Teil festigkeit (MPa) | Vorderer Winkel | Hintere Ecke | Hauptablenkwinkel | Auslenkungswinkel | Klingenneigung | Werkzeugnasenbogenradius (mm) |

| ≤1000 | 11° | 7° | 25°-45° |

6° |

0° | 0.5-2 |

| >1000 | 7°-11° | 4°-7° |

60°-85° |

0°-3° | ||

| ≤1000 | 11° | 7° | 0° | 0.3-0.8 | ||

| >1000 | 11° | 5°-7° |

2) Wählen Sie die Drehparameter

Beim Drehen von Teilen mit Hartmetallwerkzeugen liegt die Drehgeschwindigkeit zwischen 20 m / min und 60 m / min. Beim Drehen mit Schnellarbeitsstahlwerkzeugen liegt die Drehgeschwindigkeit zwischen 15 m / min und 55 m / min. Entsprechend der Schnittgeschwindigkeit von Hartmetall- und Schnellarbeitsstahlwerkzeugen erhöht sich die Schnittgeschwindigkeit von beschichteten Drehwerkzeugen um 5 bis 25%.

3) Anforderungen an das Kühlmittel

Vor dem Wenden sollte die Kühlmitteldüse so eingestellt werden, dass sie mit der Spitze fluchtet, und die wasserlösliche Hochdruckemulsion sollte bevorzugt werden, um auf die Spanfläche des Werkzeugs zu prallen.

3.3 Allgemeine technische Anforderungen für das Fräsen von Titanlegierungen

1) Werkzeuganforderungen

Der Schaft, der den Fräser an der Maschinenspindel befestigt, sollte so kurz wie möglich sein, um eine maximale Steifigkeit des Werkzeugmaschinen-Werkstück-Systems zu gewährleisten. Bei der Bearbeitung von Formteilen aus Titanlegierung muss das Werkzeug den Auswirkungen von Beschleunigung und Verzögerung standhalten und eine angemessene Biegefestigkeit aufweisen. Großvorschubfräser und Maisfräser werden zum Schruppen, Wendeplattenfräsen und VHM-Fräser zum Schlichten von Teilen eingesetzt. Bei geschlossenen Konturen müssen Schaftfräser mit über der Mitte liegenden Endkanten, Iskar DR-Flachbohrer und Hartmetallbohrer verwendet werden. Wählen Sie einen mit Titannitrid und Aluminiumnitrid beschichteten Fräser.

2) Anforderungen an das Kühlmittel

Bei der Endbearbeitung von Hartmetallwerkzeugen sollte Ölnebelkühlung oder kontinuierlich ausreichend wasserlösliches Kühlmittel verwendet werden. Wenn die Schruppbearbeitung mit einem Schnellarbeitsstahlwerkzeug oder einem Hartmetallwerkzeug durchgeführt wird, wird eine für das Schwerkraftschneiden geeignete Emulsion als Kühlmittel verwendet.

3) Fräsprozessparameter

A, konventionelles Fräsen

Die allgemeinen Fräsparameter für Schnellarbeitsstahl- und Hartmetallfräser können gemäß den Tabellen 3 und 4 ausgewählt werden.

Tabelle 3 Fräsparameter des konventionellen Fräsens von Schnellarbeitsstahlfräsern

|

Spindeldrehzahl (U / min) |

Werkzeugdurchmesser (mm) |

Anzahl der Zähne (Nummer) |

Vorschub (mm / min) |

Radiale Schnittbreite (mm) |

Axiale Schnitttiefe (mm) |

| 100-200 | 20 | 4 | 40-80 | 3-5 | 5-10 |

| 100-150 | 30 | 4 | 40-70 | 3-5 | 5-10 |

| 200-400 | 16 | 2 | 30-60 | 1-3 | 1-5 |

| 150-250 | 30 | 4 | 25-70 | 1-3 | 1-5 |

Tabelle 4. Fräsparameter von Hartmetallfräsern beim konventionellen Fräsen

|

Spindeldrehzahl (U / min) |

Werkzeugdurchmesser (mm) |

Anzahl der Zähne (Nummer) |

Vorschub (mm / min) |

Radiale Schnittbreite (mm) |

Axiale Schnitttiefe (mm) |

| 150-250 | 20 | 4 | 50-120 | 3-5 | 5-10 |

| 100-200 | 30 | 4 | 50-100 | 3-5 | 5-10 |

| 300-450 | 16 | 2 | 50-140 | 1-3 | 1-5 |

| 200-300 | 30 | 4 | 35-100 | 1-3 | 1-5 |

B, CNC-Bearbeitung von Titanlegierungen

Werkzeugauswahl: Verwenden Sie beim Fräsen auf einer CNC-Maschine ein mit Hartmetall beschichtetes Werkzeug. Hauptsächlich in Sandvik GC1030, Kenner KC522M und so weiter verwendet.

Stufenteilung: Aufgrund der Eigenschaften der Titanlegierung sollte die Verarbeitungsstufe im Teileherstellungsprozess angemessen aufgeteilt werden. Je nach Gleichgewichtsverteilung, Wärmeabgabebedingungen und Teilestruktur wird in Schrupp- und Schlichtfräsen unterteilt.

Zoneneinteilung: basiert auf Teilstruktur und Randverteilung. Angemessene Klassifizierung der Bearbeitungsbereiche: zum Beispiel konvex, hohlraumförmig, zylindrisch usw. Die Werkzeugauswahl kann standardisiert werden. Erzielen Sie ein Gleichgewicht, um den Rand zu entfernen, und reduzieren Sie effektiv die Schnittzeit des Down-Milling-Verfahrens und verbessern Sie die Verarbeitungseffizienz.

Parametersteuerung: Für den Schruppvorgang des Teils wird der Bearbeitungswerkzeugweg des Programms sinnvoll optimiert. Das CNC-Fräsen von Schnellarbeitsstahlfräsern und das CNC-Fräsen von Hartmetallwerkzeugen werden gemäß den empfohlenen Parametern bearbeitet, um die Bearbeitungseffizienz der Teile zu verbessern.

C. Bezogen auf die Spindeldrehzahl von Hartmetall- und Schnellarbeitsstahlwerkzeugen erhöht sich die Schnittgeschwindigkeit von beschichteten Fräsern um 5 bis 25%.

D, Schleifskala

Beim Zunderfräsen eignet sich der Iska-Vertikalfräser aufgrund der ungleichmäßigen Oberflächenverteilung der Teile vor allem für die Planbearbeitung von Teilen aus Titanlegierungen. Bei der Konturbearbeitung kommen Walter-Maisfräser zum Einsatz, und die Außenkonturoxidzunder können auch mit Isa-Vertikalfräsern bearbeitet werden.

3.4 Allgemeine technische Anforderungen an Bohrungen aus Titanlegierungen

1) Bohren

Zum Bohren werden Hochgeschwindigkeitsstahl- oder Hartmetallbohrer verwendet, und mit TiN-Al-Titan beschichtete Bohrwerkzeuge werden zum hochpräzisen Bohren verwendet. Bohranforderungen für Titanlegierungsteile:

Der Scheitelwinkel beträgt 2 120 = 120 ° ~ 127 °;

Rückenwinkel a = 12 ° ~ 14 °;

Schrägungswinkel β = 35 ° ~ 40 °;

Spanfläche und Bohrerachse = 5 ° (Schnellarbeitsstahlbohrer);

Spanfläche und Bohrerachse = 0 ° (Hartmetallbohrer);

Der Flankenverschleiß (Gesamtverschleiß) von Schnellstahlbohrern sollte 0,6 mm nicht überschreiten.

Beim Bohren mit einem Schnellarbeitsstahlbohrer mit Standardstruktur wird der Wert der Schnittgeschwindigkeit mit einem Korrekturfaktor Kv = 0,8 multipliziert.

Um ein Verhärten des Werkstücks zu vermeiden, darf sich der Bohrer ohne Vorschub nicht in der ursprünglichen Position drehen. Verwenden Sie einen scharfen Bohrer, um die Arbeitshärtetiefe der Gewindebodenfläche zu verringern.

2) Angemessene Schnittparameter für Senklöcher, Reiblöcher und Reiblöcher

3.5 Allgemeine technische Anforderungen für das Gewindeschneiden von Titanlegierungen

1) Das Gewindebohren von bearbeiteten Titanteilen ist härter.

2) Verwenden Sie zum Gewindeschneiden des Lochgewindes mit einem Gewindebohrer einen Satz Gewindebohrer, der aus zwei oder drei Gewindebohrern besteht und mit einem Extrusionsschmiermittel geschmiert und gekühlt ist.

3) Wenn das Durchgangsloch bis zu einer Tiefe von mindestens dem 1,5-fachen des Gewindedurchmessers bearbeitet wird, erfolgt die Bearbeitung durch eine Kombination von zwei oder drei Gewindebohrern. Die Anzahl der Gewindebohrungen hängt von der Tiefe des zu bearbeitenden Gewindebohrers ab.

4) Geometrische Parameter des Wasserhahns: Spanwinkel y = 5 ° ~ 7 °; Rückenwinkel a = 6 ° ~ 8 °;

5) Verwenden Sie bei handgefertigten Gewindebohrungen Öl und bei der Bearbeitung von geraden Gewinden auf der Maschine Emulgator oder Öl. Die Teile sollten nach der Arbeit gereinigt werden.