Kontrast kleiner Gewinde von Teilen aus Titanlegierung, die durch Gewindebohren mit verschiedenen Gewindebohrern bearbeitet wurden

Das Gewindeschneiden von Titan ist das schwierigste Verfahren bei der Titanbearbeitung, insbesondere bei der Bearbeitung von kleinen Gewinden. Diese Schwierigkeit äußert sich hauptsächlich in der Tatsache, dass das Gesamtdrehmoment des Gewindebohrers etwa doppelt so groß ist wie das des Stahls 45. In den Gewindelöchern sind die Gewindebohrzähne verschlissen, gebrochen und sogar gebissen und gebrochen. Dies liegt daran, dass der Elastizitätsmodul der Titanlegierung zu klein ist und die Oberfläche des Gewindes stark zurückprallt, was die Kontaktfläche zwischen dem Gewindebohrer und dem Werkstück vergrößert, was zu einem großen Reibungsmoment und erhöhtem Verschleiß führt. Außerdem ist der Chip klein, lässt sich nicht leicht biegen und weist ein Haftmesser-Phänomen auf, das die Entfernung des Chips schwierig macht. Daher besteht der Schlüssel zur Lösung des Problems des Gewindebohrens von Titanlegierungen darin, die Kontaktfläche zwischen dem Gewindebohrer und dem Werkstück während des Gewindebohrvorgangs zu verringern.

(1) Gewöhnlicher Hahn:

Es muss vor dem Gewindeschneiden der Titanlegierungsschrauben technisch behandelt werden. Die Maßnahmen für den Umgang mit normalen Gewindebohrern lauten wie folgt:

Erhöhen Sie den Spanraum und verringern Sie die Anzahl der Zähne. Nachdem Sie eine Klinge von 0,2 bis 0,3 mm auf dem Kalibrierungszahn belassen haben, erhöhen Sie den Freiwinkel auf 20 ° bis 30 ° und schleifen Sie den mittleren Teil des Zahns über die gesamte Länge des Hahns. Nach den drei Schnallen wird die hintere Verjüngung von 0,05 auf 0,2 mm / 100 mm auf 0,16 auf 0,32 mm / 100 mm erhöht. Wenn die anderen Bedingungen identisch sind und die hintere Breite um 1/2 bis 2/3 verringert (geschliffen) wird, verringert sich das Gewindeschneiddrehmoment um 1/4 bis 1/3.

(2) Verbesserter Zahnkegel:

Der kalibrierte Gewindebohrer wird verwendet, um das Gewinde des Standardgewindebohrers in ein progressives Verfahren umzuwandeln. Das Arbeitsprinzip ist in Abbildung 7-6 dargestellt.

Wie aus der Figur ersichtlich ist, ist der Zahnprofilwinkel α0 der Korrekturzahnspitze kleiner als der Gewindezahnwinkel α1. Die Gewindebohrerseite des Gewindebohrers und die Seite des Gewindes werden geschnitten, um einen Spielwinkel φ = (α1 - α0) / 2 zu bilden, und das Gewindebohrerbohrgewinde wird zu einem größeren umgekehrten Kegel. Ein seitlicher Freiwinkel = (& agr; 1 - & agr; 0) / 2 wird zwischen der Flanke des Gewindebohrers und der Seitenfläche des Schneidgewindes gebildet, und ein großer umgekehrter Kegel wird aus dem Gewinde des Gewindebohrers hergestellt. Das Reibmoment wird stark reduziert und die Kühlung und Schmierung der Schneidflüssigkeit wird ebenfalls erleichtert.

Die umgekehrte Verjüngung des Standardgewindebohrers beginnt beim kalibrierten Zahn und die umgekehrte Verjüngung beträgt (0,05 bis 0,2) mm / 100 mm, die umgekehrte Verjüngung des modifizierten Gewindebohrers beginnt beim ersten Schneidzahn und der Wert der umgekehrten Verjüngung ist viel größer als beim Standardgewindebohrer. Ein kalibrierter Abgriff wie κr = 7 ° 30 'kann 1,437 mm / 100 mm erreichen. Aufgrund der Zunahme des Umfangs der umgekehrten Verjüngung spielt der kalibrierte Teil des verbesserten Zahnhahns keine Führungsrolle, und beim Schneiden des vorderen Endes der Verjüngung muss eine zylindrische Führung hergestellt werden. Wenn der Betrag der umgekehrten Verjüngung zunimmt, spielt der kalibrierte Abschnitt des verbesserten Zahnhahns keine Führungsrolle, so dass ein zylindrischer Führungsabschnitt hergestellt werden muss, wenn das vordere Ende der Verjüngung geschnitten wird. 7 - 7 sind Beispiele für die Struktur und die geometrischen Parameter des modifizierten Zahnstochers. Die Oberflächenrauheit des mit dem verbesserten Gewindebohrer abgearbeiteten Gewindes ist nicht so gut wie die Oberflächenrauheit des geformten Gewindebohrers.

(3) Fadenanzapfung unterbrechen:

Der unterbrochene Gewindebohrer dient zum Entfernen der Schraube zwischen Schneidzahn und Kalibrierzahn. Sein größtes Merkmal ist, dass es die Kontaktfläche zwischen dem Gewindebohrer und dem Werkstück effektiv reduziert und das Gewindebohrmoment signifikant reduziert. Aufgrund des Gewindeschneidens zwischen den Zähnen gibt es einen relativ großen Abstand zwischen benachbarten Seitenkanten der Schraube, was den Zustand der in den Schneidbereich eintretenden Späne und Schneidflüssigkeit verbessert und die Haltbarkeit des Gewindebohrers verbessert. Gleichzeitig muss die Oberseite der Außenkante der Schleifscheibe bei der Herstellung des Gewindebohrers nicht zu scharf sein, was die Schleifbedingungen verbessert. Der unterbrochene Gewindebohrer ist in Abbildung 7-8 dargestellt.

Unter den gleichen Schnittbedingungen beträgt das Gewindebohrmoment des unterbrochenen Gewindebohrers etwa 30% bis 50% des Standardgewindebohrers, 35% bis 60% des verbesserten Gewindebohrers und die Haltbarkeit ist 1 bis 3 Mal höher als beim verbesserten Gewindebohrer. Titangewindebohren erfolgt am besten mit unterbrochenen Gewindebohrern.

(4) Gewindebodenloch:

Beim Gewindebohren mit Titan wird der Durchmesser des Bodenlochs in der Regel so gewählt, dass er nicht mehr als 70% beträgt, basierend auf dem Höhenverhältnis des Kamms (dem Verhältnis der tatsächlichen Zahnhöhe des Schraubenlochs zur theoretischen Höhe). Das heißt, der Durchmesser der Gewindebohrung beträgt d1 = d0-0.757 8p (d0 ist die Nenngröße des Gewindes und p ist das Nickmoment). Bei kleinem Durchmesser oder dickem Gewinde kann die Zahnhöhe größer sein. Wenn die Festigkeit des bearbeiteten Materials gering ist oder die Gewindetiefe kleiner als der Grunddurchmesser des Gewindes ist, kann die Zahnhöhenrate angemessen erhöht werden, aber zu viel erhöht das Gewindeschneidmoment oder bricht sogar den Gewindebohrer. Um die Genauigkeit des Gewindeschneidens und die Oberflächenqualität zu gewährleisten, sollte das untere Gewindeloch ein Scharnierloch sein.

The tapping speed of titanium alloy is determined by the type and hardness of the material.The tapping speed of α-titanium alloy generally takes Vc=7.5~12 m/min, α+β titanium alloy takes Vc=4.5~6 m/min, and β titanium alloy takes Vc=2~3.5 m/min;

Die Gewindeschneidgeschwindigkeit von Titanlegierungen hängt von der Art und Härte des Materials ab. Die Abstichgeschwindigkeit der α-Titanlegierung beträgt im allgemeinen Vc = 7,5 bis 12 m / min, die der α + β-Titanlegierung beträgt Vc = 4,5 bis 6 m / min und die der β-Titanlegierung beträgt Vc = 2 bis 3,5 m / min;

Wenn die Härte der Titanlegierung ≤ HB350 ist, wird eine höhere Schnittgeschwindigkeit verwendet und umgekehrt. Zum Gewindeschneiden von Titanlegierungen werden im Allgemeinen Hochdruck-Schneidflüssigkeiten mit Cl und P bevorzugt, aber Hochdruck-Schneidflüssigkeiten mit Cl müssen nach dem Gewindeschneiden gereinigt werden, um eine interkristalline Korrosion der Teile zu verhindern. Eine Mischung aus 60% Rizinusöl und 40% Kerosin kann auch als Schneidflüssigkeit verwendet werden.

Das Bohren ist halbgeschlossen und die Schnitttemperatur ist während des Titanlegierungsbohrvorgangs hoch. Nach dem Bohren ist die Rückprallmenge groß, die Stecklinge sind lang und dünn, leicht zu binden und schwer zu entfernen, was häufig zu Bissen, Verwindungen und anderen schweren Unfällen führt. Daher muss der Bohrer eine hohe Festigkeit und eine gute Steifigkeit aufweisen, und die chemische Affinität des Bohrers zu der Titanlegierung ist gering, und vorzugsweise wird ein Hartmetallbohrer verwendet. Am gebräuchlichsten ist jedoch nach wie vor ein Spiralbohrer, der nach einigen Maßnahmen zur Verbesserung bessere Ergebnisse erzielen kann.

(1) Den Bohrer verbessern:

Um den Anforderungen beim Bohren von Titanlegierungen gerecht zu werden, sollten die folgenden Verbesserungsmaßnahmen für Spiralbohrer ergriffen werden: Erhöhen Sie den oberen Winkel des Bohrers, 2Ф = 135 ° ~ 140 °; Erhöhen Sie den hinteren Winkel der Außenkante des Bohrers um 12 ° bis 15 ° und den Spiralwinkel um p = 35 ° bis 40 °. Erhöhen Sie die Dicke des Kerns und nehmen Sie (0,22 ~ 0,4) (machen Sie den Bohrdurchmesser).

Verwenden Sie die Form "S" oder "X", um die Meißelkante zu schleifen, wobei die Länge der Meißelkante b = (0,08 ~ 0,1) ist und die Symmetrie der Meißelkante ≤ 0,06 mm gewährleistet ist. Beide Formen der Meißelkante bilden eine zweite Schneide, die als Span wirkt und die Axialkräfte beim Bohren reduziert.

Am gebräuchlichsten ist das Schleifen einer Schneidkantenform, die zum Bohren einer Titanlegierung auf einem Spiralbohrer geeignet ist, d. H. Einem Titanlegierungsbohrer mit der Form des Schneidabschnitts, wie in den Fig. 7-1 gezeigt. Wenn in der Figur der Bohrerdurchmesser 3 bis 10 mm beträgt, betragen die Scheitelwinkel der äußeren Innenkante 2 2 und 2φ '130 ° bis 140 °, und wenn> 10 bis 30 mm, beträgt der Scheitelwinkel der äußeren Innenkante 125 ° bis 140 °; Wenn> 10 ~ 30 mm, beträgt der äußere Klingenrückenwinkel α 12 ° ~ 18 °, wenn> 10 ~ 30 mm, beträgt der äußere Klingenrückenwinkel α 10 ° ~ 15 °;

Horizontaler Schaufelschrägwinkel ψ = 45 °;

Innerer Blattvorderwinkel γτ = -10 ° ~ -15 °;

Innerer Schaufelwinkel τ = 10 ° ~ 15 °;

Der Rückwinkel des Bogens beträgt aR = 18 ° ~ 20 °.

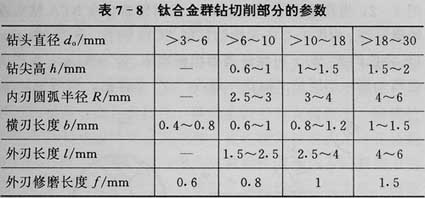

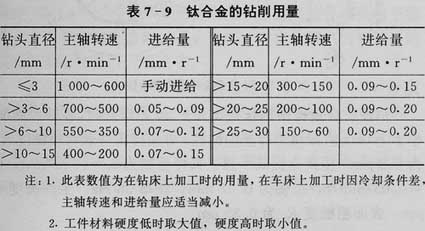

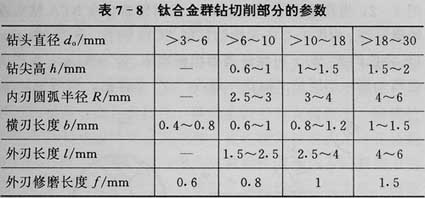

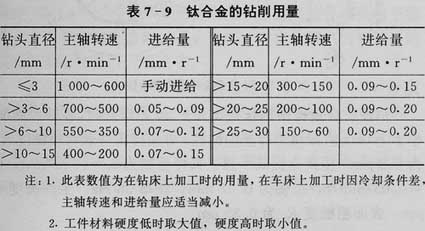

In Tabelle 7-8 und Tabelle 7-9 sind die relevanten Parameter und Bohrmengen des Titanlegierungsbohrers aufgeführt.

(1) Gewöhnlicher Hahn:

Es muss vor dem Gewindeschneiden der Titanlegierungsschrauben technisch behandelt werden. Die Maßnahmen für den Umgang mit normalen Gewindebohrern lauten wie folgt:

Erhöhen Sie den Spanraum und verringern Sie die Anzahl der Zähne. Nachdem Sie eine Klinge von 0,2 bis 0,3 mm auf dem Kalibrierungszahn belassen haben, erhöhen Sie den Freiwinkel auf 20 ° bis 30 ° und schleifen Sie den mittleren Teil des Zahns über die gesamte Länge des Hahns. Nach den drei Schnallen wird die hintere Verjüngung von 0,05 auf 0,2 mm / 100 mm auf 0,16 auf 0,32 mm / 100 mm erhöht. Wenn die anderen Bedingungen identisch sind und die hintere Breite um 1/2 bis 2/3 verringert (geschliffen) wird, verringert sich das Gewindeschneiddrehmoment um 1/4 bis 1/3.

(2) Verbesserter Zahnkegel:

Der kalibrierte Gewindebohrer wird verwendet, um das Gewinde des Standardgewindebohrers in ein progressives Verfahren umzuwandeln. Das Arbeitsprinzip ist in Abbildung 7-6 dargestellt.

Wie aus der Figur ersichtlich ist, ist der Zahnprofilwinkel α0 der Korrekturzahnspitze kleiner als der Gewindezahnwinkel α1. Die Gewindebohrerseite des Gewindebohrers und die Seite des Gewindes werden geschnitten, um einen Spielwinkel φ = (α1 - α0) / 2 zu bilden, und das Gewindebohrerbohrgewinde wird zu einem größeren umgekehrten Kegel. Ein seitlicher Freiwinkel = (& agr; 1 - & agr; 0) / 2 wird zwischen der Flanke des Gewindebohrers und der Seitenfläche des Schneidgewindes gebildet, und ein großer umgekehrter Kegel wird aus dem Gewinde des Gewindebohrers hergestellt. Das Reibmoment wird stark reduziert und die Kühlung und Schmierung der Schneidflüssigkeit wird ebenfalls erleichtert.

Die umgekehrte Verjüngung des Standardgewindebohrers beginnt beim kalibrierten Zahn und die umgekehrte Verjüngung beträgt (0,05 bis 0,2) mm / 100 mm, die umgekehrte Verjüngung des modifizierten Gewindebohrers beginnt beim ersten Schneidzahn und der Wert der umgekehrten Verjüngung ist viel größer als beim Standardgewindebohrer. Ein kalibrierter Abgriff wie κr = 7 ° 30 'kann 1,437 mm / 100 mm erreichen. Aufgrund der Zunahme des Umfangs der umgekehrten Verjüngung spielt der kalibrierte Teil des verbesserten Zahnhahns keine Führungsrolle, und beim Schneiden des vorderen Endes der Verjüngung muss eine zylindrische Führung hergestellt werden. Wenn der Betrag der umgekehrten Verjüngung zunimmt, spielt der kalibrierte Abschnitt des verbesserten Zahnhahns keine Führungsrolle, so dass ein zylindrischer Führungsabschnitt hergestellt werden muss, wenn das vordere Ende der Verjüngung geschnitten wird. 7 - 7 sind Beispiele für die Struktur und die geometrischen Parameter des modifizierten Zahnstochers. Die Oberflächenrauheit des mit dem verbesserten Gewindebohrer abgearbeiteten Gewindes ist nicht so gut wie die Oberflächenrauheit des geformten Gewindebohrers.

(3) Fadenanzapfung unterbrechen:

Der unterbrochene Gewindebohrer dient zum Entfernen der Schraube zwischen Schneidzahn und Kalibrierzahn. Sein größtes Merkmal ist, dass es die Kontaktfläche zwischen dem Gewindebohrer und dem Werkstück effektiv reduziert und das Gewindebohrmoment signifikant reduziert. Aufgrund des Gewindeschneidens zwischen den Zähnen gibt es einen relativ großen Abstand zwischen benachbarten Seitenkanten der Schraube, was den Zustand der in den Schneidbereich eintretenden Späne und Schneidflüssigkeit verbessert und die Haltbarkeit des Gewindebohrers verbessert. Gleichzeitig muss die Oberseite der Außenkante der Schleifscheibe bei der Herstellung des Gewindebohrers nicht zu scharf sein, was die Schleifbedingungen verbessert. Der unterbrochene Gewindebohrer ist in Abbildung 7-8 dargestellt.

Unter den gleichen Schnittbedingungen beträgt das Gewindebohrmoment des unterbrochenen Gewindebohrers etwa 30% bis 50% des Standardgewindebohrers, 35% bis 60% des verbesserten Gewindebohrers und die Haltbarkeit ist 1 bis 3 Mal höher als beim verbesserten Gewindebohrer. Titangewindebohren erfolgt am besten mit unterbrochenen Gewindebohrern.

(4) Gewindebodenloch:

Beim Gewindebohren mit Titan wird der Durchmesser des Bodenlochs in der Regel so gewählt, dass er nicht mehr als 70% beträgt, basierend auf dem Höhenverhältnis des Kamms (dem Verhältnis der tatsächlichen Zahnhöhe des Schraubenlochs zur theoretischen Höhe). Das heißt, der Durchmesser der Gewindebohrung beträgt d1 = d0-0.757 8p (d0 ist die Nenngröße des Gewindes und p ist das Nickmoment). Bei kleinem Durchmesser oder dickem Gewinde kann die Zahnhöhe größer sein. Wenn die Festigkeit des bearbeiteten Materials gering ist oder die Gewindetiefe kleiner als der Grunddurchmesser des Gewindes ist, kann die Zahnhöhenrate angemessen erhöht werden, aber zu viel erhöht das Gewindeschneidmoment oder bricht sogar den Gewindebohrer. Um die Genauigkeit des Gewindeschneidens und die Oberflächenqualität zu gewährleisten, sollte das untere Gewindeloch ein Scharnierloch sein.

The tapping speed of titanium alloy is determined by the type and hardness of the material.The tapping speed of α-titanium alloy generally takes Vc=7.5~12 m/min, α+β titanium alloy takes Vc=4.5~6 m/min, and β titanium alloy takes Vc=2~3.5 m/min;

Die Gewindeschneidgeschwindigkeit von Titanlegierungen hängt von der Art und Härte des Materials ab. Die Abstichgeschwindigkeit der α-Titanlegierung beträgt im allgemeinen Vc = 7,5 bis 12 m / min, die der α + β-Titanlegierung beträgt Vc = 4,5 bis 6 m / min und die der β-Titanlegierung beträgt Vc = 2 bis 3,5 m / min;

Wenn die Härte der Titanlegierung ≤ HB350 ist, wird eine höhere Schnittgeschwindigkeit verwendet und umgekehrt. Zum Gewindeschneiden von Titanlegierungen werden im Allgemeinen Hochdruck-Schneidflüssigkeiten mit Cl und P bevorzugt, aber Hochdruck-Schneidflüssigkeiten mit Cl müssen nach dem Gewindeschneiden gereinigt werden, um eine interkristalline Korrosion der Teile zu verhindern. Eine Mischung aus 60% Rizinusöl und 40% Kerosin kann auch als Schneidflüssigkeit verwendet werden.

Das Bohren ist halbgeschlossen und die Schnitttemperatur ist während des Titanlegierungsbohrvorgangs hoch. Nach dem Bohren ist die Rückprallmenge groß, die Stecklinge sind lang und dünn, leicht zu binden und schwer zu entfernen, was häufig zu Bissen, Verwindungen und anderen schweren Unfällen führt. Daher muss der Bohrer eine hohe Festigkeit und eine gute Steifigkeit aufweisen, und die chemische Affinität des Bohrers zu der Titanlegierung ist gering, und vorzugsweise wird ein Hartmetallbohrer verwendet. Am gebräuchlichsten ist jedoch nach wie vor ein Spiralbohrer, der nach einigen Maßnahmen zur Verbesserung bessere Ergebnisse erzielen kann.

(1) Den Bohrer verbessern:

Um den Anforderungen beim Bohren von Titanlegierungen gerecht zu werden, sollten die folgenden Verbesserungsmaßnahmen für Spiralbohrer ergriffen werden: Erhöhen Sie den oberen Winkel des Bohrers, 2Ф = 135 ° ~ 140 °; Erhöhen Sie den hinteren Winkel der Außenkante des Bohrers um 12 ° bis 15 ° und den Spiralwinkel um p = 35 ° bis 40 °. Erhöhen Sie die Dicke des Kerns und nehmen Sie (0,22 ~ 0,4) (machen Sie den Bohrdurchmesser).

Verwenden Sie die Form "S" oder "X", um die Meißelkante zu schleifen, wobei die Länge der Meißelkante b = (0,08 ~ 0,1) ist und die Symmetrie der Meißelkante ≤ 0,06 mm gewährleistet ist. Beide Formen der Meißelkante bilden eine zweite Schneide, die als Span wirkt und die Axialkräfte beim Bohren reduziert.

Am gebräuchlichsten ist das Schleifen einer Schneidkantenform, die zum Bohren einer Titanlegierung auf einem Spiralbohrer geeignet ist, d. H. Einem Titanlegierungsbohrer mit der Form des Schneidabschnitts, wie in den Fig. 7-1 gezeigt. Wenn in der Figur der Bohrerdurchmesser 3 bis 10 mm beträgt, betragen die Scheitelwinkel der äußeren Innenkante 2 2 und 2φ '130 ° bis 140 °, und wenn> 10 bis 30 mm, beträgt der Scheitelwinkel der äußeren Innenkante 125 ° bis 140 °; Wenn> 10 ~ 30 mm, beträgt der äußere Klingenrückenwinkel α 12 ° ~ 18 °, wenn> 10 ~ 30 mm, beträgt der äußere Klingenrückenwinkel α 10 ° ~ 15 °;

Horizontaler Schaufelschrägwinkel ψ = 45 °;

Innerer Blattvorderwinkel γτ = -10 ° ~ -15 °;

Innerer Schaufelwinkel τ = 10 ° ~ 15 °;

Der Rückwinkel des Bogens beträgt aR = 18 ° ~ 20 °.

In Tabelle 7-8 und Tabelle 7-9 sind die relevanten Parameter und Bohrmengen des Titanlegierungsbohrers aufgeführt.