Brauch mechanisches Fraesen von Teilen aus Titan legierung

Schlüsselwörter: Bearbeitung, TC4 Titan Teile, TC4 Titan physikalische Eigenschaften, TC4 Titan Teile Bearbeitungsdesign, Kundenspezifische Titan-Teile

Erstens Verarbeitungseigenschaften:

Erstens Verarbeitungseigenschaften:

TC4 hat folgende besondere physikalisch-chemische Eigenschaften:

1. TC4 hat eine geringe Wärmeleitfähigkeit, wodurch sich die Werkstück- und Werkzeugtemperatur während der Bearbeitung erhöht.

2. Der niedrige Elastizitätsmodul von TC4 führt nach dem Verformen der Last zu einem starken Rückprall, was zu einem Anstieg des Bearbeitungsfehlers des Werkstücks, einem Anstieg des Drehmoments des Schneidwerkzeugs, einem schnellen Verschleiß der Schneidkante und einer Abnahme der Lebensdauer führt.

3, TC4 hat eine geringe Härte und eine hohe chemische Aktivität, was zur Auflösung und Diffusion von TC4 und dem Fräser bei hohen Temperaturen führt, was zum Anhaften, Brennen und Schneiden führt.

Basierend auf der obigen Analyse sollte die Verarbeitungstechnologie von TC4 die folgenden Prinzipien beinhalten:

1, weil TC4 eine geringe Wärmeleitfähigkeit, eine geringe Plastizität und eine hohe Neigung zur Kaltverfestigung aufweist. Während des Bearbeitungsprozesses ist die Schnittkraft groß und die Schnitttemperatur hoch, wodurch das Werkzeug leicht zu tragen ist und die Lebensdauer verkürzt wird. Daher sollte das Werkzeug aus Materialien mit guter Verschleißfestigkeit, hoher Hitzehärte und ausreichender Zähigkeit ausgewählt werden. YG8, YG8W und YG10H werden zum Schruppen und YG8W oder YP15 (YGRM) zum Schlichten verwendet.

2. Optimieren Sie die Schnittbedingungen, einschließlich Werkzeugmaschinen - Vorrichtungen - das Werkzeugsystem ist starr.

3. Wählen Sie eine angemessene Menge an Schnitt. Unter normalen Bedingungen sollte die Schnittgeschwindigkeit niedrig sein, die Schnitttiefe sollte groß sein und der Schnitt kann während des Schneidvorgangs nicht gestoppt werden.

4. Verbessern Sie die Spankontrolle und sorgen Sie für zuverlässige Spanbruchmaßnahmen.

Zweitens das experimentelle Design

Unter Berücksichtigung der obigen Faktoren untersuchte der Prozess den Einzelfaktortest und den orthogonalen Multifaktortest, untersuchte den Schneidprozess von TC4 und analysierte die Oberflächenintegrität der verarbeiteten Proben.

Die Bewertungsindikatoren umfassen hauptsächlich: Oberflächenrauheit, Verarbeitungshärte, Restspannung und Mikrostruktur.

(1) Einzelfaktortest:

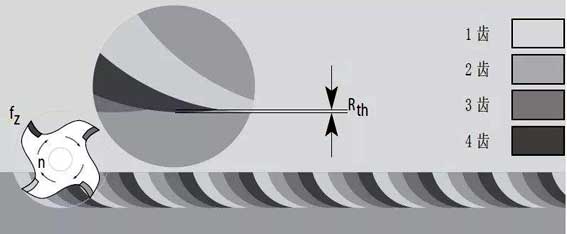

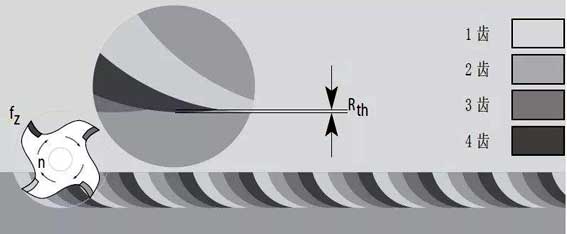

In Bezug auf den Bereich der Schnittparameter in der tatsächlichen Produktion wird der Bereich der horizontalen Variation jedes Faktors in diesem Experiment wie folgt eingestellt:

(1) Die Fräsgeschwindigkeitsstufe wird auf 40, 80, 100, 120, 140 m / min geändert, die Vorschubgeschwindigkeit beträgt 50 mm / min, die axiale Frästiefe beträgt 1,5 mm und die radiale Frästiefe beträgt 28 mm.

(2) Die positive horizontale Änderung jedes Zahnvorschubs beträgt 0,05, 0,07, 0,09, 0,11, 0,13 mm, die Fräsgeschwindigkeit beträgt 40 mm / min, die axiale Frästiefe beträgt 0,9 mm und die radiale Frästiefe beträgt 8 mm;

(3) Die axiale Frästiefe wird 0,4, 0,6, 0,8, 1,0, 1,2, 1,5 mm. Halten Sie eine Fräsgeschwindigkeit von 40 mm / min, einen Vorschub von 40,7 mm / min und eine radiale Frästiefe von 8 mm ein.

(4) Die radiale Frästiefe wird auf 4, 6, 8, 10, 12, 5, 14, 16 mm geändert. Die Fräsgeschwindigkeit beträgt k = 40 mm / min, der Vorschub 40,7 mm / min und die axiale Frästiefe 1 mm.

Durch die obigen Tests können Sie den Einfluss von Fräsparametern auf physikalische Größen wie Fräskraft, Frästemperatur und Oberflächenqualität verstehen.

(B), orthogonaler Multifaktortest.

Die Prozessstudie verwendete das orthogonale Design L16, um den Fräsprozess von TC4 zu untersuchen. Die spezifischen Parameter sind wie folgt:

Fräsparameter und horizontale Codierung sind:

Orthogonale Prüftabelle:

Durch den obigen orthogonalen Test kann der Grad des Einflusses jedes Verarbeitungsparameters auf die Maschinenoberflächenintegrität verstanden und die beste Verarbeitungstechnologie erhalten werden.

Drittens Analyse und Bewertung:

Die Oberflächenrauheit wird mit einem Weißlichtinterferometer auf der bearbeiteten Oberfläche gemessen. Jeder Test wird durchgeführt, indem 5 Positionen in Fräsrichtung eingenommen werden.

Die Zunahme der Härtung ist das Ergebnis einer Kombination von thermisch gekoppelten ungleichmäßigen Spannungsfeldern auf der bearbeiteten Oberfläche des Werkstücks während des Schneidprozesses, die mit den Schneidbedingungen und den mechanischen Eigenschaften des Werkstücks zusammenhängen. In dieser Arbeit wurde der Einfluss von Fräsfaktoren auf die Arbeitshärtungs- und Härtungsgesetze untersucht, indem die Härte der Oberflächenschicht nach dem TC4-Fräsen gemessen wurde. Die Härte der bearbeiteten Oberfläche wurde mit einem Vickers-Mikrohärteprüfgerät gemessen, und der Grad der Kaltverfestigung wurde durch Vergleichen der Oberflächenhärte mit der Härte der unbearbeiteten Oberfläche erhalten. Für die Messung wurden fünf Proben pro Mahlrichtung verwendet.

TC4-Werkstoffe reagieren sehr empfindlich auf Spannungszustände, insbesondere auf die Restspannung auf der bearbeiteten Oberfläche und deren Verteilung.

Die Restspannung der bearbeiteten Oberfläche hat einen Unterschied zwischen der Restzugspannung und der Restdruckspannung. Restzugspannung verringert die Dauerfestigkeit und Lebensdauer des Teils, und die Restdruckspannung erhöht manchmal die Dauerfestigkeit und Lebensdauer des Teils. Die ungleichmäßige Verteilung der Restspannung auf jeden Abschnitt der bearbeiteten Oberfläche führt auch zu einer Verformung des Werkstücks, was sich auf die Form und Maßgenauigkeit des Werkstücks auswirkt. Daher wurde die Röntgenmethode verwendet, um die Oberflächenrestspannung und deren Verteilung von TC4TC4-Materialien während des Hochgeschwindigkeitsfräsens zu untersuchen. Die Mikrostruktur wird durch ein Drahtschneideverfahren geschnitten und der Querschnitt in vertikaler Vorschubrichtung ist die Beobachtungsfläche. Nach dem Polieren wurde eine geeignete Ätzlösung zum Oberflächenätzen ausgewählt und durch REM beobachtet.

TC4 hat folgende besondere physikalisch-chemische Eigenschaften:

1. TC4 hat eine geringe Wärmeleitfähigkeit, wodurch sich die Werkstück- und Werkzeugtemperatur während der Bearbeitung erhöht.

2. Der niedrige Elastizitätsmodul von TC4 führt nach dem Verformen der Last zu einem starken Rückprall, was zu einem Anstieg des Bearbeitungsfehlers des Werkstücks, einem Anstieg des Drehmoments des Schneidwerkzeugs, einem schnellen Verschleiß der Schneidkante und einer Abnahme der Lebensdauer führt.

3, TC4 hat eine geringe Härte und eine hohe chemische Aktivität, was zur Auflösung und Diffusion von TC4 und dem Fräser bei hohen Temperaturen führt, was zum Anhaften, Brennen und Schneiden führt.

Basierend auf der obigen Analyse sollte die Verarbeitungstechnologie von TC4 die folgenden Prinzipien beinhalten:

1, weil TC4 eine geringe Wärmeleitfähigkeit, eine geringe Plastizität und eine hohe Neigung zur Kaltverfestigung aufweist. Während des Bearbeitungsprozesses ist die Schnittkraft groß und die Schnitttemperatur hoch, wodurch das Werkzeug leicht zu tragen ist und die Lebensdauer verkürzt wird. Daher sollte das Werkzeug aus Materialien mit guter Verschleißfestigkeit, hoher Hitzehärte und ausreichender Zähigkeit ausgewählt werden. YG8, YG8W und YG10H werden zum Schruppen und YG8W oder YP15 (YGRM) zum Schlichten verwendet.

2. Optimieren Sie die Schnittbedingungen, einschließlich Werkzeugmaschinen - Vorrichtungen - das Werkzeugsystem ist starr.

3. Wählen Sie eine angemessene Menge an Schnitt. Unter normalen Bedingungen sollte die Schnittgeschwindigkeit niedrig sein, die Schnitttiefe sollte groß sein und der Schnitt kann während des Schneidvorgangs nicht gestoppt werden.

4. Verbessern Sie die Spankontrolle und sorgen Sie für zuverlässige Spanbruchmaßnahmen.

Zweitens das experimentelle Design

Unter Berücksichtigung der obigen Faktoren untersuchte der Prozess den Einzelfaktortest und den orthogonalen Multifaktortest, untersuchte den Schneidprozess von TC4 und analysierte die Oberflächenintegrität der verarbeiteten Proben.

Die Bewertungsindikatoren umfassen hauptsächlich: Oberflächenrauheit, Verarbeitungshärte, Restspannung und Mikrostruktur.

(1) Einzelfaktortest:

In Bezug auf den Bereich der Schnittparameter in der tatsächlichen Produktion wird der Bereich der horizontalen Variation jedes Faktors in diesem Experiment wie folgt eingestellt:

(1) Die Fräsgeschwindigkeitsstufe wird auf 40, 80, 100, 120, 140 m / min geändert, die Vorschubgeschwindigkeit beträgt 50 mm / min, die axiale Frästiefe beträgt 1,5 mm und die radiale Frästiefe beträgt 28 mm.

(2) Die positive horizontale Änderung jedes Zahnvorschubs beträgt 0,05, 0,07, 0,09, 0,11, 0,13 mm, die Fräsgeschwindigkeit beträgt 40 mm / min, die axiale Frästiefe beträgt 0,9 mm und die radiale Frästiefe beträgt 8 mm;

(3) Die axiale Frästiefe wird 0,4, 0,6, 0,8, 1,0, 1,2, 1,5 mm. Halten Sie eine Fräsgeschwindigkeit von 40 mm / min, einen Vorschub von 40,7 mm / min und eine radiale Frästiefe von 8 mm ein.

(4) Die radiale Frästiefe wird auf 4, 6, 8, 10, 12, 5, 14, 16 mm geändert. Die Fräsgeschwindigkeit beträgt k = 40 mm / min, der Vorschub 40,7 mm / min und die axiale Frästiefe 1 mm.

Durch die obigen Tests können Sie den Einfluss von Fräsparametern auf physikalische Größen wie Fräskraft, Frästemperatur und Oberflächenqualität verstehen.

(B), orthogonaler Multifaktortest.

Die Prozessstudie verwendete das orthogonale Design L16, um den Fräsprozess von TC4 zu untersuchen. Die spezifischen Parameter sind wie folgt:

Fräsparameter und horizontale Codierung sind:

|

Frästiefe (mm) |

Fräsgeschwindigkeit (m/min) |

Vorschub pro Zahn (mm) |

Fräsbreite (mm) |

|

| Obere Ebene (3) | 1.4 | 120 | 0.14 | 14 |

| Untergeordnete Ebene (1) | 1 | 100 | 0.1 | 11 |

| Nächstes Level (-1) | 0.6 | 80 | 0.06 | 18 |

| Untere Ebene (3) | 0.2 | 60 | 0.02 | 5 |

Orthogonale Prüftabelle:

|

Frästiefe (mm) |

Fräsgeschwindigkeit (m/min) |

Vorschub pro Zahn (mm) |

Fräsbreite (mm) |

|

| 1 | 1.4 | 100 | 0.06 | 11 |

| 2 | 1.4 | 80 | 0.14 | 5 |

| 3 | 1.4 | 120 | 0.02 | 8 |

| 4 | 1.4 | 60 | 0.1 | 14 |

| 5 | 1 | 60 | 0.06 | 8 |

| 6 | 1 | 120 | 0.14 | 14 |

| 7 | 1 | 80 | 0.02 | 11 |

| 8 | 1 | 100 | 0.1 | 5 |

| 9 | 0.6 | 60 | 0.14 | 11 |

| 10 | 0.6 | 120 | 0.06 | 5 |

| 11 | 0.6 | 80 | 0.1 | 8 |

| 12 | 0.6 | 100 | 0.02 | 14 |

| 13 | 0.2 | 100 | 0.14 | 8 |

| 14 | 0.2 | 80 | 0.06 | 14 |

| 15 | 0.2 | 120 | 0.1 | 11 |

| 16 | 0.2 | 60 | 0.02 | 5 |

Durch den obigen orthogonalen Test kann der Grad des Einflusses jedes Verarbeitungsparameters auf die Maschinenoberflächenintegrität verstanden und die beste Verarbeitungstechnologie erhalten werden.

Drittens Analyse und Bewertung:

Die Oberflächenrauheit wird mit einem Weißlichtinterferometer auf der bearbeiteten Oberfläche gemessen. Jeder Test wird durchgeführt, indem 5 Positionen in Fräsrichtung eingenommen werden.

Die Zunahme der Härtung ist das Ergebnis einer Kombination von thermisch gekoppelten ungleichmäßigen Spannungsfeldern auf der bearbeiteten Oberfläche des Werkstücks während des Schneidprozesses, die mit den Schneidbedingungen und den mechanischen Eigenschaften des Werkstücks zusammenhängen. In dieser Arbeit wurde der Einfluss von Fräsfaktoren auf die Arbeitshärtungs- und Härtungsgesetze untersucht, indem die Härte der Oberflächenschicht nach dem TC4-Fräsen gemessen wurde. Die Härte der bearbeiteten Oberfläche wurde mit einem Vickers-Mikrohärteprüfgerät gemessen, und der Grad der Kaltverfestigung wurde durch Vergleichen der Oberflächenhärte mit der Härte der unbearbeiteten Oberfläche erhalten. Für die Messung wurden fünf Proben pro Mahlrichtung verwendet.

TC4-Werkstoffe reagieren sehr empfindlich auf Spannungszustände, insbesondere auf die Restspannung auf der bearbeiteten Oberfläche und deren Verteilung.

Die Restspannung der bearbeiteten Oberfläche hat einen Unterschied zwischen der Restzugspannung und der Restdruckspannung. Restzugspannung verringert die Dauerfestigkeit und Lebensdauer des Teils, und die Restdruckspannung erhöht manchmal die Dauerfestigkeit und Lebensdauer des Teils. Die ungleichmäßige Verteilung der Restspannung auf jeden Abschnitt der bearbeiteten Oberfläche führt auch zu einer Verformung des Werkstücks, was sich auf die Form und Maßgenauigkeit des Werkstücks auswirkt. Daher wurde die Röntgenmethode verwendet, um die Oberflächenrestspannung und deren Verteilung von TC4TC4-Materialien während des Hochgeschwindigkeitsfräsens zu untersuchen. Die Mikrostruktur wird durch ein Drahtschneideverfahren geschnitten und der Querschnitt in vertikaler Vorschubrichtung ist die Beobachtungsfläche. Nach dem Polieren wurde eine geeignete Ätzlösung zum Oberflächenätzen ausgewählt und durch REM beobachtet.