Auswirkung der aenderung der Schnitttiefe von Titanlegierung auf die Hochgeschwindigkeitsfraese Kraft

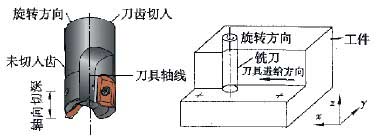

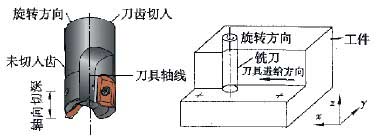

Das bearbeitete Titanwerkzeug besteht aus Walter-Hartmetalleinsatzfräser, Güte ZDGT150416R-K85 WMG40, unbeschichtet, Durchmesser 25 mm, Eckenradius r = 1,6 mm, zwei Zähne, siehe Abbildung 1. Der Mahlkrafttest des Hochgeschwindigkeitsmahlens von Ferrolegierung TC4 wurde unter Trockenmahlen, Luftölnebel und Stickstoffölnebelmedium durchgeführt.

Abbildung 1 Strukturdiagramm und Fräsdiagramm des Schaftfräsers

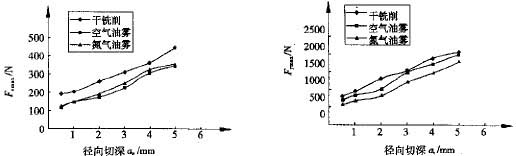

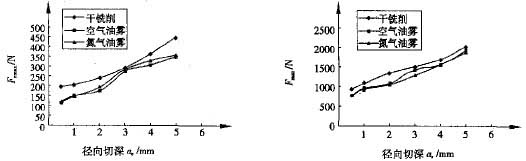

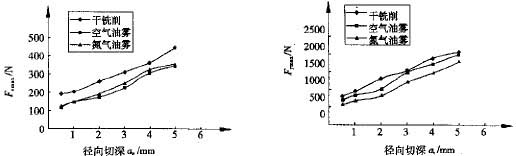

Einstellparameter: vc = 190 m / min, ap = 5 mm, fz = 0,1 mm / z, messen die Fräskraft, wenn ae = 0,5, 1, 2, 3, 4, 5 mm, und die Ergebnisse sind in 2 gezeigt.

(a) Maximale Fräskraft in x-Richtung, (b) Maximale Fräskraft in y-Richtung

(c) Maximale Fräskraft in z-Richtung, (d) Maximale Fräskraft

Aus Abbildung 2 ist ersichtlich:

Fxmax, Fymax, Fzmax und Fmax in den drei Medien nehmen alle mit der Zeit zu, und ihre zunehmenden Trends verlaufen grundsätzlich linear. Der Grund dafür ist, dass mit zunehmender radialer Schnitttiefe der Fräswickelwinkel zwischen Werkzeug und Werkstück zunimmt, wodurch die Fräsfläche des Werkzeugs zunimmt und die Reibung zwischen Werkzeug und Werkstück zunimmt. Es führt also zu Fymax: Zunahme; Im Test wurde Wendeplattenfräsen verwendet, und der Spiralwinkel des Werkzeugs betrug 0 °. Daher sind mit zunehmender radialer Schnitttiefe ae die maximalen Änderungen der Fräskraft in x- und z-Richtung nicht sehr offensichtlich, was mit der theoretischen Analyse übereinstimmt. Die Kurven wurden linear und exponentiell angepasst, und ihre Korrelationskoeffizienten R2 lagen alle über 0,91.

Abbildung 2 (a) zeigt, dass der zunehmende Trend von Fxmax mit ae in den drei Mahlmedien im Wesentlichen der gleiche ist, die Amplitude jedoch nicht offensichtlich ist. Aus 2 (b), (c), (d) ist ersichtlich, dass Fymax, Fzmax und Fmax mit ae zunehmen und die Änderungskurven unter verschiedenen Medien ähnlich sind; Fymax, Fzmax und Fmax in Luftölnebel und Stickstoffölnebel sind alle kleiner als beim Trockenmahlen. Die kombinierten Kräfte des Trockenmahlens waren 22,2%, 15,07%, 25,75%, 5,98%, 8,3% bzw. 5,45% größer als Luftölnebel. Es ist 18,3%, 16,6%, 27,5%, 15,96%, 8,38% und 7,92% größer als Stickstoffölnebel. Außerdem ist die Mahlkraft unter Luftölnebel und Stickstoffölnebel ungefähr gleich.

Abbildung 1 Strukturdiagramm und Fräsdiagramm des Schaftfräsers

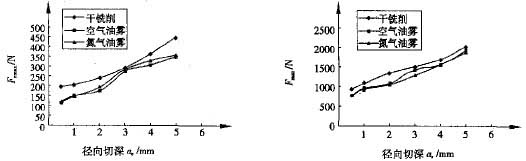

(a) Maximale Fräskraft in x-Richtung, (b) Maximale Fräskraft in y-Richtung

(c) Maximale Fräskraft in z-Richtung, (d) Maximale Fräskraft

Abb. 2 Kurve der Fräskraft mit ae unter verschiedenen Medien

Aus Abbildung 2 ist ersichtlich:

Fxmax, Fymax, Fzmax und Fmax in den drei Medien nehmen alle mit der Zeit zu, und ihre zunehmenden Trends verlaufen grundsätzlich linear. Der Grund dafür ist, dass mit zunehmender radialer Schnitttiefe der Fräswickelwinkel zwischen Werkzeug und Werkstück zunimmt, wodurch die Fräsfläche des Werkzeugs zunimmt und die Reibung zwischen Werkzeug und Werkstück zunimmt. Es führt also zu Fymax: Zunahme; Im Test wurde Wendeplattenfräsen verwendet, und der Spiralwinkel des Werkzeugs betrug 0 °. Daher sind mit zunehmender radialer Schnitttiefe ae die maximalen Änderungen der Fräskraft in x- und z-Richtung nicht sehr offensichtlich, was mit der theoretischen Analyse übereinstimmt. Die Kurven wurden linear und exponentiell angepasst, und ihre Korrelationskoeffizienten R2 lagen alle über 0,91.

Abbildung 2 (a) zeigt, dass der zunehmende Trend von Fxmax mit ae in den drei Mahlmedien im Wesentlichen der gleiche ist, die Amplitude jedoch nicht offensichtlich ist. Aus 2 (b), (c), (d) ist ersichtlich, dass Fymax, Fzmax und Fmax mit ae zunehmen und die Änderungskurven unter verschiedenen Medien ähnlich sind; Fymax, Fzmax und Fmax in Luftölnebel und Stickstoffölnebel sind alle kleiner als beim Trockenmahlen. Die kombinierten Kräfte des Trockenmahlens waren 22,2%, 15,07%, 25,75%, 5,98%, 8,3% bzw. 5,45% größer als Luftölnebel. Es ist 18,3%, 16,6%, 27,5%, 15,96%, 8,38% und 7,92% größer als Stickstoffölnebel. Außerdem ist die Mahlkraft unter Luftölnebel und Stickstoffölnebel ungefähr gleich.