Herstellung von Eisenkernen aus Elektroblech

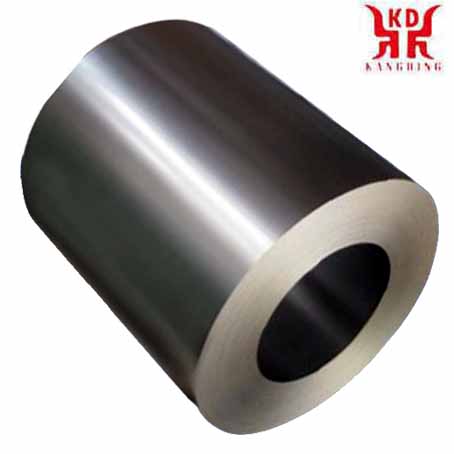

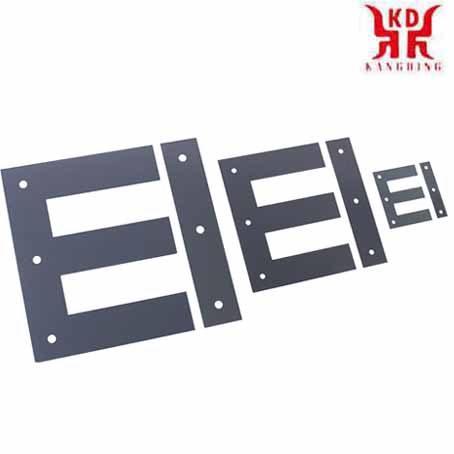

Was ist ein Silizium stahlblech Eisenkern? Hochpräzises Stanzen von Silizium stahlblech mit Ebenheit

Elektrostahl, auch Silizium stahlblech genannt, ist eine wichtige weichmagnetische Legierung, die in der Energie-, Elektronik- und Militärindustrie unverzichtbar ist und zugleich der metallische Funktionswerkstoff mit der größten Leistung. Wird hauptsächlich als Eisenkern verschiedener Motoren, Generatoren und Transformatoren verwendet. Der Produktionsprozess ist kompliziert und die Herstellung technologie ist streng. Ausländische Produktion technologien werden in Form von Patenten geschützt und gelten als das Leben eines Unternehmens. Die Fertigung technologie und die Produkt qualität von Elektroblechen sind einer der wichtigen Indikatoren, um den Stand der Edelstahl produktion und der technologischen Entwicklung in einem Land zu messen.Polykristallines Gefüge von Elektrostahl nach dem Entfernen der Beschichtung.

Elektrostahl (Stahlblech, Silizium-Elektrostahl, Silizium-Stahl, Relais-Stahl, Transformatoren-Stahl) ist eine Eisen legierung. auf spezifische magnetische Eigenschaften zugeschnitten: kleiner Hysterese bereich, der zu einem geringen Leistungsverlust pro Zyklus, einem geringen Kernverlust und einer hohen Permeabilität führt.

Der Silizium stahlblechkern ist eine Eisen-Silizium-Legierung, die durch Zugabe einer kleinen Menge Silizium (im Allgemeinen weniger als 4,5%) zu reinem Eisen, genannt Silizium stahl, gebildet wird. Diese Art von Kern hat den höchsten Sättigungswert der magnetischen Flussdichte von 20000 Gs; Aufgrund ihrer guten magnetoelektrischen Eigenschaften, der einfachen Massenproduktion, des niedrigen Preises und der geringen mechanischen Belastung finden sie in der Leistung elektronik industrie breite Anwendung. Wie Leistung transformatoren, Verteil transformatoren, Stromwandler und andere Eisenkerne.

(Elektrostahl) Silizium stahl ist das am häufigsten verwendete Material in den magnetischen Materialien, die für Leistung transformatoren verwendet werden. Besonders geeignet für niedrige Frequenz und hohe Leistung. Üblicherweise werden kaltgewalztes Silizium stahlblech DG3, kaltgewalztes nicht orientiertes Elektrostahl DW und kaltgewalztes orientiertes Elektrostahl DQ verwendet. Geeignet für alle Arten von elektronischen Systemen, Niederfrequenz transformatoren und Drosseln kleiner und mittlerer Leistung, Drosseln, Drosselkerne in Haushaltsgeräten. Diese Art von Legierung hat eine gute Zähigkeit und kann durch Stanzen und Schneiden verarbeitet werden.Der Eisenkern hat laminierte und gewickelte Typen. Bei hohen Frequenzen steigt der Verlust jedoch stark an, und die allgemeine Nutzungsfrequenz überschreitet 400 Hz nicht.

Silizium stahlblech, der englische Name ist Silizium laminierung, ist eine Art weichmagnetische Ferro silizium legierung mit sehr geringem Kohlenstoffgehalt und der Silizium gehalt beträgt im Allgemeinen 0,5 bis 4,5%. Die Zugabe von Silizium kann den spezifischen Widerstand und die maximale Permeabilität von Eisen erhöhen, die Koerzitivfeldstärke, den Kernverlust (Eisenverlust) und die magnetische Alterung reduzieren.

Was ist Elektroblech?

Elektroblech hat eine jahrhundertelange Geschichte. Elektrostahl umfasst Si<0,5% Elektrostahl und Silizium stahl mit einem Si-Gehalt von 0,5~6,5%. Es wird hauptsächlich als Eisenkern verschiedener Motoren, Transformatoren und Vorschaltgeräte verwendet und ist eine wichtige weichmagnetische Legierung, die in der Energie-, Elektronik- und Militärindustrie unverzichtbar ist. Elektroblech verwendet den größten Anteil an magnetischen Materialien und ist zudem ein wichtiger energie sparender metallischer Funktionswerkstoff. Elektrostahl, insbesondere orientierter Silizium stahl, weist komplexe Herstellungs erfahren und -ausrüstungen, strenge Zusammensetzung kontrollen, lange Herstellungsprozesse und viele Faktoren auf, die die Leistung beeinflussen. Daher wird die Qualität von orientierten Silizium stahl produkten oft als wichtiger Indikator zur Messung des technischen Niveaus der Edelstahl herstellung eines Landes angesehen und hat sich unter den Edelstählen den Ruf eines "künstlerischen Produktes" erworben.Entwicklung geschichte

Die Entwicklungsstufe des warmgewalzten Silizium stahls (1882~1955)Die Permeabilität von Eisen ist tausend- bis zehntausendmal höher als die von Luft. Wenn der Eisenkern magnetisiert ist, ist die magnetische Flussdichte hoch, wodurch ein Magnetfeld erzeugt werden kann, das viel stärker ist als das externe Magnetfeld. Gewöhnliches warmgewalztes kohlenstoffarmes Stahlblech ist das früheste weichmagnetische Material mit Eisenkern, das in der Industrie verwendet wird. Im Jahr 1886 verwendete die Westinghouse Electric Company in den Vereinigten Staaten zum ersten Mal eine warmgewalzte kohlenstoffarme Stahlplatte mit einem Verunreinigung gehalt von etwa 0,4%, um einen laminierten Transformator kern herzustellen. Im Jahr 1890 wurde 0,35 mm dickes warmgewalztes kohlenstoffarmes Stahlblech häufig zur Herstellung von Motor- und Transformator kernen verwendet. Aufgrund des geringen spezifischen Widerstands von kohlenstoffarmen Stahl ist jedoch der Kernverlust groß, der Kohlenstoff- und Stickstoffgehalt ist hoch und die magnetische Alterung ist gravierend. 1882 begann Hardfield, England, Silizium stahl zu untersuchen und veröffentlichte 1898 die magnetischen Ergebnisse von 4,4% Si-Fe-Legierung. 1903 erhielten die Vereinigten Staaten das Recht, das Patent von Hardfield zu verwenden. Im selben Jahr begannen die USA und Deutschland mit der Produktion von warmgewalzten Silizium stahlblechen. 1905 gab es in den Vereinigten Staaten eine Massenproduktion. In sehr kurzer Zeit hat es gewöhnlichen warmgewalzten kohlenstoffarmen Stahl bei der Herstellung von Motoren und Transformatoren vollständig ersetzt, und sein Eisenverlust ist mehr als halb so hoch wie der von gewöhnlichem kohlenstoffarmen Stahl. Der Zeitraum von 1906 bis 1930 war eine Phase, in der Hersteller und Anwender ein einheitliches Verständnis der Kosten, mechanischen Eigenschaften und Konstruktions- und Fertigungsreformen von warmgewalzten Silizium stahlblechen sowie Verbesserungen der Produkt qualität und des Outputs hatten.

Entwicklungsstufe von kaltgewalztem Elektroband (1930~1967)

Dieses Stadium ist hauptsächlich das Entwicklungsstadium von kaltgewalztem gewöhnlich orientiertem Silizium stahl (GO)-Blech. 1930 begann Gauss in den Vereinigten Staaten, eine Vielzahl von Versuchen mit Kaltwalz- und Glühverfahren durchzuführen, um den Herstellungsprozess von orientierten Silizium stahl-Coils zu untersuchen, bei denen die Körner leicht zu magnetisieren und parallel zur Walzrichtung angeordnet sind. 1933 verwendete Gauss zwei Kaltwalz- und Glühverfahren, um 3% Si-Stahl mit hohen magnetischen Eigenschaften entlang der Walzrichtung herzustellen. 1934 meldete er ein Patent an und veröffentlichte es öffentlich. 1935 arbeitete die Armco Steel Company mit der Westinghouse Electric Company für die Produktion nach der patentierten Gaußschen Technologie zusammen. Danach hat Armco Steel Technologien wie die schnelle Analyse von Spurenkohlenstoff und kontinuierlich verbesserte Herstellungsverfahren und -ausrüstungen eingeführt, um die Produkt qualität schrittweise zu verbessern. Bis 1958, nach der Beherrschung der beiden vorprozessualen Herstellungsverfahren MnS-Inhibitor und Brammen-Hochtemperaturerwärmung, war die patentierte Technologie zur Herstellung von orientiertem Silizium stahl im Grunde perfekt, und die magnetischen Eigenschaften des Produkts waren stark verbessert und stabil. Begann 1959 mit der Herstellung von 0,30 mm dicken Produkten und 1963 mit 0,27 mm dicken Produkten. In den frühen 1940er Jahren begann die Armco Steel Company mit der Produktion von kaltgewalzten, nicht orientierten Silizium stahlblechen. Von 1963 bis 1967 stellten Großbritannien, Japan und andere Länder die Produktion von warmgewalzten Silizium stahlplatten ein. Warmgewalzt Silizium stahlbleche werden nach und nach durch kaltgewalztes nicht orientiertes Elektroband und kaltgewalzte orientierte Silizium stahlbleche ersetzt.

Entwicklungsstadium des hochmagnetischen Induktions orientierten Silizium stahls (1961~1994)

1961 stellte Nippon Steel aufgrund der Einführung von Armco-Patenten den ersten versuchsweise orientierten Silizium stahl mit hoher magnetischer Induktion mit einem umfassenden AlN+MnS-Inhibitor her. Die Versuchsproduktion begann 1964 und wurde Hi-B genannt, aber seine magnetischen Eigenschaften waren nicht stabil. Nach 15 Jahren kontinuierlicher Verbesserung wurde der Hi-B-Stahlherstellungsprozess Tag für Tag perfektioniert und die Sorte Z8H wurde 1968 offiziell produziert. Ab 1979 haben Nippon Steel und Kawasaki Technologien eingeführt, um den Silizium gehalt zu erhöhen, die Dicke von Stahlbändern zu reduzieren und magnetische Domänen zu verfeinern. Nacheinander wurden neue Güten von 0,30, 0,27, 0,23 und 0,18 mm hochmagnetisch induktions orientiertem Silizium stahl hergestellt.

Einstufung

| Kategorie | Silizium gehalt, % | Nenndicke, mm | ||

|

Warmgewalztes Silizium stahlblech (Keine Orientierung) |

Warmgewalzter silikonarmer Stahl (warmgewalzter Motor stahl) | 1.0~2.5 | 0.50 | |

| Warmgewalzter Hoch silikon stahl (warmgewalzter Transformator stahl) | 3.0~4.5 | 0.35 mit 0.50 | ||

| Kaltgewalztes Elektroblech |

Nicht orientiertes Elektroband (Kaltgewalzter Motor stahl) |

Elektrostahl mit niedrigem Kohlenstoffgehalt | ≤0.5 | 0.50 mit 0.65 |

| Silizium stahl | >0.5~3.2 | 0.35 mit 0.50 | ||

|

Orientierter Silizium stahl (Kaltgewalzter Transformator stahl) |

Gewöhnlicher orientierter Silizium stahl | 2.9~3.3 |

0.20,0.23,0.27 0.30 mit 0.35 |

|

| Hochmagnetischer Induktionsorientierter Silizium stahl | 2.9~3.3 |

Neben den oben genannten Kategorien von Elektroband gibt es auch einige spezielle Elektrobleche: B. 0,15 und 0,20 mm dicken 3% Si kaltgewalzten nichtorientierten Silizium stahlbändern und 0,025, 0,05 und 0,1 mm dicken 3% Si kaltgewalzten orientierten Silizium stahlbändern. Verwendet als Mittel- und Hochfrequenzmotoren und Transformatoren, Impuls transformatoren usw.; 0,7 mm dickes, hochfestes, kaltgewalztes, nicht orientiertes Silizium stahlblech mit 3 % Si für Relais und Leistungsschalter;

Leistung anforderungen des Eisenkerns

Im Allgemeinen müssen Motoren, Transformatoren und andere elektrische Komponenten einen hohen Wirkungsgrad, einen geringen Stromverbrauch, eine geringe Größe und ein geringes Gewicht aufweisen. Elektrobleche nehmen normalerweise Kern verlust und magnetische Induktion als garantierten magnetischen Wert des Produkts an. Die Anforderungen an die Leistung von Elektroblechen sind wie folgt:Niedriger Kern verlust (PT)

Der Eisenkern verlust bezieht sich auf die ineffektive elektrische Energie, die verbraucht wird, wenn der Eisenkern unter einem magnetischen Wechselfeld von ≥50 Hz magnetisiert wird, bezeichnet als Eisenverlust, auch bekannt als Wechse lverlust, und seine Einheit ist W/kg. Diese Art von ineffektiver elektrischer Energie, die von verschiedenen Hindernissen aufgrund der Änderung des magnetischen Flusses verbraucht wird, verliert nicht nur elektrische Energie durch die Erwärmung des Eisenkerns, sondern verursacht auch einen Temperaturanstieg des Motors und des Transformators. Der Eisenverlust (PT) von Elektroband umfasst drei Teile: Hysterese verlust, Wirbelstrom verlust (Pe) und anormaler Verlust (Pa). Das Elektroblech hat einen geringen Eisenverlust, was nicht nur viel elektrische Energie spart, sondern auch die Betriebszeit von Motor und Transformator verlängert und das Kühlgerät vereinfacht. Da die Verlustleistung durch den Eisenverlust von Elektroblechen in verschiedenen Ländern 2,5% bis 4,5% der jährlichen Stromerzeugung ausmacht, versucht die Produktion von Elektroblechen in verschiedenen Ländern immer alle Mittel, den Eisen verlust zu reduzieren. Nehmen Sie den Eisenverlust als wichtigsten Index, um die magnetischen Eigenschaften des Produkts zu bewerten, und verwenden Sie den Eisenverlust wert des Produkts als Grundlage für die Aufteilung der Produkt qualitäten.

Hohe magnetische Induktion intensität (B)

Die magnetische Induktion intensität ist die Anzahl der magnetischen Kraftlinien, die durch eine Einheitsquerschnittsfläche des Eisenkerns verlaufen, auch als magnetische Flussdichte bekannt, die die Magnetisierung kapazität des Materials darstellt, und die Einheit ist T. Die magnetische Induktion intensität von Elektroblech ist hoch, der Erregerstrom des Eisenkerns (auch Leerlaufstrom genannt) wird reduziert und der Kupferverlust und der Eisenverlust werden reduziert, wodurch elektrische Energie eingespart werden kann. Wenn die Leistung des Motors und des Transformators unverändert ist, ist die magnetische Induktion intensität hoch, das Design Bm kann erhöht und die Querschnittsfläche des Eisenkerns reduziert werden. Dies reduziert das Volumen und das Gewicht des Eisenkerns und spart die Menge an Elektroblechen, Drähten, Isoliermaterialien und Konstruktion materialien, was den Gesamtverlust und die Herstellungskosten von Motoren und Transformatoren reduzieren kann. Und es ist förderlich für die Herstellung, Installation und den Transport von großen Transformatoren und großen Motoren.

Der Design-Bm von orientiertem Silizium stahl beträgt 1,7~1,80T, was nahe am Wert von B8 liegt, daher wird B8 als garantierter Wert der magnetischen Induktion verwendet. Die Motor konstruktion Bm beträgt etwa 1,5 t, was nahe am B50-Wert von kaltgewalztem nicht orientiertem Elektroband liegt. Daher verwendet kaltgewalzter, nicht orientierter Silizium stahl B50 als garantierten Wert der magnetischen Induktion. Die magnetische Induktion von warmgewalztem Silizium stahl ist geringer und B25 wird normalerweise als Garantiewert verwendet.

Anforderungen an die magnetische Anisotropie

Der Motor arbeitet unter laufenden Bedingungen Der Eisenkern besteht aus einem Stator und einem Rotor, die mit gezahnten kreisförmigen Stanzblechen gestapelt sind Das Elektroblech muss magnetisch isotrop sein, also besteht es aus nicht orientiertem kaltgewalztem Elektroblech oder warmgewalzter Silizium stahl. Im Allgemeinen ist es erforderlich, dass der Unterschied im Längs- und Längseisenverlust weniger als 8% beträgt und der Unterschied in der magnetischen Induktion weniger als 10% beträgt.

Der Transformator arbeitet in einem statischen Zustand. Die Kerne großer und mittlerer Transformatoren sind mit Bändern laminiert. Einige Verteil transformatoren, Strom- und Spannungswandler sowie Impuls transformatoren bestehen aus gewickelten Eisenkernen. Dadurch kann das Schneiden und Magnetisieren entlang der Walzrichtung des Elektro stahlblechs sichergestellt werden, so dass sie alle aus kaltgewalztem orientiertem Silizium stahl bestehen.

Anforderungen an die magnetische Anisotropie

Der Motor arbeitet im laufenden Zustand, und der Eisenkern besteht aus einem Stator und einem Rotor, der mit einem gezahnten kreisförmigen Stanzblech laminiert ist. Elektrobleche müssen magnetisch isotrop sein, werden also aus nicht orientiertem kaltgewalztem Elektroband oder warmgewalztem Silizium stahl hergestellt. Im Allgemeinen ist es erforderlich, dass der Unterschied im Längs- und Längseisenverlust weniger als 8% beträgt und der Unterschied in der magnetischen Induktion weniger als 10% beträgt.

Die Leistung des CNC-Stanzen ist gut

Bei der Verwendung von Elektroblechen ist der Arbeitsaufwand beim CNC-Stanzen sehr groß, so dass die Elektrobleche gute Stanzeigenschaften aufweisen müssen, was besonders bei Mikro- und Kleinmotoren wichtig ist. Die guten Stanzeigenschaften können die Lebensdauer der Matrize und der Schere erhöhen, die Genauigkeit des CNC-Stanzblechs sicherstellen und die Stanzgrate des Stanzblechs reduzieren.

Die Hauptfaktoren, die die Filmentwicklung beeinflussen, sind:

1) Matrizen- oder Scherenmaterial. Zum Beispiel ist die Stanzflockeneigenschaft von Hartmetall-Matrizen mehr als verdoppelt als die von Werkzeugstahl-Matrizen.

2) Der Abstand zwischen Stempel und Matrize. Der geeignete Abstand beträgt im Allgemeinen 5 bis 6 % der Dicke der Stahlplatte.

3) Schmieröl sorten für CNC-Stanzblech.

4) CNC-Stanzblech form.

5) Art und Qualität des Isolierfilms auf der Oberfläche der Stahlplatte.

6) Die Härte der Stahlplatte usw. Die beiden letztgenannten Faktoren hängen mit der Qualität von Elektroblechen zusammen.

Die Oberfläche der Stahlplatte ist glatt, flach und gleichmäßig dick

Die Oberfläche des Elektrostahlblechs muss glatt, flach und gleichmäßig dick sein, hauptsächlich um den Laminierungskoeffizienten des Eisenkerns zu verbessern. Der hohe Laminierungskoeffizient kann die effektive Nutzung des Eisenkernraums erhöhen, den Luftspalt reduzieren und den Erregerstrom reduzieren. Eine 1%ige Reduktion des Laminierungsfaktors von Elektroblechen entspricht einer 2%igen Zunahme des Eisenverlustes und einer 1%igen Reduktion der magnetischen Induktion.

Gute Isolierschicht leistung

Um Kurzschlüsse zwischen den Kernblechen zu verhindern und den Wirbelstromverlust zu erhöhen. Die Oberfläche des kaltgewalzten Elektro stahlblechs wird mit einer dünnen Schicht aus anorganischem Salz oder einem halborganischen Isolierfilm aus anorganischem Salz + organischem Salz beschichtet. An die Isolierfolie werden folgende Anforderungen gestellt:

1) Gute Hitzebeständigkeit. Es wird während des Spannungsarmglühens bei 750~800℃ nicht beschädigt.

2) Der Isolierfilm ist dünn und gleichmäßig.

3) Hoher Widerstand zwischen den Schichten.

4) Gute Haftung.

5) Gute Filmentwicklung.

6) Gute Korrosionsbeständigkeit und Rostbeständigkeit.

7) Gute Schweißbarkeit. Unterschiedliche Anwendungen stellen unterschiedliche Anforderungen an Isolierfolien.

Das Phänomen der magnetischen Alterung ist klein

Das Phänomen, dass sich die magnetischen Eigenschaften von ferromagnetischen Materialien im Laufe der Zeit ändern, wird als magnetische Alterung bezeichnet. Dieses Phänomen wird hauptsächlich durch Verunreinigung elemente wie Kohlenstoff und Stickstoff im Material verursacht. Wenn der Kohlenstoff- und Stickstoffgehalt des Elektro stahlblechs weniger als 0,0035% beträgt, wird die magnetische Alterung deutlich reduziert.